全景天窗顶盖外板废料收集方案研讨

文/李欢迎·长城汽车股份有限公司

通过对常规全景天窗顶盖外板制件工艺方案的解析,结合项目开发短周期、低成本、高效率的理念,制定了一种天窗顶盖外板中部废料集中收集后,余料再利用的冲压工艺方案,有效地解决了天窗废料料渣导致的制件硌伤问题,同时降低了直材成本,为成本降低的典范案例。

在汽车市场日趋多元化发展的今天,各大主机厂均加快了新车型投放的速度,如何在保证产品质量和零件品质的前提下,缩短制造周期,降低开发成本,必然成为主机厂和模具制造厂家共同面临的一个新课题。在保证制件品质的前提下,降低项目开发成本是利润最大化的一个重要指标,余料再利用是降低直材成本最有效的方案。全景天窗顶盖外板中部天窗废料集中收集,余料再利用,一定程度上降低了项目开发成本。

常规全景天窗顶盖外板工艺解析

工艺解析

如图1 所示,常规全景天窗顶盖外板天窗部位的工艺排布为:OP10 拉延成形→OP20 修边→OP30 全景天窗周圈翻边整形、分切废料→OP40 精修天窗余料,完成一个全景天窗顶盖外板的自工程环节。

OP10 拉延工序把全景天窗顶盖外板的形状成形出来,然后OP20 工序将全景天窗顶盖外板进行废料切割,在保证废料最大对角线小于600mm,且综合考虑OP20 模具下模废料滑道空间。OP30 工序将全景天窗进行翻边整形和剩余废料切断,由于受废料最大尺寸小于600mm 限制,并考虑翻边镶块强度,故需要留2 段在OP40 进行精修。OP40 工序将全景天窗顶盖外板天窗内部4 处前工序剩余的废料进行精修处理。

常见问题

常规全景天窗顶盖外板的天窗工艺排布存在以下风险:(1)由于全景天窗内部存在废料刀,必然会产生料渣,外板件外观品质很难保证直通率,增加了不必要的制件返修的工作量。(2)由于天窗废料需要分工序进行分离废料,模具强度及滑料空间均受一定限制,尤其是OP20 工序,废料滑落空间紧凑,生产过程中存在废料旋转卡滞的风险,影响制件生产效率(图2)。

全景天窗顶盖外板新工艺

针对全景天窗顶盖外板生产工艺,目前行业内均存在料渣硌伤外板制件、内部废料和外部废料同时滑落,模具强度微弱、废料滑落空间受限的问题。再结合项目开发短周期、低成本、高效率的理念,开展头脑风暴,拟定了一种全景天窗顶盖外板天窗废料一次分离并集中收集的方案,此新工艺方案有效地规避了常规全景天窗顶盖外板工艺无法避免的品质、模具强度及生产性问题。

图1 全景天窗顶盖外板工艺流程

线尾收集

如图3 所示,天窗废料跟随制件一同抓取经所有工序,直至线尾分别装筐。此生产流程为平料片经OP10 拉延成形,再经OP20 修边整形将废料一次从拉延件上分离出来,由OP20 的端拾器组件将OP20 工序件及废料一同抓取,放置到OP30 模具内,在翻边整形到位后,由OP30 端拾器组件将OP30 工序件及废料一同抓取,放置到OP40 模具内,OP40 修边、冲孔、整形工序将顶盖多余的废料及特定的孔分离,同步顶盖后部与后背门搭接的部位整形,最终达到装车状态的良品制件。

图2 OP20 下模XC 方向断面图

由OP40 的自动化端拾器组件将成品件及废料一同抓起,然后接下来有两种方案实现制件及天窗废料的收集方案:(1)由OP40 自动化端拾器组件将成品件及废料一同抓取后,将废料放置在一条传输皮带上,然后将成品件放置在另一条传输皮带上,到达过渡台后,线尾一人收集天窗废料,两人收集成品件。但是此方案需要增加机器人二次动作,且机器人动作范围增大,生产节拍预计将至6 件/分钟。(2)将OP40制件及废料同时放置到传输皮带上,左右两条皮带分别运输顶盖成品件及废料,经过渡台后,需要增加一名收集废料的人员,将废料放置到板式输送机专用废料工装内进行集中收集。此方案增加一名线尾人员,另外因废料和天窗顶盖外板的工装筐装筐数量及收容数不同,导致工装筐无法实现同步更换使用。因此针对以上的天窗废料收集方案均不理想。

图3 线尾布局图

模具内部专用工装收集

分析上述线尾收集的方案,不是增加人员就是现工艺方案无法同步实现更换工装,影响生产效率。我司设想了一种在新开发产品的设计初期,从模具内部采用专用工装收集废料的理念。

根据产品工艺规划及模具结构综合分析,OP20工艺为余料周圈修边工艺,如图4 所示。A 区域为整个全景天窗废料区域,因两侧为侧整形,B 区域为顶盖前端整形滑车结构,C 区域为顶盖后部整形滑车结构,B、C 滑车及盖板导向安装在天窗废料正下方,废料处无法布置专用工装收集,故OP20 模具无法实现专用工装收集废料的构想。

图4 OP20 下模YC 方向断面图

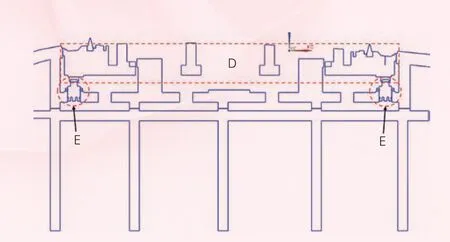

OP30 工艺是对天窗口位置进行翻边,天窗口内部需设计翻边托料等机构,如图5 所示。托料芯D是根据氮气缸E 压缩与释放来进行天窗的压料翻边及顶起制件的一个动作环节。故OP30 模具也无法实现专用工装收集废料的构想。

图5 OP30 下模YC 方向断面图

OP40 工序在天窗口位置无工艺内容,且修边、冲孔工作内容均分布在顶盖的前、后部及两侧,与天窗顶盖废料较远,不影响斜楔及结构工作部件的设计排布,故可将废料专用工装放置在OP40 模具内部,进行整个废料的收集(图6、图7)。

图6 OP40 下模俯视图

图7 OP40 下模及工装框YC 方向断面图

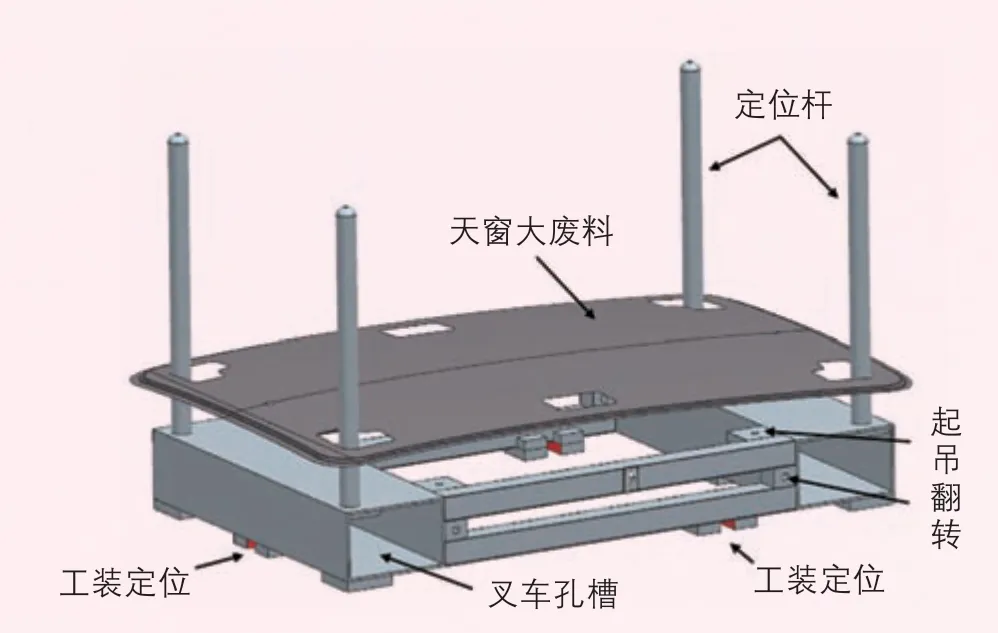

设计一个专用工装,放置在下模座内部,用于自动化连续生产顶盖外板制件时收集废料。如图8 所示,此工装有4 处工装定位,将工装准确的定位在机床上,4 个定位杆用于定位天窗废料,并将废料准确地叠加收集于专用工装内。工装设计有叉车孔槽、起吊孔和翻转孔,用于工装的运输与维修。此方案不会耽误生产线连续生产的时间,可利用线下换模时间进行操作。首先,用叉车或天车将专用工装定位在机床上,在将OP40 模具定位并紧固在机床上,进行连续生产,待生产完毕,把OP40 模具开出机床,先将模具松开,再用天车将OP40 模具移走,之后用叉车或天车将工装及天窗大废料一并移走。

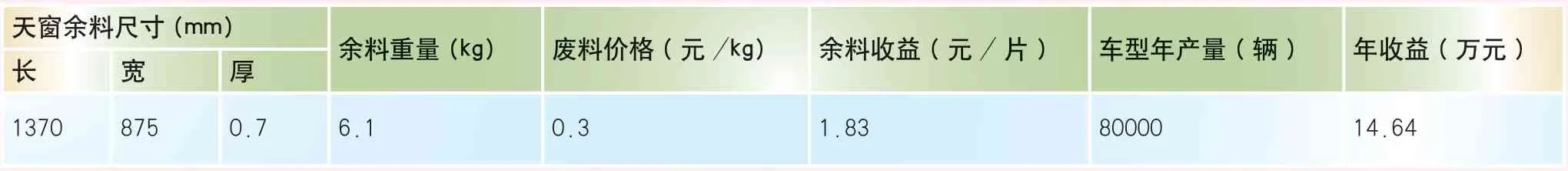

废料收益

由于一般废料售价较低,可利用价值不高。废料的集中收集,可以替代用于小件板材或其他的产品原材料。其收益分析如表1 所示。

表1 废料收益分析

图8 工装框立体图

结束语

通过采用专用工装放置在最后一序下模座内,在满足生产节拍及不新增人员的前提下,实现了集中收集天窗废料的构想,保证了项目开发周期的同时,通过集中收集天窗废料进行余料再利用,一定程度上降低了直材成本,为后期类似制件提供了一个新的方向和思路。