水合物法分离CO2工艺研究进展*

徐 刚,徐纯刚,王 敏,蔡 晶,陈朝阳,李小森†

(1.中国科学技术大学 热科学和能源工程系,合肥 230027;2.中国科学院广州能源研究所,广州 510640;3.中国科学院天然气水合物重点实验室,广州 510640;4.广东省新能源和可再生能源研究开发与应用重点实验室,广州 510640;5.中国科学技术大学 纳米科学技术学院,江苏 苏州 215123)

0 前 言

温室气体排放量增加而导致的全球变暖加剧是21 世纪人类迫切需要解决的问题,而温室气体中造成温室效应加剧的主要成分是CO2,主要原因是近年来大气中CO2浓度急剧增加。根据2018 年政府间气候变化专门委员会(Intergovernmental Panel on Climate Change,IPCC)第五次评估报告,由人们生产生活而增加的CO2致使全球气温较工业革命前上升约1.5℃[1]。为防止环境进一步恶化,最有效的方式是减少温室气体尤其是CO2的排放,包括:(1)降低碳强度,减少化石能源的使用,大力开发使用非碳能源,如太阳能、核能、水能、风能、地热能、生物质能等;(2)通过改造设备、优化工艺等降低生产生活过程中的单位能耗,提高能源利用效率;(3)发展CO2分离捕集技术,减少CO2集中排放源向大气中排放的CO2[2]。然而对于很多国家特别是以化石能源为主要能源的国家和地区,化石能源将在很长一段时间内仍然是人类生存和发展的主要能源。CO2分离捕集技术为减缓CO2排放增加对环境造成的影响提供了一个中短期解决方案,以此为前提将允许人类继续使用化石燃料直至可再生能源技术广泛应用,因此必须重点进行碳捕集与封存(carbon dioxide capture and storage,CCS)及碳捕集与应用(carbon dioxide capture and utilization,CCU)技术的研究[3-4]。

CO2分离捕集技术目前主要包括化学吸收、物理吸附、深冷分离和膜分离等技术,但这些技术都存在着一些缺陷和不足,例如:化学吸收法的吸收剂再生能耗大、长期使用易腐蚀设备;吸附法对CO2的选择性不高且只能处理CO2浓度极低的混合气;深冷分离能耗较高且仅适用于处理浓度高的CO2混合气;膜分离技术要求的膜材料性能较高、制备成本高等[5]。近年来水合物法分离CO2工艺作为一种发展前景广阔的新型CO2分离技术,因具有分离效率高、过程简单无副产物、条件温和等优点逐渐引起科研工作者的重视[6]。本文将围绕水合物法分离CO2工艺的基本原理、重要参数及工艺研究、分离装置等展开叙述,为进一步优化水合物法分离CO2工艺提供思路。

1 水合物法分离CO2工艺

1.1 基本原理及重要参数

水合物是由主体分子即水分子在氢键作用下形成的笼型结构与客体分子(CH4、C2H6、C3H8等非极性分子或CO2等少数弱极性气体分子)结合后构成的非化学计量的笼型晶体,1 m3的水合物在标准状况下能容纳约180 m3的气体[7]。水合物法CO2分离的基本原理是利用在同等压力、温度条件CO2比H2、N2、CH4等更容易进入笼型结构生成CO2水合物,从而将CO2从混合气中分离出来,气相与水合物的CO2浓度差是CO2从混合气中分离的主要驱动力。图1 显示了水合物法分离CO2工艺的基本流程。

图1 水合物法分离CO2示意图Fig.1 Schematic diagram of hydrate-based CO2separation

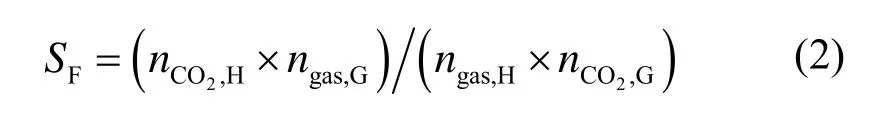

分离效率和分离因子是考察水合物法CO2分离工艺中的两个重要参数。分离效率是指从混合气中分离出CO2的百分比,是水合物相的CO2与原料气中CO2总量之比,见公式(1)[8-9]。

分离因子定义为CO2和其他组分的水合物-气相平衡系数之比,见公式(2),表示水合物对原料气中CO2的选择性。

在一定的温度压力条件下,随着气体水合物的生成,系统压力会逐渐下降,同时该过程中气相组分中CO2的压力降低也会导致水合物生成愈加艰难。式(1)和式(2)中CO2的分离效率和分离因子会随着水合物生成过程中混合气的不断消耗而变化,因此,分离效率和分离因子反映的是分离前后CO2在气、固两相的状态,计算时应确保分离前后系统的相对封闭以满足物料守恒原则。

1.2 工艺研究

整体煤气化联合循环(integrated gasification combined cycle,IGCC)合成气即通过整体煤气化循环系统将煤等碳基燃料在特定条件下气化,经过除尘、脱硫得到的合成煤气,是一种清洁燃料。合成气的主要成分为35%~40%的CO2、约60%的H2,此外还含有少量的H2S、SO2、CO 等,因此实验室中通常用CO2/H2气体混合物模拟IGCC 合成气进行水合物法分离CO2研究[10]。传统燃煤发电厂是CO2排放的主要来源之一,排放的烟气成分中酸性气体(H2S,SO2)和微粒在预处理过程中已经去除。经过预处理后的烟道气包含15%~20%的CO2、5%~9%的O2,剩余气体为N2,由于N2和O2均在相同的条件下形成水合物晶体,因此预处理后的烟道气可被认为是CO2/N2混合物。

在纯水系统中水合物的形成平衡条件太苛刻,水合物的诱导时间过长,无法满足工业应用的要求。目前,已有学者开发出水合物形成促进剂以改善热力学和动力学问题,并且进行了与水合物形成促进剂有关的大量研究[11-12]。表1 和表2 分别总结了在不同CO2/N2或CO2/H2物质的量比条件下四氢呋喃(tetrahydrofuran,THF)、四丁基溴化铵(tetrabutylammonium bromide,TBAB)、四丁基硝酸铵(tetrabutylammonium nitrate,TBANO3)等促进剂对水合物法的热力学参数影响。HU 等[13]进行了系列实验,研究干水(dry water)对甲烷水合物的形成和分解、存储容量、结构特性的影响,结果表明,与使用十二烷基硫酸钠(sodium dodecyl sulfate,SDS)溶液等表面活性剂相比,使用干水可使甲烷水合物的存储容量增加至少10%。HASHIMOTO 等[14]研究了添加剂THF 对CO2/H2相平衡条件的作用,研究结果显示仅加入少剂量THF 也会极大改善相平衡条件。LI 等[15]研究了加入热力学促进剂TBAB 后TBAB 体系对CO2/H2相平衡条件的影响,结果发现TBAB 体系中混合气生成水合物的相平衡压力远远低于在同等温度下纯水体系中生成水合物的相平衡压力,且相平衡压力随着TBAB 浓度增大而下降,故该研究可表明TBAB 具有显著降低相平衡压力的能力。DUC 等[16]在适当的操作条件下进行了在加入TBAB 后从CO2/N2混合气中分离CO2的实验,他们提出了一个连续的多级分离方法。

表1 不同促进剂对分离CO2/N2中CO2的影响Table 1 Effect of different promoters on CO2separation from CO2/N2

表2 不同促进剂对分离CO2/H2中CO2的影响Table 2 Effect of different promoters on CO2separation from CO2/H2

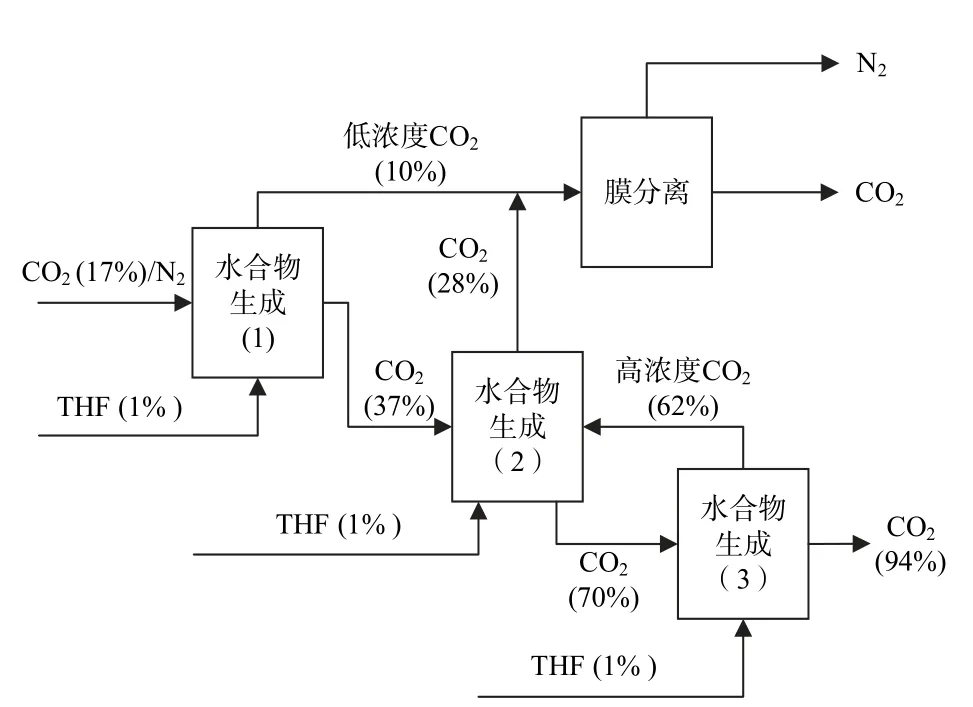

然而随着混合气体中CO2浓度降低,水合物法分离CO2变得更加困难、CO2回收率降低,即单一的水合物法无法从烟道气或燃料气等混合气体中完全分离出CO2[24]。因此,学者们提出了各种混合工艺。混合工艺指首先通过水合物法分离出CO2,然后通过其他方法(如化学吸附、低温分离和膜分离)从含有低浓度CO2气体的CO2/H2或CO2/N2混合气体中分离出CO2。LINGA[24-25]提出了一种混合工艺,分别用水合物法三级分离结合膜分离法从烟气中分离CO2以及用二级分离结合膜分离法从燃料气中分离CO2,具体流程见图2 和图3。

图2 水合物法三级分离结合膜分离法从烟气中分离CO2[24]Fig.2 Process of CO2separation from flue gas by 3 stages of hydrate combined with membrane method[24]

图3 水合物法二级分离结合膜分离法从燃料气中分离CO2[25]Fig.3 Process of CO2separation from IGCC gas by 2 stages of hydrate combined with membrane method[25]

XU 等[26]实验研究了通过两级水合物分离与化学吸收法结合的混合工艺从IGCC 合成气中分离出CO2。SUROVTSEVA 等[27]设计了一种结合低温和水合物方法的工艺,从IGCC 烟道气中捕集CO2。通过上述混合工艺可以获得纯净的CO2(> 95%),与常规的CO2分离方法相比,这种方法被认为更有效,更经济。

徐纯刚等[28]进行了二级水合物法分离工艺的研究,实验中将TBAB 和十二烷基三甲基氯化铵(dodecyl trimethyl ammonium chloride,DTAC)用作复合促进剂,结果表明二级分离工艺在TBAB 及DTAC 协同作用下可将水合物相中CO2的物质的量分数提升至97.0%左右。LI 等[15,29-30]通过大量实验分析了CO2/H2的水合物生成热力学、动力学和分离效果,结果说明结合水合物法和膜分离法可以大幅度提高合成气中CO2的分离效率。XU 等[19]设计出中试规模的装置以进行连续分离CO2水合物实验,发现采用二级水合物分离工艺可将烟气中CO2浓度从17%提高到90%,同时发现该工艺第一阶段烟气气流速率促进了气体消耗,第二阶段存在气体流量与流体流量的最佳比率使得气体消耗最大。随后考虑到连续水合物法气体分离有诸如低水合物生成速率,在管式反应器中水合物淤浆流动期间水合物易于沉积,气液-水合物难以分离的问题。XU 等[31]改进了装置并设计出一套二级分离工艺结合化学吸收法的新型连续分离装置,设置高速喷雾装置,确保气体饱和溶液在装置中雾化并形成气/液乳液,从而显著改善气液界面并最终促进气体水合物的快速生成,实验结果表明该装置日处理量可达521 Nm3,每分离1 t CO2花费209 元人民币,成本较低温分离CO2法降低30%。

1.3 水合物生成分离装置

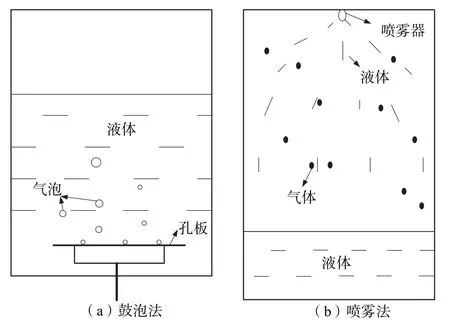

促进剂主要是通过降低相平衡压力来提高水合物生成速率,还可以通过物理方法增加气-液接触面积、传热传质速率,物理方法主要有搅拌、鼓泡、喷雾和多孔介质等。根据这些物理方法的不同,开发了相应的水合物生成装置如表3 所示。

LI 等[37]进行了CO2水合物的生成速度与搅拌速度之间关系的实验[37],结果表明通过搅拌反应器内气体循环和机械搅拌,可将CO2水合物生成诱导时间从261 min 降至24 min,即该装置能显著减少CO2水合物成核时间。LINGA 等[17]使用模块化机械搅拌气体诱导结晶器的新设备用于演示通过生成水合物捕集CO2的过程,该装置通过机械搅拌改善了气液接触,因此水合物结晶速率增加。通过装置中间的轴和进气叶轮的特殊设置使得当在一定压力下进行实验时,允许气体从顶部空间通过轴进入流经螺旋桨叶片的液体。与在较小规模的搅拌釜反应器中获得的结果相比,该装置的气体吸收率和分离效率更高。搅拌装置的优点是能增加气液接触促进水转化为水合物,缺点是搅拌需要额外能耗,若水合物法应用于工业则搅拌方法不适用,鼓泡法和喷雾法虽然也能增加气液接触促进水转化为水合物,但也存在相同的能耗问题。鼓泡法和喷雾法示意图见图4。

图4 鼓泡法和喷雾法Fig.4 Bubble method and spray method

ZHONG 等[36]使用固定煤粉床强化燃料气中的CO2捕集,采用1.0 mol% THF 溶液而不是液态水浸润固定床,降低水合物相平衡条件。结果表明,固定床中的水合物快速成核是由煤颗粒中的气体吸附引起的,CO2回收率和分离因子随固定床浸润度增加而提高。DING 等[38]研究了油包水乳液比例(water-oil volume ratio,WOR)的不同对燃料气中捕集CO2的影响。实验表明当压力不变时油包水比例从70%降到20%过程中,诱导时间变短、气体吸收量增大,但CO2回收率和水合物相中CO2浓度会降低;在某一固定油包水乳液比例时,压力越大使诱导时间越短、气体吸收量增大、水合物相中CO2浓度降低,因此结果显示在3.0 MPa、WOR=70%时水合物相中CO2浓度最高,在3.0 MPa、WOR=20%时得到最佳气体吸收量为39.5 mmol CO2/mol H2O,该气体吸收量比在环戊烷(cyclopentane,CP)或THF存在下在搅拌反应器中获得的气体吸收量高得多,并且与在THF 或TBAB 存在下在硅砂固定床中获得的气体吸收量相当。ROSSI 等[39]设计了一套新型的分离CO2装置,具体是将溶液从反应器顶部预先设计好的喷嘴射注入反应器,再从反应器底部将混合气通入到反应器中从而加速气液混合。张学民等[40]研究了孔隙介质对CO2水合物生成过程的影响,实验表明多孔介质粒径范围为24~40 目之间的石英砂中,粒径为40 目时,CO2水合物平均生成速率达到最大,粒径为24 目时生成速率最小。近年来分离装置的研究主要集中在设计连续流动反应器方面,YANG等[41-42]开发出CO2分离新流程以设计CO2水合物连续流动反应器,主要研究不同浆料浓度、流体速度和气体组分对生成速率的影响。结果显示,反应器强化了气相与液相混合,同时降低了传热传质阻力。

2 结 语

水合物法是一种用于捕集和分离混合气(例如CO2/H2、CO2/N2等)中CO2并控制工业CO2排放的新技术,因为具有节能、环保和高效的特点而受到广泛关注。前人已经进行了大量实验研究以求提高分离工艺中CO2水合物的生成速率和CO2分离效率,如开发新型添加剂、优化相平衡条件、采用多孔介质体系等,同时要求降低CO2捕集分离成本。

但目前水合物法CO2捕集分离技术应用于工业仍然存在瓶颈。主要有以下几点:一是形成水合物的低温条件导致冷却混合气过程需要消耗大量能量;二是一级分离时需要的高压条件导致设备压缩成本及能耗增加。此外由于生成的CO2水合物是固态,使得反应器和过程设计不方便,即由于特殊压力容器中的水合物形成方法、CO2分离效率和气液水合物分离等因素的限制,即使在小规模的中试应用中,也没有适用于工业的成熟的水合物法分离CO2方法。最具挑战性的难题是如何将过程扩展到连续/半连续体系,并适用于连续生产气体水合物的相应反应器类型和设计。水合物法分离CO2工艺的未来攻关点应是开发出可提高水合物生成速率并将水合物法分离工艺应用于工业的新型连续生成装置。