表面活性剂对水工质超长重力热管传热性能的影响*

李 锋,陈娟雯,岑继文,黄文博,夏静森,胡灯明,蒋方明

(1.中国科学院广州能源研究所 先进能源系统研究室,广州 510640;2.中国科学院可再生能源重点实验室,广州 510640;3.广东省新能源和可再生能源研究开发与应用重点实验室,广州 510640;4.中国科学院大学,北京 100049;5.海南福山油田勘探开发有限责任公司,海口 570216)

0 引 言

干热岩是内部不存在流体或仅有少量地下流体(致密不透水)的高温岩体。干热岩地热资源普遍埋藏于距地表3~10 km 深处,温度为150~650℃[1]。中国内地3~10 km 区间干热岩资源量约合856 万亿t标准煤,可供我国使用近4 000 年。干热岩资源储量大、分布广,能源供应无显著间歇性,因此有望成为战略性接替能源,是未来地热利用的重要发展方向。40 多年来人们对干热岩热能的开发思路主要通过增强型地热系统(enhanced geothermal systems,EGS)来实现。但在实际的工程应用中,地下复杂的高温高压环境难以预测,导致建立有效人工热储的技术难度大,投入成本高,经济风险大[2]。在英国启动的Rosemanowes 项目与日本启动的Hijiori 和Ogachi 项目中均出现了热突破现象(采热温度急剧下降)[3]。除此之外,采用增强型地热系统还存在着工质泄漏、管道结垢,岩层压裂引发微震等一系列问题。

蒋方明等[4]提出了采用超长重力热管来进行干热岩热能开采的方案,并通过数值仿真及理论分析探讨验证了该方案的技术可行性。热管是工质在密闭管内进行循环的沸腾-蒸发-冷凝从而通过管内的两相流流动及相变来达到热量高效传递的一种传热元件[5]。利用超长重力热管进行地热能开采的方案中,液体工质在热管的蒸发段吸收地热热储的热量沸腾形成工质蒸汽,在压差的作用下经过绝热段运动到热管顶部地面处的冷凝段,并在冷凝段冷凝成液态,放出热量后,液体在重力的作用下经过绝热段回流到蒸发段。这一技术运用到干热岩的开采当中,因载热工质仅在管内流动,不与岩石接触,能有效避免工质流失、管道结垢及后续污染等问题,可规避EGS 的众多弊端和技术难题,成为干热岩地热能开采最有前景的技术方案之一。该技术方案于2020 年在河北唐山的干热岩地热井中实施并取得初步成功,在地下取热段岩石平均温度为119℃的地热条件下,地面获得了温度最高达90℃的饱和水蒸气,持续采热功率接近200 kW。这一技术的成功实施为干热岩型地热资源开发开辟了新模式,新途径[6]。

热管依靠管内载热工质循环流动过程中的沸腾-冷凝实现热量传递。显然,热管内部的沸腾相变换热特性严重影响着热管的采热性能。为了能够进一步改善热管的传热和采热性能,提高管内的沸腾换热效率成为一大突破方向。早在20 世纪人们就对气液表面张力降低强化沸腾换热特性进行了实验和理论研究。WU 等[7]观察到表面活性剂溶液对沸腾换热的强化作用,并试图将沸腾换热系数与表面张力相关联,虽然表面张力并不能很好地解释沸腾换热加强的现象,但发现蒸汽气泡占据的面积增大会使沸腾换热系数增大。之后,HETSRONI 等[8]研究了一个竖直环形圆管中表面活性剂溶液的沸腾换热现象,通过可视化观察到表面活性剂溶液沸腾时与水相比产生了更多的小直径气泡。这些气泡在管中占据更大的面积,特别是在高热通量下,这些气泡会附着在加热器上,降低气泡间的聚并。随后,他们进一步研究了表面活性剂溶液对水平环形管道中沸腾时临界热通量(critical heat flux,CHF)的影响。发现表面活性剂溶液沸腾时的CHF低于水沸腾时的CHF,还得出受限空间中的CHF 低于无限制空间的CHF,发现在受限空间沸腾时表面活性剂溶液对换热的增强效果与间隙尺寸呈正相关[9]。在后来的研究中,他们进一步确定了表面活性剂浓度与传热系数呈正相关,并得出在表面活性剂浓度达到临界胶束浓度时传热系数最大的这一结论,同时还发现沸腾时毕渥数增大使得换热壁面上温度波动的无量纲频率增加[10]。虽然表面活性剂能够大幅降低水的表面张力从而强化沸腾,但影响沸腾的因素多且复杂。如KLEIN 等[11]发现在微通道中表面活性剂的加入反而提高了沸腾所需的CHF,这是由于表面活性剂的加入改变了溶液与沸腾表面的接触角,接触角对沸腾换热的影响在微通道沸腾传热中不可忽视。随着研究技术的进步,为了更好地解释表面活性剂对沸腾换热的影响,越来越多的学者通过气泡动力学的知识去解释这一现象。例如,GUO 等[12]研究了水和表面活性剂的池沸腾气泡行为,发现表面活性剂溶液沸腾时会出现气泡渗透、刺穿、双渗透等行为,而超纯水主要表现为气泡聚并。

工质在重力热管中极易出现间歇沸腾现象。KUNCORO 等[13]通过可视化实验发现了竖直管沸腾时的间歇现象,并得出温度分布或内部能量储存模式对间歇泉产生起重要作用。之后,CHEN 等[14]发现在较大的几何比下间歇沸腾更容易发生。目前研究者们对以纳米流体作为工质的热管强化沸腾换热研究取得了一定的成果[15-17]。但纳米流体的稳定性差、成本高、长时间使用容易失效等特征使其在用于长时间采热的超长重力热管中适用性降低。并且超长重力热管由于其更大的长径比,展现出更强烈的振荡性。蒸汽和凝结水在管中的长距离流动,也导致管内多相流动更为复杂多变[18]。

由上述文献综述可知,尽管普遍认为表面活性剂的加入可以在一定程度上强化沸腾换热,但其影响却受到换热空间等各方面因素的综合影响,与相变过程的流动特性密切相关,对超长重力热管采热性能的实际效果仍不明确。为了能够验证表面活性剂强化沸腾传热的作用是否适合于超长重力热管,本文以不同浓度的表面活性剂溶液作为热管工质,实验研究其在超长重力热管中的传热效果,并分析影响热管采热的原因,为优选超长重力热管工质提供参考。

1 实验系统

1.1 实验装置和步骤

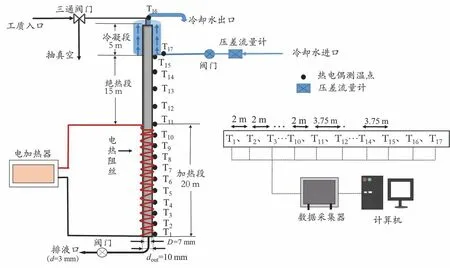

实验采用十二烷基硫酸钠(sodium dodecyl sulfate,SDS)作为表面活性剂制备水溶液作为热管工质。SDS 是常见的表面活性剂,极易溶于水,对环境几乎没有影响,且其水溶液性质稳定,高温下热稳定性好[19]。实验研究在超长重力热管实验平台上进行,该超长重力实验平台采用长L=40 m、外径dout=10 mm、内径D=7 mm 的铜管,其长径比高达5 714。实验示意图如图1 所示,实验系统中的热管主要分为加热段、绝热段、冷凝段三部分。加热段20 m,通过铜管上缠绕的电热丝对加热段进行加热;绝热段15 m;冷凝段5 m,在铜管外套了一个套管,冷却水从下往上流动,对水蒸气进行冷凝,将热量带走。整个热管外均包裹有厚度为15 mm的保温材料以减少热量散失,其中冷凝段的保温棉包覆在水套外侧。冷却水管连接了一个阀门及压差流量计来控制并读取冷却水的流量。在热管表面一共布置有15 个热电偶测温点,其中加热段测温点为T1~T11,均匀地分布在加热段,每两点之间间隔2 m。绝热段测温点为T12~T15,每两个测温点之间距离为3.75 m。冷却水进出口测温点分别为T17和T16。

为方便更换工质,热管底部与一个排液阀门通过一段水平的3 mm 细管相连,顶部则通过细管连接三通阀门,分别连接工质储液罐和真空泵。热管使用真空泵抽真空后,注入不同浓度SDS 水溶液作为载热工质,开启冷却水循环,并调节冷却水流量。由于本文不考虑冷却水流量对采热性能的影响,冷却水的流量均控制为2.1 mL/s。开启加热器对热管进行加热,通过数据采集器实时记录保存热管工作时的各点温度,为保证热管达到稳定状态,每个实验点进行至少2 h 测试。每种浓度的工质完成实验后,通过热管下方的排液口排出工质,并用大量去离子水对热管进行彻底冲洗后,加入新的工质进行下一轮实验。

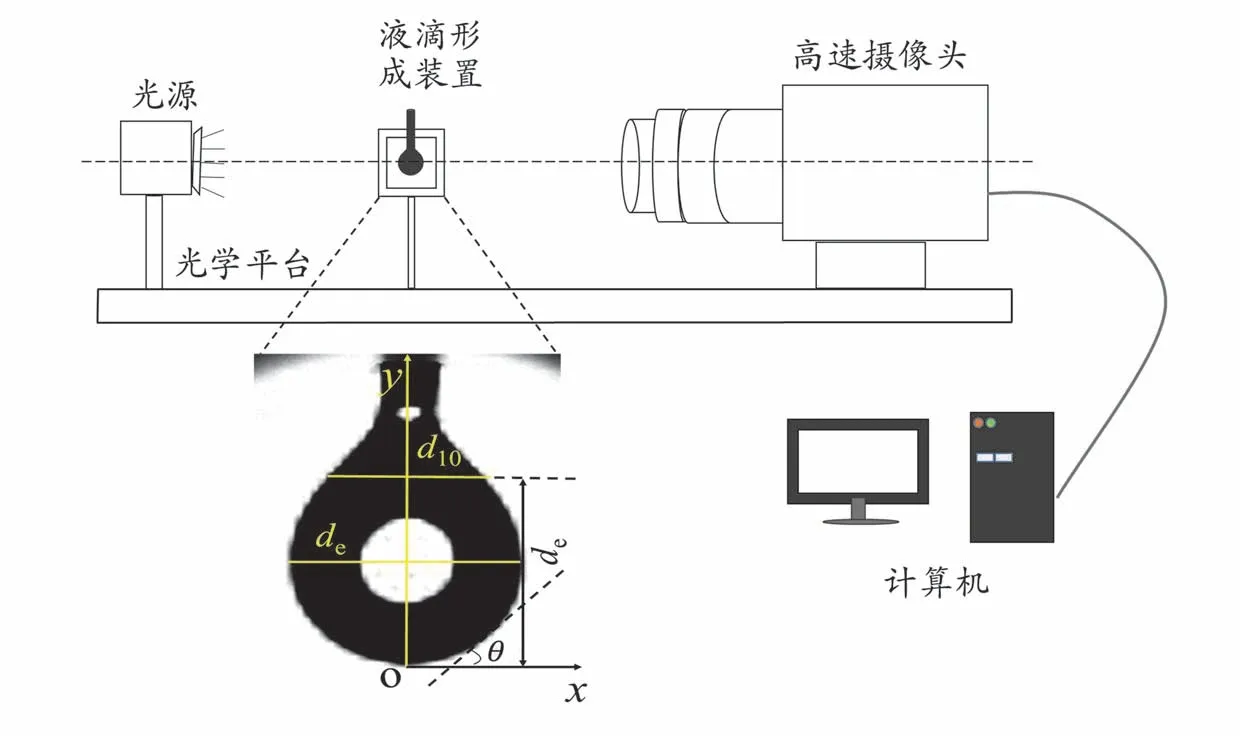

本实验采用悬滴法测试SDS 水溶液的表面张力。测试装置如图2 所示,其中光源、液滴形成装置、高速摄像头依次放置在光学平台上,使其处于同一水平线上。液滴形成装置通过微注射泵连接一个垂直固定的毛细管形成液滴,并通过高速摄像头追踪记录液滴充分发展时的图片。悬滴法通过测量液滴的最大滴宽(图2 所示de)和标定滴宽(d10),计算液滴的曲率,进而计算液滴的气液表面张力。实验通过软件PowerReach 测量液滴形状参数计算表面张力。采用SDS 和去离子水配制了250 mg/L、1 000 mg/L、2 000 mg/L 三个不同浓度的SDS 水溶液以及去离子水来作为热管的工作介质来探究表面活性剂水溶液对超长热管性能产生的影响。

图1 超长重力热管实验系统示意图Fig.1 Schematic diagram of the ultra-long gravity heat pipe experimental system

图2 悬滴法表面张力测试实验系统Fig.2 Surface tension test system using hanging drop method

1.2 误差分析

实验进行了大量的数据测量,为保证实验数据的可靠性需进行相关的不确定性分析。

(1)温度测量采用K 型TT-K-30 热电偶,实验中的温度为0~300℃。所允许的最大测量误差为0.4%。热电偶的不确定度为UT=0.3%。

(2)实验中加热功率Qin根据功率计的读数获得,功率计的不确定度为0.4%,因此加热功率的不确定度为=0.4%。需要注意,加热器的加热功率Qin并不等于热管的实际加热功率,热管表面散热损失在下文进行分析。

(3)冷却水流量V通过流量计读得,其不确定度为UV=0.2%。

(4)热管的采热量由冷却水获得的热量来间接计算,冷却水获得的热量可由冷却水进出口温度计算,所以采热量为Qout=ρcpV(T16-T17)。其中:cp和ρ分别为冷却水的比热容与密度。则采热量的相对不确定度为。

2 实验结果及分析

2.1 以纯水为工质的超长热管采热性能

实验首先测量了以纯水为工质的超长热管的采热性能。图3 展示了以纯水为工质时,超长重力热管的采热量和表观采热效率(Qout/Qin)随加热量Qin和注液量的变化。由图可见,随着加热量增大,采热量也随着增大,表观采热率大约为20%~40%。对于超长重力热管来说,当其注液量不同时其采热性能有很大差别。以水为工质时,注液量为6 m,即液柱高度为加热段的30%时该热管的采热性能最佳。这一结果,与文献[18]中进行超长重力热管实验所得到的最佳注液量相近,其所使用的热管长径比为L/D=30 m/17 mm=1 765。当注液量低于6 m 时,热管的采热效率较低,可能是由于工质在循环流动过程中,流量较少,限制了热管的采热;而当注液量高于6 m 时,热管的采热效率随着注液量增大而减小,原因可能是注液高度增大后,产生的压力水头造成加热段下部的饱和温度较高,从而限制了底部工质的蒸发速率。

图3 纯水工质条件下超长重力热管在不同注液量的采热量和采热率Fig.3 Heat outflow and heat outflow rate of ultra-long heat pipe at different fill height with water as working fluid

2.2 热管工作时的散热分析

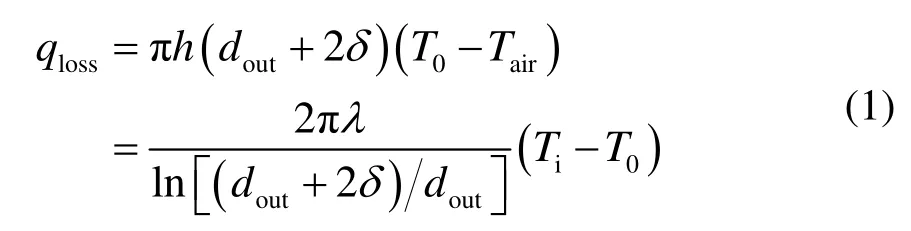

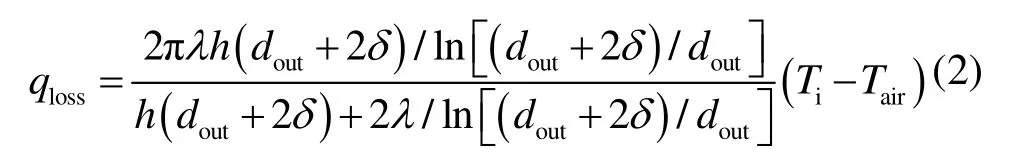

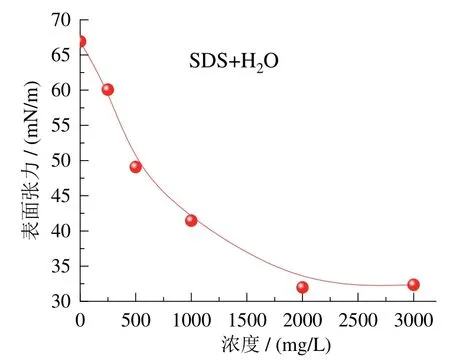

不论是在实验还是实际的工程中,热管壁面的温度总是会高于环境温度,所以热管的散热不可避免。保温棉的热量传递可以看作单层圆筒壁的导热问题,如图4,假设直径为dout的圆管外包覆厚度为δ的保温棉,保温棉内壁,即热管外壁的温度为Ti,保温棉外壁的温度为T0,环境温度为Tair,保温棉外壁表面为空气自然对流,对流换热系数为h。

单位长度热管的散热量为

由式(1)可得

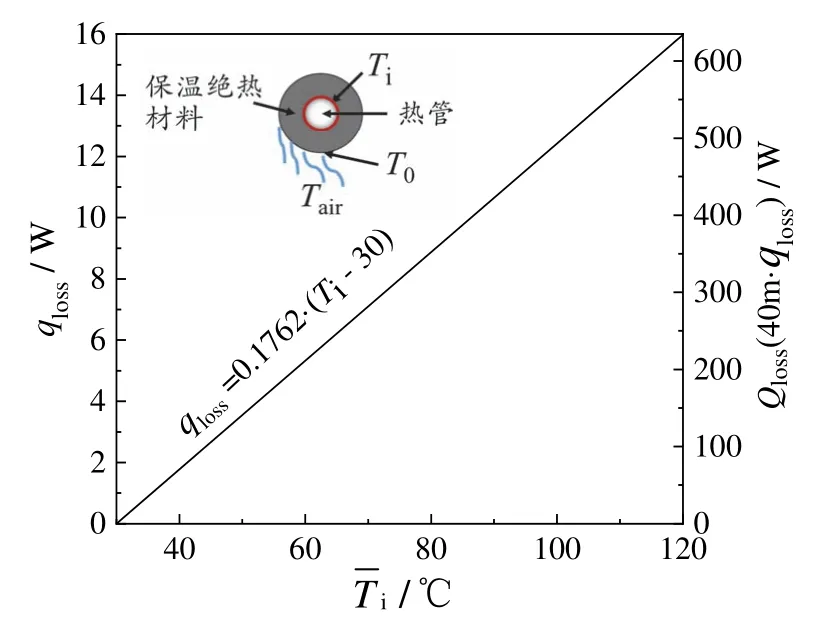

本实验系统绝热层材料导热系数为0.04 W/(m·K),厚度为0.015 m,环境温度为30℃,假设绝热层与环境自然对流换热系数取 50 W/(m·K),则qloss=0.1762×(Ti-30)。采用加权平均的方式来计算热管管壁平均温度,则整个热管的散热为。热管加热段散热为Qeloss,热管除加热段以外的管段散热为Qcloss。计Qload=Qin-Qeloss为热管实际获得的热量,则热管的实际采热率应该为Qout/Qload。图5 中示出了以H2O为工质,注液量为6 m 的热管热平衡分析的结果,热管的实际采热率(Qout/Qload)约为50%~70%,高于表观采热效率(Qout/Qin)。由图可见,尽管热管采取了常规的保温手段,但是由于超长重力热管的表面积较大,以及管壁无法完全绝热,超长重力热管管壁的散热量是十分显著的。考虑到散热对热管采热率所带来影响,下文主要通过对比热管采热量来分析采用不同工质对热管采热性能的影响。

图4 热管散热计算示意图Fig.4 The heat dissipation of the heat pipe

图5 注液量为6 m 时,以H2O 为工质的热平衡分析Fig.5 Heat balance analysis of the heat pipe with H2O as working fluid at the case of FH=6 m

2.3 以SDS 水溶液为工质的超长热管采热性能

2.3.1 SDS 的表面活化作用

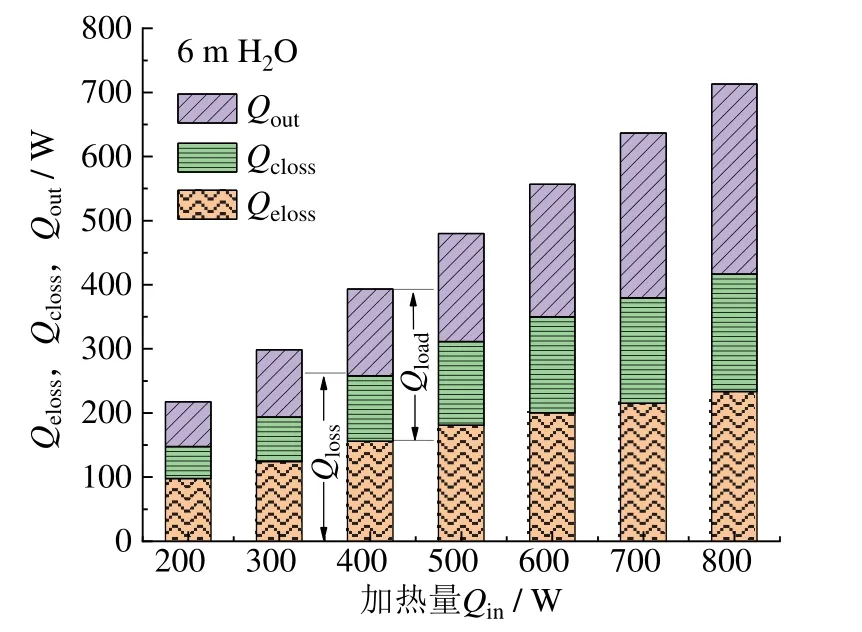

在进行以SDS 水溶液为工质的超长热管采热性能试验测试前,使用图2 所示的实验平台对去离子水和250 mg/L、500 mg/L、1 000 mg/L、2 000 mg/L、3 000 mg/L 五种不同浓度的表面活性剂水溶液进行表面张力测试实验,以观测SDS 对水的表面张力的影响。实验结果如图6 所示,在实验所取的浓度范围之内,SDS 水溶液的表面张力随着溶液浓度的增大开始急剧下降后趋于平缓,达到一定浓度后表面张力基本保持不变。

图6 23℃下不同浓度的SDS 溶液的气液表面张力Fig.6 Vapor-liquid surface tension of SDS solutions with different concentrations at 23oC

图7 以不同浓度的SDS 溶液为工质的热管采热量:(a)250 mg/L;(b)1 000 mg/L;(c)2 000 mg/LFig.7 Heat outflow of heat pipes using SDS solution of different concentrations as working fluid:(a) 250 mg/L;(b) 1 000 mg/L;(c) 2 000 mg/L

2.3.2 以SDS 水溶液作为工质时热管的采热性能

以250 mg/L、1 000 mg/L、2 000 mg/L 三种不同浓度的SDS 水溶液为工质,对热管采热性能进行测试。图7 展示了在不同注液量下,采用三种浓度工质的热管的采热性能。250 mg/L 的SDS 水溶液作为工质时(如图7a 所示),其最佳充液量为4 m,并且可以看到注液量越接近4 m,热管的采热量越高;采用1 000 mg/L SDS 水溶液作为工质时(图7b),最佳注液量为2 m,此时2 m、4 m、6 m 三个注液量的热管采热性能虽逐渐降低,但采热性能差别很小;采用2 000 mg/L SDS 水溶液作为工质时(图7c所示),最佳注液量也为2 m,此时2 m 注液量的热管采热性能与4 m、6 m 注液量相比有明显优势。从图7 可以得出,当加入SDS 表面活性剂之后,由于表面张力的降低改变了热管的最佳注液量,SDS 水溶液的溶度越大,热管的最佳注液量越低。

图8 不同注液高度的热管采热量:(a)FH=2 m;(b)FH=4 m;(c)FH=6 mFig.8 Heat outflow of heat pipes at different fill height:(a) FH=2 m;(b) FH=4 m;(c) FH=6 m

相同注液量下,三种不同浓度的SDS 水溶液和水为工质时的热管性能对比情况见图8。由图8a 可见,热管的注液量为2 m 时,对于200~700 W 的加热量,SDS 水溶液的浓度越高,热管的采热性能越好。加热量为800 W 时,高浓度SDS 水溶液的热管采热性能下降。这可能是由于注液量较低,含表面活性剂的水溶液沸腾更加剧烈,严重过热导致热管底部液体更早被烧干,热管温度急剧上升,热管采热性能下降。图8b 中热管注液量为4 m,不同浓度的SDS 溶液作为工质时,其采热性能相差不大。但能够看到对于实验涉及的大部分加热量,低浓度的SDS 水溶液采热性能略微占据优势,并且随着SDS 水溶液浓度的升高,采热性能下降。当注液高度进一步增加至6 m,如图8c 所示,在以水为工质时热管的采热性能最好。当加入表面活性剂后,热管采热性能出现下降的情况,并且表面活性剂水溶液的浓度越大,热管的采热性能越差。从图8 中得出,在不同的注液量下,以SDS 水溶液作为热管工质时,不同的SDS 水溶液浓度对热管的采热性能影响不能一概而论。在注液量较低(≤2 m)时,水溶液中添加表面活性剂对热管的采热性能有所提升;但当注液量逐渐增加,高浓度的SDS 水溶液开始降低热管的采热性能,尤其在注液量为6 m 时这种弱化作用更加明显。

2.4 SDS 溶液对采热性能影响的分析

尽管在常规的热管中,添加表面活性剂具有明显传热性能强化作用,但是对于超长热管,上述的实验结果表明,其强化作用仅存在于低注液高度的情况,而在高注液高度的工况下,反而降低了热管的性能。实际上,表面活化作用对于热管的影响是多方面的:①表面张力降低减小了气泡成核所需的活化能,使加热段沸腾得以强化;②表面张力降低对气泡聚并具有抑制作用,降低了出现柱塞气泡的可能性;③表面张力降低,气泡形成的泡沫化稳定性增强,可能增大管道的流阻;④表面张力降低,液体工质与固体管壁的接触角减小,工质在管壁的润湿性增强。这些影响表现在热管的性能上时,其综合影响是叠加的。对于常规热管,强化沸腾和增强润湿的作用显著,且由于液池高度较低,两相流流道距离不长,表面活性剂对柱塞气泡的影响及大量泡沫增大管道流阻的影响并不明显。

如图9 所示,注液量为2 m、加热量为500 W时,不同浓度的SDS 水溶液作为工质稳定工作时热管的温度波动。当注液量为2 m 时,热管测温点的温度波动只存在于底部的两个测温点,且其温度波动较小(0~2.5℃),随着SDS 溶液浓度的增大,这两个点的温度波动开始变小。值得注意的是,注液量为2 m 时底部两个测温点刚好是工质所能浸没的高度。此时测温点的温度波动应该是沸腾时气泡的产生与破裂所造成的。加入SDS 后,温度波动减小,这可能是由于表面张力的降低,沸腾时产生更小直径的气泡。同时,还观察到热管整体壁温在加入SDS后随SDS 浓度增大逐渐降低。在文献[17]中,以常规热管进行实验时,在水中加入SDS 后,热管壁温也有所下降。由于实验时热管总会存在一定的散热,因此降低壁温能够减小热量的散失。此时,热管的采热性能有所改善,其原因可能与常规热管的强化作用类似,是由于表面活性剂的加入强化了蒸发段的沸腾,蒸汽的产生速率加快,同时冷凝水也相对较多,能更快地带走输入热管的热量,降低壁温减少散热的同时,产生更多的蒸汽输送到冷凝段提高热管的采热量。

图9a 中,T2测温点温度约比T1测温点高4℃左右,这是由于实验系统中,为了能够更方便地换液,在热管底部增加了一段内径为3 mm 水平放置的排液管连接排液阀门,该排液管没有缠绕电热丝。一方面,由于排液管内存有一定的工质,其对流传热作用在热管工作期间对热管底部的温度不可避免地产生一定的干扰。另一方面,虽然加了保温棉,但热管底部的热量不可避免会从排液管散失。我们猜测,T1点位于热管最下端,液池静压力最大,当加入SDS 降低表面张力后,产生大量的气泡,沸腾强度相较纯水时较高,沸腾气泡使扰动更加剧烈,热管底部的传热速率更快,抵消了排液管的热量损耗对T1的影响,使得在图9b、图9c、图9d 中T1温度略高于T2温度。

图9 注液量为2 m、加热量为500 W 工况下,不同浓度的SDS 水溶液为工质时的温度波动:(a)H2O;(b)250 mg/L;(c)1 000 mg/L;(d)2 000 mg/LFig.9 The temperature fluctuations when the SDS aqueous solution of different concentrations is used as working fluid at 2 m fill height and 500 W heating power:(a) H2O;(b) 250 mg/L;(c) 1 000 mg/L;(d) 2 000 mg/L

然而,在较高的注液率条件下,SDS 的影响机制可能发生了一定的改变。图10 中展示了注液高度为6 m、加热量为500 W 条件下不同工质在热管内稳定工作时的壁温。如图10a 所示,当以水为工质时,热管壁温在T15点温度波动最大,并且做有规律的波动,温度波动约为13℃,测温点从上往下温度波动逐渐变小,并趋于一个稳定的波动值,约为5℃左右。这种温度分布规律与文献[14]中研究的间歇沸腾的温度分布规律相似。由于热管注液量为6 m,T15测温点高度为35 m,如此大的温度波动,很可能是由于热管工作时产生的间歇沸腾现象所导致的。当热管加热段达到一定过热度时,热管底部大量蒸汽快速喷涌,并携带其上部的高温液体向上运动,在热管内形成一定高度“汽柱”阻塞,“汽柱”在汽化膨胀及上升的过程中,其较高的压力把其上方的液体整体向上抬升,甚至一直抬升至冷凝段,最后气柱内大量的高温蒸汽在冷凝段内冷凝,连同抬升的液体一同回流到加热段,这一现象被称为间歇沸腾[14,20-21]。文献[20,22]中指出,这种间歇沸腾作用在注液高度较高的情况下更容易出现,并认为间歇沸腾现象尽管对热管的力学稳定性有不利作用,但是在传热性能上却是有一定提升作用的。通过间歇沸腾,热管底部原本由于液池水头等原因无法持续稳定沸腾的高温液体工质得以快速地释放其能量,其上方的高温液体甚至被抬升至冷凝段直接参与换热。因此,除了高温蒸汽以外,被抬升到冷凝段的高温液体也传输了部分热量。这也可能是图3 中,注液量增加产生间歇流之后,热管采热性能提升的原因之一。

图10 注液量为6 m、加热量为500 W 工况下,不同浓度的SDS 水溶液为工质时的温度波动:(a)H2O;(b)250 mg/L;(c)1 000 mg/L;(d)2 000 mg/LFig.10 The temperature fluctuations when the SDS aqueous solution of different concentrations is used as working fluid at 6 m fill height and 500 W heating power:(a) H2O;(b) 250 mg/L;(c) 1 000 mg/L;(d) 2 000 mg/L

从图10b 中可以看到,加入SDS 后,测温点的温度波动发生了变化,最明显在于T15点的温度波动不但变小,并且在很长一段时间里温度波动消失了。同样地,其余测温点的温度波动也变小了,T9~T15测温点的温度波动基本保持在4℃,T1~T8温度波动基本保持在8℃。图10c 中,T15测温点的温度波动小于2℃,除去T1、T2、T7、T8温度波动在7.5℃外,其余测温点温度波动都基本保持在3℃左右。图10d 中,T2、T3、T4、T5的温度波动在5℃左右,其余测温点温度波动均保持在2.5℃。从图10 中看到,加入了SDS 后,沿热管高度增加方向,测温点温度波动减小,尤其T14、T15温度波动变得极小。随着SDS 溶液浓度的增大,测温点温度波动的周期和幅度都在降低。在图10a 中,观察到T15测温点存在较大的温度波动,并且T15测温点正是冷凝段进口的测温点,推测此时管内出现的间歇沸腾带来的喷涌气体把其上方的高温液体抬升至冷凝段。而图10b、图10c、图10d 中的温度波动表明,加入SDS 后,间歇沸腾的强度减弱甚至消失。液体工质在限制空间剧烈沸腾所造成的气体大量喷涌和气泡快速聚并现象是热管产生强烈间歇沸腾的重要原因[9]。因此,加入SDS 后,在注液量为6 m 时,可能是由于表面张力的降低,改变了热管沸腾蒸发时的气泡行为,降低了气泡的聚并能力,气泡产生直径减小,更易破裂。因此,与以水为工质的温度波动相比,当加入SDS 后,热管内工质的间歇沸腾强度较弱,气泡在上升的过程中聚并行为减弱,大量喷涌的气体在产生汽团后迅速破裂分散,对其上方的液体并未形成足够的抬升作用,很难将过热液体带到冷凝段。因此,与纯水工质相比,由过热液体为载体的小部分传热量在加入SDS 后降低或消失,从而导致热管采热性能出现恶化,并且这种恶化现象随着SDS 溶液浓度的增大而更加明显。

综上所述,表面活化作用对于热管的影响是多方面的。在不同的注液量情况下,表面活化作用体现出的主要影响作用是不同的。

3 总结

通过实验探究了表面活性剂对超长重力热管采热性能的影响,采用了不同浓度的SDS 水溶液为工质,着重从表面张力降低的方向研究其对超长重力热管的采热性能的影响。得出以下结论:

(1)超长重力热管的采热性能与注液量密切相关,采用去离子水为工质时,其最佳注液量约为6 m,即加热段的30%。管内沸腾温度及管内的流体状态直接影响着热管的采热性能。当注液量过低时,加热段内壁容易出现局部干涸,限制蒸发速率。当注液量过高时,加热段内流体静压力变大,导致饱和温度过高,抑制了蒸发速率。

(2)表面活性剂的加入降低了水的表面张力,改变了热管的最佳注液量,主要体现在随着SDS溶液浓度的增大,热管的最佳注液量开始下降。250 mg/L SDS 水溶液的最佳注液量为4 m。1 000 mg/L、2 000 mg/L SDS 水溶液最佳注液量为2 m,并且浓度越高采热性能越好。在低注液量时,加入表面活性剂溶液对热管采热性能有一定强化作用,但随着注液量的升高,加入表面活性剂溶液开始表现出降低热管采热性能的效果。注液量越高,以表面活性剂水溶液为工质的热管采热性能越差。

(3)对热管工作时的温度波动进行分析推测,表面活化作用对不同注液高度的主要影响机制有很大差异:注液量较低(在本文所用热管系统中,认为注液量≤2 m 为低注液量)的工况下,表面活化作用与在常规热管中的影响类似,通过强化沸腾相变,提升壁面润湿性,从而降低壁面温度,提高热管的采热性能。但注液量较高(≥6 m)时,加入表面活性剂后,工质表面张力降低,沸腾时气泡聚并减弱,热管工作时产生的间歇沸腾减弱或消失,导致超长重力热管的采热性能下降。因为间歇沸腾在一定程度上有利于降低热管注液段与外界环境的温差,减少散热。

上述实验结果表明,由于超长热管的结构尺度的特殊性,常规热管传热强化的措施并不一定适用于超长热管中,应进行针对性的机理分析和性能测试。对于不同注液条件下表面活化作用的影响机制,仍需要进行更多的实验探究和验证。

符号表:

cp比热容,J/(kg·K)

D热管内径,m

dout热管外径,m

h对流换热系数,W/(m2·K)

Qin热管加热量,W

Qout热管采热量,W

Qloss热管散热量,W

qloss单位热管长度散热量,W

Qeloss热管加热段散热,W

Qcloss热管非加热段散热,W

Qload热管实际输入热量,W

Ti绝热层内壁温度,℃

T0绝热层外壁温度,℃

Tair环境空气温度,℃

V冷却水体积流量,m3/s

ρ密度,kg/m3

λ导热系数,W/(m·K)

δ绝热层厚度,m

L热管长度,m