垃圾焚烧厂渗滤液厌氧处理的研究进展*

姚军强,吴志跃,郑晓宇,刘 媛,董仁杰,乔 玮†

(1.中国农业大学 工学院,国家能源生物燃气高效制备及综合利用技术研发(实验)中心,北京 100083;2.光大环境科技(中国)有限公司,南京 210007;3.光大环保(中国)有限公司,广东 深圳 518033)

0 引 言

2018 年我国全年生活垃圾清运量达到2.28 亿t,焚烧处理量增长至1.33 亿t/a[1]。随着可用于垃圾填埋的场地逐年减少,垃圾焚烧量还将进一步增加。垃圾在堆放过程中会产生大量渗滤液,其产量可达垃圾比重的5%~28%,水质复杂、污染物浓度高[2]。在垃圾焚烧厂渗滤液处理过程中,其水质及水量受季节和气候等因素的影响,极不稳定,导致处理工艺成本与能耗较高,达标处理难度大。上流式厌氧污泥床(up-flow anaerobic sludge bed,UASB)、厌氧膨胀颗粒污泥床(expanded granular sludge bed,EGSB)、内循环式(internal circulation,IC)反应器和厌氧膜生物反应器(anaerobic membrane bioreactor,AnMBR)等厌氧工艺被广泛应用于污水处理,是渗滤液去除化学需氧量(chemical oxygen demand,COD)的主要单元。厌氧生物处理技术持续快速发展,不断涌现出新的技术工艺,不同的厌氧工艺有不同的优缺点和适应性。本文通过文献分析和案例分析,对5 种厌氧工艺在垃圾焚烧厂渗滤液处理中性能方面的差异进行分析,探究渗滤液厌氧处理技术发展趋势和新技术的应用前景。

1 垃圾焚烧厂渗滤液的产生和特性

1.1 垃圾焚烧厂渗滤液的产生

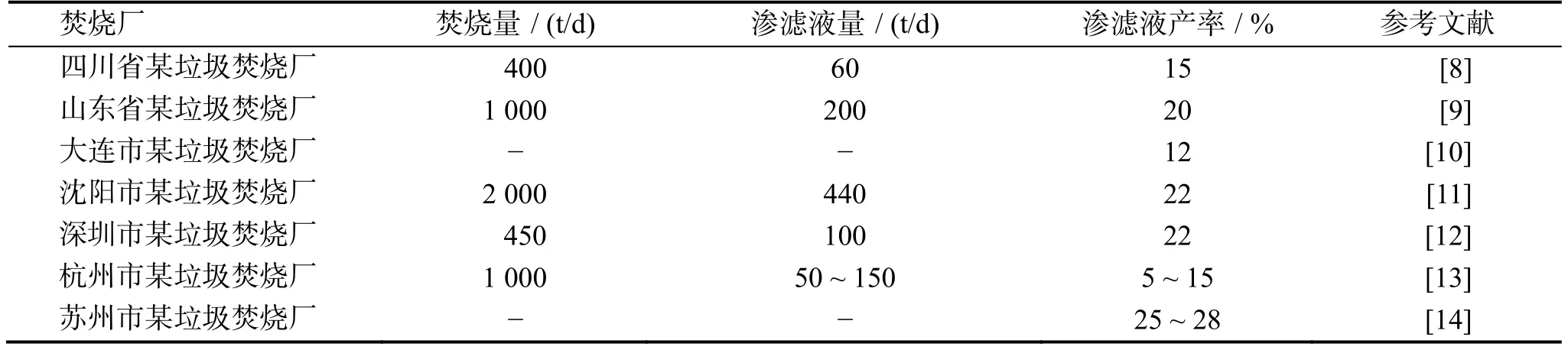

由于饮食习惯及垃圾分类等因素的影响,我国城市生活垃圾中的餐厨废弃物含量较高,一般垃圾含水率在45%~65%[3]。垃圾焚烧处理过程中,为提高热值和垃圾燃烧的稳定性,入炉前通常将新鲜垃圾在贮坑中堆贮3~5 d,入炉垃圾的含水率为40%~45%[4]。在欧美及亚洲部分发达国家,垃圾分类政策已推行多年,垃圾中的餐厨废弃物含量及产生的渗滤液量很少,有含水率低、热值高等特点[5]。2019 年6 月25 日,《固体废物污染环境防治法》草案在全国人大常委会审议通过后,我国开始推动全国公共机构做好生活垃圾分类工作,从长远来看,焚烧厂生活垃圾中餐厨废弃物含量将减少,渗滤液量可能降低。湿润高温的季节和地区,焚烧厂渗滤液产生量通常高于干燥低温的季节和地区[6],我国南方一些较湿润地区渗滤液产生量明显高于北方干燥地区[7]。同时,焚烧厂的渗滤液产率不仅受到气候条件的影响,还易受其他多种因素的影响,如垃圾分类推进力度、焚烧厂工艺水平和垃圾组分等。表1列举了我国不同地区焚烧厂垃圾渗滤液的产生量。

表1 我国不同地区焚烧厂垃圾渗滤液的产生量Table 1 Production of landfill leachate from incineration plants in different regions of China

1.2 垃圾焚烧厂渗滤液的特性

1.2.1 有机物浓度高

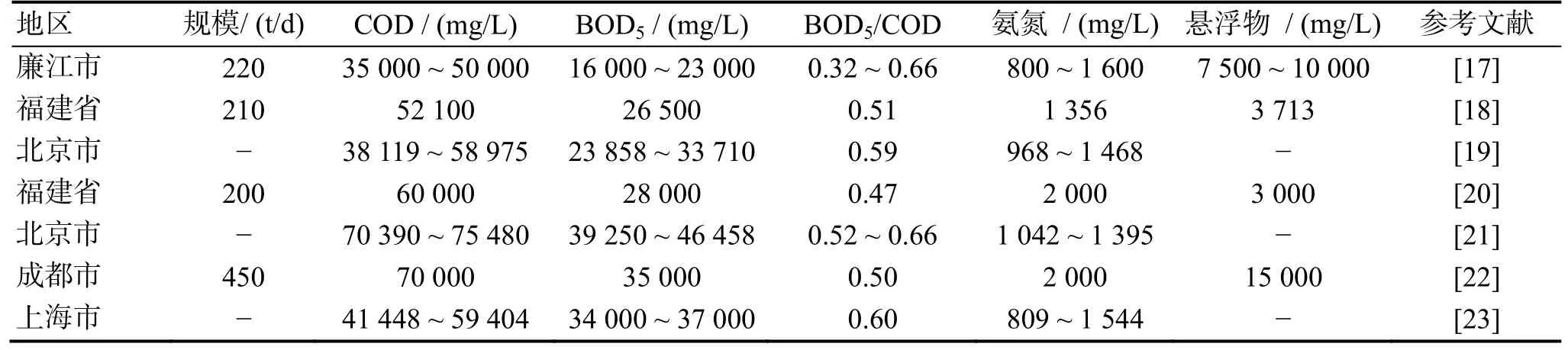

与垃圾填埋场相比,焚烧厂渗滤液的有机物浓度高,且溶解性有机物较高,占70%以上[3]。据相关报道,大部分地区垃圾渗滤液的COD 和生化需氧量(biochemical oxygen demand,BOD5)可达35 000~75 000 mg/L 和20 000~45 000 mg/L[15],BOD5/COD值可达0.5~0.8,可生化性较好。焚烧厂渗滤液中挥发性脂肪酸(volatile fatty acid,VFA)浓度也较高,上海市某垃圾焚烧厂渗滤液的VFA 浓度可达9 500~12 800 mg/L[15],江苏省某垃圾焚烧厂渗滤液中VFA 浓度可达11 200~14 600 mg/L[16]。不同地区饮食、季节、地理、人文等环境因素的差异,使得各地的渗滤液水质数据在高浓度的基础上有一定的区别。表2 列举了我国不同地区焚烧厂渗滤液的水质数据,可以看出,各地焚烧渗滤液的COD、悬浮固体(suspended solid,SS)、氨氮等指标差异较大。其中,COD、BOD5、氨氮的浓度最高相差1~2 倍,SS 的浓度最高相差4 倍以上。

表2 不同地区垃圾焚烧厂渗滤液的水质特征Table 2 Water quality characteristics of leachate from waste incineration plants in different areas

1.2.2 悬浮物浓度高

垃圾焚烧渗滤液中SS 的浓度可高达3 800~20 000 mg/L[4,19],超过USAB、EGSB、IC 等厌氧工艺对污水处理的适用范围。《升流式厌氧污泥床反应器污水处理工程技术规范》(HJ 2013-2012)[24]中推荐UASB 进水中SS 含量宜小于1 500 mg/L,《厌氧颗粒污泥膨胀床反应器废水处理工程技术规范》(HJ 2023-2013)[25]中推荐的EGSB 进水中SS 含量宜小于2 000 mg/L。在采用复合式厌氧流化床反应器(up-flow blanket filter,UBF)处理螺旋霉素制药废水时,随着进水的SS 从1 000 mg/L 增加至3 000~4 000 mg/L,反应器底部的污泥浓度由60.37 g/L 下降到30.47 g/L,污泥沉降性能变差[26]。在处理高SS 浓度的垃圾焚烧厂渗滤液时,需要预处理以降低悬浮物浓度。如在渗滤液进入UASB 反应器之前,可通过沉砂池、初沉池等去除较大的固体颗粒及悬浮物质,使得进水的SS 由14 000 mg/L 下降至5 000 mg/L[27]。

1.2.3 重金属浓度高

我国垃圾焚烧厂渗滤液所含重金属种类较多,其含量如表3 所示,其中具有代表性的重金属,如Pb、Ni、Zn 的浓度与大多数的年轻填埋场渗滤液相比高1.8~11.2 倍[28]。在采用厌氧工艺处理该渗滤液废水时,由于反应器内生化过程对重金属的去除能力较弱,有研究表明,在厌氧反应器中添加磁铁矿、碳布、石墨棒等吸附剂可以降低重金属的浓度[21,29]。

表3 我国垃圾焚烧厂渗滤液中各种重金属浓度及其排放上限Table 3 Concentrations of various heavy metals in leachate of garbage incineration plants in China

1.2.4 盐分含量高

我国现有的垃圾焚烧厂渗滤液具有盐分含量高的特征,其浓度通常高于15 000 mg/L[19]。高浓度的NaCl 对微生物的产甲烷活性具有抑制作用,在分别加入4 g/L、8 g/L 以及12 g/L NaCl 的产甲烷潜能试验中,发现三种浓度下的累积产甲烷量分别只达到了空白对照组的78%、72%和61%。二价离子,如Ca2+、Mg2+等在浓度过高时会与沼气中CO2结合形成大量的钙沉淀物,影响微生物活性,导致反应器无法正常运行。在EGSB 反应器处理Ca2+浓度为1 600~1 800 mg/L 的新鲜渗滤液过程中,由于碳酸钙聚集在颗粒污泥的表面上,抑制了微生物的产甲烷活性,甲烷产量从288 mL/(gVSS·d) 降低至280 mL/(gVSS·d)[33]。

2 垃圾焚烧厂渗滤液的厌氧处理

2.1 厌氧工艺的应用

2.1.1 UASB 反应器处理渗滤液

在南通如皋市1 500 t/d 的生活垃圾焚烧发电项目中,渗滤液处理规模为300 m3/d,经过格栅和初沉池沉淀后的预处理出水进入UASB 反应器中厌氧发酵,沼气产生量约为500 m3/h,甲烷的含量为55%~75%[34]。在南安县垃圾焚烧厂渗滤液处理工程中,处理规模为100 m3/d,经过格栅和混凝沉淀等工序预处理后的渗滤液进入厌氧系统反应,UASB反应器的COD 和BOD5去除率平均在90%左右[35]。可以看出,在较大规模的垃圾渗滤液处理工程中,采用UASB 反应器作为主要单元进行厌氧消化,具有良好的COD 去除率和产气性能。但是,该工艺在运行过程中,存在进水COD 浓度及有机负荷的变化对COD 降解效率显著影响的问题。研究发现,在有机负荷率(organic loading rate,OLR)保持在12.5 kgCOD/(m3·d) 的情况下,进水COD 浓度从25 000 mg/L增加至73 000 mg/L,COD去除率从92.9%降低至82.4%;在进料COD 浓度保持在73 000 mg/L的情况下,有机负荷从12.5 kgCOD/(m3·d) 增加到16 kgCOD/(m3·d) 时,COD 去除率由82.4%逐渐下降到 66.9%[36]。因此,较低的运行负荷是保证UASB 反应器处理垃圾渗滤液时COD 降解效率高效的前提。

2.1.2 EGSB 反应器处理渗滤液

中温条件下采用EGSB 反应器处理垃圾渗滤液的长期性能研究中,OLR 最高可达64 kgCOD/(m3·d),COD 去除率为85%~90%[37]。渗滤液中Ca2+浓度对EGSB 反应器的运行有较大影响,在Ca2+浓度由500 mg/L 增加到7 000 mg/L 过程中,COD 去除率从98%降低到89%[38]。在规模为200 m3/d 的渗滤液处理工程中,渗滤液经过格网、沉淀池、水解酸化池等工序的预处理后,SS 浓度由8 000 mg/L 下降至3 000 mg/L 以下,EGSB 反应器的COD 去除率大于90%,沼气产率为0.4~0.5 m3/kgCOD,甲烷浓度为71%~78%[39]。同时,尽管EGSB 厌氧系统的有机负荷变化较大,在2~17.6 kgCOD/(m3·d) 之间波动,但COD 去除率始终保持在80%以上[40]。可以看出,相比于UASB 反应器的低有机负荷稳定运行,在处理焚烧渗滤液的研究及工程实际中,EGSB 反应器在较高的有机负荷下有良好的处理效果和发酵稳定性。

2.1.3 IC 反应器处理渗滤液

采用IC 反应器进行处理生活垃圾焚烧厂渗滤液的性能研究,发现该工艺在21~25 kgCOD/(m3·d)的高有机负荷下,COD 去除效率和沼气产量分别达到89.4%~93.4%和0.42~0.50 m3/kgCOD[15]。有研究通过在EGSB 和IC 反应器的结构基础上采用改进的内外循环一体化反应器(integrated internal and external circulation reactor,IIEC)来处理垃圾焚烧厂渗滤液,评估该工艺的可行性,发现在中试规模的反应器中,其厌氧发酵效果良好,当OLR 为23.0~40.5 kgCOD/(m3·d) 时,COD 去除效率高于80%[23]。目前,在IC 厌氧工艺基础上改进的内外循环(inter &outer circulation,IOC)厌氧反应器被镇江市、江阴市、杭州市等多地的垃圾渗滤液处理工程广泛采用,其可作为厌氧系统来去除大部分有机污染物[34]。在处理规模分别为600 m3/d、1 000 m3/d、1 500 m3/d的高负荷运行情况下,渗滤液经过滤器、沉淀池等工序预处理以降低SS 浓度后进入反应器厌氧发酵,产生的沼气量分别达到14 400 m3/d、9 900 m3/d、38 400 m3/d,具有良好的产气性能[34]。

2.1.4 AF 处理渗滤液

填料是厌氧滤池(anaerobic filter,AF)的主体,可以为微生物的生长提供附着表面及悬浮空间,但是在采用厌氧滤池处理废水的过程中,发现当悬浮物浓度过高时,容易发生过滤介质堵塞问题。在厌氧滤池处理垃圾渗滤液的性能研究中,发现反应器90%的体积填充聚氨酯泡沫作为过滤介质后,可以有效防止堵塞问题的出现[41]。然而,AF 在实际工程应用中,存在着过滤介质堵塞与启动时间较长等问题,严重影响运行效果,是其推广应用的主要限制因素。广东某垃圾焚烧发电厂的渗滤液处理工程中,采用A/O-两级Fenton-BAF 工艺对系统进行改造后,处理效果稳定,COD、BOD5、氨氮、总氮、SS 的平均去除率均在92%以上[42]。因此,从现有的研究及工程应用效果来看,AF 厌氧工艺可以在适宜条件下处理垃圾焚烧厂渗滤液,有较好的运行性能,但容易发生过滤介质堵塞,降低处理效率。

2.1.5 AnMBR 处理渗滤液

有研究发现,采用AnMBR 处理垃圾渗滤液时,发酵系统中的COD、BOD、氨和微量污染物具有很高的去除效率[43],其中COD 去除率可高达90%[44]。但是,在实际应用中,膜污染是限制该工艺发展的主要原因,影响反应器的处理效率,增加运行成本。目前,在工业、市政等废水处理领域,有关AnMBR的研究主要集中在工艺应用和膜污染成因、机理及其预防、控制方法等方面[45]。在高固体含量的厌氧膜生物反应器长期运行性能和膜污染的研究中,发现污泥中一种可溶解微生物副产物在膜污染中作为芳香族蛋白质起着相当重要的作用[46]。在研究及工程应用中,由于AnMBR 在渗滤液处理中所用膜组件的形式与膜型存在差异,不同组合的AnMBR 在渗滤液废水处理中的运行条件和COD 去除效率不同。表4 列举了部分组合的AnMBR 处理垃圾渗滤液的研究。然而,文献分析发现,目前关于AnMBR处理垃圾渗滤液的研究主要集中在填埋场渗滤液,针对焚烧厂渗滤液的研究相对较少。

表4 AnMBR 处理垃圾渗滤液的部分研究Table 4 Study on treatment of landfill leachate with AnMBR

2.2 影响渗滤液厌氧处理性能的因素

2.2.1 悬浮物的影响

我国垃圾焚烧厂渗滤液中SS 含量高达3 800~20 000 mg/L[19],直接进入厌氧反应器中处理容易导致活性污泥含量降低,使得污泥的比产甲烷活性和生物处理效率受到影响。在工程应用中,渗滤液废水厌氧处理之前需要进行预处理以去除大部分的悬浮物质,目前的渗滤液预处理技术主要有过滤、调节、混凝、沉淀等,多采用格栅、预沉池、调节池等单元对渗滤液废水进行必要的预处理以减少SS含量[51]。经过调节池、离心脱水、中间水池等预处理后,渗滤液的SS 可由3 000~20 000 mg/L 降到2 000 mg/L[52]。在杭州某垃圾焚烧厂渗滤液处理工程中,进水的SS 含量为15 000 mg/L,经过篮式过滤器、沉淀池、调节池等单元进行预处理后,SS 浓度减少了30%[34]。

2.2.2 CaCO3沉淀的影响

关于CaCO3对渗滤液厌氧处理的影响已有大量研究,当Ca2+浓度超过2 000 mg/L 时,污泥的比产甲烷活性受到抑制[38];当Ca2+浓度为150~300 mg/L时,可以增强生物量的积累并维持细胞外聚合物的结构,从而提高颗粒污泥的稳定性[53]。可以看出,在处理高Ca2+浓度的垃圾渗滤液时,适宜的进水Ca2+浓度是保证厌氧工艺具有良好降解效果及产气性能的前提。研究发现,在采用EGSB 反应器处理高Ca2+浓度的垃圾渗滤液过程中,碳酸化预处理对颗粒污泥性质有较大的影响,碳酸化处理后的反应器中颗粒污泥的钙含量降低15.8 g/kg 干污泥,而未碳化处理的反应器中颗粒污泥的钙含量增加8.3 g/kg 干污泥,认为碳酸化预处理可以有效降低颗粒污泥中钙的积累,当Ca2+浓度为181~375 mg/L时,反应器内部的颗粒污泥性能将得到提高[54]。进一步分析CaCO3沉淀对厌氧工艺降解性能的影响机理,可以有效地为垃圾渗滤液厌氧处理的研究及工程应用提供新思路。相关研究发现,在高Ca2+浓度条件下,颗粒污泥中的钙沉淀影响甲烷和其他气体的传递,在颗粒污泥中形成空穴,影响污泥的产甲烷活性[33];钙沉淀影响从废水到污泥的传质,减少有机物与微生物的接触,影响处理效果。有研究表明,加入Na2CO3预处理降低Ca2+浓度时,当Ca2+与CO32-的摩尔比为1∶1.5 时,Ca2+的去除率达到 (94.4±1.1)%[55]。垃圾焚烧烟气中CO2浓度约为10%~15%[56],烟气温度100~200℃,将喷雾塔垃圾焚烧烟气通入垃圾焚烧厂渗滤液中60~80 min,用NaOH 将pH 值调节为11.0,钙的浓度从3 784 mg/L下降到312~320 mg/L,Ca2+的去除效率为91.5%[57]。

2.2.3 重金属的影响

在厌氧发酵过程中,某些金属是整个反应体系必不可少的微量元素,如Fe、Mn、Mo、Se 等可以促进沼气和甲烷的生成[58]。垃圾焚烧厂由于接受某些化学、电子等工厂的垃圾会导致渗滤液废水中重金属浓度严重超标,影响水解、酸化、产乙酸和产甲烷阶段所需微生物的活性,降低沼气的产生效率。研究表明,对发酵工艺的厌氧体系直接起抑制作用的是溶解态的金属离子,当各种溶解态金属离子的浓度分别为Zn2+<700 μg/L、Cr3+<500 μg/L、Cu2+<500 μg/L、Ni2+<400 μg/L、Cr6+<400 μg/L 时,厌氧系统稳定运行[59]。因此,当渗滤液废水中重金属浓度过高时,可以考虑采用微生物去除法、吸附法、混凝沉淀法和膜分离法等技术以去除过量的重金属,保证反应器的正常运行。

2.2.4 硫酸盐的影响

垃圾渗滤液中硫酸盐浓度过高会影响产甲烷菌的活性,导致反应器产甲烷效率低。当反应器中COD/SO42-的比值高于6 时,产甲烷菌在有机化合物的降解途径中占主导地位;当比值低于2 时,硫酸盐还原菌(sulfate reducing bacteria,SBR)更具有竞争力,反应器中H2S 浓度显著增加,抑制产甲烷菌的活性;当比值为3~5 时,硫酸盐还原菌与产甲烷菌都有较好的活性[60]。硫化物可以与金属阳离子反应形成较低溶解度的沉淀,有效降低硫化物和重金属的浓度。相关报道证实,在富含硫酸盐和重金属的酸性渗滤液中添加碱性剂,调节pH 值至5.0 以后,通过SBR 还原产生的硫化物与金属反应,几乎完全去除硫酸盐和金属,形成金属硫化物沉淀[61]。

3 发展趋势

在采用传统厌氧工艺处理高浓度废水时,为了保证良好的经济效益,反应器运行需要维持较高的污泥浓度、较长的泥龄和较短的水力停留时间,这使得该工艺存在着微生物易流失的技术难题,导致出水水质变差。厌氧膜生物反应器是将厌氧生物处理与膜过滤工艺耦合在一起的新型高效厌氧技术,其通过膜对微生物及固体的截留作用,使水力停留时间(hydraulic retention time,HRT)和固体停留时间(solid retention time,SRT)完全分离,提高出水水质。研究发现,由带有微滤膜的厌氧生物反应器组成的单元处理垃圾渗滤液时,反应器中膜的存在显著提高常规厌氧工艺的效率,有机污染物的去除率达到94%,而仅采用AF 的去除率为21.5%[62]。因此,厌氧发酵处理垃圾焚烧厂渗滤液的过程中,AnMBR 的应用可以有效避免UASB、IC 等厌氧工艺存在的微生物易流失问题,改善出水水质和产气效益。

在工程应用中,多采用厌氧+好氧的组合工艺来处理高浓度废水,通过硝化反硝化进行后续的生物脱氮处理。厌氧氨氧化作为一种新型高效的脱氮技术,可以将NH4+和NO2-在厌氧条件下直接转化为氮气,具有低耗、高效等特点。通过短程硝化反硝化耦合厌氧氨氧化工艺处理垃圾渗滤液,在总氮容积负荷为4 000 mg/(L·d) 的情况下,氨氮和亚硝酸盐氮的平均去除率超过95%[63]。采用反硝化-部分硝化-厌氧氨氧化工艺处理氨氮浓度为1 900 mg/L 的垃圾渗滤液,总氮去除率为99%,出水的总氮浓度稳定在20 mg/L[64]。然而,厌氧氨氧化菌生长速度缓慢,对环境条件敏感,启动时间过长。针对厌氧氨氧化技术在工程应用中存在的问题,如稳定运行的技术关键、影响因素的干扰排除和微生物的作用机理等,需要进一步的研究解决方案,使得工程化应用更加成熟。

4 结 论

通过对垃圾焚烧厂渗滤液的产率及水质进行分析了解,可以有效地选择适宜厌氧工艺来降解废水中的有机污染物。实际上,相比于AF 和EGSB 反应器,UASB 和IC 反应器具有能耗低、适应性强、性能稳定等优势,被更广泛地用于垃圾焚烧厂渗滤液处理。但是,在实际运行中,这些工艺仍存在微生物易流失、出水水质较差等问题。而AnMBR 由于截留微生物、提高出水水质等特性,可以尝试应用到垃圾焚烧厂渗滤液处理中,以改善污泥性质。同时,由于垃圾渗滤液厌氧出水中氮含量高,传统生物脱氮工艺在其处理上将面临各种挑战。采用厌氧氨氧化技术可以有效解决该问题,但其本身在垃圾渗滤液处理工程的应用中也存在一些不足,如启动时间过长、难以长期稳定运行等。因此,可知在后续的研究及工程应用中,厌氧膜生物反应器与厌氧氨氧化组合工艺在垃圾渗滤液处理中有广阔的应用前景。