全可视化反应釜内二氧化碳水合物的生成分解特征

毛港涛,李治平,王凯,丁垚

(1 北京石油化工学院,深水 油气管线关键技术与装备北京市重点实验室,北京 102617;2 中国地质大学(北京)能源学院,北京 100083;3 中石化石油勘探开发研究院地面工程研究所,北京 102206)

随着全球工业化进程加快,温室气体排放逐年增多,温室效应日益严重,对环境和生态带来了严重威胁。其中二氧化碳气体是最为重要的温室气体,我国实现碳中和迫在眉睫。碳封存技术是实现碳中和的重要途径,其中水合物封存法已成为目前研究的热点。原因在于二氧化碳水合物具有稳定性好、力学强度高、热导率低、储气量大等优势,同时该封存方法具有技术可行性高、经济可控性较强、生态影响趋正的特点,使其有望成为未来解决温室效应问题的有效途径。但该技术目前存在着二氧化碳水合物的生成速率低、控制分解速率困难等问题,阻碍了该技术的进一步工业应用。这些问题的根本在于对二氧化碳水合物的生成分解机理及特征缺乏全面的认识,且对于其影响因素探究还不深入。此外,水合物的生成分解行为是水合物研究中的重要科学基础问题,是当前研究的重点和难点。因此,对二氧化碳水合物的生成分解行为特征、诱导时间以及影响因素进行研究,具有重要的实际意义。

室内实验可以最直观、准确地对水合物生成分解进行模拟。目前国内外已有诸多机构对二氧化碳水合物进行室内实验研究,分析水合物的生成特征及其影响因素,所用的实验装置包括高压反应釜、结晶器、蓝宝石摇摆池等,其中高压反应釜是最为常见的实验装置。由于其可以模拟实际储层特征和温压情况,已经被很多机构利用来进行二氧化碳水合物研究。但目前所用的实验装置大都为单一的大型视窗反应釜,虽然大尺度的实验具有精度高的优点,但只能从局部对水合物的生成分解进行观察,无法对生成分解过程的水合物整体的结构形态演变进行详细观察,且无法观察反应过程中二氧化碳-水整个体系的变化。此外,由于影响水合物生成分解因素众多,包括外部动力、过冷度、记忆效应等,且生成过程随机,因此缺乏有效的方法将不同实验条件下的水合物的生成分解进行对比,进而无法准确研究各因素对于水合物生成分解的影响。因此,本文设计了全可视化双透明反应釜进行二氧化碳生成分解实验。在满足全可视化的前提下,设计了并联的双透明全可视釜,可以详细观察和记录二氧化碳水合物的生成分解特征,分析生成分解微观机理。并可以通过给定双釜不同的条件,分析不同因素对水合物生成分解行为的影响。

本文选取99.99%的二氧化碳和去离子水作为实验介质,利用自主设计搭建的全透明双反应釜实验装置,进行了两次生成分解实验。首先利用高清摄像机对上下釜初次形成与二次形成过程的水合物演变特征进行分析,然后对比两个反应釜内温压变化,分析搅拌以及记忆效应的影响,再然后与甲烷水合物的生成分解特征进行对比。该研究对水合物法封存技术的研究与应用起到一定的指导意义。

1 材料和方法

本文针对生成与分解水合物所需的复杂温压条件,同时考虑对比观察的需求,搭建了一套耐温耐压实时监测的可视化水合物实验平台,对水合物的生成分解过程以及记忆效应进行了研究。

1.1 材料

实验用气为二氧化碳,北京南飞气体科技发展有限公司,纯度为99.99%。实验用水为自制去离子水,由实验室去离子纯水机制备,去离子水的电阻率为10MΩ·cm。

1.2 实验装置

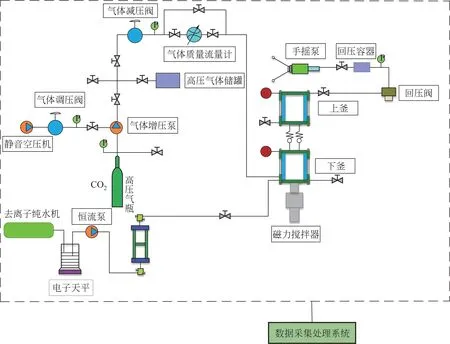

实验采用自行设计的二氧化碳水合物生成和分解的可视化实验平台进行模拟实验,如图1 所示。根据该平台中各装置的不同作用可将其划分为可视化反应釜、气体注入部分、液体注入部分、恒温室和数据监控收集等部分。其中,可视化反应釜为产生和观察水合物的主体,由上下两个全透明蓝宝石反应釜组成,两釜容积均为400mL,其内直径与内高度均为80mm。实验最大压力为15MPa,可承受温度范围为-20℃~150℃,釜内配有温压传感器。相比于前人的蓝宝石视窗反应釜,其具有观察范围广的优势。下釜底部带有最大转速达1200r/min 磁力搅拌机器,与上釜形成对比。

图1 实验装置示意图

气体注入部分和液体注入部分主要作用为给反应釜内注气和注液,前者包括气瓶、气体增压泵(出口压力最大可达40MPa)、高压贮罐(5L,耐压50MPa)、真空泵等装置;后者主要包括通过软件控制的恒流恒速泵(排量0~60mL/min),去离子纯水机[制水电阻率≥10~16MΩ·cm(25℃),电导率≤0.065μS/cm,TDS(RO水)≤10mg/L];恒温室用于控制整个平台所处环境的温度,包括大功率制冷机和送风机,温度调节范围为-10~30℃,控温精度可达±0.1℃;数据监控收集部分主要对实验过程记录和实时数据采集,包括数据采集平台(可实现1s 自动采集)和两个高清摄像机(分辨率3840×2160,10倍光学变焦)。

1.3 实验步骤

在实验开始前,为了保证实验结果的准确性和实验安全,进行气密性测试。实验步骤主要分为进气和进液两部分。

进液流程如下:

(1)实验前首先利用去离子水对反应釜进行清洗,清洗完成后,排出去离子水,烘干。然后利用真空泵对反应釜进行抽真空操作。

(2)打开进液阀,通过恒压恒速泵以一定的速率向上下釜中充入200mL的去离子水。

进气流程如下:

(1)首先打开回压阀,利用手摇泵加回压至15MPa,保障进气安全。

(2)关闭进液阀,打开进气阀,然后打开二氧化碳气瓶,通过空气压缩机以及减压阀调整出口压力,以恒定压力向反应釜中注入二氧化碳,待到压力达到7MPa时,停止注入。

(3)设置恒温室温度,确保恒温室温度与反应釜温度之间形成动态平衡,使反应釜温度维持在17℃;在此过程中,通过调节放空阀和进气阀使得反应釜内压力始终维持在7MPa。待压力温度稳定在设定的初始值后,调节恒温室温度为实验温度,对反应釜开始进行降温。

(4)打开下釜的搅拌器,设置转速为400r/min,静置反应釜待其反应。利用高清摄像机观察录制实验反应过程,反应过程中釜内的温度、压力,通过压力、温度传感器测量并通过控制系统实时记录。当压力变化为小于0.01MPa/h,视为水合物完全生成。

采用封闭升温的方式进行水合物分解实验。保持反应釜处于封闭状态,不与外界发生压力传递。通过调节反应釜所处的恒温室的温度,通过送风机向恒温室内送风,使得反应釜温度以一定速率升高,水合物保持一定的速度分解。温度恢复到初始值、压力基本稳定后,视为分解完成。重复以上实验步骤进行水合物二次生成分解实验,研究水合物的记忆效应。

2 结果与分析

2.1 二氧化碳水合物初次生成分解特征

2.1.1 生成过程

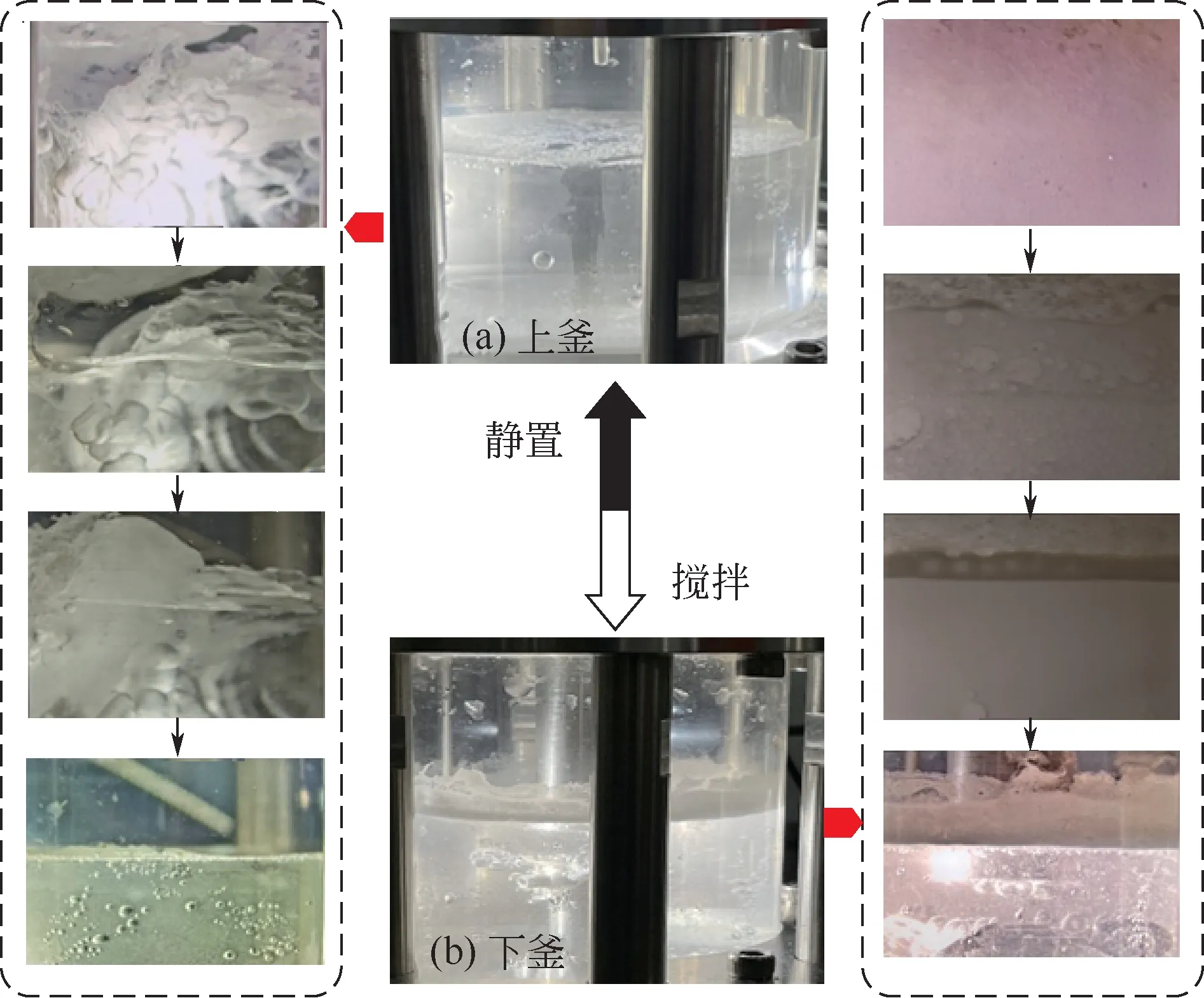

图2(a)为上釜生成水合物过程,图2(b)为下釜生成水合物过程。由于水合物初始条件即满足二氧化碳液化条件,反应釜内以液态二氧化碳和水的形式稳定存在,并且实验过程都是于液化二氧化碳情况下进行,因此二氧化碳液化未对实验造成影响。经观察发现,上釜中的水合物首先在液液界面(液态二氧化碳-水)形成,随后在壁面的液滴处形成附着于壁面的小块状水合物。这是由于液液两相在界面处接触面大,温度下降时,即发生二氧化碳的溶解,使得界面处的液体产生混合,当达到生成水合物的温压条件时,即生成水合物层。而壁面上的液滴(水)处于液态二氧化碳的环境中,接触面小,且容易在表面生成水合物薄层而被包裹,因此生成稍慢于界面处。随着温度的下降,水合物生成的量慢慢增加,从而使得小块状水合物联结成大块状。与此同时,由于温度下降,二氧化碳在水中的溶解度增加,使得液液界面继续生成水合物,水合物层加厚,并且出现了二氧化碳由于溶解生成的通道。此后,上釜状态基本稳定。

图2 水合物生成过程以及形态对比图

对于下釜来说,起初由于二氧化碳在水中具有一定的溶解度。因此,随着搅拌的启动,两者即发生大量混合。随着温度的下降,水合物在被打散的二氧化碳液滴处生成,但并不是一个稳定的状态,会随着搅拌的进行而发生扰动;然后,随着温度的下降和向内迁移,液滴处生成的水合物逐渐联结,形成水合物层,然后逐渐从上往下开始累积,最后形成一层厚且紧密的水合物层。

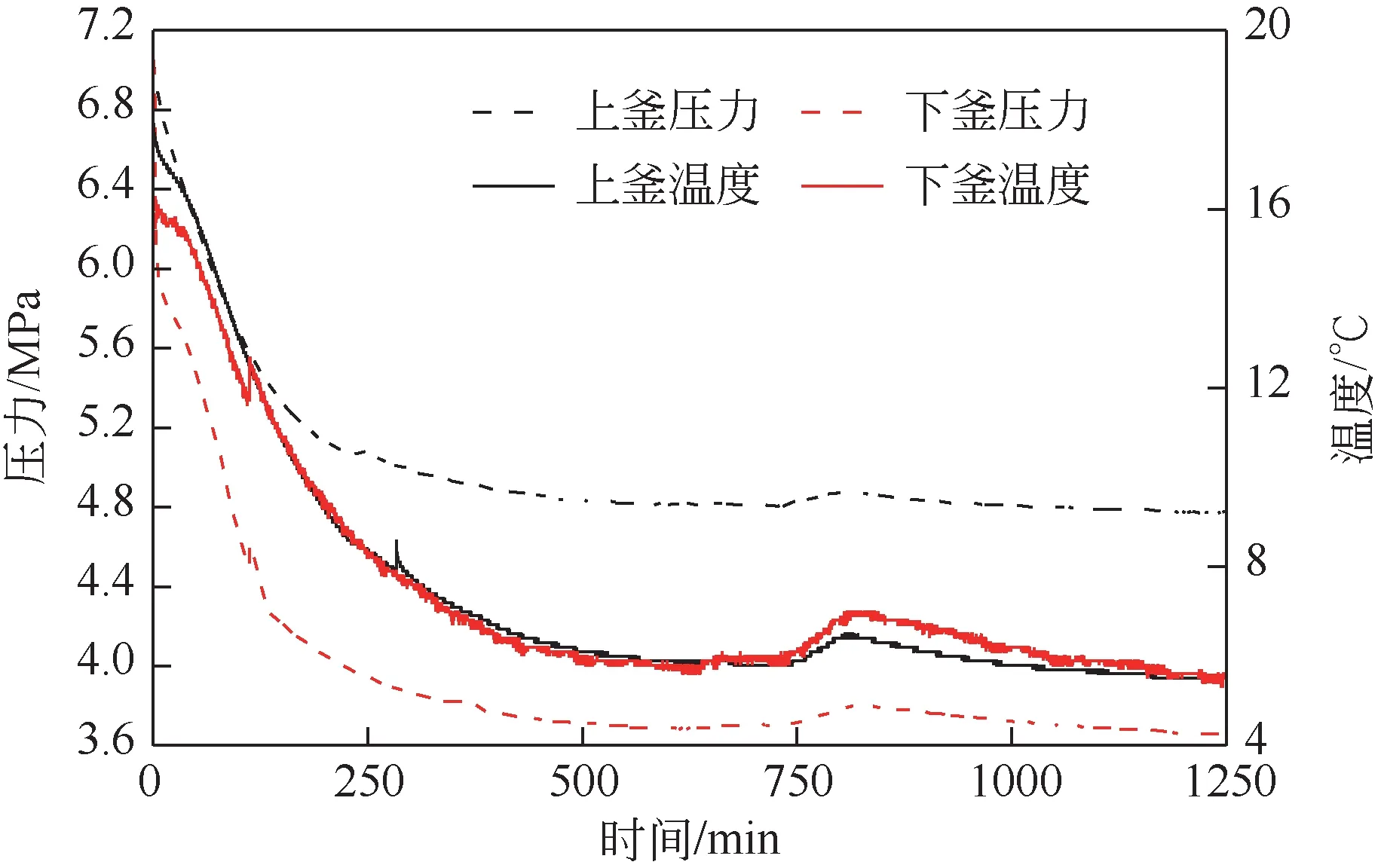

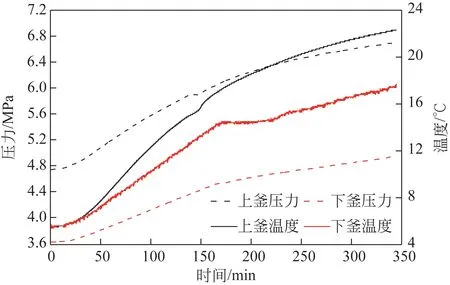

图3为初次生成过程中的上釜和下釜内温度压力对比图。可以明显看出,二氧化碳水合物有着明显的诱导期,上釜为250min 左右,下釜为150min左右。在实验开始后,由于搅拌加速了二氧化碳的溶解,可明显看到下釜有一个压力极速下降的阶段。在100min 后,下釜的压力出现了大幅度的下降,二氧化碳水合物开始大量生成。在搅拌的作用下,下釜的二氧化碳与水充分混合,接触面增大,生成了大量的水合物;而上釜中水合物生成缓慢,且压力下降幅度小,原因在于液态二氧化碳与水的接触面小,仅存于液液界面,上下釜压降速率相差可达15%左右。随着时间的推移,二氧化碳逐渐溶解,使得水合物生成量越来越多,当二氧化碳停止溶解时,水合物生成随即停止。这导致整体表现为水合物生成速率慢且水合物生成量少。

图3 上下釜水合物生成过程温压图

2.1.2 分解过程

由图4可知,对于上釜来说,在升温分解过程中,壁面上的水合物在短时间内即完全分解,在壁面上留下水滴。然后在液液界面下水相中的水合物开始分解,分解产生的小气泡聚并成大气泡,从水相中逸出。液液界面上的水合物也慢慢变薄。其原因为在升温过程中,壁面升温比液相升温快,更容易达到分解温度,从而导致水合物分解有速度差异。分解结束后,仍留有一部分水合物在液液界面上无法分解。其原因可能为水合物大量分解后,剩余部分水合物分散处于液液中心,温度很难传递,且在两相压力下,残存的致密水合物无法分解产生气泡逸出,因此其难以分解从而滞留于两相交界处。对于下釜来说,刚开始升温时,下部未聚合成片的水合物颗粒先开始分解,形成小气泡,然后小气泡不断聚集,逐渐形成较大气泡。大气泡聚集于水合物的中部,形成锥进,从水相中逸出。分解完全后,与上釜类似,仍存在一层堆积密实的水合物层,稳定存在于两液相界面处,无法分解。

图4 水合物分解过程以及形态对比图

图5为初次分解过程中的上釜和下釜内温度压力对比图。可以看出,上釜的分解速度较下釜更快,刚开始即快速分解,于105min即完成分解,之后压力随温度的上升而升高。下釜虽比上釜分解慢,但仍保持一定的速率分解,在125min时即完成分解。结合分解过程图,可以发现上釜的液液界面有一层致密的水合物,阻止了水相中气泡的逸出,使得压力无法完全恢复。而下釜生成的水合物量大,界面处的水合物层更厚更难以分解。且水相中滞留了一部分二氧化碳气泡,使得其压力更加难以恢复。

图5 上下釜水合物分解过程温压图

2.2 二次生成分解特征

2.2.1 生成过程

由图6 可得,对于上釜来说,在反应开始时,液液界面即大量生成水合物,无明显诱导期,反应釜内壁上的液滴很快也生成水合物。原因在于初次分解后,液液界面处仍有部分气泡滞留于界面处,使得二次生成在初次生成的微纳米气泡基础上进行,促进了水合物二次生成的结晶和成核过程,大大缩短了诱导期。随着反应的进行,液面下水合物开始大量生成,液态二氧化碳的上部也开始生成少量水合物。随着温度的继续降低,液态二氧化碳密度越来越大,溶解度也越来越大,液态二氧化碳与水的界面发生掺混,液态二氧化碳内部也开始生成水合物,此时,各部分水合物开始联结为一个整体,最终形成了一个大块水合物体。对于下釜来说,开始搅拌后二氧化碳与水充分混合,相较第一次更快地生成了大量水合物颗粒。随着温度下降,水合物颗粒逐渐累积,形成了厚度更大更致密的水合物层。

图6 水合物二次生成过程以及形态对比图

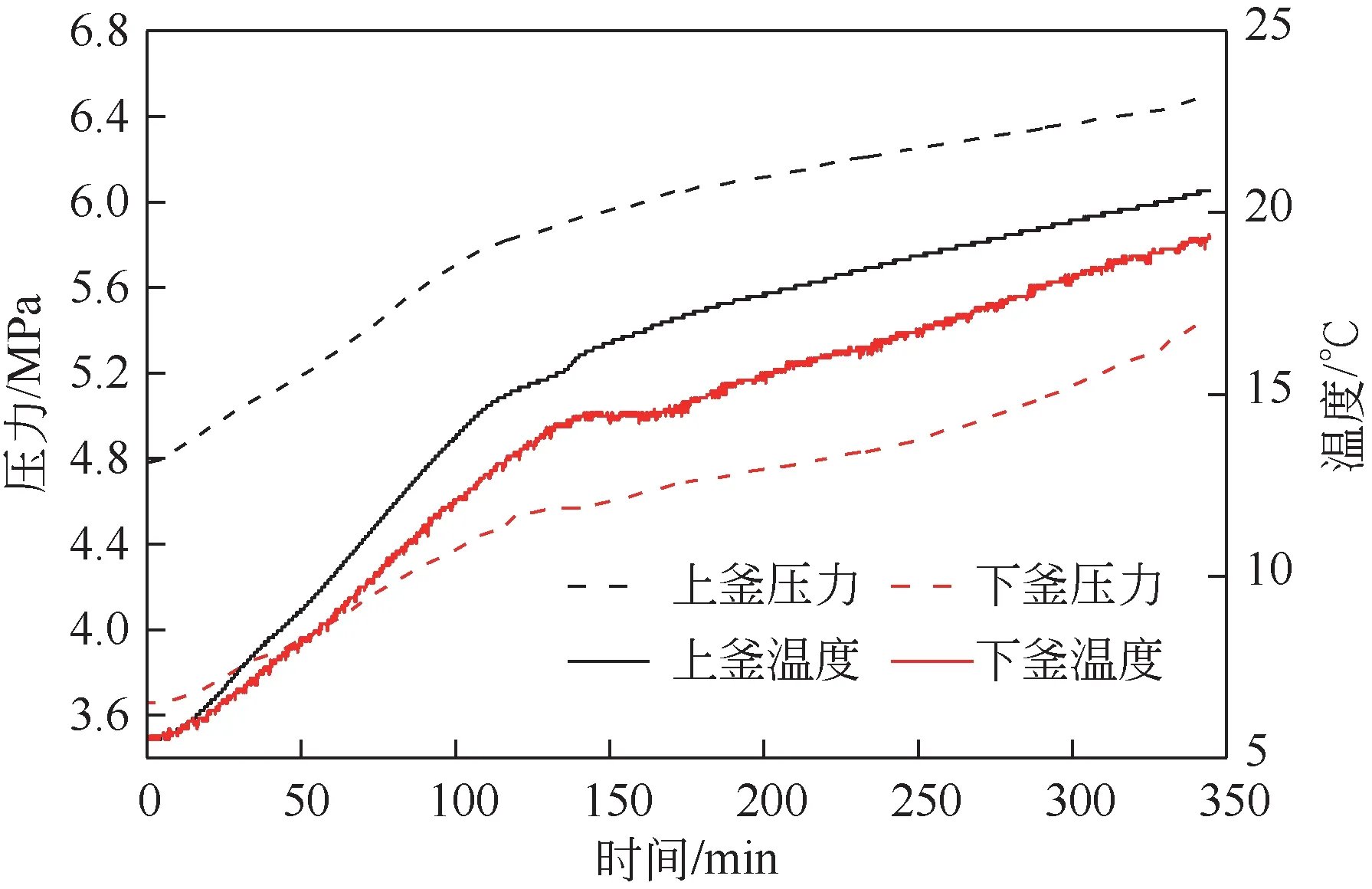

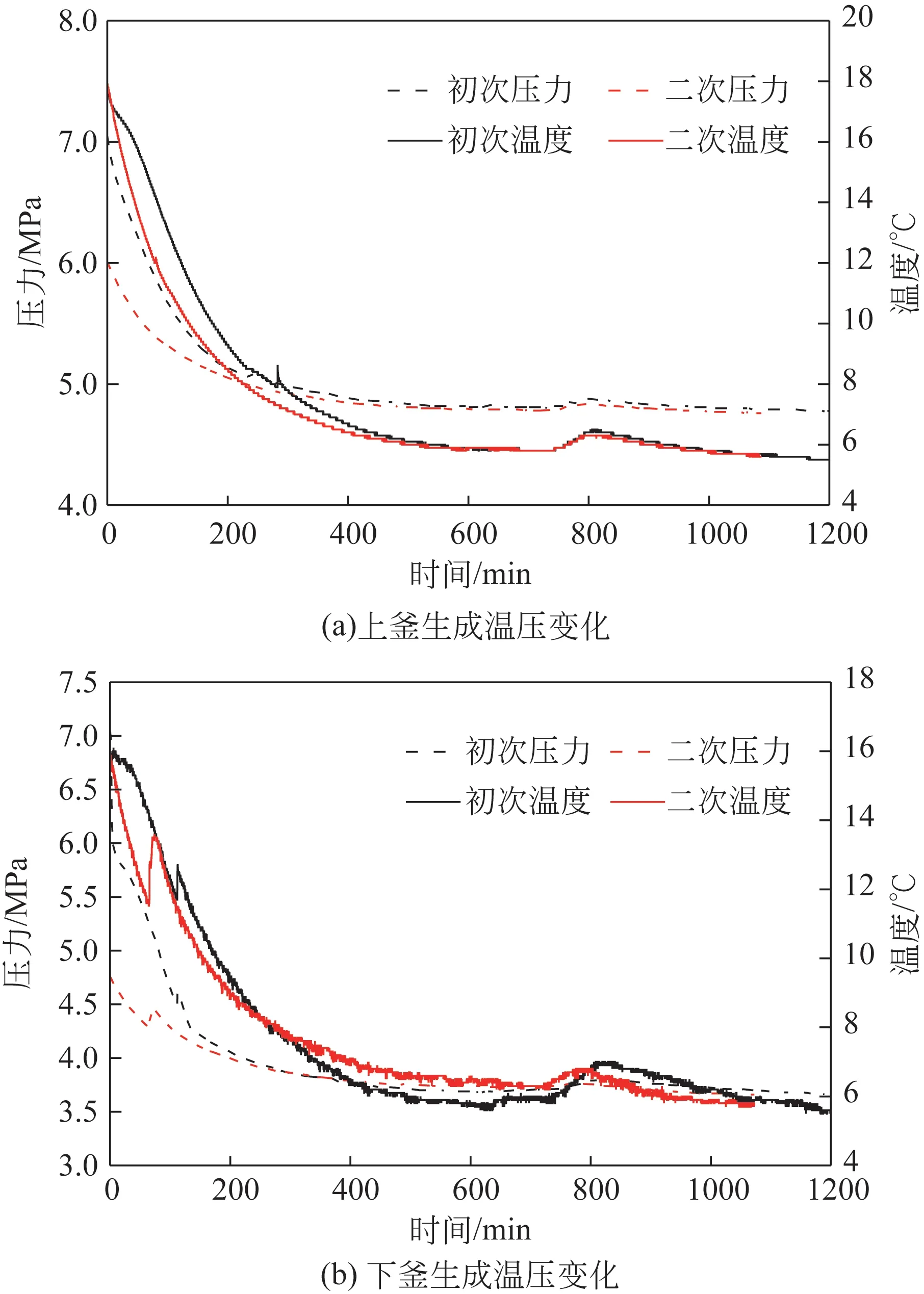

由图7可知,上釜未观察到明显的诱导期,开始时即发生水合物生成。开始时生成水合物速度快,在250min 左右时,水合物开始缓慢生成,600min 左右即达到稳定状态。下釜的诱导期相较于初次生成变化不大,仍为100min 左右,开始时(100min 之前)二氧化碳溶解与水合物生成并存,压力下降快。在诱导期后,水合物开始大量生成。

图7 上下釜水合物二次生成过程温压图

2.2.2 分解过程

如图8所示,对于上釜来说,在升温分解过程初期,液态二氧化碳中的水合物(体系上部水合物)开始分解,释放出水相,使得剩余的大块水合物浸泡在水相中,对水合物起到一定的融化作用。随着温度的升高,水相中的水合物大量分解。分解完成后仍残存少量水合物在两相界面处以及一部分气泡在水相中。下釜二次分解过程中二氧化碳水合物的形态变化与初次分解的情况相似。在分解初期,下部较为松散的水合物层开始出现分解,有少量小气泡出现。随着分解的进一步进行,小气泡开始聚并,在水合物中部位置形成较大气泡。在压力的作用下向上逸出,并将上部水合物层分解产生的大气泡打散,与其一同逸出,最终完成分解,溶液中仍存在着一些气泡,且在两相界面处仍残存有一部分水合物未发生分解。

图8 水合物二次分解过程以及形态对比图

图9 为水合物二次分解过程温度压力对比图。从图9 可以看出,在20min 之前,上釜水合物分解速度缓慢,液态二氧化碳中的水合物开始分解;20~150min为快速分解阶段,此时大块的水合物浸泡于水相中,开始快速分解;在150min 时分解速度开始减慢,压力缓慢上升,250min 左右分解完成。而对于下釜水合物来说,在25min之前,水合物分解较为缓慢,其原因是因为水合物随着温度升高内部开始分解为气泡,但没有从水相中逸出,因此压力上升缓慢。25~170min 为水合物快速分解阶段,此时压力上升速度较快。170min 后,水合物开始缓慢分解,部分气泡逸出。但在下部水合物大量分解后,残余的二氧化碳气泡滞留分散于水中,不足以冲破上部的致密水合物层而逸出,从而导致压力无法恢复至初始值。

图9 水合物二次分解过程温压对比图

综上所述,在初次和二次生成中,搅拌对二氧化碳水合物的生成都有着一定的促进作用。搅拌后使得混合程度增加,最大缩短诱导时间可达40%,增大压降速率可达15%,使得生成的量变大。在分解过程中,由于搅拌使得两相充分混合,水合物在生成过程中发生堆积,形成致密厚实的水合物,延缓了分解。

2.3 与甲烷水合物生成分解对比

2.3.1 典型生成对比

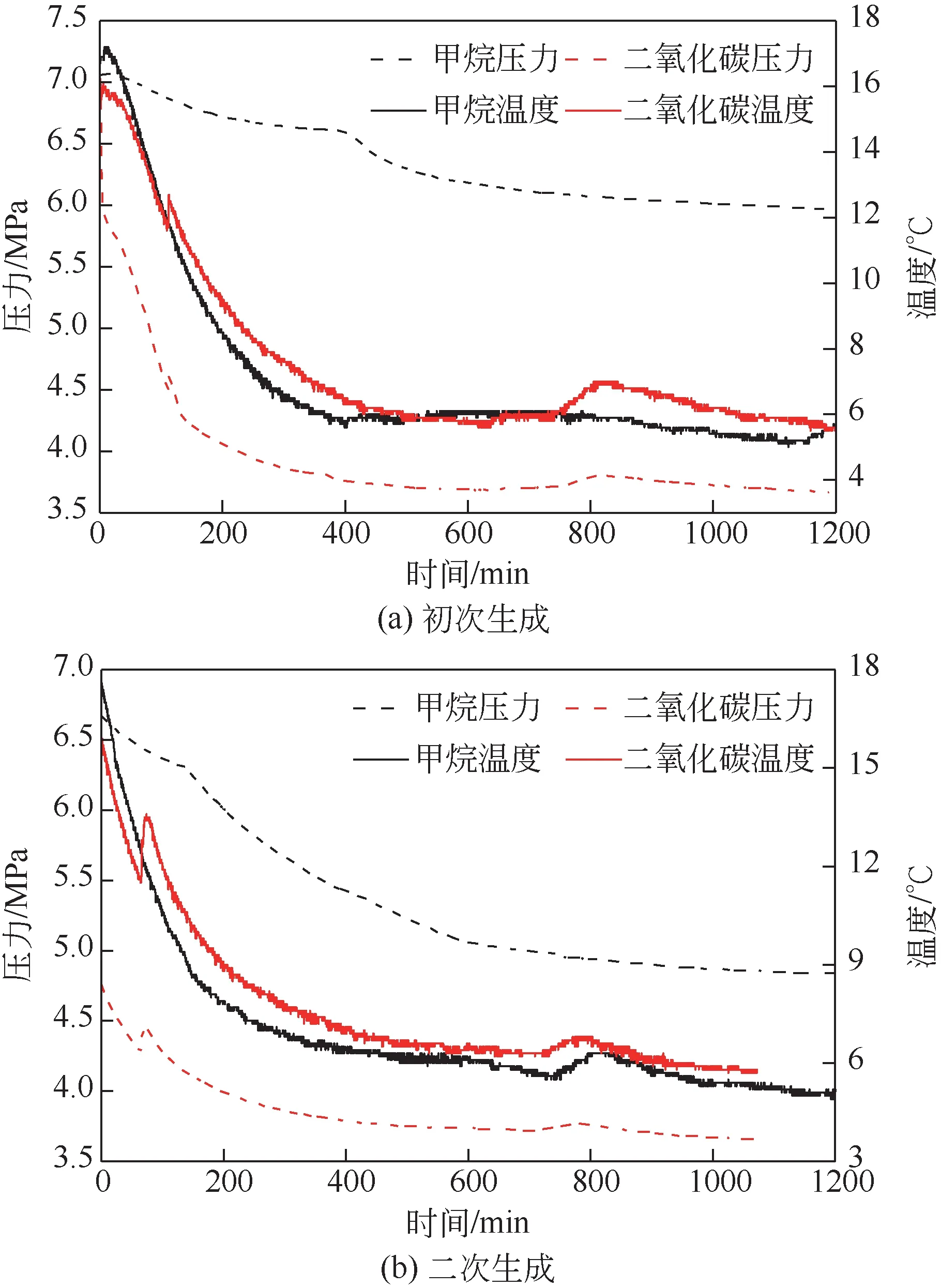

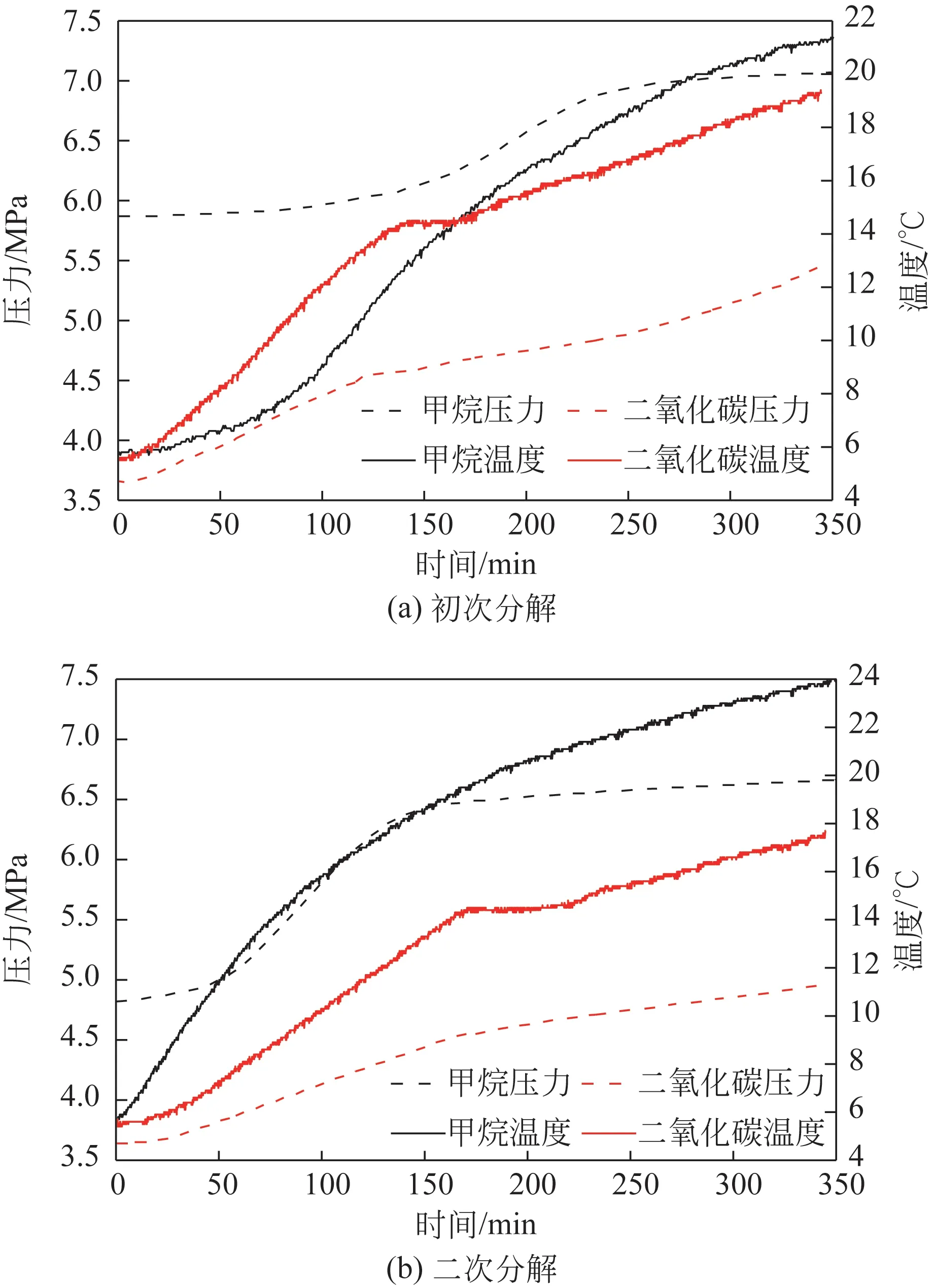

由图10(a)可知,在初次生成时,二氧化碳水合物有着比甲烷水合物更短的诱导期,在150min左右即开始大量生成,而甲烷水合物在400min 左右才开始生成。且对生成量来说,二氧化碳水合物的生成量远大于甲烷水合物的生成量。在第二次生成时[图10(b)],甲烷和二氧化碳水合物的诱导期都有了很大缩短,二氧化碳水合物在100min 时即开始大量生成,甲烷水合物在190min 时即开始大量生成,但结合初次生成来看,总生成量仍有较大差距。原因在于:首先,两者生成水合物的温压条件不同,甲烷水合物生成的温压条件比二氧化碳水合物的更为苛刻,在相同实验条件下,相当于为二氧化碳提供了更大的过冷度和压差等驱动力;另外,相对于甲烷,二氧化碳在水中的溶解度更高,因此与水的混合程度更高,两相接触面积更大。综上,这些因素导致了二氧化碳水合物的生成量大于甲烷的生成量。

图10 甲烷和二氧化碳水合物生成对比图

2.3.2 典型分解对比

由图11(a)可得,在初次分解时,二氧化碳水合物初始时比甲烷水合物分解得更快,原因是在起始时,二氧化碳水合物的未紧实部分分解形成液滴,逐渐形成一个液体通道,随着水合物的不断分解,二氧化碳不断逸出。而甲烷水合物颗粒在水中分解后,由于甲烷为气泡状态且上覆有水合物层,气泡无法逸出,因此开始分解速度较慢。此后甲烷水合物层开始分解,气泡逐渐从液相中逸出,开始大量分解。而在不密实的水合物分解完成后,液液界面上的水合物层阻止了二氧化碳水合物的进一步分解,从而使得二氧化碳进入缓慢分解状态。最终,甲烷水合物基本分解完成而二氧化碳水合物残余量更多。由图11(b)可知,对于二次分解,起始也是二氧化碳水合物的分解速率略大于甲烷水合物。但50min时,甲烷气泡累积开始大量逸出,二氧化碳液体逐渐析出,但少于甲烷水合物的分解,甲烷分解速率即超过二氧化碳水合物分解速率。随后,二氧化碳水合物缓慢分解而甲烷快速分解,两者都于150min 左右,基本分解完成。在此之后两者都随着温度的上升,压力缓慢增长。

图11 甲烷和二氧化碳水合物分解对比图

综上,对于生成来说,可见二氧化碳水合物生成诱导时间比甲烷水合物更短,生成速率更快,生成的量更大,但随着生成次数的增加,两者诱导时间、生成速率以及生成量差距逐渐变小;对于分解来说,二氧化碳水合物初次分解更快,而甲烷水合物二次分解更快。原因是由于初次分解时,水合物量小且分散,分解产生的气泡不易逸出;而随着混合程度的增大,甲烷水合物分解产生的液滴更大,气泡逸出速度更快量更多,因此分解速度大大加快,而二氧化碳的两次分解速率差距不大。综合来看,二氧化碳水合物分解速率小于甲烷水合物分解速率。且分解的量更小,原因是由于二氧化碳与水均为液体,两者混合更为充分,水合物生成的量更大且更密实,因此分解残余的量更大。实验结果有利于二氧化碳的海洋封存。

3 记忆效应分析

水合物记忆效应机理目前有两种假说:第1种假说认为水合物分解后,溶液中存在的部分多边形水分子簇或微小的水合物笼形晶体结构是加速水合物的再次形成导致记忆效应产生的主要原因;第2种假说认为水合物分解后,客体分子以尺寸足够小、内压足够大的纳米气泡的形式溶解在溶液中,从而促进了水合物再次生成的结晶成核过程。

图12 即为根据实验数据制作的二氧化碳水合物初次二次生成图。对于上釜来说,记忆效应不明显,两者反应完成后达到一相同压力处。在200min 之前,初次生成快于二次生成,压力下降到一定值后,两者压力稳定,都不再变化。对于下釜来说,记忆效应明显,二次生成明显比初次生成诱导时间短,但初次生成压力下降较快,且压力最终都恢复至同一值,可见记忆效应并不能增加水合物生成的量以及反应速率。

图12 初次二次生成过程温压对比图

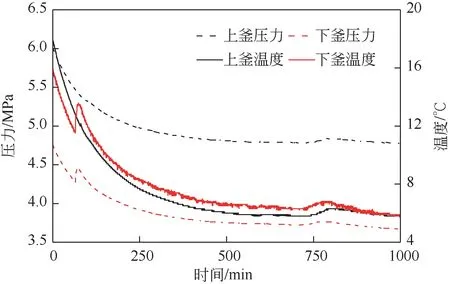

图13 即为二氧化碳水合物初次二次分解图。由图可得,对于上釜来说,起始时(50min 之前)二次分解比初次分解温度上升的慢,原因在于,初次生成相较于二次生成,液液界面稳定,水合物被分为两个部分,即液面之上和液面之下,而液面之上的水合物由于分散且量小,因此此阶段初次分解快,温压上升快;50~125min时,两者保持几乎相同速率分解;125min 之后,初次分解速度缓慢,二次分解仍保持较快速度,原因在于,初次生成降温时二氧化碳液体不断溶解,形成了液体通道,从而在下部形成了一整块的水合物。升温分解到一定程度时,液体析出,水合物完全分解。只在界面处残留少量水合物难以分解。但由于二次生成时二氧化碳和水更加分散,没有清晰的界面,因此导致生成了多块水合物,持续分解,最终导致一部分气泡滞留于水中,无法逸出。对于下釜来说,二次分解温度上升速率在全过程均低于初次分解,其原因在于相比于初次生成,二次生成两相混合更加充分,使得水合物分解较慢,气泡逸出较慢,温度和压力上升慢。这些现象从侧面说明水合物分解产生的气泡/微纳米气泡与记忆效应有重要的关联。

图13 初次二次分解过程温压对比图

综合来看,记忆效应可以缩短诱导时间,增加分散程度,但对二氧化碳的生成影响不大。对于分解来说,由于初次分解产生的气泡/微纳米气泡滞留于水中,使得二次生成水合物的分散程度增加,延缓了水合物的二次分解。

4 结论

采用双透明反应釜的水合物实验平台,利用高清摄像机详细观察记录了水合物的生成分解过程。在实验数据基础上,明晰了水合物的生成分解演变特征及搅拌对其的定量影响,揭示了水合物记忆效应的特性,并与甲烷水合物进行对比,得到主要结论如下。

(1)搅拌对水合物的生成有着促进作用。经搅拌后,两相得以充分混合,接触面积增大,在400r/min的转速下,诱导时间最大可减少40%,生成阶段压降速率增大达15%,从而生成了更多的水合物。同时由于生成了更厚且致密的水合物,延缓了分解。

(2)二氧化碳水合物生成诱导时间比甲烷水合物更短,生成速率更快,生成的量更大。但随着生成次数的增加,两者的诱导时间、生成速率以及生成量差距逐渐缩小。同时二氧化碳水合物分解的量更少,残存的量更大。实验结果有利于二氧化碳的海洋封存技术的研究与应用。

(3)记忆效应的存在虽可以缩短二氧化碳水合物生成的诱导时间,但对于最终生成的量和压力稳定时间并无影响。其对分解起到一定的延缓作用,二次分解慢于初次分解,且分解的量更小。

(4)搅拌情况下生成水合物速度快且量更多,随着搅拌时间增加,水合物也更难以分解。而记忆效应的作用不明显。因此在实际工程中,应合理选择搅拌速率来提高反应速度。