乙烯装置急冷系统设计及优化方法

辛江,张来勇,赵唯,隋蕾

(中国寰球工程有限公司,北京 100012)

乙烯技术包括裂解、急冷、压缩、分离和产品精制等工艺,工艺复杂,温度跨度大(-160~850℃),技术集成难,关键装备制造难,技术壁垒高。中国寰球工程有限公司根据国家重要战略需求,于2000 年左右开展乙烯成套技术开发工作,开发的百万吨级大型乙烯成套技术于2012 年实现首套工业应用,各项指标达国际先进水平。此后,为适应原料多样化、轻质化的发展趋势,又相继开发出煤基原料裂解制乙烯成套技术和乙烷裂解制乙烯成套技术,形成从乙烷、轻烃、石脑油到柴油和原油等完整的、适应不同复杂原料的系列乙烯成套技术。两个乙烷制乙烯国家示范工程——兰州石化长庆公司80万吨/年乙烷制乙烯项目和独山子石化公司塔里木60万吨/年乙烷制乙烯项目于2021 年8 月相继一次开车成功,装置连续平稳运行,并填补了国内技术空白。

裂解原料的变化推动了乙烯技术的发展,由于急冷系统处于裂解炉和分离系统的衔接部位,要适应不同原料的裂解气,因此不同特色的急冷技术发展迅速。本文着重对乙烯急冷技术进展进行阐述,突出自主乙烯技术的急冷技术特点。

急冷系统主要由急冷油塔、急冷水塔、工艺水回收系统等组成,担负着乙烯裂解气初分馏功能,主要目的是实现油品预分馏、较低品位热量回收以及循环回收工艺水。由于其处理的裂解气组分复杂、操作条件要求高、长周期运行瓶颈多等特点,是乙烯装置平稳运行的关键单元。

裂解气由氢气、甲烷、乙烯、乙烷、丙烯、丙烷、丁二烯,其余碳四、碳五、苯、甲苯、二甲苯、苯乙烯、其余C~C等确切组分和C以上复杂组分构成。C以上组分为汽油、柴油、燃料油等,为简化一般采用虚拟组分进行替代,虚拟组分切割为裂解汽油(C-NBP 为205℃)、轻燃料油(NBP 为205~281℃)、重燃料油(NBP>281℃)。急冷区的目的是将绝大部分汽油、全部燃料油切割下来。

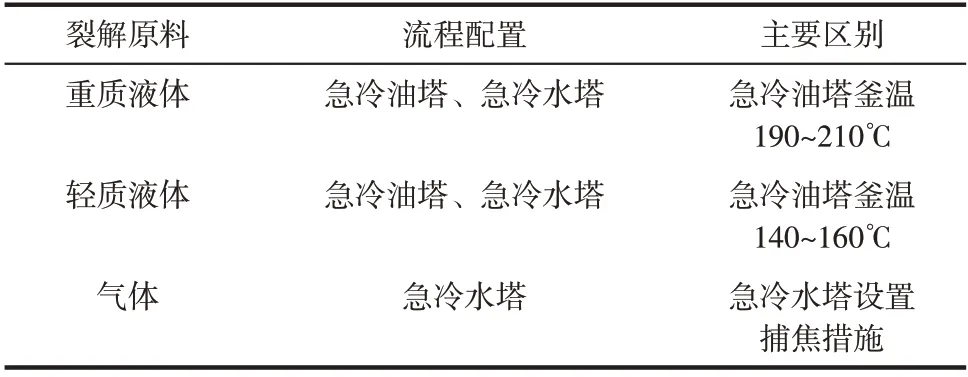

由于裂解原料的差别,裂解气进入急冷区的温度存在较大差别。裂解过程是强吸热反应,反应产物为830~870℃的气相,为减少二次反应和实现高品位热量的利用,高温裂解气一般降温到350~550℃。裂解气经过一急冷、二急冷或者三急冷回收热量,具体配置因原料轻重不同而异。一般来说,裂解原料越重,裂解产物中重组分含量越多,对应的露点温度越高,通过急冷换热器只能获得较窄温度范围的热量。根据裂解原料的不同,分为重质液体原料、轻质液体原料、气体原料(乙烷、丙烷)的急冷流程。裂解产物中重组分含量不同,急冷油塔釜温维持不同温度。气体原料的裂解产物中重组分非常少,裂解气以气相形式进入急冷区,仅设置急冷水塔,不设置急冷油塔,难点在于如何脱除夹带的少量重组分和焦粉。不同急冷流程对比见表1。本文根据急冷系统的特点,分析不同流程技术应注意的设置原则和优化要点。

表1 不同急冷流程的差别对比

1 液体裂解原料急冷区技术要点

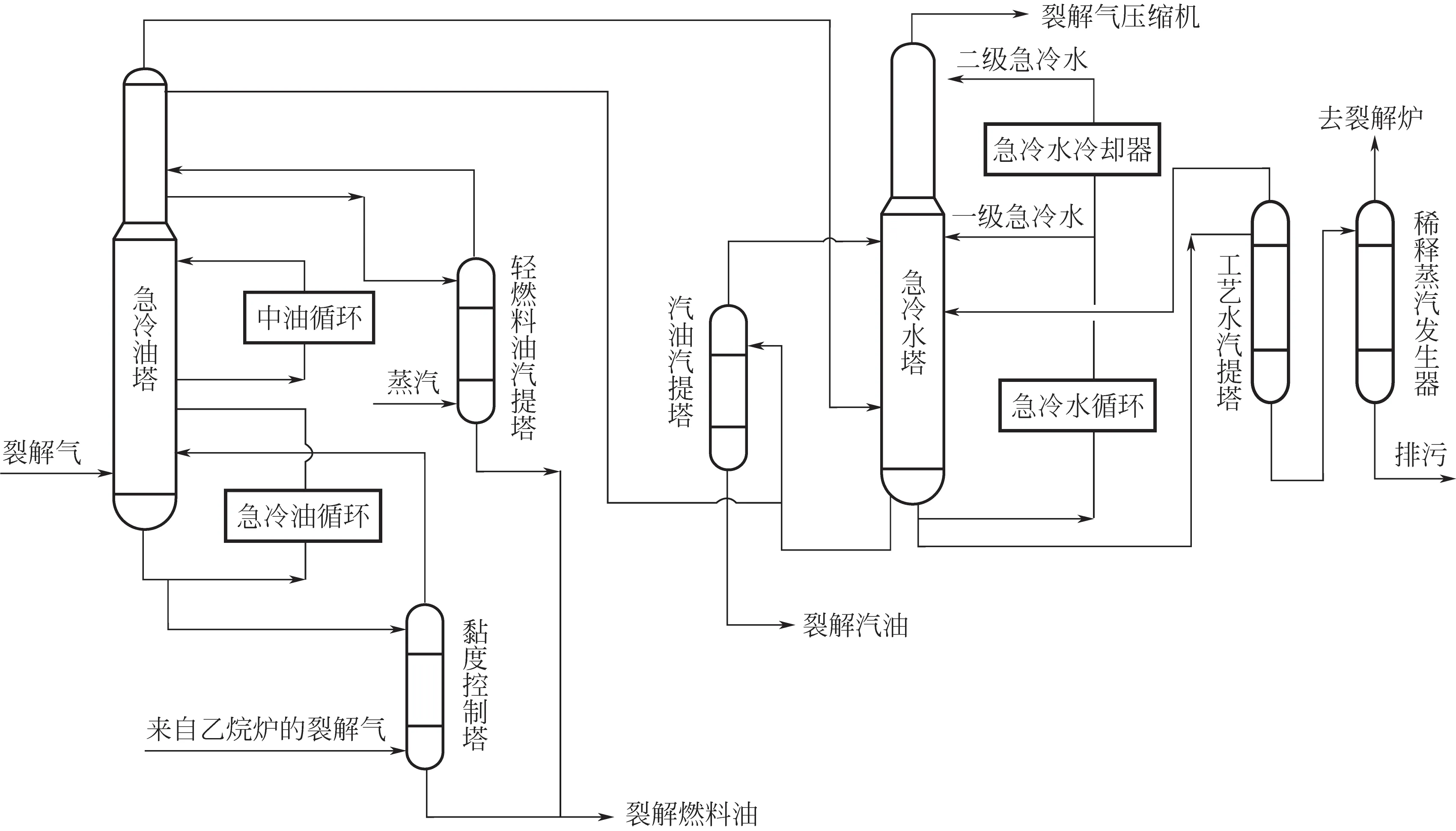

相比轻质原料,重质液体原料的急冷流程较为复杂,控制参数多,是目前乙烯装置较为常见的流程。图1所示为典型的重质液体原料急冷流程,在急冷油塔中,裂解气依次与急冷油、中油、汽油逆流接触换热而被冷却,重燃料油(含焦粉)、轻燃料油被脱除,热量被回收。塔顶馏出物是汽油及轻于汽油的馏分。系统设有两个油循环回路,分别是急冷油循环和中油循环,二者温位不同,目的是最大限度地回收热量。急冷油和中油是裂解气中重馏分油和中间馏分油冷凝、分离而成的。

图1 典型的重质液体原料急冷系统示意图

急冷油塔塔底为重燃料油和焦粒的混合物,称为急冷油,其一部分作为回流,另一部分作为裂解炉急冷器的急冷介质。急冷油循环中积累的多余重馏分油在黏度控制塔处理后作为重燃料油,其与来自中油段累积的轻燃料油合并为燃料油产品输送至装置界区外,通常调整两者的采出量控制急冷油的黏度。焦粒通过滤器被除去。

来自急冷油塔的裂解气在急冷水塔中依次与一级急冷水和二级急冷水逆流接触换热被冷却,冷却后的裂解气进入裂解气压缩机一段吸入罐。冷凝下来的稀释蒸汽和裂解汽油组分进入油水分离器,分离出的大量急冷水进入急冷水循环系统,只有少量急冷水作为工艺水送去稀释蒸汽发生系统;大量油相作为回流汽油返回急冷油塔塔顶,少量去汽油汽提塔。

1.1 热量分配原则

通常裂解气经过一急冷后,初期温度为400℃左右,在急冷区依次通过急冷油塔、急冷水塔,热量得到回收,最终40℃左右的裂解气进入压缩单元。

急冷油塔顶温控制在105℃左右,高于裂解气水露点,因此400~105℃的裂解气热量在急冷油塔中回收。为实现热量的高品位利用,急冷油塔设有急冷油循环和中油循环。通常将急冷油塔釜温维持在200℃以上,急冷油循环实现200~180℃的热量利用,此部分热量优先用于发生稀释蒸汽。当裂解原料偏轻时,裂解气中重组分含量偏低,急冷油塔釜温难以维持高温,通常补充富含重芳烃的调质油以维持较高的急冷油温度,此情况下油塔釜温通常维持在较为经济的140~160℃。对于重质原料裂解气,为更好控制急冷油塔的温度梯度,优化热量分配,通常设置中油循环段,回收裂解气120~170℃的热量。在计算急冷油塔时,在保证中油循环的热量满足主要再沸器和预热器的最低要求后,应尽量提高急冷油循环的撤热量,通常急冷油的撤热量是中油撤热量的2~3倍。

急冷水塔进料含有裂解汽油、水和较轻的组分,急冷水塔的目的是将稀释蒸汽和裂解汽油冷凝。被冷凝的稀释蒸汽称为工艺水,经稀释蒸汽发生器汽化后循环回裂解炉。为将废热尽可能利用,急冷水塔釜温控制在80℃,以两段循环形式实现废热梯级利用,减少循环冷却水用量。在计算急冷水塔时,应充分考虑裂解炉热备工况对急冷水塔负荷的影响,急冷水循环系统应有足够的撤热能力,为减少顶部循环所需的冷却水用量,底部循环量一般为顶部循环量的3倍。急冷系统不同撤热循环对比见表2。

表2 急冷系统各撤热循环对比表

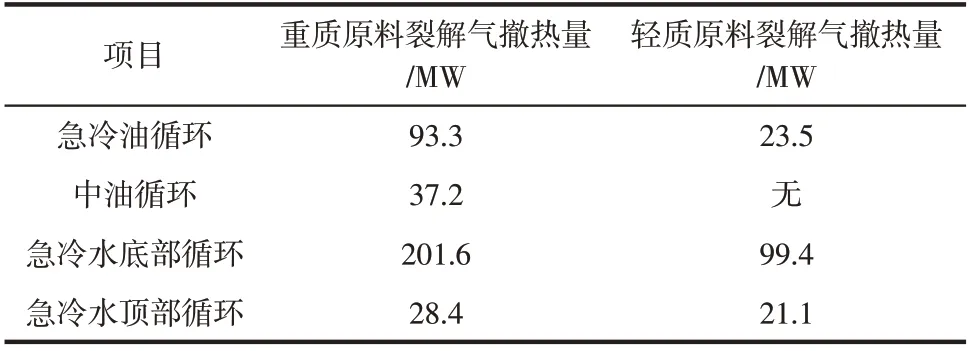

以100万吨乙烯装置为例,采用重质原料和轻质原料急冷区各循环系统的撤热量如表3所示。由表3可知,采用重质原料的乙烯装置裂解气在急冷区的撤热量是采用轻质原料的3倍以上,所以撤热比例分配有较大不同,同时对后分离流程的取热影响也较大。

表3 100万吨乙烯装置急冷系统各循环撤热量对比表

1.2 关键技术参数

在模拟计算时,应以减少高品位热量后移、减少重组分后移为控制点,急冷区两塔体系相互关联,尤以控制急冷油塔的顶温最为关键,其控制效果是由急冷油循环和急冷水循环的撤热量决定。

急冷油塔顶温是设计和操作尤其关注的参数,此温度是稀释蒸汽、裂解汽油与轻燃料油实现分离的主要控制参数。急冷油塔的顶温与塔顶压力、塔顶裂解气组成有关,应重点控制裂解气组成,避免轻燃料油过多进入顶部,并防止汽油组分进入燃料油中。通常调整裂解汽油回流量、轻燃料油采出量、中油撤热量以达到控制目的。部分研究者也对急冷系统进行了灵敏度分析,考察了主要变量对急冷系统的影响。

三个控制变量相互影响,尤其以轻燃料油采出量最为关键,应根据裂解气中轻燃料油含量,合理确定采出量。为实现急冷油塔的操作稳定性和可调整性,一般应保证急冷油塔的回流量稍高,通常是塔顶裂解气量的1/3左右。当裂解原料偏轻时,汽油组分含量下降,出现回流量不足,应从汽油汽提塔或者下游汽油加氢装置返回裂解汽油组分,实现裂解汽油组分的大循环,保证回流量。

1.3 轻质化原料急冷区能量优化

近年来,为提高炼化一体化的经济性,部分乙烯装置的原料除考虑上游炼油装置供来的石脑油、尾油及少量轻质原料外,还尽量利用可得的液化石油气(LPG)、乙烷、丙烷等轻质原料,加大乙烯装置轻质原料比例,以提高乙烯收率,实现更好经济效益。有别于传统重质液体原料乙烯装置,轻质化原料对急冷区的热量分配合理性提出了新要求。

某乙烯装置裂解原料为混合石脑油、LPG、丙烷和乙烷,乙烯收率高达43%,燃料油在裂解气中的质量含量低于2%。基于裂解气组分轻的特点,在裂解炉设计时,可实现裂解气热量的最大利用,液体炉的裂解气温度利用至240℃,气体炉的裂解气温度利用至180℃,裂解气均干式输送至急冷油塔。

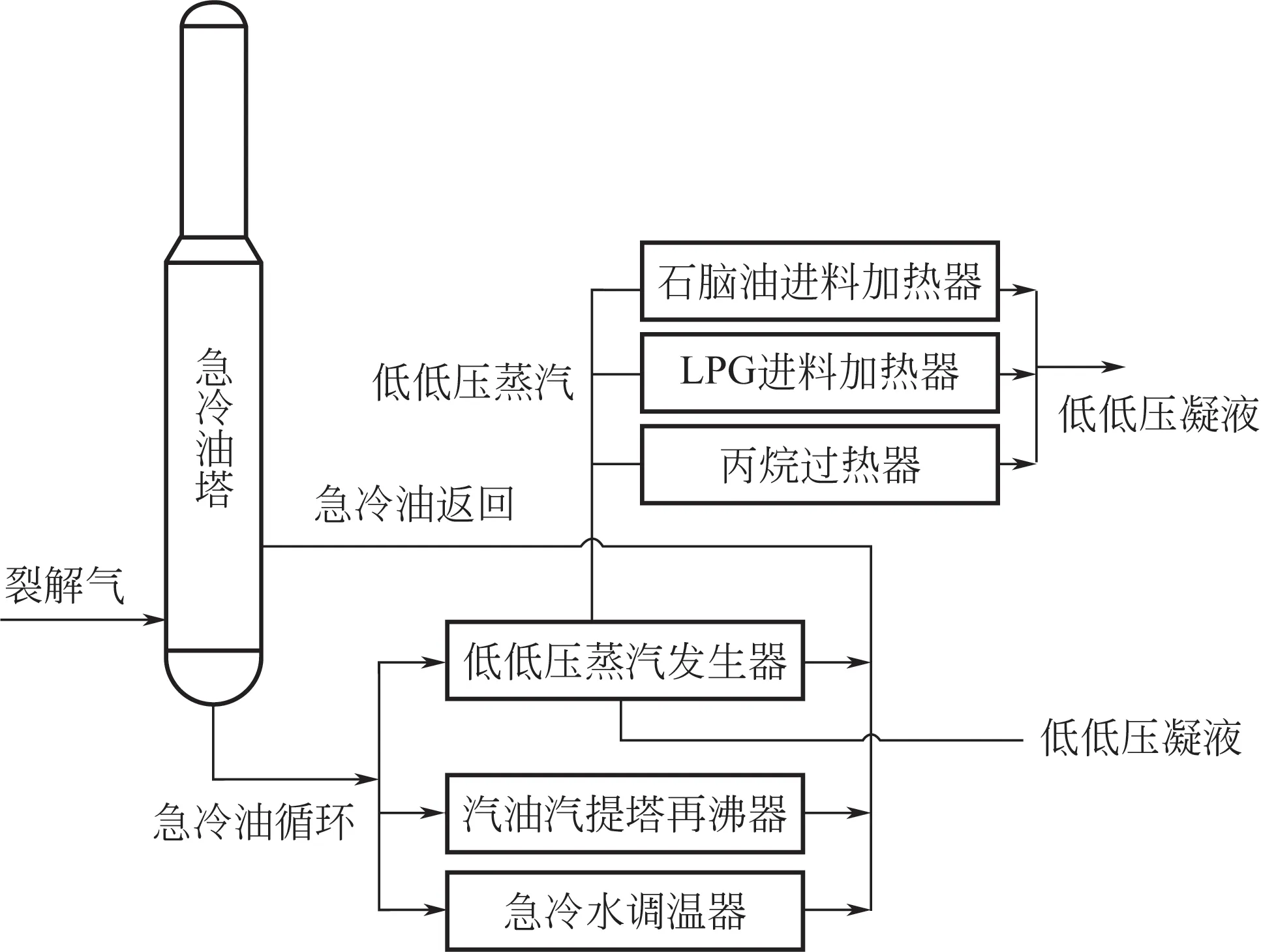

急冷油塔釜温的确定是关键。典型轻质原料的裂解气组成中燃料油以上重组分(NBP>205℃)质量分数约为1.4%,相比重质原料裂解气重组分质量分数4%明显偏少,裂解气的重组分留存在急冷油塔釜的难度加大,塔釜温度难以维持180~200℃,已不具备产生170℃的稀释蒸汽的能力。从急冷油的用户温位考虑,塔釜温度保持在140~160℃范围内是合适的,此温位急冷油可替代部分低压蒸汽,也可用于发生110℃低低压蒸汽。如图2所示,采用轻质化原料裂解的乙烯项目,其急冷油为汽油汽提塔再沸器提供热量,剩余部分发生110℃的低低压蒸汽为原料预热,间接替换低压蒸汽,并设置急冷油与急冷水的调温换热器平衡热量。

图2 某轻质化原料乙烯装置急冷油撤热情况示意图

2 气体裂解原料急冷区技术要点

气体裂解原料是指以乙烷、丙烷或者是乙烷和丙烷的混合物为主要组分的裂解原料。气体原料的急冷区主要特征为仅设置急冷水塔,不设置急冷油塔,采用中压蒸汽间接换热发生稀释蒸汽以满足原料稀释比要求,也可采用原料增湿塔使工艺水直接接触过热原料气满足稀释比要求。不同于液体原料裂解气,气体原料的裂解气组成较轻,其中乙烷裂解气最轻,裂解产物中C以上重组分占比非常低,仅为0.7%左右。气体原料的裂解气可利用的温位能低至175℃,裂解气的撤热不再是主要关注点。急冷区取消急冷油系统,仅通过设置急冷水循环回收余热便可达到裂解气热量利用的目的。

裂解过程中所生成的焦粉、重质油品等直接进入了急冷水塔,使得该塔组分较传统液体原料乙烯装置更复杂,焦粉、重质油和水共存。因此如何保证急冷水、工艺水的水质是气体原料急冷区操作的关键。

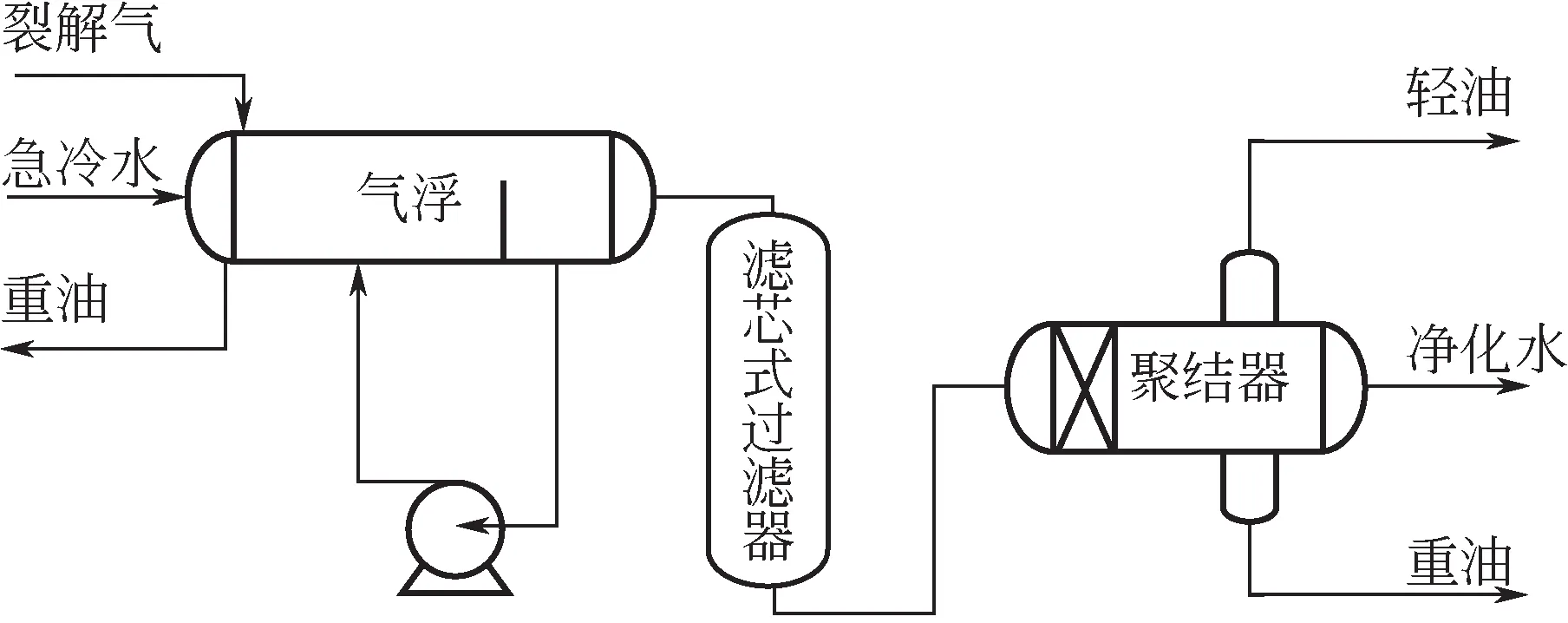

下文以乙烷裂解的急冷流程为例,说明气体原料急冷流程的技术特点,乙烷裂解急冷流程较为简单,不设置急冷油塔,如图3所示。为解决裂解气的除焦问题,按照逐级除焦、分步净化的原则,在流程中依次采用3种除焦措施。在裂解气一级急冷器出口、二级急冷器入口的裂解气总管上设置竖管捕焦器,在急冷水塔下部设置预饱和段,最后对工艺水采用“气浮+聚结”组合净化技术。

图3 典型的乙烷裂解急冷系统示意图

2.1 捕焦器实现焦粉的初步分离

利用“水靴”原理,在裂解气输送过程中,在水平管线下方设置一段类似于“水靴”的竖管,将大量焦粉收集,减少对下游急冷水系统影响;而收集的焦粉在裂解炉切出烧焦时,排入清焦罐,再经排焦阀排放至焦渣收集池清理。

2.2 急冷水塔技术

裂解气直接进入急冷水塔的下部预饱和段,采用饱和的热水洗涤裂解气,减少焦粉带入急冷水中;设置筛板塔盘强化预饱和段的冲洗效果,减少焦粉进入急冷水系统。为保证预饱和段的洗涤效果,应加大洗涤水的循环量。预饱和段的洗涤水进入油水分离器进行沉降分离,澄清后的洗涤水返回预饱和段,沉降后的焦油、焦粉和水的混合物进入焦油沉降罐,浓缩后的焦油焦粉最终进入焦渣过滤器过滤后外送。

洗涤后的裂解气进入常规的急冷水塔中上部,经过两段水洗后,温度降低到40℃以下进入裂解气压缩机。

2.3 “气浮+聚结”的净化技术

气体原料急冷区由于缺少急冷油塔,仅通过急冷水塔难以有效去除裂解气中的焦油和焦粉,导致工艺水中含有微量的焦油和焦粉,这些组分与水的密度相近,表面张力较小,工艺水的净化难度加大,容易造成急冷水塔乳化,加剧稀释蒸汽发生系统设备的腐蚀。

气体原料的工艺水常规净化处理方法为“过滤加聚结”及“气浮加核桃壳过滤”。从实际运行情况看,过滤器和聚结器极易堵塞,频繁切换过滤器,难以保证聚结器长周期运行,而且滤芯式过滤器和聚结器难以再生利用,频繁更换,导致运行费用高;另一种常规的净化处理方法为气浮加核桃壳过滤,气浮方法多用于废水处理工艺,对焦油、焦粉有一定的处理效果。剩余的焦粉和焦油,需进一步通过核桃壳过滤器去除,核桃壳过滤器需设置多台串联操作,并且需反冲洗再生,占地和投资较大,运行费用高。

为了保证工艺水的净化效果,开发了“气浮+聚结”的净化技术,见图4。该技术通过油水分离器,将密度比水低的燃料油和比水重的焦油初步沉降分离,进入气浮设备,将裂解气通入工艺水中,以微小气泡形式从水中析出,作为载体将急冷水中的焦油焦粉黏附在气泡上,随着气泡一起上浮到水面实现分离。工艺水中大部分的焦粉和游离油经气浮设备脱除后,再经过滤器和聚结器聚结分离出游离油,达到指标要求。本技术充分利用气浮和聚结原理,实现工艺水水质的梯级深度净化,保证装置长周期运行。

图4 气体裂解原料工艺水净化流程示意图

2.4 某乙烷制乙烯项目除焦运行情况

某乙烷制乙烯项目于2021 年开车,急冷区采用了上述三种除焦措施,实际运行情况良好。通过在裂解气总管上设置短管捕焦器、急冷水塔下部设置预饱和段及“气浮+过滤+聚结”的组合工艺起到了很好的除焦效果。

3 结语

由于裂解原料的变化,急冷区的工艺流程需针对性设计,以实现热量利用的最大化。本文介绍了急冷技术在乙烯生产中的作用,以及不同原料急冷流程的设计技术要点和优化方法。文章详细分析了液体原料的急冷油塔撤热原则和塔顶温度控制原则,提出了主要控制和优化要点,并给出实际案例。

随着原料轻质化,乙烷裂解的急冷流程受到关注,本文针对乙烷裂解气的焦油、焦渣脱除,提出了三种技术方案,系统全面地解决了工艺水净化问题,保证装置长期稳定运行。

未来,乙烯装置急冷技术还有进一步优化的空间,如可设置低温热回收系统,回收60℃以下的急冷水热量。减少冷却水消耗、优化急冷油除焦系统、降低急冷油黏度、避免急冷水乳化等问题都是值得持续研究的内容,为乙烯行业进一步节能降耗、绿色低碳发展做出贡献。