基于热流逸效应的燃煤电厂烟气二氧化碳分离系统

曾成,卢苇,蒙仕达,覃日帅

(广西大学机械工程学院,广西南宁 530004)

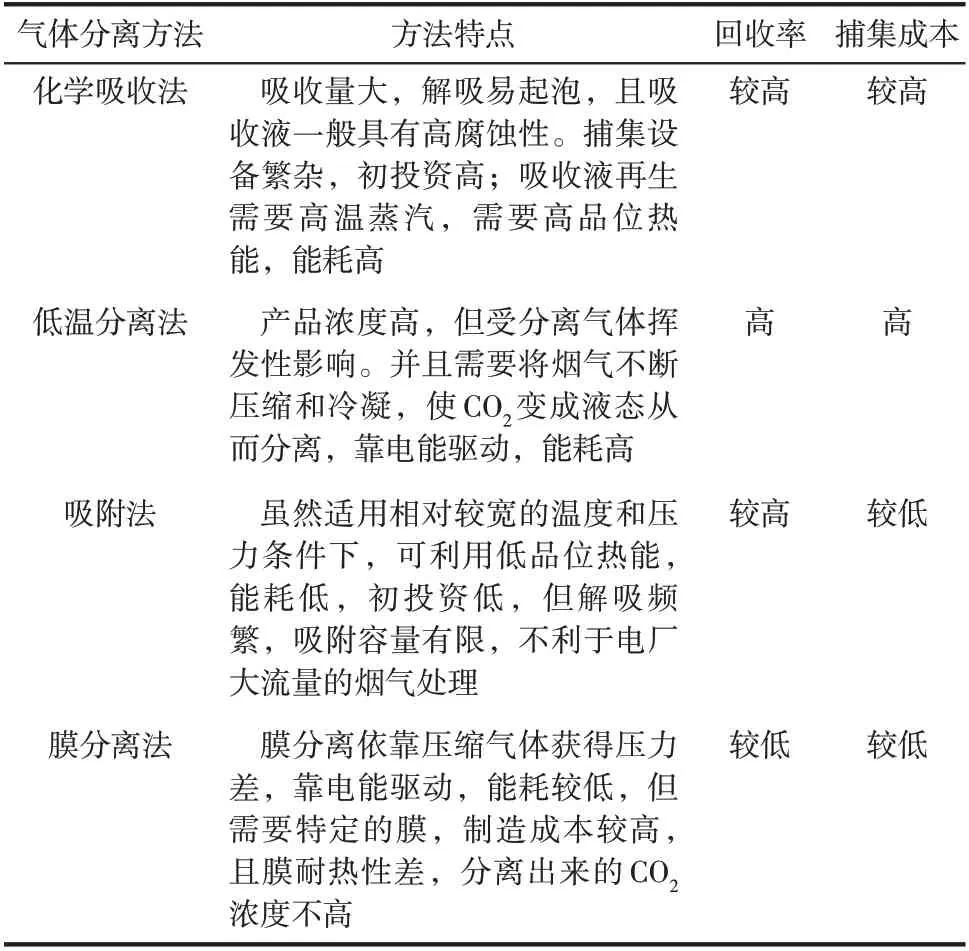

随着能源消费与日俱增,我国的碳排放快速增长,其中能源活动排放量占总排放量的86.9%。作为全球最大的碳排放国,我国承诺于2030 年前实现碳达峰,并努力争取2060 年前实现碳中和。因此,在不断扩大使用太阳能、风能等可再生能源的同时也要重视使用化石能源而排放的CO的分离和捕集。目前,常规脱碳方法有吸收、吸附、低温分离、膜分离等,它们的优缺点归纳于表1。高能耗是分离CO面临的主要问题,而同时有大量余(废)热资源未得到有效利用(回收利用率只有30%),故探索一种直接利用余(废)热分离和捕集CO的技术对实现碳中和目标有着重要意义。

表1 几种CO2捕集方法对比[3]

近年来,人们已开始尝试利用温差引起的热流逸效应(thermal transpiration effect)进行气体分离。若气体在微通道(或者膜的微孔)内流动,当微通道(微孔)的特征尺寸与气体分子的平均自由程相当或更小且微通道(微孔)壁面存在沿气体流动切线方向的温度梯度时,壁面附近的气体分子会自发地由冷端向热端运动(热蠕流),随着流动的发展,热端与冷端形成压差后又产生由热端流向冷端的压力驱动流(泊肃叶流),这一现象称为热流逸效应。较明显的热流逸效应发生在过渡流区域和自由分子流区域,即努森数≥0.1 的区域。由于热流逸效应的存在,只需热能即可驱动气体在微通道(微孔)内流动;若是混合气体发生热流逸效应,不同组分会因分子平均自由程不同而出现流动差异,故锁定并强化这种差异可构造不同于传统气体分离方法的新方法。Tamura等研制了努森泵结构的台式同位素气体分离器,实验结果表明发生于努森泵的多孔膜内的热流逸效应可使目标组分气体的物质的量浓度不断提高,论证了其用于气体分离的可行性。Nakaye 等搭建了气体分离器的实验模型,在温差为45K 和压差小于2kPa 时可实现He-Ar二元混合气体中组元物质的量浓度明显地变化。Matsumoto 等在膜分离的基础上增加热流逸效应,采用He-Ar 二元混合气体在33K 温差下进行实验,发现在膜面积相同的情况下可获得更高的分离纯度。卢苇等设计了一种热流逸式气体分离系统,可用于分离焦炉煤气制氢。许知洲等进一步建立了该系统的多级串联数学模型。卢苇等提出了一种基于热流逸效应与涡流冷热效应的气体分离系统,其特点是通过调整运行工况即可获得多种气体产品。这些研究表明,不论从微观还是宏观角度来看,利用热流逸效应分离CO不失为一种新颖的碳捕集方法。

本文尝试将热流逸效应用于分离燃煤电厂烟气中的CO,主要工作为结合电厂余热梯级利用特点,提出相应的CO分离系统并建立其数学模型,进而分析其分离特性和能耗特点,并讨论其可行性。

1 基于热流逸气效应的CO2分离系统

1.1 气体分离系统的构建及工作原理

本文提出的烟气CO分离系统见图1,主要包括多个热流逸式气体分离器(分离CO的核心装置)、烟气余热换热器、吸收式制冷系统等。单个分离器的分离效果有限,不一定能满足实际需求,为更有效地分离气体,需将多个分离器串联,通常串连级数越多,分离效果越好。

图1 基于热流逸效应的燃煤电厂烟气CO2分离系统

该系统按如下原理工作。高温烟气经除尘脱硫脱硝处理后进入CO分离系统,首先用于驱动吸收式制冷系统制备冷冻水,随后从制冷系统发生器出来的烟气进入烟气换热器制备热水。冷冻水流经各个气体分离器的冷腔以维持其在较低的温度,热水流经各个气体分离器的热腔以维持其在较高的温度,从而在冷、热腔之间形成一定的温差;冷、热腔温差可通过冷、热腔换热器的流量调节阀来控制。冷、热水系统均采用同程式,保证每个气体分离器的冷、热腔换热器的入口水温一致并便于流量调节。从烟气换热器出来的烟气进入第1级气体分离器热腔,调节减压阀,烟气由减压阀流入该级的冷腔,在冷、热腔之间形成一定的压差。在冷、热腔温差驱动下,气体分离器的微通道产生热流逸效应,烟气中除CO外的其余非目标组分(others)大多经微通道流回热腔,由热腔排气口排出,各级排出的气体统一汇入总排气管输送回收。留在冷腔的气体(包含大部分CO)则进入到下一级气体分离器继续分离,由此CO浓度得以逐渐提升,调整分离器冷、热腔之间的温差和压差可调整CO的分离浓度,达到设定浓度后排出分离系统,进入后续处理环节。

1.2 系统数学模型

1.2.1 CO分离过程

在每一级分离器中,混合气体各组分的流量差异是分离的关键。混合气体中不同组分之间存在分子扩散,同时当微通道内存在温差产生的热流逸流和压差产生的泊肃叶流时,还有浓度差产生的浓度差流动,故引入流动系数与扩散系数来描述各组分的净流量。在第级分离器中目标组分CO和非目标组分流过单个长为的微通道的净质量流量分别为式(1)、式(2)。

式中,和分别为目标组分CO和非目标组分的净质量流量,kg/s;和分别为流动系数和扩散系数,可根据文献[10]的方法计算;为混合气体的平均压力,Pa;为混合气体的平均温度,K;为微通道的截面积,m;为玻尔兹曼常数,=1.38066×10J/K;和分别为目标组分CO和非目标组分的分子质量,kg;是目标组分CO的物质的量浓度,mol/mol。

在第级分离器中,目标组分CO和非目标组分流经个并联的微通道的净摩尔流量分别为式(3)、式(4)。

式中,和分别为第级分离器中目标组分CO和非目标组分的净摩尔质量流量,mol/s;为目标组分CO的摩尔质量,kg/mol;为非目标组分混合气体的折算摩尔质量,kg/mol。

因微通道的尺寸大小与努森数相互耦合,故一旦努森数确定,微通道的截面积也随之确定,即式(5)。

式中,为混合气体分子的平均自由程,m;为微通道的直径,m。

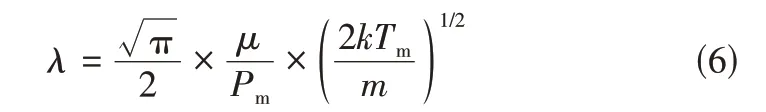

根据Kosuge 等以及Takata 等的研究结果,硬球分子模型可较好地描述混合气体中分子之间的碰撞规律,那么混合气体分子平均自由程可表示为式(6)。

式中,为混合气体的动力黏度,N·s/m,可根据文献[13]的方法计算。

混合气体在冷腔和热腔的温度与压力有如下关系[式(7)]。

式中,和分别为混合气体在微通道冷、热两端的压力,Pa;和分别为混合气体在微通道冷、热两端的温度,K;为微通道中热流逸流系数与泊肃叶流系数之比,根据文献[10]确定。

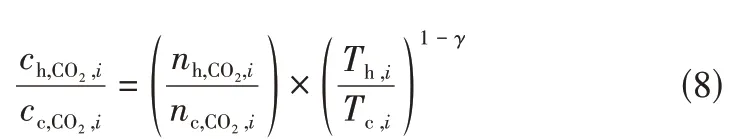

根据道尔顿分压定理,在第级分离器中目标组分CO在微通道冷、热两端的物质的量浓度之比为式(8)。

式中,和分别为第级分离器中目标组分CO在热腔和冷腔的物质的量浓度,mol/mol;和分别为第级分离器中目标组分CO在冷腔和热腔的分子数,m;和分别为第级分离器中混合气体在微通道冷、热两端的温度,K。

那么对于多个分离器依次串联的情况,可得出经第级分离器后进入第+1 级分离器的目标组分CO的物质的量浓度为式(9)。

式中,为第+1级冷腔混合气体中目标组分CO的物质的量浓度,mol/mol;Δ为目标组分CO在第级冷腔和第级热腔之间流动的净分子数,m。

二氧化碳回收率为式(10)。

式中,为产品气体中二氧化碳的摩尔质量流量,mol/s;为原料气体中二氧化碳的摩尔质量流量,mol/s。

1.2.2 系统运行能耗及效率

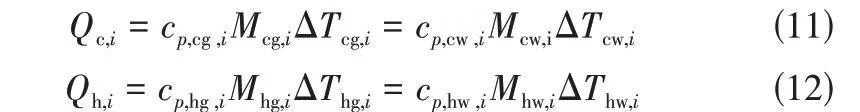

在级串联的系统中,第级分离器内的混合气体与热腔换热器、冷腔换热器的换热量分别为式(11)、式(12)。

式中,和分别为混合气体在第级分离器的热腔和冷腔内的换热量,kJ/s;c和c分别为第级分离器热腔和冷腔中混合气体的定压比热容,kJ/(kg·K);为第级分离器热腔内混合气体的净质量流量,kg/s;为第级分离器冷腔内混合气体的净质量流量,kg/s;Δ和Δ分别为第级分离器热腔和冷腔中混合气体进出口的温差,K;c和c分别为第级分离器热腔换热器中热水和冷腔换热器中冷冻水的定压比热容,kJ/(kg·K);和分别为第级分离器热腔换热器中热水和冷腔换热器中冷冻水的质量流量,kg/s;Δ和Δ分别为第级分离器中热水流经热腔换热器进出口的温差和冷冻水流经冷腔换热器进出口的温差,K。

分离系统采用吸收式制冷系统来降低各个气体分离器冷腔的温度,其制冷量为式(13)。

式中,为制取冷冻水所需要的冷量,kJ/s;COP为吸收式制冷系统的制冷系数,W/W。

加热热腔的热水系统消耗的热量为式(14)。

式中,为加热热腔的热水系统所需要的热量,kJ/s。

烟气余热可梯级利用,高温烟气首先进入吸收式制冷系统的发生器内换热,温度由降到,放热量为式(15)。

从发生器出来的烟气进入烟气余热回收器加热热水,出口温度降到,放热量为式(16)。

更进一步地,为了揭示该系统的能量品位变化,采用㶲来分析。烟气物理㶲为式(17)。

式中,H为物系所处状态的焓,kJ/kg;为物系在环境态(、)下的焓,kJ/kg;S为物系所处状态的熵,kJ/(kg·K);为物系在环境态(、)下的熵,kJ/(kg·K)。

烟气化学㶲为式(18)。

式中,为组分的摩尔分数,%;c为混合物中各纯组分的标准摩尔化学㶲,kJ/mol;为摩尔气体常数,=8.314472×10kJ/(mol·K)。

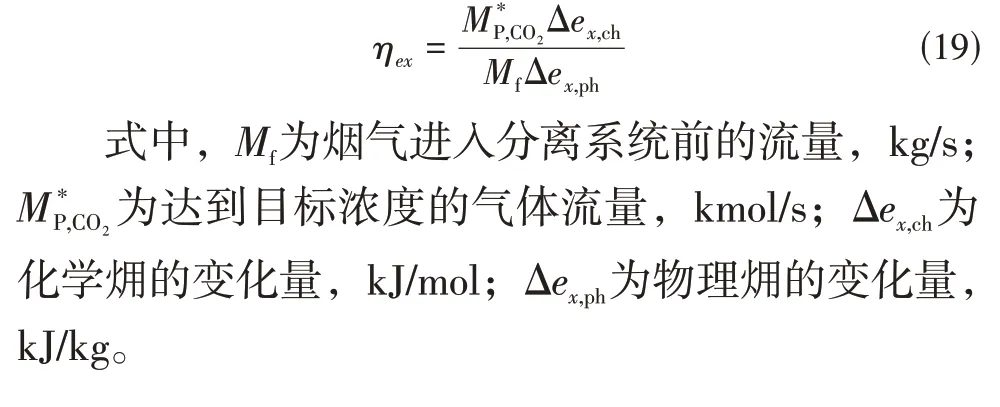

该分离系统的代价是烟气物理㶲的减少,收益是分离后CO浓度提高而引起的化学㶲的增加;其㶲效率定义为收益㶲与代价㶲之比,即式(19)。

2 分析与讨论

2.1 计算参数的确定

以典型的1000MW 燃煤电厂烟气为研究对象,其主要组分为CO、O、HO、N以及少量的SO和NO等。考虑到进入分离系统的烟气已经过除尘和脱硫脱硝处理,那么可认为其只含有CO、O、HO 和N4 种组分,它们的浓度和物性参数分别见表2和表3。

表2 烟气组分物质的量分数[16] 单位:%

表3 几种气体的物性参数

对于烟气中含量较高的两种成分N和CO,设定温差Δ=20K时,它们之间质量流量的差异如图2 所示。可以清晰地看到在过渡流区域(0.1<<10)内,二者的流量差异都较为显著,而进入分子自由流区域(≥10)后,二者的流量差异较小。另外,从工程应用的角度看,自由分子流状态下气体的质量流量太小,不宜考虑。因此为便于讨论,可令=0.15。

图2 热流逸效应下CO2和N2净质量流量随Kn的变化

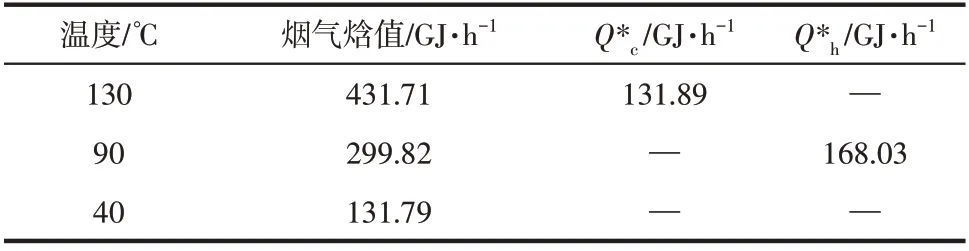

根据文献[16],1000MV 的电厂烟气经脱硫脱硝后排放量修正为3180t/h,温度为120~130℃,进入第1级气体分离器的初始压定为101.3kPa。单效溴化锂吸收式制冷系统利用高于75℃的热源即可制得5~8℃的冷水。参考图1,设为130℃、为90℃、为40℃,系统运行参数见表4。

表4 系统运行工况

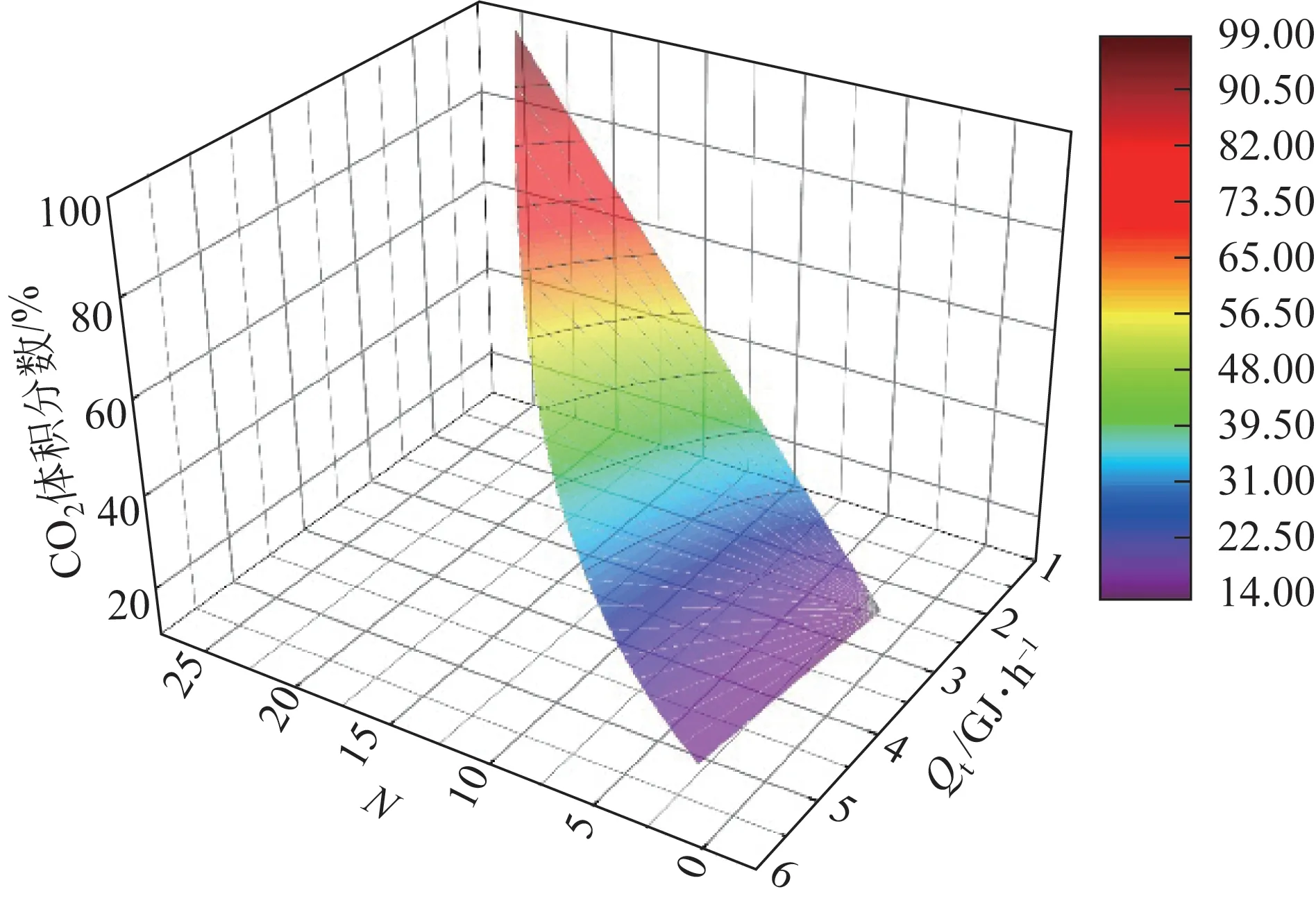

2.2 CO2分离过程

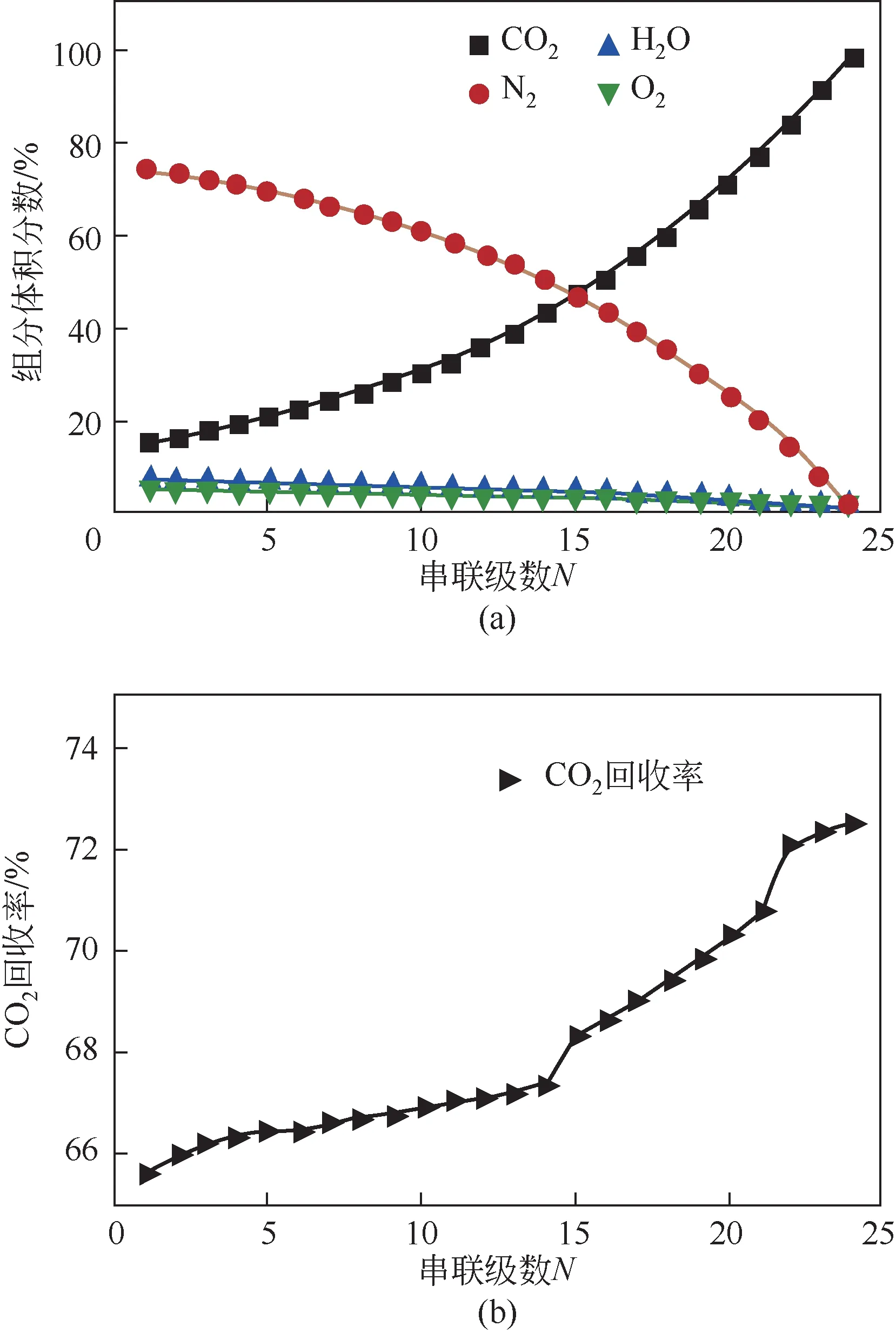

如图3 所示,CO的浓度及回收率均随气体分离器串联级数的增加而升高;烟气经24 级气体分离器串联的分离系统处理后,CO摩尔分数可由13%提升至98.89%。考察CO回收率和CO浓度的变化发现,由第1级串联至第14级时,CO摩尔分数从13%增长到42.46%,但回收率仅从65.7%缓慢增加到67.39%;当混合气体进入第15 级分离器后,待分离混合气体中CO摩尔分数接近50%时(由图3 可知,此时分离组分将视为仅含CO和N),回收率却有较显著的提高。这是因为待分离组分浓度相近时为分离的理想状态,由此可知待分离前的混合物中N的浓度与CO相当时(烟气中O和HO 的含量较少,其浓度的影响可忽略),该级气体分离器的分离效果较显著。当CO摩尔分数超过90%时,两端浓度差较大,所以浓度驱动流的影响显著,干扰了热流逸效应与泊肃叶流的效果,回收率的增长趋于平缓。同时,在逐级分离后,混合气体的组分物质的量浓度会发生变化,因此混合气体的平均自由程也在不断变化。为了确保混合气体继续保持在过渡流状态发生热流逸效应,即维持数不变。通常可以调整冷热端温差来调控混合气体的平均自由程,但本系统为了不增加能耗,即保持温差一定,通过逐级改变微通道几何尺寸来保持数始终处于过渡流区域。

图3 组分浓度和CO2回收率随气体分离器串联级数的变化

2.3 分离过程能量分析

按烟气处理量3180t/h 计算,分离系统需要的冷腔总能耗为45.2GJ/h、热腔总能耗为44.87GJ/h;系统采用单效溴化锂吸收式制冷,COP取值为0.7,制冷系统所需能耗为64.57GJ/h。另一方面,以温度下的烟气数据为基础,利用NIST REFPROP可计算出烟气的可利用余热量(表5),可见烟气余热能满足该气体分离系统的能量需求。

表5 烟气可资利用余热

如图4 所示,随着串联级数的增加和CO浓度的提高,系统总能耗缓慢增加,例如当串联级数从21级增加到22级时,CO摩尔分数增加6.77%,系统能耗增加1.99GJ/h,而串联级数继续增加到23级时,CO摩尔分数增加7.36%,能耗增加1.69GJ/h。进一步分析发现,气体分离器串联级数增加时,CO浓度提升的幅度也在提高,但系统能耗增加的幅度却在降低。这是因为每一级分离器都要排出废气,故待分离气体总流量不断降低,使得每一级用于加热和冷却气体的能耗也随之降低。此外,从图3 中可发现,当CO的浓度和回收率达到某一阈值时,继续增加分离器的串联级数已不能明显提升气体分离系统的性能。由此可根据目标浓度需求选择适当串联级数,以提升分离系统的经济性并确保系统的复杂度和成本在可接受的范围。

图4 CO2浓度提升与能耗的关系

考察表6,虽然本文所提出的分离系统在回收率这一指标上处于一定劣势,但单位能耗明显低于MEA 和VAS 法,㶲效率比MEA 法的高很多,其主要原因是热流逸效应分离捕集CO的流程简单,常规方法流程繁杂造成㶲损失的环节更多。热流逸式分离方法在正常的压力下可依靠低品位热能驱动(仅需少量电能或机械能用于泵送介质)不影响电厂的输出;而化学吸收法需要高品位热能,变压吸附需要大量电能输入提供压力,这都将降低电厂输出且直接增加了CO的排放。可见热流逸效应分离CO具有一定节能优势,有望成为未来燃煤电厂烟气CO大规模工业捕集的具有竞争力的技术路径之一。

表6 几种二氧化碳分离方法的效率对比

3 结论

本文提出了一种基于热流逸效应的燃煤电厂烟气CO分离系统并建立了相应的数学模型,计算表明,烟气经串联的24 级热流逸式气体分离器处理后可获得物质的量分数最高达98.89%的CO,回收率达72.53%。采用热流逸效应基本可分离所含CO为任一初始浓度的混合气体,且分离出的CO纯度较高;但微通道两侧气体组分的浓度差会干扰热流逸效应的作用,CO的回收率受到一定制约。努森数、温差、串联级数对分离系统的性能都有显著影响,但模块化的分离器可灵活组合,故可根据CO的目标浓度要求优先调整气体分离器的串联级数。此外,如要处理流量更大的烟气,只需增加微通道(膜组件)面积即可,分离浓度不受微通道组(膜)材料性能(主要是分子选择性)影响。

该系统可梯级利用烟气余热,高温烟气首先驱动吸收式制冷系统制备冷水冷却气体分离器的冷腔,然后再制备热水加热气体分离器的热腔,依靠冷、热腔之间的温差产生热流逸效应来分离CO,其单位能耗为0.047GJ/t CO。与传统分离方法相比具有一定竞争力,符合当下净零碳排放的政策导向,为实现“碳达峰碳中和”目标提供了又一种可行的技术方案。