不同因素对汽车传动离合器接合过程影响分析

李盛福

(广西工业职业技术学院汽车工程系,广西 贵港 537100)

1 引言

机械传动车辆的动力传递换挡的过程,伴随着离合器的不断接合和分离,此过程的快慢直接影响到系统动力传递的稳定性和相关零部件的使用寿命[1]。同时,离合器的接合过程也受到车辆载荷环境的影响,如车辆坡度、载重条件等。保证离合器平稳高效快捷的实现接合,同时整个过程中能量消耗较少,是平稳高效换挡过程所要达到的。因此,对离合器的接合过程进行分析,获取不同因素对其影响规律,可有效解决设计过程中的相关问题,具有重要应用价值。

学者对此进行一定研究:文献[2]针对离合器过渡过程的平稳性和接合元件热负荷进行分析,以此作为指标开展换挡品质评价;文献[3]基于AMESim 建立整个传动系统的动态模拟仿真模型,分析换档过程的影响因素及规律;文献[4],通过识别汽车行驶环境和驾驶员意图,对控制参数进行自动调整,实现差异化的换档控制;文献[5]建立了基于系统控制和人机交换的换挡模型,提升控制模型分析的精准度。

针对离合器接合过程的特点,对滑摩状态和接合状态进行分析,建立系统的动力学模型;从滑摩功和冲击度两个方面对离合器接合过程进行评价,获取影响换挡品质评价指标的因素;根据动力模型和数学模型,基于Simulink 建立离合器接合过程的分析模型;研究不同坡度及载重对接合过程评价指标的影响,获取各因素的影响规律,为设计分析提供参考。

2 离合器接合过程分析及建模

车辆起步时离合器接合分三个过程:一是主从动片完全分离状态,此时离合器不传递扭矩;二是主从动片滑摩状态,此时离合器主从动片有转速差,以动摩擦的形式传递扭矩;三是主从动片完全接合状态,此时离合器主从动片转速相同,以静摩擦的形式传递扭矩[6]。

2.1 离合器接合过程动力学模型

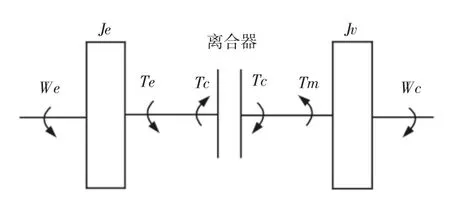

车辆传动系统中包含多个环节,为了对离合器进行更好地分析,需要将传动过程进行一定的简化[7]。其简化后的动力学模型,如图1 所示。

图1 离合器滑摩状态模型Fig.1 Model of Clutch Slipping State

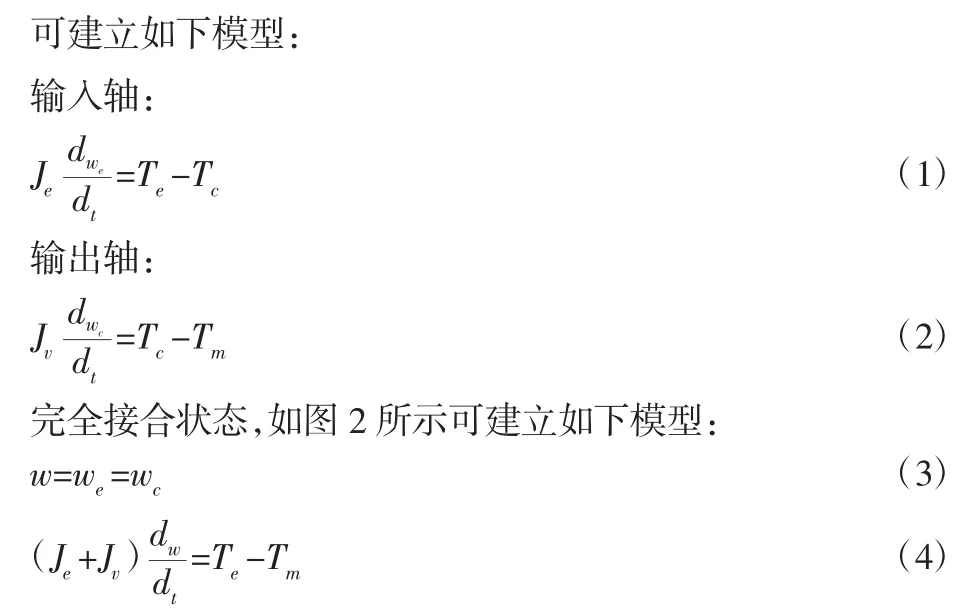

图2 离合器完全接合状态模型Fig.2 Clutch Fully Engaged State Model

2.2 离合器接合过程评价指标

离合器的接合过程需要保证平稳、快捷及高效,因此要求整个过程冲击小、耗能低,实现二者的平稳协调。因此,离合器最优控制就是以在合理的冲击度下使滑摩功最小,车辆的换挡品质就可从冲击度和滑摩功两个方面来评价。

2.2.1 冲击度

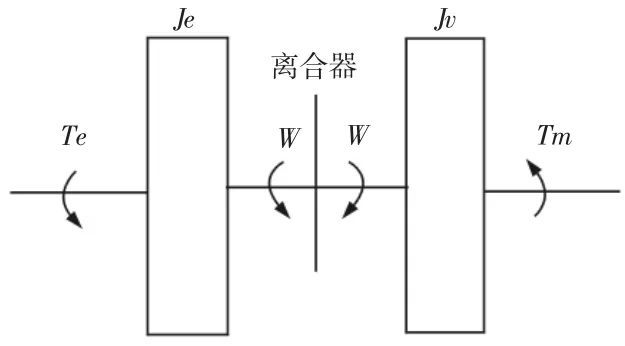

车辆冲击度定义为j,它可以用车辆的加速度变化率来表示,这样可以把其他因素,如路状况、车速大小等因素排除在外。其表达式为:

对于某一具体车而言,其中自动变速器传动比ig、液力变矩器转速比i0、摩擦片间摩擦因数μ、摩擦副个数z、摩擦片有效作用半径Rc、s、动力传递系统效率ηT、摩擦片与从动片的初始间隙δ、转矩M、轮胎半径r都是定值,故冲击度j只会随离合器工作压力变化变化而改变,要实现对离合器冲击度的控制,只需对离合器工作油压进行控制[9]。

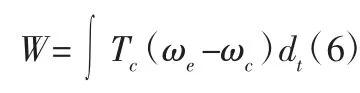

2.2.2 滑摩功

滑摩功是由于离合器的主动从片有转速差,导致摩擦产生的大量热。它反映了离合器接合过程中机械能转化为热量的多少,滑摩功越大表明产生的热量也就越多,摩擦片的温升也就越厉害,摩擦片的受损也就越严重[10]。离合器的滑摩功主要产生于起步阶段、滑摩阶段、趋于同步阶段。其表达式为:

式中:t—离合器接合时间;

Tc—接合力矩;

(ωe-ωc)—主从动片角速度差。

分析上式可知,可合理控制离合器接合时间、接合力矩(与工作油压有关)、主从动片转速差来控制滑摩功的大小。

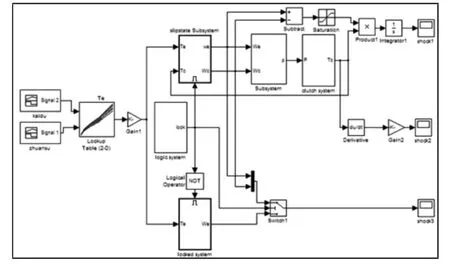

2.3 基于Simulink 离合器动力学建模

基于Simulink 建立离合器系统的分析模型,如图3 所示。

图3 离合器系统Simulink 模型Fig.3 Simulink Model of the Clutch System

图中模型包含有发动机模块、滑摩状态模块、同步状态模块、逻辑判断模块、油压模块、离合器扭矩计算模块、冲击度模块、滑摩功模块等。

3 各因素对离合器接合过程的影响

3.1 起步坡度的影响

在矿用车使用的环境中上下坡是常见的工况,因此对车辆在不同的坡度下起步的研究就显得非常重要。现取坡度为0°、5°和10°来研究正常起步情况下不同坡度起步对离合器接合过程的影响。

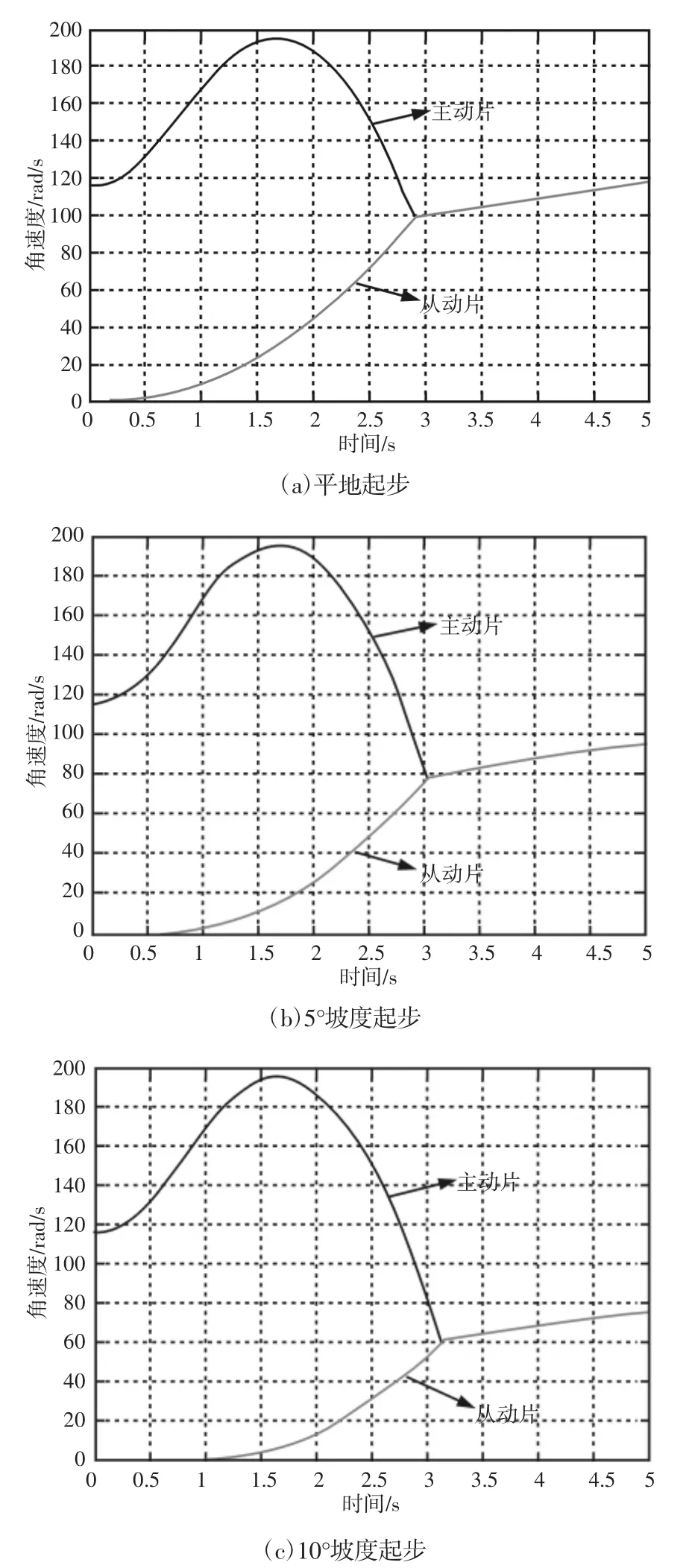

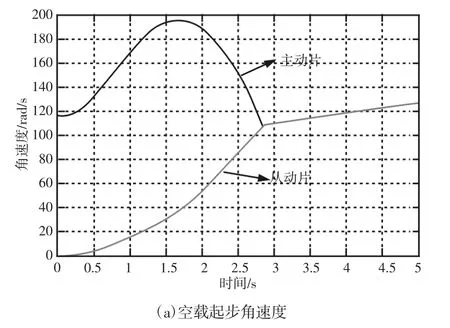

3.1.1 对摩擦片角速度影响

平地、5°和10°坡度下起步所对应的摩擦片角速度曲线图,如图4 所示。

图4 起步对摩擦片角速度影响Fig.4 Influence of Starting on the Friction Plate Angular Velocity

对比图4 可以看出,相同的起步意图下,随着坡度的增加,离合器的接合角速度由100rad/s→80rad/s→60rad/s 逐渐减小,而接合时间由2.8s→3s→3.2s 逐渐增大,若继续增加,则离合器的角速度将达不到最低转速,使发动机熄火,导致车辆不能正常起步。

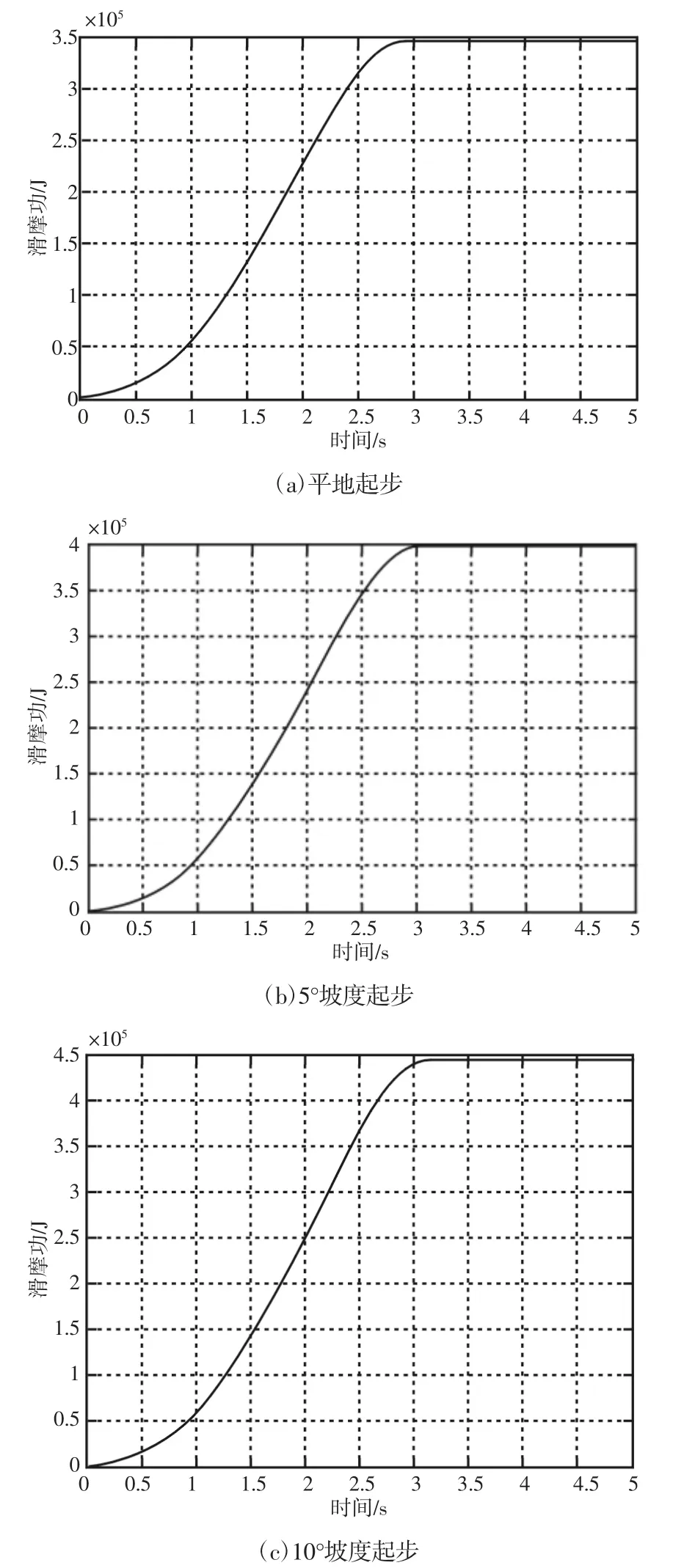

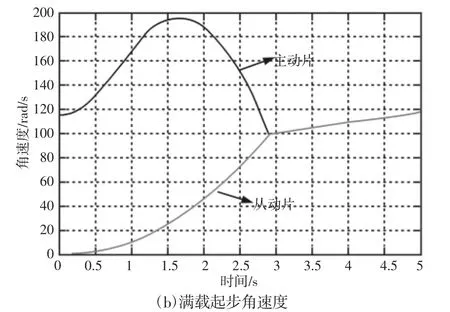

3.1.2 不同坡度对滑摩功影响

平地、5°和10°坡度下起步所对应的摩擦片滑摩功曲线图,如图5 所示。对比图5 可以看出,相同的起步意图下,随着坡度的增加,整个接合过程中,滑摩功呈现出逐渐增大的趋势。

图5 不同坡度对滑摩功影响Fig.5 Influence of Different Slopes on Sliding Friction Work

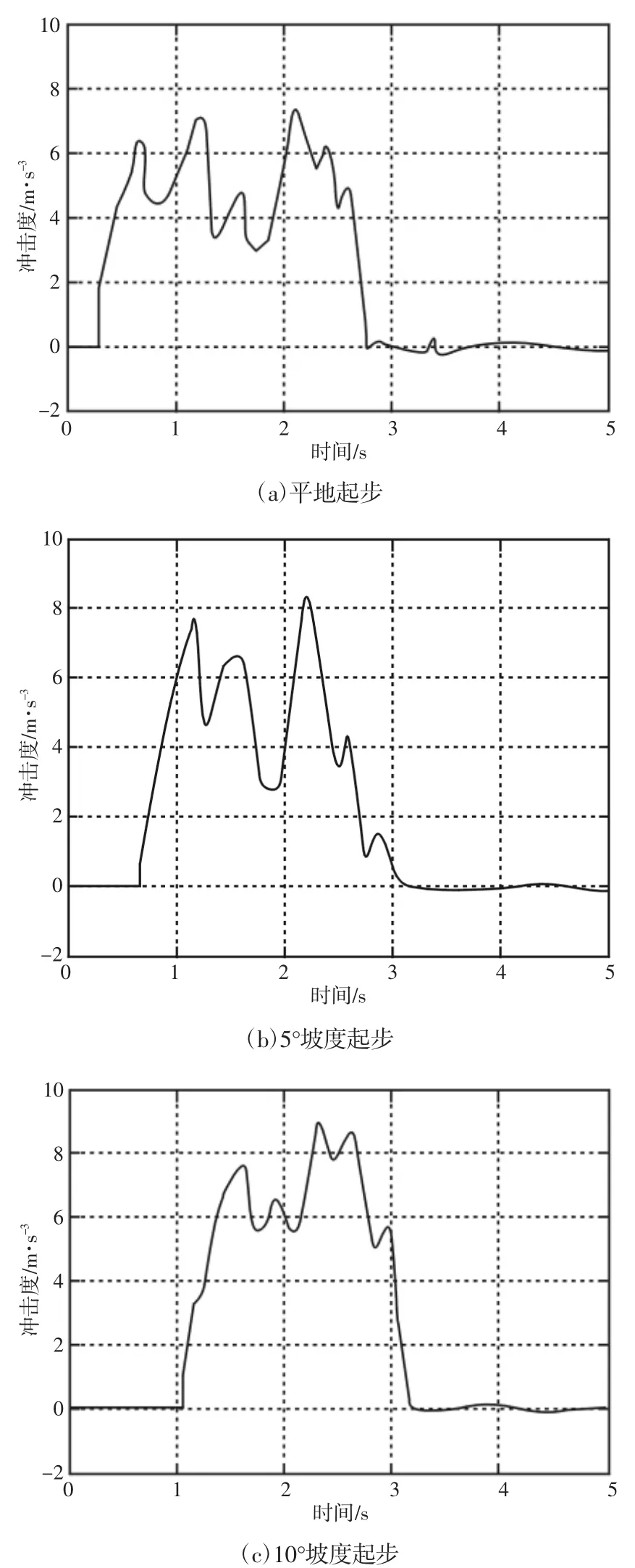

3.1.3 不同坡度对冲击度影响

平地、5°和10°坡度下起步所对应的摩擦片冲击度曲线图,如图6 所示。由三图对比可以看出:整个接合过程中,从动片角速度从0 逐渐增加,最后与主动片完全一致,这个过程中,冲击度先从0 迅速增加,后又降低至0,整个过程波动较大;随着坡度的增加,从动片接合过程开始的时间逐渐增加;而整个过程的冲击度都小于10m/s3,满足国际标准的要求。

图6 不同坡度对冲击度影响Fig.6 Impact of Different Slopes on Impact

图7 对摩擦片角速度影响Fig.7 Effect on Angular Velocity of Friction Plate

3.2 起步载重的影响

3.2.1 对摩擦片角速度影响

矿用车辆空载和满载情况下起步时离合器摩擦片所对应的角速度曲线图,如图7 所示。对比二者可以看出当车辆载重增加时,离合器接合时间增加,而最终接合的角速度则逐渐减小。这是因为当车重增加时,离合器从动轴的等效转动惯量会增加,从动片的角速度变化率就会变小,接合时间就会变长,最终接合速度也会变小。这与重载起步时,反应时间比轻载起步时的反应时间长是相一致的。

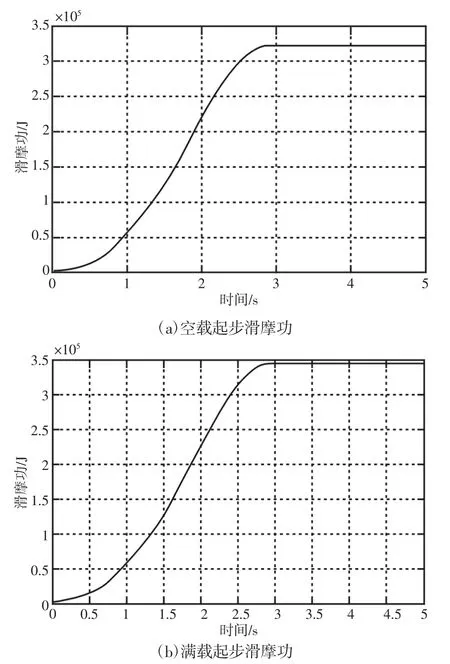

3.2.2 不同载重对滑摩功影响

矿用车辆空载及满载情况下起步时离合器摩擦片所对应的滑摩功曲线图,如图8 所示。

图8 不同载重对滑摩功影响Fig.8 Effect of Different Load on Sliding Friction Work

由图中可以看出随着车重的增大,滑摩功也会不断增加,根据车辆承载受力平衡,则阻力也较大,整个过程中,离合器传递扭矩较大,导致整个过程中的接合时间和滑摩功也都有所增加。

3.2.3 不同载重对冲击度影响

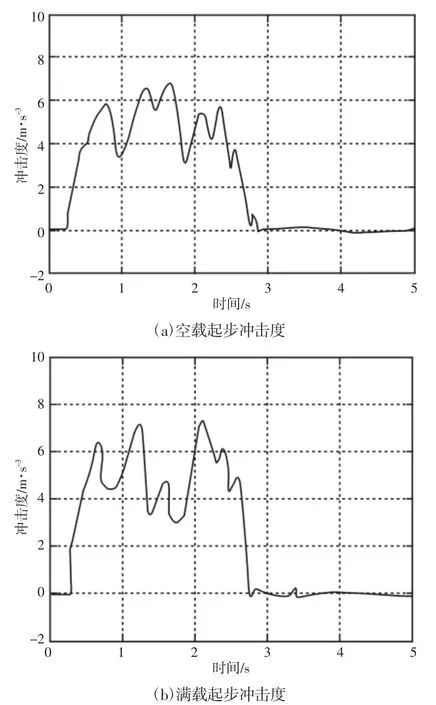

矿用车辆空载及满载下起步时离合器摩擦片所对应的冲击度曲线图,如图9 所示。

图9 不同载重对冲击度影响Fig.9 Impact of Different Load on Impact

对比两图可以看出:整个接合过程中,从动片角速度从0 逐渐增加,最后与主动片完全一致,这个过程中,冲击度先从0 迅速增加,后又降低至0,整个过程波动较大;随着载重的增加,从动片接合过程开始的时间未发生明显变化,而冲击度的最大值则有所增大,但都小于国际标准10m/s3的要求。

4 结论

根据离合器接合状态的不同建立动力学模型,从滑摩功和冲击度两个方面对离合器接合过程进行评价,根据其表达式得到影响换挡品质评价指标的因素;基于Simulink 建立离合器接合过程模型;研究不同起步坡度及载重的影响,由分析结果可知:

(1)随着油门开度和油门变化率的逐渐增大,离合器接合角速度和接合时间都有所增大,接合过程产生的滑摩功也不断增多;

(2)随着起步坡度的增大,离合器接合角速度逐渐减小,接合时间逐渐增大,接合过程产生的滑摩功也不断增多;

(3)随着起步载重的增大,离合器接合角速度逐渐减小,接合时间逐渐增大,接合过程产生的滑摩功也不断增多。