钢筋表面掺石墨烯水性导电防腐蚀涂料的研究

孙红尧,张兴铎,杜 恒, ,徐雪峰,徐 宁,蒲朋朋

(1. 南京水利科学研究院 水文水资源与水利工程科学国家重点实验室,江苏 南京 210029;2. 河海大学 力学与材料学院,江苏 南京 210098)

环氧树脂粉末涂层钢筋是钢筋混凝土结构防腐蚀措施之一[1-3],一旦表面涂层破损则可能会加速钢筋腐蚀。金属涂层如锌涂层也有用于钢筋表面的防护[4],尽管其具有牺牲阳极保护功能,但金属涂层的腐蚀产物与铁的腐蚀产物一样体积会增大,同样会破坏混凝土。在氯离子腐蚀环境中,逐步应用阴极保护技术保护钢筋[5]。阴极保护包括外加电流和牺牲阳极两种方式,但钢筋之间必须具备较好的电连接,这是阴极保护应用的前提。环氧粉末绝缘涂层使得钢筋之间不能形成电连接,因此在钢筋混凝土结构运行维护时不能与电化学阴极保护措施联合使用。如在钢筋表面涂敷导电涂料,将有可能解决电连接的问题。导电涂料分为本征型和复合型导电涂料,本征型导电涂料的成膜树脂是导电高分子聚合物,本身具有导电性,成膜后通过聚合物内的共轭π 键传导电流;而复合型导电涂料的成膜树脂绝缘,通过复合加入一些导电材料,成膜后导电材料在涂层中均匀分布形成导电通路,使电子可以通过这些导电材料在涂层内移动而形成电流,导电材料的性质和其在涂层内的分布决定了涂层导电性的高低。目前本征型导电涂料除聚苯胺外,其余在合成制造、施工等方面均存在一定困难,因此实际生产中应用较少[6-7]。而复合型导电涂料由于选材广泛、制备方便、成本低廉等优点而被广泛应用。石墨烯是具有高载流子迁移速率、高热导率、柔性透明、极大的比表面积以及极高的化学和光电灵敏特性的二维片状纳米材料,与树脂等材料复合可以增强其力学、导电及防腐等性能。石墨烯作为填料添加于涂料中可以制成防腐蚀涂料[8]和导电涂料[9],因此通过在涂料中添加导电石墨烯应可以制成具有导电性能和防腐蚀性能的钢筋表面涂料。

本文以水性环氧树脂为主要成膜物质,掺石墨烯材料和其他导电填料研制得到导电防腐蚀涂料。利用电镜表征导电填料的形状和涂层的结构,分析涂层的导电和防腐蚀作用机制,并测试导电涂层钢筋与混凝土的粘接性能。

1 试验材料和试验方法

试验中使用的水性环氧树脂及固化剂、各种助剂、石墨烯粉末和浆料、多种导电填料等均为市购。

1.1 涂料的制备

石墨烯浆料的制备:先在分散容器内加入水,然后加入石墨烯分散剂,在慢速搅拌下,逐步加入石墨烯粉末,粉末完全加入后中速搅拌20 min 以上进行初分散,将初分散液转移到超声分散器中进行超声分散60 min 以上,包装备用。

填料浆的制备:将填料(不包括石墨烯)、部分助剂、部分环氧树脂和水在高速分散机里分散搅拌30 min 后,转移到砂磨机中进行研磨,直到细度不大于50 μm 后结束研磨,过滤出料备用。

涂料的配制:在高速分散器中先加入剩余环氧树脂、助剂和水,边搅拌边慢慢加入填料浆,然后再加入石墨烯浆料,高速分散60 min 以上均匀分散后,出料包装即为A 组分。在固化剂中加入助剂搅拌均匀即为B 组分。A 组分和B 组分按一定比例混合,同时搅拌直至均匀,静置15 min 后进行涂敷。涂料黏度可用水进行稀释,但稀释用水质量应不大于涂料总质量的10%。

1.2 测试试件的制作

根据GB 1727—1992《漆膜一般制备法》进行涂层的制备。基材使用120 mm×50 mm×0.28 mm 马口铁板、150 mm×70 mm×1 mm 钢板、Φ10 mm 光圆钢筋、Φ20 mm 带肋钢筋和PTFE 塑料板,钢板或钢筋打磨除锈后保持干燥备用。PTFE 塑料板表面用无水乙醇擦拭干净后干燥备用。涂装方式可以采用刷涂、辊涂和喷涂。按树脂A 和固化剂B(质量比)一定的比例将B 组分加入A 组分中搅拌均匀后熟化15 min 左右进行涂装。涂层表干后可进行后道涂装,一道涂层的干膜厚度保持在30~40 μm。涂层实干后在室温下放置14 d后可进行涂层物理性能、溶液浸泡防腐蚀性能和涂层钢筋性能测试。

混凝土浇筑选用水泥强度等级为42.5 普通硅酸盐水泥,最大粗骨料粒径为20 mm,中砂,砂率为33%。混凝土配合比(质量比)为:m(水)∶m(水泥)∶m(砂)∶m(石子)=0.410∶1.000∶1.045∶2.121,成型后放入养护室,2 d 后拆模,继续标准养护,28 d 后可以进行拉拔试验。

1.3 试验方法

涂层厚度按GB/T 13452.2—2008、附着力按GB/T 9286—1998、耐冲击性按GB/T 1732—1993 和柔韧性按GB/T 1731—1993 中相关的方法测定。

涂层导电性能测试:将涂料涂布于PTFE 板上,固化成膜后将其完整剥离,并剪切成2 cm×2 cm 的方形涂膜。使用测厚仪测量涂膜厚度,使用数字显示四探针电阻测试仪测量涂膜的表面方块电阻值。根据式(1)计算涂膜的电导率。

式中:σ为涂膜的电导率(S/m);ρ为涂膜的电阻率(Ω·m);Rsq为涂膜表面方块电阻值(Ω/sq),以下简称电阻;W为所测涂膜平均厚度(m);D为涂膜形状修正系数,与涂膜形状和边长有关,试验涂膜为2 cm×2 cm 正方形,对应系数为0.931 2。

涂层的溶液浸泡防腐蚀试验:将涂层试件用石蜡或厚浆涂料进行封边处理,然后放置在按要求配制的溶液中浸泡,定期更换溶液,并以7 d 为周期对试件表面状况照相记录。浸泡的溶液配置是:3%NaCl(3%为质量分数),0.3 mol/L KOH+0.05 mol/L NaOH,0.3 mol/L KOH+0.05 mol/L NaOH + 3% NaCl,分别代表中性含Cl-环境,高碱性环境,碱性含Cl-环境。

涂层钢筋拉拔试验参照标准DL/T 5150—2017《水工混凝土试验规程》进行。

2 掺石墨烯导电防腐蚀涂料的研制

环氧涂层以其良好的附着力、阻隔性及耐盐和耐碱性等优点被广泛应用。水性涂料以水为溶剂,具有改善涂装环境、节能环保、无毒无害等优点,在涂料领域的占比较大[10]。所以,选择水性环氧树脂作为涂料的主要成膜树脂。

2.1 分散剂对石墨烯分散的影响

石墨烯材料由于其特殊结构,表面疏水性强,易于团聚,目前对石墨烯材料常采用含有石墨烯亲和基团(含有大π 键)的表面活性剂进行分散,可在不破坏石墨烯共轭结构的基础上,使石墨烯在水中保持分散,但分散液中石墨烯质量浓度较低,一般低于50 mg/mL。本文选择3 种分散剂对多层石墨烯进行分散试验,结果见表1。从表1 可见,试验中石墨烯的分散质量浓度较低,最大为9 mg/mL,且石墨烯在FS-1 和FS-2 分散剂的体系中分散为悬浊液后,经过较短时间的放置就出现较多沉淀。

表 1 分散剂对石墨烯分散的影响Tab. 1 Effect of dispersant on dispersion of graphene

2.2 导电填料对涂层性能的影响

目前使用较多的导电填料以碳系、金属系或金属氧化物系为主,石墨、炭黑等碳系材料成本低、导电性较好。氧化锌、二氧化锡等金属氧化物稳定性好,但电阻较高导电性一般,另外还有表面包覆金属的云母粉和钛白粉等材料成本较低,但加工稳定性较差导电性一般。锌铝等比铁活泼的金属粉末在介质的存在下优先腐蚀产生体积比金属本身大的腐蚀产物,会影响混凝土的性能,铜等比铁惰性的金属粉会加快铁的腐蚀,所以钢筋表面涂层中不能选用金属导电填料。本文选择石墨、炭黑、导电云母粉等作为导电填料,与石墨烯共同复合加入到环氧树脂中制备导电涂层。

为了得到具有最优导电性的涂料对应的填料组合,进行了导电填料的正交试验。以导电炭黑、乙炔炭黑、石墨、石墨烯材料作为影响因子,以不同的添加量设计5 水平级,选用L25(56)正交表进行正交试验,以涂层的导电性能作为试验结果的控制指标,进行导电填料的筛选,试验结果见表2。

由表2 可见:导电炭黑对导电性能影响最大,且在添加量为50.0%时最好;乙炔炭黑、石墨烯、石墨的影响依次减小;石墨烯和乙炔炭黑均以较少的添加量对涂层的导电性造成较大的影响。本次试验中的最优组合为4.0%石墨烯材料+50.0%导电炭黑+15.0%乙炔炭黑+20.0%石墨,按此填料组合添加树脂和固化剂等制作涂层,其电导率为120.00 S/m,方块电阻值90 Ω/sq。

表 2 正交试验电导率统计Tab. 2 Conductivity statistical table of orthogonal test

2.3 不同导电填料对涂层防腐蚀性能的影响

分别将含有不同填料组合的涂层试件完全浸泡于碱性溶液、碱性含Cl-溶液和中性含Cl-溶液中,其涂层起泡和生锈情况如表3 所示。

由表3 可以看出,未加任何导电填料的涂层14 d 开始起泡,7 d 开始生锈,说明没有填料的涂层介质更易渗透到金属表面。在碱性溶液和碱性含Cl-溶液中浸泡,大部分涂层可以表现出良好的耐受性,其中综合表现最好的是4.0%石墨烯+12.5%炭黑+60.0%石墨,石墨烯含量越高,总体性能越好;但其他填料量的比例变化对性能的影响无明显规律。原因可能是石墨烯材料提供的屏蔽作用,阻碍了Cl-的渗透,涂层内孔隙越少,渗透扩散路径越长,试件发生腐蚀的时间越迟。碱性溶液中的涂层性能明显优于碱性含Cl-的环境,更优于中性Cl-的环境。当试件处于高碱性环境时,试验周期内均未出现生锈现象,在碱性含Cl-环境中,大多数试件仅在后期出现少量锈蚀产物,而在中性含Cl-环境中,大多数试件在浸泡初期即开始锈蚀,仅有个别试件在中期开始锈蚀。

表 3 导电填料对涂层的防腐蚀性能的影响Tab. 3 Effect of conductive fillers on corrosion resistance of coating

2.4 石墨烯导电涂料配方组成及性能指标

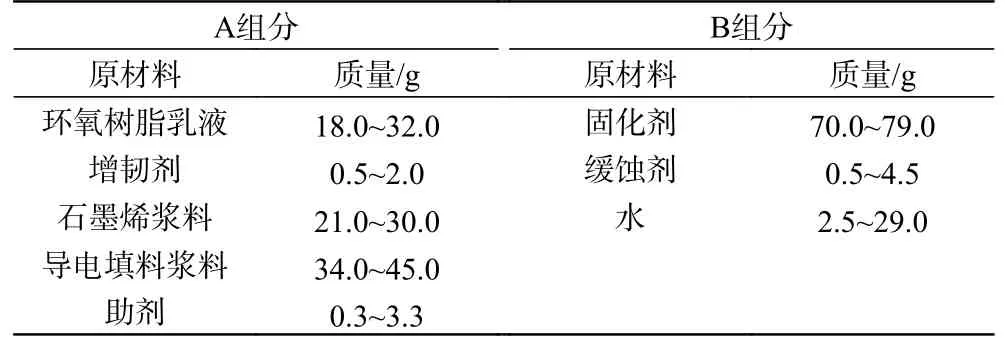

经过大量的配方优化筛选试验,综合考虑涂层的导电性能和防腐蚀性能的平衡,最终得到石墨烯复合导电防腐蚀涂料配方(表4)。按此配方制得的涂层,涂装均匀(黑色),储存稳定性良好,7 d 无结皮、无硬块;附着力为1 级,耐冲击强度为50 kg·cm,柔韧性为1 mm,表面方块电阻≤3 000 Ω/sq。

表 4 掺石墨烯导电防腐蚀涂料配方Tab. 4 Formulation of conductive anticorrosive coating by adding graphene

3 涂层结构表征及其石墨烯的导电机制分析

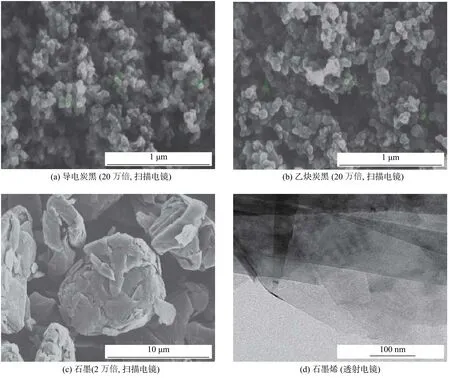

图1 是石墨烯、石墨、导电炭黑和乙炔炭黑的电镜图。由图1 可知,导电炭黑和乙炔炭黑都是类球状颗粒。导电炭黑颗粒粒径一般在44 nm 左右,聚集密度较大;乙炔炭黑粒径差别较大,在35~65 nm,其聚集密度比导电炭黑小;而石墨呈片块状结构,其中片层尺寸差别较大,并且较大的石墨片上有较多小尺寸片层附着,小尺寸片层可能由大片层断裂形成;石墨烯是透明薄膜状材料,有皱褶和片层叠加存在。

图 1 导电填料的电镜照片Fig. 1 Electron micrograph photos of conductive fillers

涂层的导电性能与导电填料在基料中的分布密切相关。另外,不同形状大小的导电填料对涂层导电性 的影响也各有差异。图2 为炭黑/石墨/石墨烯复合导电涂层的断面 SEM(10k)形貌照片。石墨在涂层中可 以互相搭接(图2 中1 区域),还可以和炭黑颗粒之间形成炭黑-石墨或炭黑-树脂-石墨的面接触。涂层中石 墨和炭黑含量较高时,树脂不能完全包覆填料,部分块状石墨和炭黑骨架周围存在孔隙(图2 中2 区域),这 使涂层存在一定缺陷。石墨烯材料与其他导电填料混合后,同样可以与炭黑、石墨等接触形成导电通道 (图2 中3 区域),而且石墨烯具有大片层柔性结构,这使石墨烯材料在树脂和填料中可以向其他方向延展, 从而连接不同区域的导电填料,使导电网络内的电子传导路径更多。所以,导电填料通过互相接触形成连 续的导电网络或通过电子迁移发射形成电子导通,共同作用从而使涂层导电。

图 2 炭黑/石墨/石墨烯复合导电涂层断面SEM 照片Fig. 2 SEM photos of conductive coating with carbon black and graphite and graphene

4 涂层钢筋与混凝土之间的粘接性能

表5 是不同体系涂层钢筋与混凝土的粘接强度,并与无涂层钢筋进行对比,得到相应的强度比例。

表 5 涂层钢筋与混凝土的粘接强度Tab. 5 Bonding strength of coated steel bar to concrete

由表5 可见,纯环氧涂层(无填料)粘接强度损失较大(28.4%),其他添加填料的涂层粘接强度损失有所减少,约为15%,说明环氧涂层表面光滑,摩擦力小,肋间阻力变小,使钢筋开始滑移后随着荷载增加其滑移量增加较大,更快地发生劈裂破坏,而涂层中加入石墨烯及其他填料后,表面粗糙度增加且摩擦力增大,与混凝土的粘接力得到提升。根据标准GB/T 25826—2010 要求,环氧涂层钢筋的粘接强度损失应低于15%方可使用。

5 结 语

以石墨烯、导电炭黑、乙炔炭黑、石墨、导电云母粉等导电填料制备得到可用于钢筋表面保护的掺石墨烯导电防腐蚀涂料,导电方块电阻值可低于3 000 Ω/sq,在碱性含Cl-浸泡21 d 以上不起泡和不生锈,在中性含Cl-溶液中21 d 以上不起泡和14 d 不生锈。通过扫描电镜和透射电镜对填料形状及涂层结构进行了表征,发现导电炭黑和乙炔炭黑为球状颗粒,石墨为片块状,石墨烯为二维薄膜状纳米材料。根据涂层的导电性能和耐溶液浸泡性能,分析了涂层的导电和防腐蚀作用机制,得出涂层是通过导电填料之间的接触传导电子,通过石墨烯的片层延长了介质渗透通道来提高涂层的耐腐蚀性能。最后测试了涂层钢筋与混凝土的粘接力,粘接力损失幅度符合规范要求。但涂层钢筋的加工工艺要求涂层快速固化成型、便于包装和堆放。本试验涂层体系为水性环氧树脂体系,尚不能达到快速固化的要求,所以需要继续对涂层配方体系和钢筋的加工工艺做进一步完善。