就地固化技术处理浅层软土的应用及机理研究

徐 亮,唐彤芝,白兰兰,洪 雷,周久阳

(1. 中交第二公路勘察设计研究院有限公司江苏分公司,江苏 南京 210012;2. 南京水利科学研究院,江苏 南京210029;3. 苏交科集团股份有限公司,江苏 南京 210019;4. 西南交通大学 土木工程学院,四川 成都 611756)

在我国东南部地区的城市道路建设过程中,往往会遇到较多的软土路基。这些路基普遍存在颗粒细小、黏粒和有机质含量高、渗透系数低等特点,其强度及压缩特性难以满足工程需求。对于厚度不大(2~6 m)的软土,常用的处理方法包括复合地基法、排水固结法、化学加固法和动力固结法等[1-2]。各类方法均有其适用范围及局限性。当软土厚度较小时(一般为0.5~5.0 m),处理方法往往难以选择。换填法是优先考虑的方案,但存在换填土源紧张、原位软土无处放置等问题。在我国大力提倡绿色、环保、节能发展的背景下,基于固化法的就地固化技术近年来在浅层软基处理中得到了越来越多的应用。就地固化技术是将固化材料和软土在原位进行拌和、搅拌,使之直接形成强度更高的混合土体。

已有学者对就地固化的固化剂、固化设备等多个方面进行了研究。徐日庆等[3]从淤泥土浅层固化入手,以由生石灰和粉煤灰组成的混合料作为基础固化剂,经室内试验得到了该种类型固化剂适用于淤泥质土浅层固化的最优配比。程福周等[4]研究发现,生石灰在淤泥固化过程中扮演的主要角色是快速降低淤泥土的含水率,并为后续水泥的水化反应提供钙离子和碱性环境,加快水泥水化反应的进程。Yong 等[5]在淤泥中掺入石灰-粉煤灰固化剂,通过CBR 试验、XRD 扫描电镜以及pH 值测定等试验,分析了固化淤泥技术应用的可能性。Consoli 等[6]对以水泥为主要固化剂的固化土开展了不同含水率、孔隙率、水泥掺量和龄期下的试验研究,得出了孔隙率、水泥掺量与固化土强度之间的关系,并指出可以通过控制孔隙率和水泥掺量来降低固化成本。陈永辉等[7]研究了强力搅拌头在吹填造陆工程中的应用,得出ALLU 强力搅拌头系统与吹填土工程的适配性较好,开展的现场试验结果表明经该系统处理的吹填土在强度和承载力方面能够达到设计要求。王颖等[8]通过室内试验制定固化方案,再利用强力搅拌头按照既定方案进行现场施工,在相同固化剂种类和配比下,现场强度能达到室内强度的37%~66%。丁飞鹏等[9]将废弃泥浆进行就地固化并将其应用于道路工程中的路基填方,认为在固化效果方面,水泥优于生石灰;ALLU 强力搅拌头系统在现场具有良好的适应性;固化处理致使泥浆的最优含水率变大,最大干密度变小。王颖等[10]采用就地固化方法代替传统地基处理方法对道路工程中存在的浅层软土进行处理,给出了现场强度与通过室内试验得到的强度比值为0.36 的指导意见。张浩苍[11]用两种就地拌和专用工程机械进行了就地固化,转速分别为10 与50 r/min,这两种机械的工作原理类似于搅拌桩施工机械,均属于低速切割拌和。卢占伟等[12]在绍兴钱滨线泥浆池施工处理中应用了就地固化+复合地基施工技术,采用了ALLU 强力搅拌头系统,固化效果良好,对淤泥、泥浆、软土等类似工程处理具有借鉴意义。

本研究依托南京市横江大道建设工程,该项目河塘挖除淤泥达18.6 万m3,而江北新区附近无弃土场,弃土距离达到30 km,传统换填法包括弃土及购买填土,造价较高,且弃方堆放还将占用土地资源,污染环境。针对本项目开展就地固化方案的研究及应用,具有重要的现实意义。本文开展了室内固化配比及原位固化现场试验,通过对比传统固化法,研究了就地固化技术在浅层软土处理中的效果及加固机理,有助于该技术的工程应用及推广,对类似工程建设具有一定的参考价值。

1 室内固化配比试验

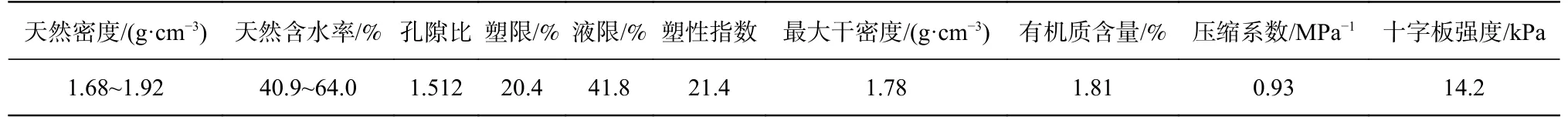

南京市横江大道建设工程位于南京市江北新区,道路沿线河塘密布(图1)。现场河塘区域抽水后,塘底淤泥暴露为地表,该淤泥层厚度为3.0~4.0 m,含水率为40.9%~64.0%,主要的力学性质指标见表1。

进行软土处理的主要目的是满足后期施工作业平台要求,因此要求加固后地基的无侧限抗压强度qu≥100 kPa。根据固化材料的价格及易获得等要求,固化剂选择了海螺牌P·O 42.5 硅酸盐水泥,具体化学成分见表2。

图 1 现场河塘分布示意Fig. 1 Schematic diagram of on-site river pond

表 1 土样基本物理力学性质指标Tab. 1 Basic physical and mechanical properties of soil

表 2 水泥化学成分组成Tab. 2 Chemical composition of cement

试样拌合后制成无侧限抗压强度试样,放入恒温恒湿箱养护,养护温度(20 ± 3)℃,相对湿度大于95%,养护7、14 和28 d 后分别进行无侧限抗压试验,得到改良后的土体强度平均值。具体试验结果见表3。

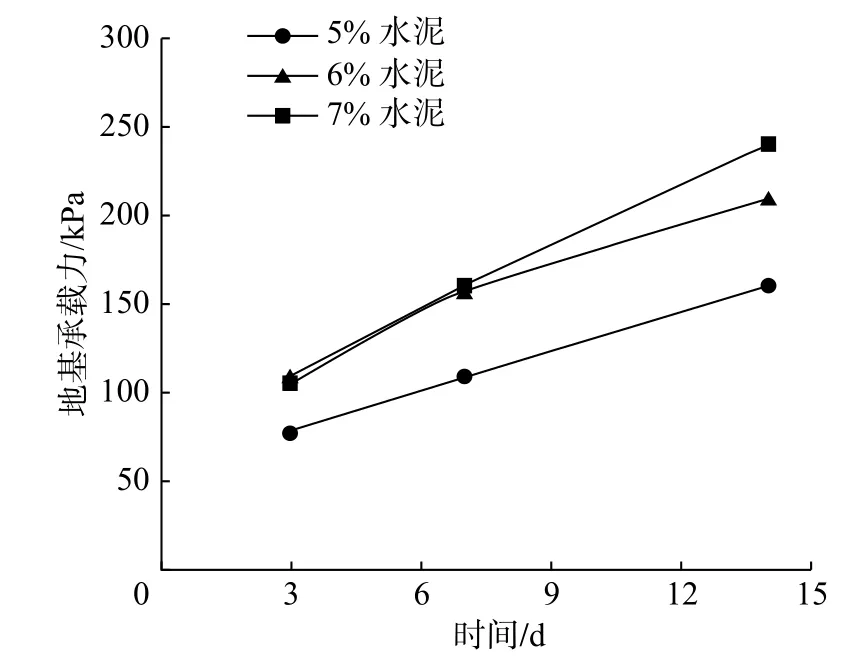

从试验数据可知,水泥对淤泥固化有较好的强度提高作用。随着水泥掺量的增加,河塘淤泥改良后强度逐渐提高;且随时间增长,各掺量下淤泥的强度也显著增加(图2),经过28 d 养护后,均能满足无侧限抗压强度不低于100 kPa 的要求。同时,对比数据可以看出,当水泥掺量超过7%之后,固化强度将超过200 kPa,不利于后期搅拌桩施工;且过高的水泥掺量经济性较差。因此现场固化剂掺入比例建议控制在5%~7%。

表 3 固化土无侧限抗压强度Tab. 3 Uniaxial compressive strength of solidification soil

图 2 不同水泥掺量对应河塘土的强度变化Fig. 2 Strength change of river pond soil with different cement contents

2 现场原位固化试验

2.1 国产强力搅拌设备

要确保固化效果,固化剂和土壤的充分、均匀混合是关键。近年来强力搅拌设备得到了较广泛的关注和应用。强力搅拌是指使用专门的强力搅拌头,借助其高速切割、拌和土体,从而得到优于普通拌合机械的加固效果。产自芬兰的ALLU PMX 强力搅拌头是常见的设备,具有搅拌速度快、加固效果均匀的优点,但也存在价格高、维修麻烦等不足。基于类似的工作机理,研制了专用的强力搅拌头,如图3 所示。该系统由强力搅拌头、挖掘机、固化剂供料系统和储料设备及控制系统等组成。该系统通过供料控制系统控制进料及输料,将后台料仓内的固化剂混合后通过安装于挖掘机上的强力搅拌头的浆喷装置输出,在搅拌头的强力搅拌下,将输出的固化剂与土体均匀拌和,达到原位固化的目的。

图 3 自研的强力搅拌头Fig. 3 Self-developed powerful stirring head

2.2 现场试验方法

结合室内试验结果,现场河塘区试验段采用了水泥掺入量分别为5%、6%和7%共3 种配合比,即100 g原状湿土中掺入5、6 和7 g 固化剂,分别对应A1、A2、A3 试验区块。每个试验区块大小均为3 m×6 m,处理深度为1.5 m。

施工过程中按照既定的固化方案进行固化剂的调配,用强力搅拌头将固化剂均匀混入土中。强力搅拌设备在平面及深度方向的施工方式如图4 所示。施工后待其形成一定强度后,再利用推土机等机械进入场内将其表面整平,为后续施工做准备。

图 4 原位固化的推进及搅拌方式示意[12]Fig. 4 Schematic diagram of in-situ solidification process[12]

2.3 加固效果

2.3.1 轻型动力触探 原位固化处理前,河塘底部淤泥承载力较差,动力头可轻易陷入泥中,轻型动力触探第二击触探深度已达1 m。原位固化处理后3 d,轻型动力触探试验结果显示,固化处理后的地基承载力在0.4~1.5 m 深度内,已超过100 kPa,满足进一步施工机械的承载力要求。

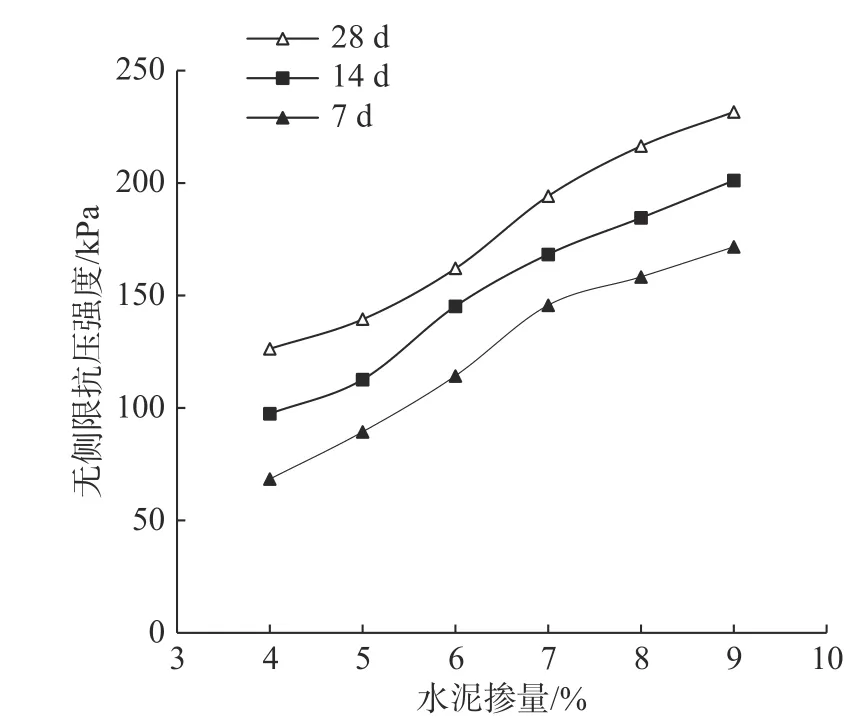

在现场试验完成第3 天、第7 天及第14 天进行了轻型动力触探试验,承载力换算公式如下:

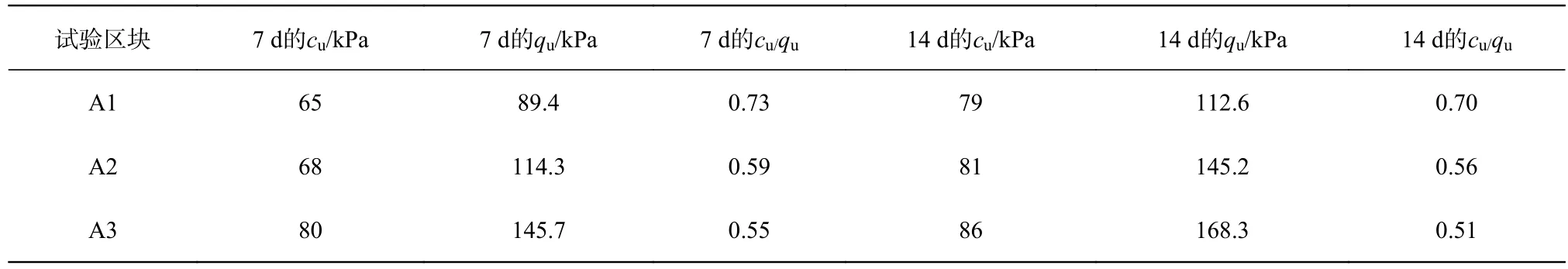

式中:fa为地基承载力特征值;N10为贯入10 cm 时对应的锤击数。本次试验段加固深度为1.5 m,各试验区处理厚度范围内的平均承载力如图5 所示。处理后土体的承载力均超过了100 kPa,随着水泥掺量增加,强度逐渐提高。

图 5 各试验区处理厚度范围内的平均承载力Fig. 5 Average bearing capacity within the treatment range

2.3.2 十字板强度 在现场试验完成第7 天及第12 天进行了十字板剪切试验,试验深度为地表下30~40 cm 处。十字板抗剪强度的计算公式如下:

式中:M为剪切破坏时的扭力矩;H为十字板的高度;D为十字板的直径。

采用Skempton 极限承载力公式对试验现场的地基极限承载力进行计算,具体公式如下:

式中:q为基础两侧超载;cu为地基的不排水强度;Nc为软土承载力系数(可查表)。

本项目承载力安全系数取2,计算所得试验区A1、A2 和A3 处理厚度范围内的7 d 容许承载力为163、170 和199 kPa,14 d 容许承载力为198、203 和215 kPa。从十字板试验结果可知,各试验区的强度规律跟动力触探结果的总体规律基本一致,后续施工中要注意控制不宜过大,避免搅拌桩施工困难。

在理论上,原位十字板剪切强度cu是无侧限抗压强度qu的一半。比较表4 中7 d 与14 d 龄期的室内无侧限抗压强度与现场十字板剪切强度可以发现,6%、7%水泥掺量下十字板剪切强度近似于无侧限抗压强度的一半,与理论分析相一致。而5%水泥掺量下的十字板剪切强度大于无侧限强度的二分之一,这可能是由于无侧限室内试验试样制备、养护过程中的试验误差导致无侧限强度偏低,而现场土体的复杂情况,如剪切面、剪切力的非均匀分布等多个因素的影响,使得十字板剪切强度cu值偏大。

表 4 室内无侧限抗压强度与十字板剪切强度对比Tab. 4 Comparison of indoor unconfined compressive strength and vane shear strength

由于固化处理后的地基强度随着时间增加逐渐增长,后期难以继续使用十字板法测定地基承载力,林孔锱[13]通过进行大量三轴固结快剪与现场十字板试验数据比较,发现原位十字板剪切与三轴固结不排水剪切强度增率指标相当接近,并给出了预压地基的强度增长公式。对于后期如28 d、90 d 龄期强度的预测需要进行进一步的室内试验与计算。

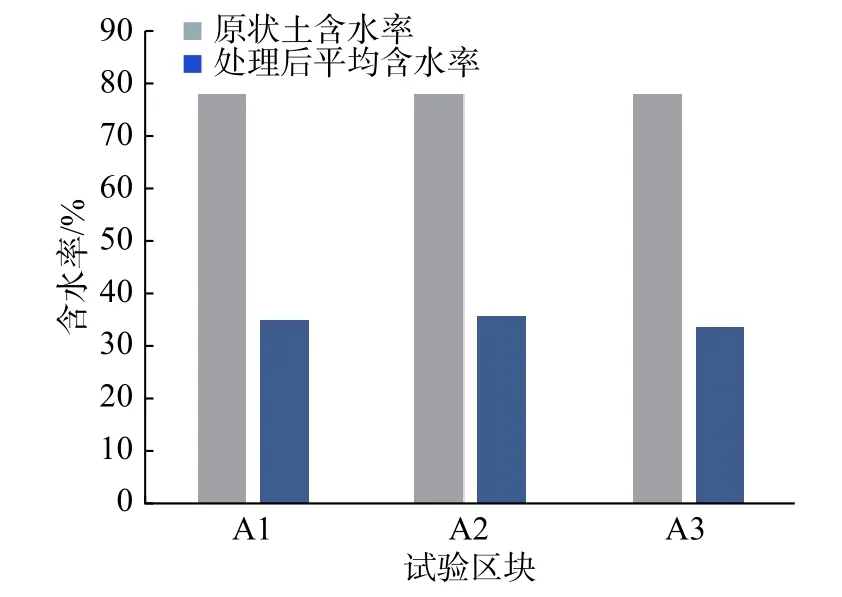

2.3.3 含水率 试验后第7 天挖取深度为0.20、0.35 和0.50 m 的土样进行含水率测定,得到的平均含水率如图6 所示。该区域初始含水率为76%,在处理后含水率有较大幅度的下降。

由现场试验数据可知,上述处理方案中,均能满足处理后承载力高于100 kPa 的要求。结合现场试验段实施效果,考虑到实施难度及南京地区实际材料价格,建议在今后的大规模应用中,水泥掺量为5.5%左右。

图 6 处理前后土体含水率变化Fig. 6 Changes of soil water content before and after treatment

3 机理分析

水泥固化软土的机理已有较多成果。水化硅酸钙(简称“C-S-H”)是由水泥中的硅酸三钙、硅酸二钙水化生成的一种无定形物质,C-S-H 凝胶可占硅酸盐水泥水化产物总体积的50%,具有较强的胶结能力和填充作用,是水泥基复合材料最主要的强度来源。C-S-H 凝胶能够加强土颗粒之间的黏结性,形成较强的土体结构;此外,C-S-H 凝胶填充了土颗粒之间的间隙,使得土体的孔隙率大大减小,从而达到改善其物理力学特性的目的。

本文的就地固化方法与传统固化法的主要区别是强力搅拌、高速切割土体,常规固化搅拌设备的转速普遍在40~80 r/min,而强力搅拌头转速可达120~140 r/min。为了研究该方法与常规固化方法的区别与联系,本文采用EDTA 滴定试验对搅拌后水泥在土体中的分布进行了研究,引进了水泥掺量的变异系数δ,以此来探究水泥在土中分布的均匀程度随搅拌次数的变化规律。其中δ=σ/R, σ为土样水泥掺量的标准差,R为反映水泥掺量的滴定液消耗量平均值。

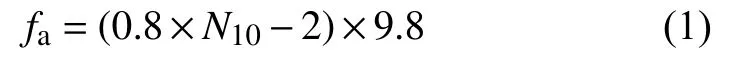

通过滴定0、2%、4%、6%、8%水泥掺量的固化土得到EDTA 二钠溶液的标定曲线(图7),后续试样消耗EDTA 二钠溶液的量在标定曲线中对应的水泥掺量即为试样的水泥掺量。

选取6%水泥固化土为研究对象,采用JJ-5 型室内搅拌机,进行了常规拌合(60 r/min)与强力高速搅拌(140 r/min)两组试验,每种搅拌速度下制作25 个质量为1 kg 的土样,养护完成后分别进行EDTA 滴定试验,滴定结果如图8 所示。

图 7 EDTA 二钠溶液标定曲线Fig. 7 Calibration curve of EDTA disodium solution

根据滴定结果,分别计算出两组数据的平均值、标准差和变异系数。强力搅拌条件下EDTA 滴定结果为:反映水泥掺量的滴定液消耗量R的平均值为1.70 mL,标准差 σ=3.88%,变异系数δ=2.28%。常规搅拌条件下EDTA 滴定结果为:R平均值为1.70 mL,标准差 σ=9.38%,变异系数δ=5.53%。滴定结果表明,强力搅拌条件下固化土的水泥掺量变异系数较低,变异系数越低,证明水泥在土中的分布越均匀。此外,通过滴定液消耗量频数分布图可以发现,常规搅拌条件下EDTA 二钠溶液消耗量分布的范围较大,说明其变异性较大。

图 8 强力搅拌和常规搅拌试样滴定液消耗量频数分布Fig. 8 Frequency distribution diagram of consumption under vigorous and normal stirring conditions

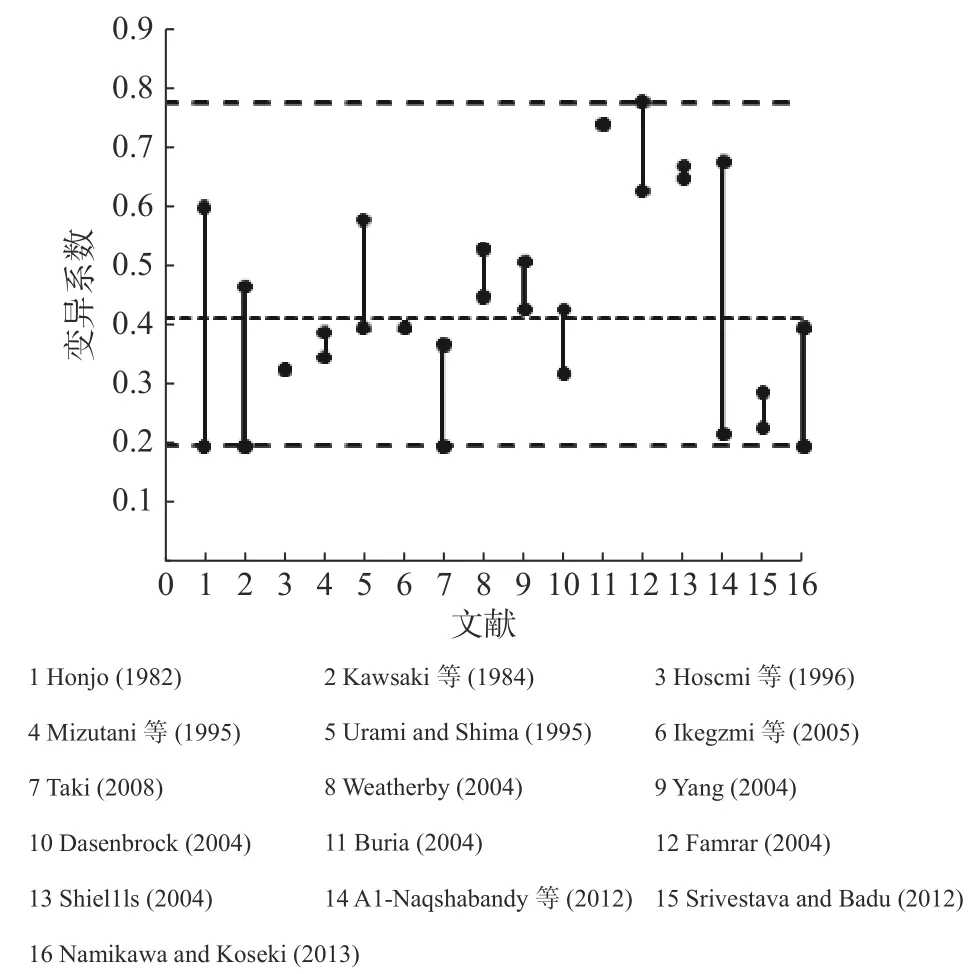

根据室内试验相同的方法,对现场试验土样也进行了EDTA 滴定试验。经计算得:45 组数据的均值R=1.68 mL,标准差 σ=52.2%,计算得水泥掺量的变异系数δ=31.2%。Taki[14]给出了水泥土的搅拌均匀程度与强度变异系数的对应关系:现场黏性土的搅拌均匀程度一般为60%~90%,对应的强度变异系数为40%~20%。当变异系数介于30%和50%之间时,可以判定固化剂在土中的分布为均匀。因此经国产新型固化设备处理的固化土,其水泥在土中的分布可以认为是比较均匀的。

为了进一步对比强力搅拌头和常规搅拌头的固化效果,本文汇总了已有文献中利用普通搅拌头得到的固化土的变异系数,将其与强力搅拌头的结果进行比较。文献[15]中汇总了多个工程的水泥土变异系数(图9)。常规水泥土的变异系数为0.20~0.79,其平均值为0.416。如前所述,本项目试验段6%水泥区块的加固土样中的水泥掺量变异系数为0.31,较这16 组数据的平均值为低。研究[16-20]表明,造成水泥土变异系数较高的主要原因包括土体自身固有的变异性、搅拌轴旋转速度和升降速度、喷浆速率和喷浆压力等。本文方法能将固化土的变异系数控制在较低值,其原因主要是强力搅拌头切割土体速度远高于常规方法。强力搅拌头在搅拌过程中能够充分发挥其优势,经其处理后,固化剂能够更加充分地分布到土颗粒周围,也表明该项目试验段的固化均匀性较好。

图 9 文献中水泥土的变异系数[9]Fig. 9 Coefficients of variation of cement soil in literature[9]

4 结 语

本文结合南京横江大道河塘路基处理工程,在现有淤泥固化技术的基础上,结合自主研发的强力搅拌头,通过室内试验和现场试验,进行了原位固化技术在城市快速路清淤填塘项目中的应用研究,得到如下结论:

(1)通过室内试验,可知5%~7%水泥固化改良方案可以满足路基处理承载力要求。

(2)通过现场试验段施工,验证了试验室推荐配合比的可行性,并验证了经过固化处理后,承载力满足设计要求,场地可满足后期施工要求。

(3)室内模拟强力搅拌头试验及数据分析表明,强力搅拌头固化土中的水泥分布比较均匀,在相同掺量下,可以获得高于常规搅拌方法的强度。该方法值得进一步推广应用。