修井作业过程中油管抓取移运机器人研究

安 然

(中国石油大学 胜利学院机械与控制工程学院,辽宁辽中 257000)

作为天然气、石油开采的关键环节,修井作业发挥着重要作用,其中井口起下管柱作业是常见作业形式,但是因为工作环境相对恶劣,人工劳动强度较大,危险性较高,影响了修井作业的顺利完成。随着社会的不断发展,传统修井作业模式的弊端日益呈现出来,智能化、自动化已经成为油田进口作业装备的主要发展趋势。对于修井作业下的油管作业任务,因为任务量相对较大,工时较长,研制出符合油管作业的自动化设备能够显著改善作业效率。开展修井作业过程中油管抓取移运机器人研究具有非常重要的意义,能够充分发挥机器人设备的价值,更好地指导自动化修井作业的开展。

1 油管抓取移运机器人设计要求

1.1 任务需求

在开展修井作业的过程中,结合油管的拉送、排放、抓取、扶正和对中、上卸扣等相关操作,所设计的油管抓取移运机器人必须要具有多样化的功能,具有系统底盘、排管系统、抓放管机械臂、上卸扣装置以及井口作业起下装置等,这样才能够满足实际作业的需求[1]。油管抓取移运机器人运行的关键就在于能够提高修井作业效率,所以必须要拥有优化结构,保证设计的轻量化,依靠小型系统来缩短作业部署实践,尽快适应实际工作环境。修井作业环节中较慢的任务就是机械臂抓放管,需要科学控制运动轨迹,并开展动力学控制工作,使运动速度加快,优化协调修井工作节奏。因为修井作业任务量比较繁重,涉及多方面要素,要求油管抓取移运机器人借助多种传感器对作业信息、工件进行感知,包括激光传感器、视觉传感器等,及时调整状态,缓解人工劳动量,使作业安全程度得到提升。

1.2 技术难点

油管抓取移运机器人系统在进行修井移动作业的过程中,必须要符合轻量化和小型化的标准,能够可靠、稳定的运行,而且还要做到安全系数较高,能够应对多种不同的自然环境,能够适应恶劣环境,持续、稳定的运行作业。同时结合上述任务需求,必须要优化油管抓取移运机器人的结构;对于油管抓取移运机器人的抓放管机械臂,也要拥有良好的精准控制力,要保障大长径比,很好地适应加速、减速、起降等不同运动,动载荷要达到实际运行标准,但是受震动、弹性形变的影响,在设计过程中还应尽可能地提高运动控制的精确程度;该系统要保证管柱自动上卸扣的安全程度,应结合螺纹装配操作要求,利用液压管钳对扭矩变化进行采集,对装配扭矩变化特性进行研究,明确上卸扣操作的柔顺控制算法;系统也要具有在线监测管柱参数、数据管理的功能[2]。在开展修井作业操作的实际过程中,应全面掌握管柱参数,因为运行损耗会导致参数出现改变,必须要实时获取最新参数信息,分析其中存在的问题,包括信息融合、方位分布以及选取传感器类型等。同时还要借助离线采集数据的方式,对作业过程中的相关数据进行管理,解决作业难题;因为油管抓取移运机器人的功能模块较多,所以还要实现机电液系统的高效集成,将不同模块有效地连接起来,实现彼此联通,具有实时性的通信,在系统集成技术支持下才能够形成统一的整体,更好地协调各项操作,完成修井作业任务。

2 油管抓取移运机器人结构设计

油管作业是修井作业中最主要的环节,需要耗费大量的时间,开展起下油管智能化作业能够显著改善整个作业效率。当前在修井作业过程中,井架机械手移送型、垂直移送型和大臂旋转移送型等是应用最多的移动装置,在对修井作业机械化系统进行分析时,基于研究平台设计出油管抓取移运机器人,该装置建立在PLC控制系统的基础上,拥有多个自由度,油管自动定位、抓取长度为1m。油管抓取移运机器人的研发能够优化修井作业工艺,具有较强的性能。

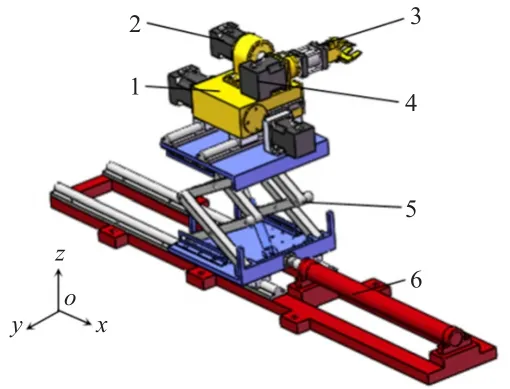

用于修井作业的油管抓取移运机器人的主体结构主要包括:底座运输、夹管机械手、机械臂回转、机械手摆动、折叠升降以及底盘旋转六部分,详见图1。

油管抓取移运机器人的执行部分主要是夹管机械手,借助气缸驱动连杆的途径进行作业。气缸活塞杆伸长位移发生变化时,机器人手爪的张角也会出现改变,能够对不同直径的管子进行抓取。

图1 油管抓取移运机器人结构设计图

机器人装置的机械手摆动结构应用的是北京和利时森创130MB-100B 型伺服电机,夹管机械手气缸、电机输出轴二者是同轴的。在法兰的连接和固定下,油管抓取移运机器人的机械手能够以y轴为中心进行全方位的旋转。

在该装置的底盘旋转结构中,伺服电机(北京和利时森创150HMB360B型)能够对蜗轮蜗杆传动结构进行驱动,从而使上方结构能够以z轴为中心进行全方位的旋转。同时伺服电机(北京和利时森创110MP-120C 型)还可以对齿轮齿条结构进行驱动,并进行直线滑轨,能够顺着y轴方向在150mm的位移范围内进行调控。

油管抓取移运机器人的折叠升降结构,主要功能就是对机械手的空间高度进行调节,能够顺着z轴方向发生位移。借助剪叉结构的特点,能够利用液压缸对铰接杆件进行驱动,垂直方向上的抓管机械手的调整范围为300mm。

机器人装置的底座运输结构能够借助液压缸对直线滑轨进行驱动,在螺钉作用下,能够将底座、滑块(直线滑轨内)进行固定和连接,同时利用连接座、螺钉,还可以将折叠升降机构座、液压缸活塞杆二者连接起来,这样就能够支持油管抓取移运机器人在井口位置处,再沿x轴方向上发生位移改变,位移范围为1 000mm。

3 油管抓取移运机器人运行原理分析

基于管排架、实验井口二者中的油管抓取移运机器人,在开展修井作业时,具体运行流程为:在管排架处对油管进行抓取,并在实验井口处进行移运和定位;在井口处对油管进行抓取,向管排架进行移运和排放。

首先,在管排架处对油管进行抓取,并在实验井口处进行移运和定位操作的过程中,将机器人装置的折叠升降降低到最低值,对机械臂回转结构进行调整,以特定角度对机械手摆动结构、夹管机械手进行移动;对液压缸伸长进行升降处理,在装置的齿轮调结构的作用下,可以使机械臂回转结构和之上结构顺着直线滑轨,不断移动到接近管排架;油管抓取移运机器人的机械手爪能够向着油管处进行精确的移动,将手爪伸到油管间隙内,之后在气缸的驱动作用下,就能够使夹管机械手的手爪合拢,对油管进行抓取。伺候可以伸长机器人的滑轨液压缸,可以移至井架、管排架间;该装置的机械手摆动结构进行旋转,能够使油管、机械手爪二者保持水平的状态;将机器人的机械手摆动结构、操作底盘旋转结构均进行正向的直角旋转,能够将水平方向的油管转变成竖直方向;机器人滑轨液压缸在不断向井口移动的过程中,参考装置折叠升降结构、齿轮齿条的位移变化状况,统一进行调控,确保在井口处对油管进行定位,最终结束相关操作任务。

其次,开展在井口处对油管进行抓取,向管排架进行移运和排放操作的过程中,具体流程为:对滑轨液压缸和升降液压缸均进行伸长处理,在齿轮齿条结构的作用下,使机械臂回转结构和之上结构顺着直线滑轨进行移动;将机器人的机械手摆动结构、操作底盘旋转结构均进行正向直角旋转,对夹管机械手方向统一进行调整,保证夹管与井口相对,使机械手爪将油管抓紧。之后可以回缩机器人底座运输结构的滑轨液压缸,在井架、管排架中间移动油管抓取移运机器人;将机器人的机械手摆动结构、操作底盘旋转结构均进行反向直角旋转,将油管调整成水平状态;向管排架特定位置处移动滑轨液压缸,参考调整后的齿轮齿条、折叠升降结构的运动状况,向管排架预定位置处放置油管,松开夹管机械手,结束下管任务。

4 修井作业过程中油管抓取移运机器人控制系统

结合油管抓取移运机器人在修井作业过程中的操作步骤,对控制系统进行设计,该系统所包括的元件主要有:红外信号接收器、电源、位移传感器、伺服电机驱动器、继电器、工控机、电磁阀以及PLC等。该装置的上位机是工控机,下位机应用西门子S7-200 CPU226和扩展模块。借助机器人的位移传感器,能够在可编程控制器PLC内的模拟量输入模块内输入相关信号,包括:机械手摆动结构角度、机械手回转结构角度、底盘旋转结构位置、底盘旋转结构角度、折叠升降结构位置和底座运输结构位置等,之后借助通讯向工控机进行传输,显示出系统状态,并处理、保存操作过程中出现的数据。机器人的工控机组态监控程序,能够依据PLC控制程度,在PLC的作用下,以模拟量、数字量的形式来输出控制指令,对执行结构进行管控,根据指令执行相关操作,有效控制装置,完成数据采集工作。

控制系统编制控制程序的过程中,要结合机器人的具体操作步骤,发挥态神Windows 3D版组态软件的作用,实时监控系统,将相关参数信息的设置和显示呈现在组态界面中,包括:机械手摆动转角参数、机械手回转角度参数、底盘旋转角度参数、折叠升降位移参数和底座运输位移参数等。油管抓取移运机器人控制系统也能够一键自动进行对正、移动及夹取等操作,非常便利化和智能化。

5 结语

本研究所设计的油管抓取移运机器人凭借智能化和可移动式的特征,拥有六大自由度运动,凭借多种功能模块,在闭环控制模式下能够稳定调节不同运动,将油管的抓取、扶正以及对中等操作的自动化完成变为了现实,有效改善了修井作业整体效率,知道了修井作业的有序开展和进行,为相关研究提供了参考意见。