尿素高压甲铵泵电流值的优化与探索

侯立业,苏 顺,姚佳斌

(中海石油华鹤煤化有限公司,黑龙江鹤岗 154110)

1 概述

尿素高压甲铵泵作为整个生产工艺的重要机泵,起到了连接高低压系统的纽带作用,将常压、低压、解吸水解等后序系统冷凝回收的甲铵液送到高压系统,通过针对介质密度和出口节流副线阀的开度的优化和探索,同时结合轴功率的影响因素进行系统的调整。在介质密度优化时要充分考虑到整个尿素高压系统的工况,结合分析数据,在保证良好的二氧化碳转化率和减轻设备腐蚀的前提进行优化。回流阀的开度要在保证低压甲铵冷凝器不结晶影响换热的前提下进行调整。介质密度的高低和高压甲铵泵出口总流量的大小将直接影响高压甲铵泵的做功多少,进而明确了系统的优化方向,本文从以上两种主要影响耗电量的因素进行系统的论述和探索。

该泵的部分性能参数见表1。

表1 泵的部分性能参数表

2 介质密度的优化

中海石油华鹤煤化有限公司的尿素生产工艺采用斯塔米卡帮工艺,具有封闭循环的特点,各个系统都有一定的关联性,通过优化高压、低压等系统的工艺参数和在线仪表分析数据,达到甲铵液浓度的降低,同时要保证整个系统处于最佳的生产工况,最为直接的操作优化便是调整高压系统的水碳比和氨碳比,在对比工艺原始数据和相关操作经验上得出以下内容:

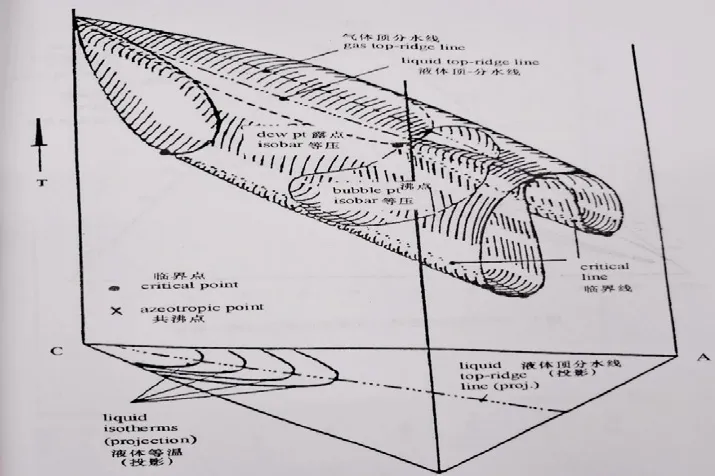

1)高压系统N/C满负荷控制在2.960左右,系统的转化率达到最理想状态,保证二氧化碳的转化率在38.2%左右,同时这样也会有效地减少后系统的负荷,间接地减少了后系统的氨和二氧化碳的回收量,有效避免了低压吸收塔和常压吸收塔的不必要的放空。这样就能降低甲铵液返回高压系统的密度和黏度,同时高压系统中的氨碳比过高也会有不利的一面,具体体现在物系的饱和蒸汽压随氨碳比的升高而升高,就会使高压系统的操作压力处于较高值,这样间接地增大机泵的负荷。因此,高压系统的氨碳比控制显得尤为重要,在一定的压力下,最大露点对应的氨和二氧化碳之间的摩尔比率约为2.5.但是在池式反应器液相下,此摩尔比率约为2.9,这就意味着,相对于顶脊组分来说如图1所示。

图1 顶脊组分图

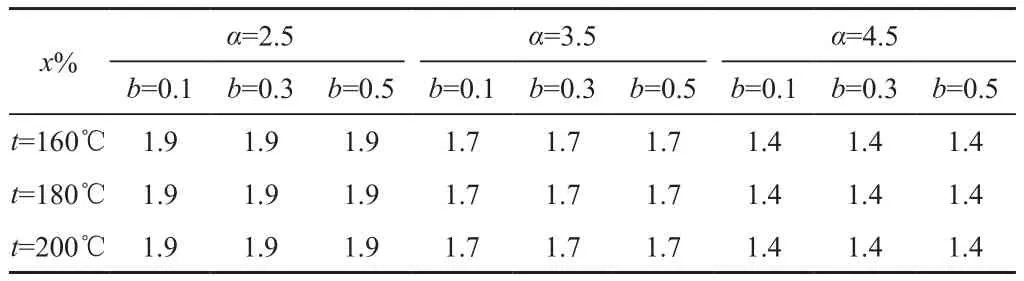

正常操作时,出于增加二氧化碳转化率和防腐的考虑,这个摩尔比率势必增加后系统的负荷,经过分析和长期的考量,该比率控制在2.960既能保证转化率、腐蚀率,同时也能降低后系统的负荷,基本上从源头上解决了甲铵液密度高的问题。但是甲铵液的密度过低同样也会对系统造成影响,也就是系统水碳比高,根据经验,水碳比每增加0.1,转化率要下降1.5%~2%(表2),水对尿素合成的不利作用随氨碳比的增加而有所减弱(即过量氨在一定程度可抑制水对平衡转化率的不利影响),所以在调整过程中一定要避免过度降低密度而提高水碳比。

表2 水碳比与转化率

2)精馏塔下液温度控制135.5℃,在该工段中的温度控制要避免温度指标的大幅度波动,温度过高首先对尿液中的不利指标——缩二脲影响很大,进而影响尿素产品的质量。温度太低又不利于甲铵的分解和工艺气相的回收,在该工序中甲铵的分解需要吸收一定的热量才能将溶液中的氨、二氧化碳等分离,故在135.5℃控制时能达到相对的平衡。在给定压力和温度下,如果在液相中氨碳比在2.0~2.3,则由相图得出水的浓度最小,但是考虑到甲铵并非是无限可溶,所以也要保证一定的加水量,这样既能保证冷凝吸收量又能降低氨耗。

3)解析水解系统的控制主要体现在解析塔气相的含水量是否合理,在正常生产时要密切根据系统的负荷,及时调整进解析水解系统的负荷,适当调整解析和水解塔的蒸汽加入量,保证解析塔的气相含水量在46%左右,对应的塔顶温度控制在117℃,在该温度和水含量下,解析塔气相管线不会因为介质浓度而发生结晶的危险同时低压甲铵冷凝器中的低压甲铵冷凝液的密度和黏度达到适当降低(1 888m³/kg,远低于指标1218kg/m3)。但同时要注意,切不可过度的降低该密度值,如果该指标控制异常也会带来诸如设备腐蚀过快、系统转化率低,吨尿素耗氨量大等弊端。

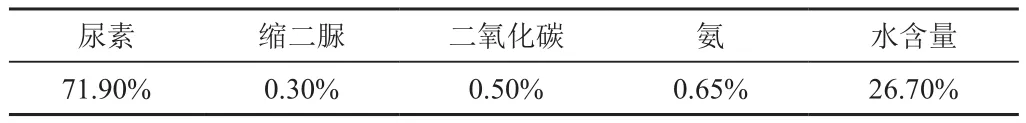

4)常压闪蒸分离器的调整。在常压闪蒸分离器中,由于压力从0.41MPa绝热闪蒸至约0.113MPa,部分水、氨和二氧化碳闪蒸出去,从而使溶解温度从135℃下降至约102℃。经过该常压闪蒸分离器的气相与来自解析系统冷凝后的溶液(甲铵液)一起以1.3m3/h的流量流向常压闪蒸冷凝液(换热器),氨水槽中的工艺冷凝液则用稀氨水进行冷凝吸收。由于闪蒸的结果,尿素溶液浓度增加,温度降低至约83℃,尿液浓缩后的各项指标如表3所示。

表3 尿液浓缩后的各项指标

5)低压回收液的温度。当低压分解气和解吸气进入低压回收工段后,在冷凝吸收时,放出大量反应热和冷凝热,为保持冷凝吸收的温度一定,必须用冷却水或调温水移走热量。调温水温度控制低,吸收冷凝效果好,液相浓度增大,密度增大的同时也会容易发生结晶;若温度控制过高,虽然液相的密度会降低,但是间接地增加了系统的氨耗,通常情况下,该冷却水(调温水)温度控制在55℃左右,既能保证密度又能保证减少氨耗。

6)低压回收系统的加水量。低压回收溶液的加水量可根据低压分解和解吸情况以及甲铵液浓度来调节,如果加水量太少,溶液太浓,吸收不好,压力会上升;如加水过多,溶液变稀,会使操作压力下降,还会影响全系统水平衡。

经上述指标分析得出,常压闪蒸冷凝液冷凝后的液相返回到低压甲铵冷凝液回收槽中,该液相的浓度直接影响到甲铵液的密度,将冷凝吸收液的流量从1.05m3/h提高到1.3m3/h时有利于气相中的氨的冷凝吸收,同时也保证了该冷凝器不会发生结晶现象。在氨耗指标范围之内将气相氨含量控制在0.65%左右,甲铵液的密度较低,其他各项工艺指标也满足系统要求。

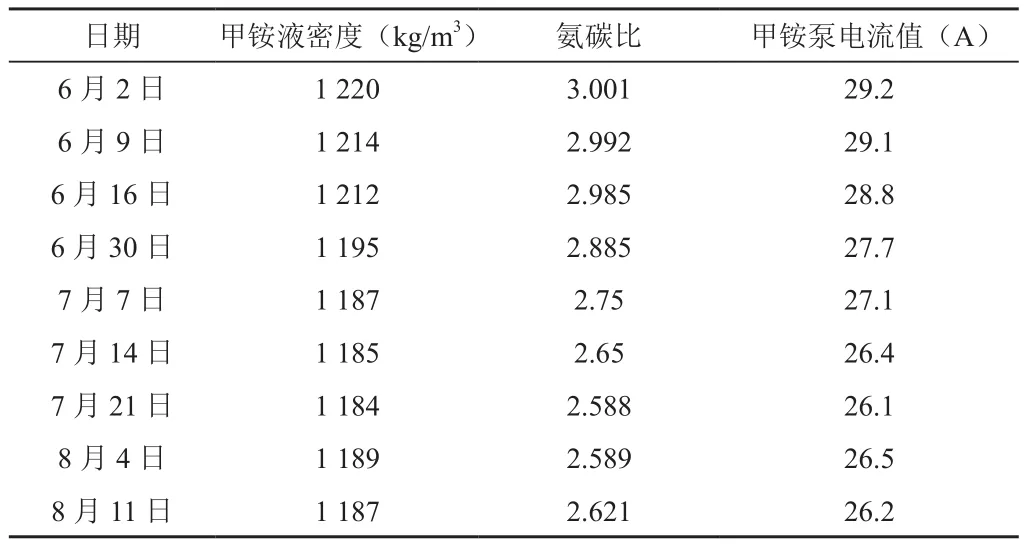

经过调整后各项数据对比如表4所示。

表4 经过调整后各项数据对比

通过以上数据和论述得出,高压甲铵泵入口介质密度的高低对该机泵的电流有一定的影响,只要该密度控制合理就会在一定程度上降低机泵的用电消耗,其理论依据:功率P=(流量*扬程*介质的密度)/(102*泵的效率)。或轴功率P=ρgQh/η(W)式中:ρ为流体密度,kg/m3;g为重力加速度,9.8m/s2;Q为流量,km3/s;h为扬扬程,m;η为水泵效率。

3 甲铵泵回流阀位的调整

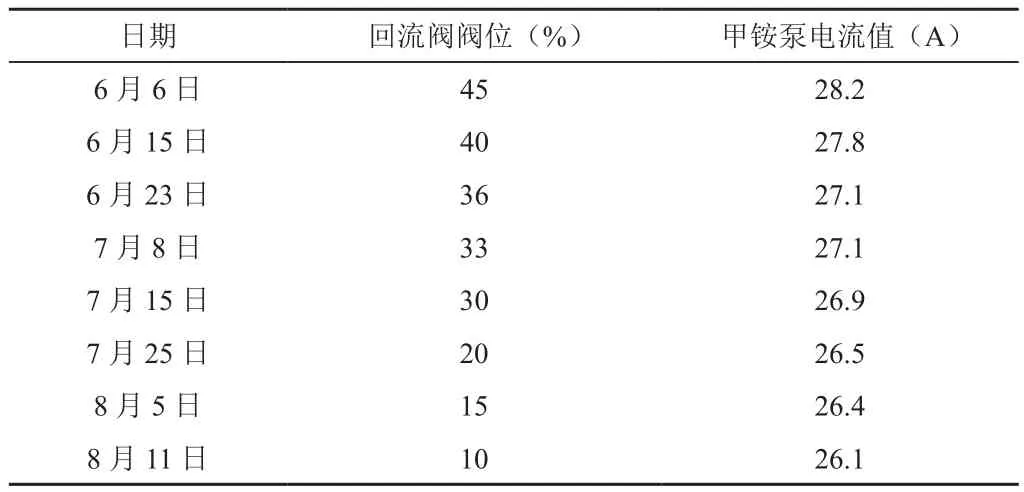

甲铵泵保留一定量的回流开度能有效地避免低压甲铵冷凝器中出现甲铵液结晶的情况。甲铵液的温度在70~85℃,因为甲铵液中水的加入能有效地避免部分甲铵发生结晶进而引发工艺生产事故,同时也可避免甲铵泵因入口流量低而发生连锁跳车对高压系统造成影响,甚至有封塔停车的风险。该回流调节阀门之前回流流量在12~20m3/h,在保证上述工艺安全的情况下,关小阀门开度,同时随着回流阀门的关小,在保证高压甲铵泵出口进入到高压系统的流量稳定的前提下,关小出口主线阀门阀位,就能有效地减少电机的做功输出,降低电机轴功率,进而节省高压甲铵泵的电能消耗。经过反复不断地摸索后得出:回流流量控制在6~15m3/h即可满足工艺需要,为此阀门开度由30%~45%关小到10%~20%。上述工艺安全指的是:在回流量减少的情况下,一定要确保低压甲铵冷凝器不会发生结晶现象,在进入到低压甲铵冷凝器之前工艺上设计有多处加水管线,包括稀氨水等,用一定量的稀氨水代替回流液就能有效地避免结晶发生,但是切不可过多的加稀氨水,因为系统中加入了过多的水后,不利于合成工段的最优操作,影响二氧化碳的转化率。同时要控制好低压甲铵回流调温水的温度,温度过高会有一定的工艺气体没有被冷凝吸收就放空,造成能耗偏高,温度控制的过低虽然能有效地进行气体的冷凝吸收,但也加大了结晶的风险进而导致高压甲铵泵的入口流量偏低。为此控制该回流阀位在10%~20%对于整个系统的控制比较有利,同时也减少了高压甲铵泵的打量和做功,进而减少了用电的消耗。如表5所示。

表5 电耗

4 结论

通过整体的优化尿素高压系统、低压吸收系统、常压闪蒸系统、解吸水解系统等各项参数指标,特别是高压系统的氨碳比和水碳比的改进来减少和控制甲铵泵入口溶液的浓度和吸收的水量,同时研究减少甲铵泵回流副线的开度,减少甲铵泵总体的功率消耗,进而达到用电量的进一步减少,缩减电能消耗。在这里,调整回流调节阀阀位的大小只要能保证一定的回流量不会发生低压甲铵冷凝液内部结晶堵塞就可以,而优化甲铵液的密度具有一定的局限性和难度,必须全面地考虑到各种因素的制约(比如设备的腐蚀问题、二氧化碳的转化率低,吨尿素氨耗高等),通过合理科学地全面优化尿素整个系统的工艺参数来达到最合理的甲铵液密度值,进而节约高压甲铵泵的用电消耗。