仪控自动化多系统集成并网

刘 璋

(中海油能源发展装备技术有限公司设计研发中心,天津 300452)

1 现场设备控制盘并网中控PLC

以海洋平台模块钻机中柴油罐现场控制盘并网入中控PLC控制盘为例,柴油罐主要工艺参数为温度信号、液位信号,及温控加热器启停信号,以上信号均通过现场分布的各类参数传感器通过电缆传输到现场控制盘处理后进行监控。

并网中控PLC方案拟将原柴油罐现场控制盘取消,原柴油罐工艺参数信号及加热器启停控制信号采用硬线电缆信号直接远传接入主配电间内的中控PLC主站,通过PLC主站与位于司钻房的PLC从站同步监控,以实现柴油罐液位、温度,以及加热器的现场显示和远程监控的目的。

1.1 系统处理能力

1.1.1 现场控制盘

采用模块化集成式小型PLC,系统负载能力低,信号处理速度慢,硬件、IO点数不可扩展。

1.1.2 电控PLC控制柜

中控级模块式大型PLC,系统负载能力大,ms级信号处理速度,可扩展空间充足。

1.2 集中监控能力

1.2.1 现场控制盘

现场参数指示和加热器启停控制,需配置巡检操作人员进行设备专人专控。在作业工况下,不利于司钻及中控人员对该单元设备(柴油罐)进行及时监控。

1.2.2 电控PLC系统

现场及远程(司钻房、中控两地同步)监控柴油罐工艺参数及加热器启停,设备集中化控制管理。

1.3 后期维护

1.3.1 现场控制盘

需操作人员巡检后进行故障检测,需离线调试、停产维修,后期维保难度大。

1.3.2 电控PLC系统

具有主机CPU及编程CPU,可进行系统离线编程调试及现场操作。系统具有自检及故障报警功能,可在线进行维修改造,后期维保便捷。

1.4 经济投入

1.4.1 现场控制盘

现场控制盘监控信号数量少,但需单独配置CPU、固定IO、电源、柜体等,经济耗费巨大。

1.4.2 电控PLC系统

电控系统共享CPU模块、电源模块、通讯模块等,只需增加IO卡件即可,组态费用低。

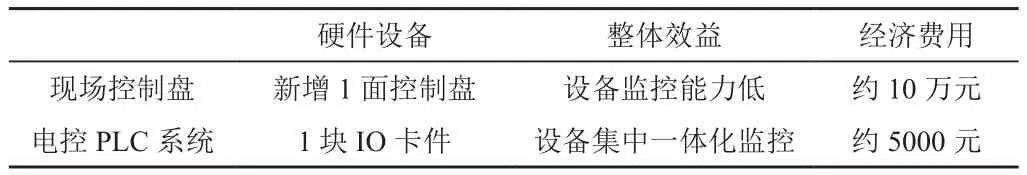

1.5 系统对比

通过以上并网方案对比(见表1)得出结论:现场可控制盘完全具备并入电控PLC系统的条件,且节省大量不必要的硬件设备,在并网后整体监控能效提升。

表1 现场控制与电控对比控制方式

2 模块化控制盘并入中控PLC

2.1 模块钻机钻井仪表系统DAQ(钻井仪表数据采集器)

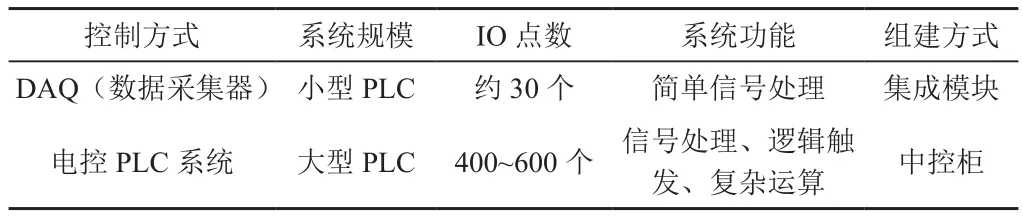

该系统为中小型模块PLC控制系统,主要用于监测钻修井设备的重要参数,如大钳扭矩、大钩载荷、立管压力、泥浆泵泵冲、转盘转速扭矩、绞车转速、顶驱转速扭矩、泥浆池液位等。盘柜布置在DES配电间或司钻房内,采集现场钻井设备上传感器的信号,传输标准4~20mA电流信号进入DAQ内部进行数据计算处理,将钻井仪表参数在司钻台钻井仪表显示屏(DRILL WATCH)上显示。该DAQ系统主要采集模块钻机现场钻井仪表参数,具有简单的数据计算处理功能,IO点数为30个左右(见表2)。

表2 小型PLC与电控对比

2.2 电控PLC系统

该系统为工业大型PLC控制系统,存储器容量大,主要用于钻井设备电力供应,交流变频系统(泥浆泵、绞车、转盘)控制,电能质量系统监控等电气设备中控,同时监控钻修井设备的各项工作参数,系统主PLC布置于主配电间内,PLC远程IO模块布置于司钻房内,监控模块钻机主要钻井设备,修井设备,如泥浆泵、绞车、转盘、盘刹等,在主配电间、司钻房有电控系统监控触摸屏幕。电控系统为大型PLC控制系统,可进行复杂的工业数据运算,逻辑连锁等功能,IO点数上百个,且随着系统功能扩展,IO点数不断增加,为整个模块钻机设备控制中枢。

2.3 系统对比

目前这种双系统独立监控方式在钻井过程中控制分散,操作不便,对钻井效率产生不良的影响。独立钻井仪表系统方案DAQ采集的信号是钻井仪表系统的重要参数,信号级别高但数量不多,硬件设备、软件逻辑组态、信号电缆敷设、电缆接线等都需要对其进行单独设计和单独采办,给设计和采办工作都带来很大的工作量,极大地增加了钻修机的经济费用投入。

此钻井仪表与电控系统集成设计,保持原电控PLC系统、钻井仪表系统采集的传感器信号类型和数量均不变,取消原DAQ(钻井仪表数据采集器)。将钻井仪表系统信号接入电控PLC中,其中 DSM主配电间中的一套主PLC和司钻房内一套PLC远程IO模块,采用就近原则,钻井仪表信号采集点接入最近的IO模块。一般情况下,DSM上的钻井仪表传感器信号接入DSM主配电间内的主PLC,DES钻台面的传感器信号接入司钻房PLC远程IO模块。而通常所有信号都要铺设电缆到一套DAQ系统中,节省了将近2 000各型号规格电缆,减少重复电缆敷设带来的信号干扰,降低了信号电缆传输距离造成的信号不稳定因素。

钻井仪表系统并入电控PLC系统后,解决了多系统分散控制的种种缺陷,使各区域功能设备集中化监控,更利于中控及司钻人员操作,具有以下优势:

(1)系统扩展能力问题,信号传输干扰、兼容性接口问题。

(2)系统处理能力造成的时滞问题。

(3)多人机界面监控效率问题。

(4)多系统设计造成的分系统采办、多接口界面、重复人工时问题。

(5)多系统硬件带来的高额设备采办费用问题。

(6)不同系统信号电缆路径、数量的重复敷设问题。

(7)弱电信号电缆干扰问题。

3 DCS控制系统与PLC控制系统并网

DCS控制系统与PLC控制系统,在整体网络结构组成完全不同,DCS为集散式控制系统;终端现场设备即为多个子网络系统组成,控制网分为多个层级,每个控制层分配不同的处理功能。与PLC的Controlnet系统网络结构不同。

当前海洋石油原油处理平台中控主要以DCS(分散式控制系统)架构系统为主,该系统将现场划分为多个子网模块,每个子网模块均由现场总线控制,最后各个子网络统一通过TCP/IP协议并入DCS控制系统网络,实现模块分散管理,上层HMI(人机接口)集中统一控制。具有控制功能分散,监控集中、分模块自控,综合集控的网络结构。

传统DCS系统为封闭式网络结构,即与不同网络结构、通讯协议、接口形式、不同厂家产品之间的系统难以融合。致使工业控制系统升级、改造、扩容等难以实现,需要原系统厂家全面参与,软件组态,硬件升级等。

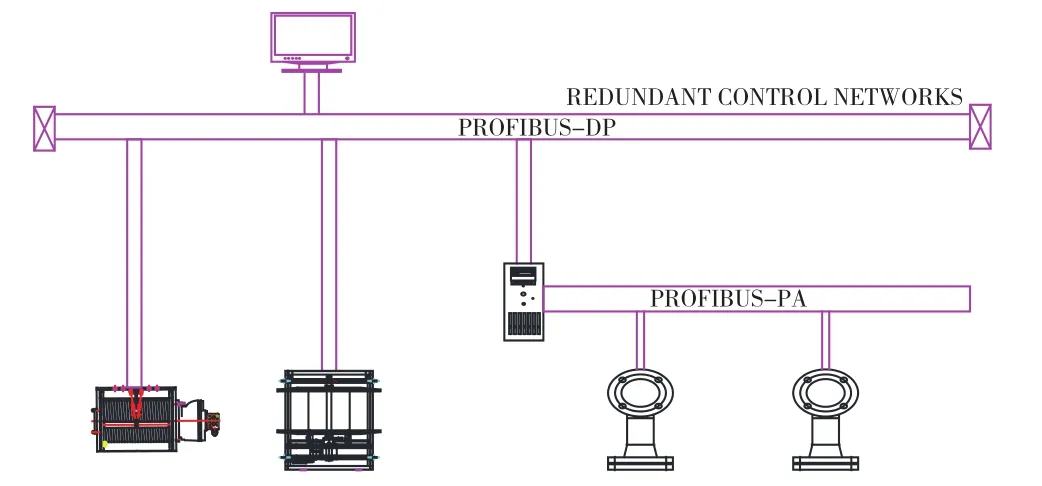

海洋石油模块钻机电控系统主要采用PLC网络构成,以西门子公司PROFIBUS网络协议为例,此种网络总线结构(图1),主要以PROFIBUS-DP主从站形式分布,实现数据双向通讯,用于模块钻机中电力供应设备、交流变频设备,电能监控等单元模块化设备控制,以及PROFIBUS-PA(过程自动化)分布式I/O模块,如现场变送器,执行器等数据监控。

图1 PLC网络架构

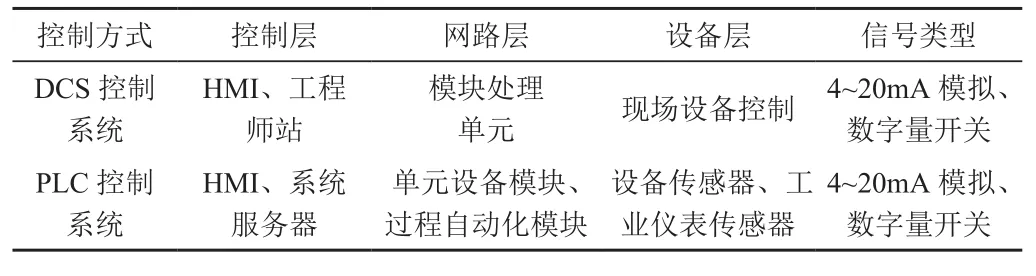

上述两种DCS集散控制网络与PLC controlnet控制网,概括如下:

(1)上层架构均为控制层,即人机界面(HMI)和调试终端服务器。

(2)中层为控制网络,即通讯媒介,工业以太网线或光纤。

(3)下层为单元模块和现场传感器,即现场设备与工业仪表。

由表3可知,两系统控制网络只在中层网络上构建结构不同,整体控制网均为控制层、网路层、设备层,简化网路层结构后均可挂接到环形控制网路上,故存在集成并网的可行性,因此DCS控制网与PLC控制网具有并网的条件。

表3 DCS系统与PLC系统对比

多系统并网设计,从根本上解决多系统并存带来的钻采时效问题,基于该项技术的理论方案基础,当前以PLC为架构的中控厂家,大部分具有集成上述系统的能力,其中四分之一厂家具有上述系统硬件装配能力,且具有多年现场供应业绩,因此该并网方案具备投入实际现场应用的条件,技术可行,风险可控。

随着现代工业化控制系统的发展,工业控制系统以简单高效,便于人机融合操作为基础向同一方向发展,系统网络结构呈现统一化,通讯协议标准逐步通用化,终端接口形式标准化,而工业以太网和光纤的远距离大数据量传输特点也为系统融合搭设了桥梁,因而多系统并网是工业自动化发展的必然趋势。

4 结论

多系统集成并网设计,为实现高度集成一体化工业流程监控迈进很大一步,减少了传统多系统界面带来的操作风险,降低了系统监控劳动强度,提高了生产效率,节省了大量固定设备和人力投入,优化了设计采办生产流程,达到节能减排的效果,在工业自动化控制网络领域起到引领和推动作用。