基于不同构型辅助梁的民机尾翼前缘设计与抗鸟撞性能研究

高 俊, 吴志斌,2, 孔令勇, 李 琪

(1.上海飞机设计研究院,上海 201210; 2.西北工业大学 航空学院,西安 710072)

鸟撞是飞机飞行中经常遇到的冲击动力学问题。仅2016年,中国境内民航客机就发生鸟撞事件4 681起,构成事故症候202起,经济损失超过1.1 亿元,其中尾翼鸟撞事故症候率占比超过30%,远高于其他部位[1]。CCAR25部规定,民用飞机应在与规定质量的鸟相撞后,仍能够继续安全飞行和着陆,其中尾翼结构鸟体质量规定为3.6 kg,其他部位鸟体质量规定为1.8 kg[2]。尾翼鸟撞工况相比其他部位更为严酷。

尾翼抗鸟撞性能主要取决于前缘结构设计[3]。尾翼前缘抗鸟撞设计有多种形式,包括铝合金蒙皮及FMLs蒙皮[4-6]、前缘隔板或辅助梁[7-8]、蜂窝夹层[9]、三角板[10]、泡沫[11]等。其中辅助梁适用于前梁站位距离前缘较远的结构,在实际飞机尾翼中应用极为广泛。

研究飞机结构抗鸟撞问题,通常有数值计算和试验两种方法。其中鸟撞试验是验证结构抗鸟撞能力的最直接有效的手段而被广泛使用。不过试验方法周期长、成本高,相比而言数值计算具有迭代速度快、成本低、环保的优势,可以有效减少试验数量并指导试验件设计。数值计算时鸟体的模拟有Lagrange[12-13],Euler[14],ALE(arbitrary lagrangian eulerian)[15]、SPH(smoothed particle hydrodynamics)[16-18]等多种方法,其中SPH方法是一种基于粒子的无网格方法,该方法把鸟体看作一组相互作用的离散粒子,通过内插值方法控制各个SPH单元,是一种具有无网格性、自适应性、稳定性以及Lagrange性的动力学方法[19],克服了Lagrange方法中的网格畸变、Euler方法不适合低速鸟体模拟和ALE方法中的重复计算问题,具有明显的优势。

某型民机尾翼原始前缘使用了一种机加工的辅助梁,但是其抗鸟撞性能较差。本文提出了两种形式的钣金辅助梁结构作为优化设计方案。通过数值计算及试验结合的方法,评估不同构型的抗鸟撞性能,为尾翼前缘设计提供方案。

1 前缘辅助梁结构设计

典型带辅助梁的尾翼前缘在遭受鸟撞时,鸟体穿透前缘后会撞击辅助梁,辅助梁通过变形、破坏等形式吸收能量,以保护后面的前梁等主承力结构及作动器等关键系统和设备,因此在抗鸟撞过程中,辅助梁至关重要。传统尾翼前缘使用的辅助梁通常是铝合金机加件,这种形式的辅助梁无需模具,加工周期短、精度高、易装配。但是需要意识到民用飞机尾翼前缘设计的关键因素是其抗鸟撞性能。

某型民机原始前缘构型如图1所示,该构型使用了机加辅助梁及肋。此构型称之为构型1,其辅助梁和肋的材料是7050-T7451,辅助梁的名义厚度为2.54 mm,即辅助梁大部分区域厚度为2.54 mm,但是加强筋、局部加强区及R区附近等区域厚度可能大于2.54 mm。

图1 构型1前缘结构

构型2的前缘结构通过刚度匹配的理念,设计了钣金结构形式的辅助梁及肋,其示意图如图2所示。辅助梁和肋的材料是2024-T42,辅助梁厚度为2.54 mm。

图2 构型2前缘结构

构型3的辅助梁相比构型2增加了两条“波纹加强筋”,此设计有两个目的,一是引导辅助梁在鸟撞过程中通过拉伸波纹变形吸收鸟体能量,二是提升腹板纵向刚度,防止局部屈曲。构型3的结构示意图如图3所示,其辅助梁和肋的材料是2024-T42,辅助梁厚度为2.54 mm。构型2和构型3的辅助梁截面对比如图4所示。

图3 构型3前缘结构

图4 构型2和构型3辅助梁截面图对比

3种不同辅助梁所用材料的性能参数,如表1所示。由表可知,用于机加工件的7050-T7451强度更高,但是用于钣金件的2024-T42具有更好的延展性。

表1 两种材料力学性能表

由表2可知,虽然3种构型辅助梁的名义厚度相同,但是构型1的机加工件的厚度有不同分区,且设计有加强筋条,使其质量较构型2和构型3多2 kg。

表2 辅助梁质量对比表

2 鸟撞数值计算

鸟撞是高度非线性的过程,本文中涉及的结构动力学数值计算利用显示动态分析软件PAM-CRASH完成。

2.1 数值计算模型

2.1.1 鸟体模型

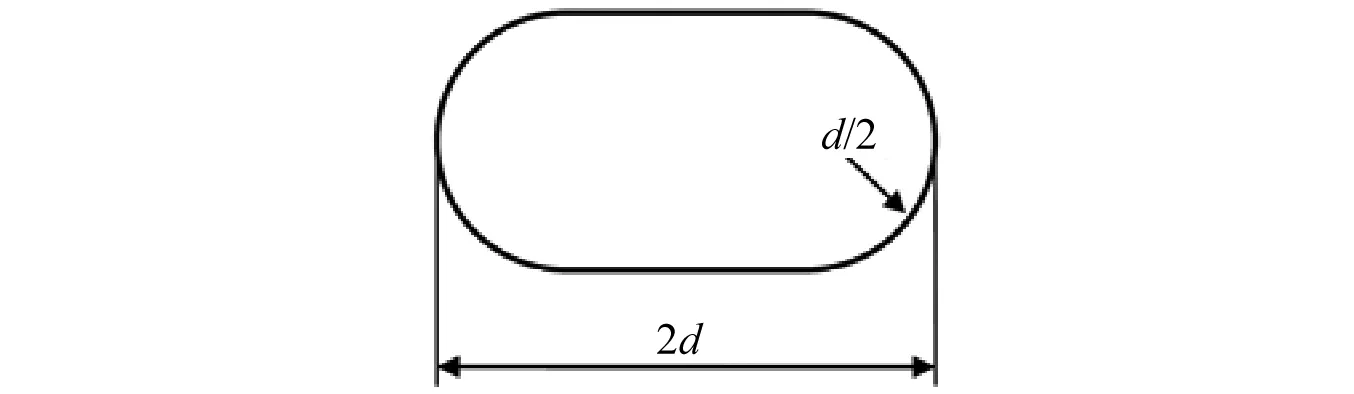

鸟体离散为SPH单元,外形是两端为半球形的圆柱体,其结构示意图如图5所示。

图5 鸟体SPH模型尺寸示意图

鸟体的本构模型通过Mornaghan EOS定义。

(1)

式中:P0为初始压力;ρ0为鸟体初始密度,本文取ρ0=9.6×10-7kg/mm3;B为体积模量;λ为状态参数。这两个参数通过分析与试验对标得到,本文取B=0.128 GPa,λ=7.98。

2.1.2 尾翼结构模型

建模时为了合理权衡计算精度和计算速度的关系,前缘、辅助梁和肋等鸟撞区域的建模尺寸选取为7 mm,其他区域的建模尺寸选取为20 mm。

铝合金辅助梁采用Belytschko-Wong-Chiang(BWC)壳单元对其进行模拟,其材料采用Johnson-Cook本构模型,不考虑材料的应变率及温度效应,其材料模型本构方程为

(2)

式中:σ为应力;εp为塑性应变;a,b和n分别为材料的屈服应力、硬化系数、硬化指数,通过设置失效应变来控制单元的失效删除。

前缘结构中的金属玻纤混杂层板结构同样利用BWC壳单元对其进行模拟。蒙皮中金属本构采用式(2)方程构建;对于蒙皮中的玻纤材料,选用单向复材整体铺层模型,定义其各个方向力学参数。前缘结构中的蜂窝采用缩减积分的六面体的模拟,使用改进的实体单元蜂窝材料,定义其各个方向力学参数。

对于结构中的紧固件,采用PLNK单元来模拟,用以定义其与结构间载荷的传递及自身的失效。

2.1.3 接触算法

鸟体和结构体之间发生冲击的过程中,必须遵循碰撞方程,在整体坐标系中,碰撞方程[20]可以表示为

[M]{a}+[C]{v}+[K]{d}={Fex}

(3)

式中:[M]为质量矩阵;{a}为加速度向量;[C]为阻尼矩阵;{v}为速度向量;[K]为刚度矩阵;{d}为位移向量;{Fex}为外力向量。

定义[C]{v}+[K]{d}={Fin},则可以得到

[M]{a}={Fex}-{Fin}

(4)

本文采用非对称主从接触算法定义鸟体和结构之间的接触;采用自适应接触算法定义结构之间的自接触。

2.2 边界条件及载荷施加

SPH鸟体模型及3种前缘结构的有限元模型分别如图6~图9所示,有限元模型规模见表3。如图10所示,将前缘及过渡段模型通过夹具固定到承力墙上,并承力墙底部所有节点固支约束;鸟体质量为3.6 kg,速度为186 m/s,方向为逆航向。

图6 鸟体SPH模型

图7 构型1前缘有限元模型

图8 构型2前缘有限元模型

图9 构型3前缘有限元模型

表3 有限元模型概况

图10 边界条件及载荷

2.3 数值计算

2.3.1 典型分析工况

定义典型的分析工况MID-A、MID-C、MID-AC如图11所示,其中MID-A点位于前缘边界和肋中间,MIC-C位于辅助梁与肋连接区,MID-AC则位于两点之间。

图11 鸟撞工况位置

2.3.2 构型1分析结果

构型1的前缘结构鸟撞数值计算结果中各工况辅助梁的塑性应变云图,如图12~图14所示,分析结果中各工况的辅助梁均发生穿透性破坏,未穿透区域变形较小,整体而言该构型抗鸟撞性能较差,难以保证辅助梁后方的结构及系统设备的安全性。

图12 构型1 MID-A工况辅助梁塑性应变云图

图13 构型1中MID-AC工况辅助梁塑性应变云图

图14 构型1中MID-C工况辅助梁塑性应变云图

2.3.3 构型2分析结果

构型2的前缘结构鸟撞数值计算结果的各工况辅助梁的塑性应变云图,如图15~图17所示,即构型2的辅助梁在MID-A和MIC-C工况中仅发生变形,而MID-AC工况中辅助梁产生裂纹,整体而言构型2的抗鸟撞性能较构型1有明显改善,这是由于该构型钣金辅助梁以抗鸟撞为主要设计因素,没有加强筋条等硬点,避免了刚度突变,且材料延展性好,在发生鸟撞时,辅助梁在很大跨度范围内发生变形,吸收鸟撞过程中的能量,避免局部冲击载荷过大而发生穿透。MID-AC工况中辅助梁产生裂纹,说明此构型的抗鸟撞能力已经达到极限。

图15 构型2中MID-A工况辅助梁损塑性应变云图

图16 构型2中MID-AC工况辅助梁应变云图

图17 构型2中MID-C工况辅助梁应变云图

2.3.4 构型3分析结果

构型3的前缘结构鸟撞数值计算结果的各工况辅助梁的塑性应变云图,如图18~图20所示。相比构型2,构型3增加了两条“波纹加强筋”,各工况均仅发生塑性变形,没有发生断裂,整体抗鸟撞性能较构型2进一步提升,说明通过引导辅助梁在鸟撞过程中通过拉伸波纹变形吸收鸟体能量的思路是有效的。

图18 构型3中MID-A工况辅助梁应变云图

图19 构型3中MID-AC工况辅助梁损伤云图

图20 构型3中MID-C工况辅助梁损伤云图

2.4 分析结果

表4将2.3节的分析结果进行了梳理。由表可知,构型2中的钣金辅助梁的抗鸟撞性能较构型1有明显提升,而构型3在钣金辅助梁腹板上增加了“波纹加强筋”后,能够进一步提升结构的抗鸟撞能力。

表4 数值计算结果汇总

3 鸟撞试验验证及试后计算分析

根据分析结果,选取构型1试验件1件和构型3试验件2件,开展鸟撞试验验证。试验中构型1作为对比基准,主要考察构型3的抗鸟撞性能。

鸟撞试验系统原理图如图21所示,系统主要由鸟弹发射系统、激光测速系统、高速摄像系统、信号采集处理系统组成,鸟体速度由气罐压力大小控制。

图21 鸟撞试验系统原理图

试验件安装状态如图22所示,试验件通过过渡段与夹具相连,夹具安装在承力墙上;在试验件之后布置一块铝合金平板,称之为“后板”,若试验时辅助梁发生穿透,鸟体会撞击后板使其变形,故可以通过后板的变形情况评估鸟体的剩余能量。试验前在每件试验件的辅助梁上粘贴应变片,应变片粘贴位置如图23所示,其中LG表示应变片,BG代表应边花。

试验实施的概况如表5所示。试验完成后,依据试验实际测速调整鸟体速度、对照高速摄像微调鸟体姿态,调整模型后完成了试验后鸟撞分析。

图22 试验件安装状态

图23 应变片在辅助梁上粘贴位置示意图

表5 鸟撞试验概况

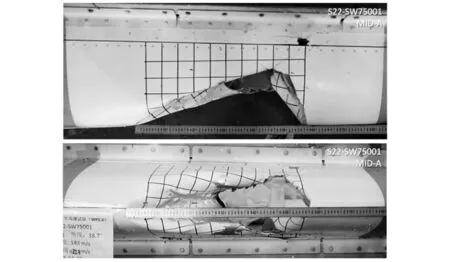

3.1 构型1的MID-A工况试验及试后分析结果

构型1的MID-A工况试验结果,如图24~图26所示,试验后分析结果如图27~图28所示,分析结果与试验结果中前缘和辅助梁的失效形式吻合得较好,验证了该构型的辅助梁难以满足抗鸟撞要求的事实。图26的后板变形明显,表明穿透辅助梁后鸟体仍有较大能量,分析和试验的应变对比如图29所示,LG01,BG03和LG02的分析与试验的应变情况一致性较好,但是由于鸟体撞击辅助梁前,已经穿透了一层蜂窝夹层结构前缘,故两者仍有一定偏差,特别是6 ms之后;而试验中靠近撞击点的BG01和BG02应变片的数值已经超过了量程,是由于试验过程中应变片已经损坏。

图24 构型1的MID-A工况试验前缘损伤

图25 构型1的MID-A工况试验辅助梁损伤

图26 构型1的MID-A工况试后分析板变形

图27 构型1的MID-A工况试后分析前缘损伤

图28 构型1的MID-A工况试后分析辅助梁损伤

图29 构型1MID-A工况试验与分析应变对比

3.2 构型3的MID-A工况试验及试后分析结果

构型3的MID-A工况试验结果,如图30~图31所示,试验后分析结果如图32~图33所示,分析和试验中辅助梁的变形形式和范围基本一致,即辅助梁仅发生大范围变形而未发生失效,与3.1节的试验结果对比可知,构型2的辅助梁抗鸟撞能力明显提升。分析和试验的应变对比如图34所示,BG03和LG02的分析与试验结果一致性较好,不过由于鸟体撞击辅助梁前已经穿透前缘,导致两者之间仍存在一定差异,特别是6 ms之后;试验中靠近撞击点的LG01,BG01和BG02的数值已经超过了量程,是由于试验过程中应变片已经损坏。

图30 构型3的MID-A工况试验前缘损伤

图31 构型3的MID-A工况试验辅助梁损伤

图32 构型3的MID-A工况试后分析前缘损伤

图33 构型3的MID-A工况试后分析辅助梁损伤

图34 构型3MID-A工况试验与分析应变对比

3.3 构型3的MID-AC工况试验

构型3的MID-AC工况试验结果,如图35~图37所示,试验后分析结果如图38~图40所示,分析与试验结果吻合较好,较好地验证了靠近肋的MID-AC工况的抗鸟撞性能,表明了该型辅助梁较好的抗鸟撞性;图37的肋上有少量鸟血,是因为前缘和辅助梁连接的部分紧固件在试验中发生失效,导致鸟血从两个零件的缝隙中渗入,辅助梁本身并无裂纹。分析与试验应变对比如图41所示,LG01和LG02的分析与试验一致性较好,不过由于鸟体撞击辅助梁前已经穿透前缘,导致两者之间仍存在一定差异,特别是6 ms之后;试验中靠近撞击点的BG01,BG02和BG03的数值已经超过了量程,是由于试验过程中应变片已经损坏。

图35 构型3的MID-AC工况试验前缘损伤

图36 构型3的MID-AC工况试验辅助梁损伤

图37 构型3的MID-AC工况结构损伤(侧后方)

图38 构型3的MID-AC工况试后分析前缘损伤

图39 构型3的MID-AC工况试后分析辅助梁损伤

图40 构型3的MID-AC工况试后分析(侧后方)

图41 构型3MID-AC试验与分析应变对比

3.4 结果总结

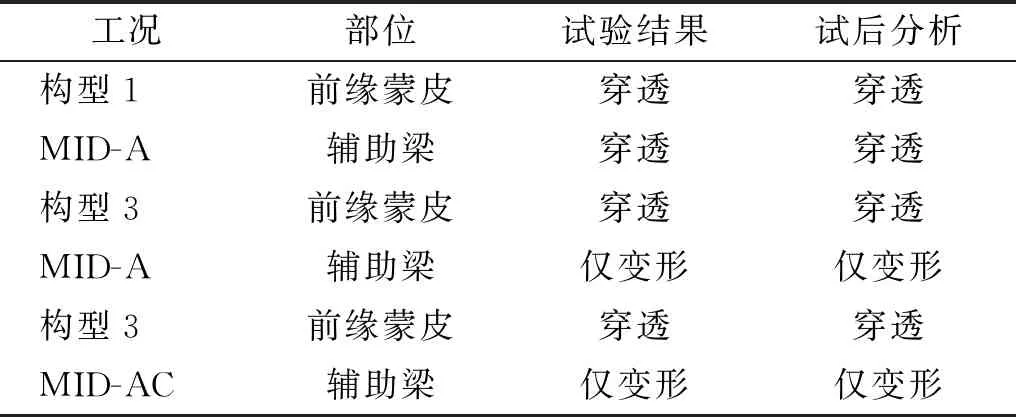

对3.1节~3.3节的试验及对应试验后分析结果进行梳理,可得结果汇总于表6。

表6 试验结果及试验后分析结果

将3.1节~3.3节的试验结果进行汇总,可以得到图42中的损伤范围示意图。

图42 鸟撞试验前缘蒙皮及辅助梁损伤范围

3.5 结构抗鸟撞机理分析

由3.3节和3.4节可知,3次试验和试验后分析的前缘蒙皮的损伤形式基本一致,因为两个构型试验件的差异主要在辅助梁及对应的肋,对前缘基本无影响。

但是构型1(MID-A工况)和构型3(MID-A和MID-AC工况)的辅助梁损伤形式完全不同:

构型1的MID-A工况中,辅助梁发生穿透,长度约610 mm,未发生穿透区域塑性变形很小。

而构型3的MID-A工况和MID-AC工况中,辅助梁发生了非常大的变形,但是没有发生穿透。这是因为相比构型1,构型3的辅助梁为钣金件,没有机加辅助梁中的加强筋条及各种硬点,避免了刚度突变;同时构型3使用的2024-T42材料虽然强度较低,但是其延展性明显优于用于制造机加件的7050-T7451,使得其可以发生很大变形而不失效,并因此吸收大量能量。

由图30和图35还可以看出,构型3的两次试验中,连接前缘蒙皮和辅助梁的紧固件发生了大量失效,而图24的构型1中相应紧固件失效的数量要少得多,其原因如图43所示,构型3的前缘发生鸟撞时,辅助梁发生很大变形,从而使得其与前缘蒙皮连接的紧固件处于剪切与拉伸的复合受载中,严酷的受载环境使得这些紧固件大量失效,并因此吸收更多能量,这也是此构型抗鸟撞性能更好的重要原因;而构型1的机加辅助梁在试验中发生的变形小得多,对应的紧固件的所受载荷以剪切为主,载荷水平较低,在紧固件被大量剪断前,辅助梁已经发生穿透,随后紧固件载荷迅速下降,因此试验中紧固件失效较少。

图43 前缘蒙皮与钣金辅助梁连接紧固件失效原理示意图

从图43还可以看出,横截面带有“波纹加强筋”的构型3,在鸟撞过程中,“波纹”被拉伸变平,因此和构型2的相比,此构型将吸收更多能量。此特征也可以从图31和图36中观察到。

综上所述,本文设计的构型3中的辅助梁,会通过辅助梁发生大变形、紧固件大量失效、“波纹”被拉伸变形等形式吸能,提升结构的抗鸟撞性能。

4 结 论

本文根据某型民机使用的带机加辅助梁的尾翼前缘原始结构,提出了两种使用钣金辅助梁的尾翼前缘新方案,并通过数值计算选择了抗鸟撞性能更好的方案作为优化设计构型。对原构型和优化设计构型进行了抗鸟撞性能验证及机理分析。根据本文研究,可以得到如下结论:

(1)数值计算与试验结果相似度很好,结构的失效形式和破坏程度接近,说明本文采用的分析方法合理,可以用于抗鸟撞性能评估,并指导结构设计。

(2)采用机加工形式的辅助梁的前缘结构,在遭受鸟撞时,辅助梁没有产生太大塑性变形,而是发生穿透性破坏,其整体抗鸟撞性能较差。

(3)采用钣金辅助梁的前缘结构,在遭受鸟撞时,辅助梁会发生很大的塑性变形,紧固件大量失效,从而吸收大量鸟体能量,表现出较好的抗鸟撞性能;在辅助梁增加“波纹加强筋”设计后,其抗鸟撞能力进一步提升。

(4)相比机加工辅助梁,钣金形式辅助梁质量更轻,在实际应用中具有明显优势。

总之,本文提出的使用钣金辅助梁的尾翼前缘结构抗鸟撞性能较好,且具有质量优势,可以应用到民机尾翼前缘抗鸟撞设计中。