预热型管式PECVD设备结构及其对镀膜性能影响的研究

龙会跃,李 明,郭 艳

(湖南红太阳光电科技有限公司,长沙 410205)

0 引言

目前,等离子体增强化学气相沉积法(plasma enhanced chemical vapor deposition,PECVD)是在硅片表面镀制减反射膜的主要方法。该方法是向炉管反应室腔体中通入工艺气体,采用射频放电产生等离子体,工艺气体在等离子体中获得能量被激发、电离,发生化学反应生成氮化硅,并在硅片表面沉积形成氮化硅薄膜的过程[1]。

按照样品安放结构的不同,PECVD设备可以分为管式PECVD设备和平板式PECVD设备。研究人员对管式PECVD设备沉积氮化硅薄膜时的工艺参数调整进行了大量研究,研究结果表明,工艺气体流量比、沉积温度、射频功率、反应室压力等都会影响氮化硅薄膜的沉积速率、膜厚均匀性与折射率,以及钝化效果等[2-4]。随着光伏发电越来越趋近于平价上网,这就要求太阳电池制备的各生产环节不断提高生产效率,从而降低生产成本。

本文以提高光伏设备的产能来降低生产成本作为出发点,提出了一种优化后的管式PECVD设备结构,其合理利用了设备的净化台空间,增加了具有预热功能的结构部件,构成了预热型管式PECVD设备,减少了镀膜工艺过程中的恒温时间,从而缩短了镀膜工艺的总时长,同时还有利于提高太阳电池的光电转换效率;然后通过实验研究了结构优化后的预热型管式PECVD设备对镀膜性能的影响。

1 预热型管式PECVD设备的结构

1.1 整体结构

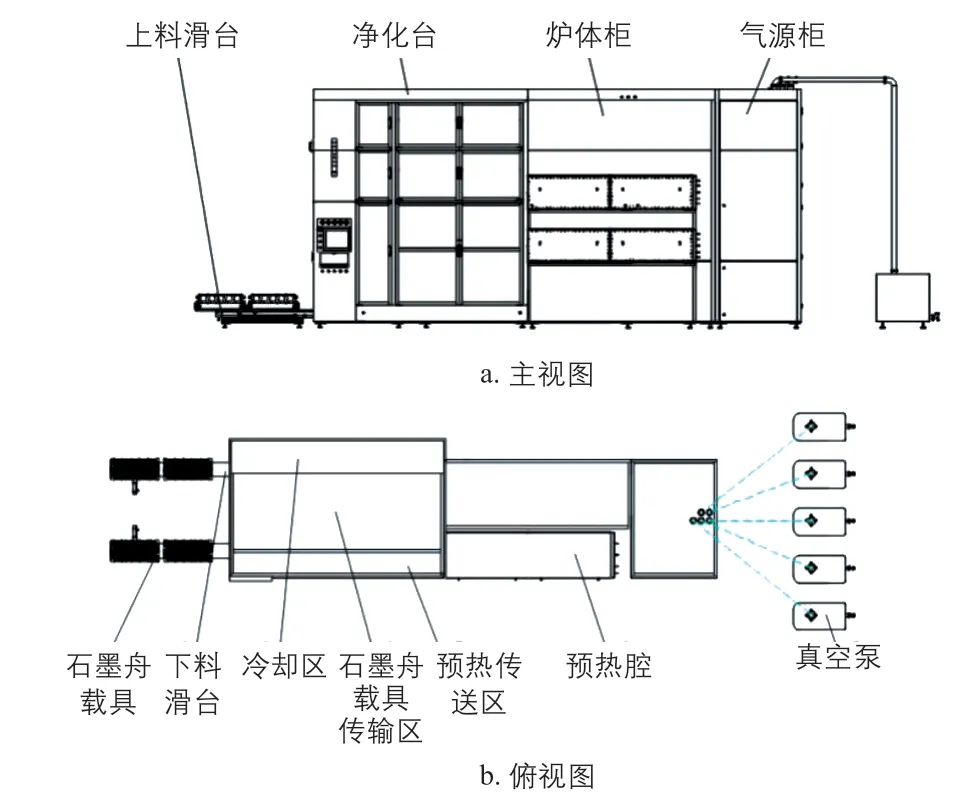

常规型管式PECVD设备主要由上料滑台、净化台、炉体柜、气源柜、真空泵、下料滑台等组成。预热型管式PECVD设备是在常规型管式PECVD设备的炉体柜一侧增加了预热腔,并在净化台区域增加了预热传送区。预热型管式PECVD设备的整体结构简图如图1所示。

图1 预热型管式PECVD设备的整体结构简图Fig. 1 Overall structure diagram of preheating tubular PECVD equipment

在图1所示的预热型管式PECVD设备中:

1)上料滑台是将装卸片区中已装载好硅片的石墨舟载具输送到预热型管式PECVD设备的净化台。净化台分为预热传送区、石墨舟载具传输区、冷却区,主要作用是提供一个洁净空间,用于完成硅片及石墨舟载具从上、下料滑台到炉体柜中加热炉管的炉管反应室之间的运输。

2)炉体柜内主要放置加热炉管,硅片在加热炉管的炉管反应室内完成镀膜工艺。

3)气源柜内主要包括气路系统、射频系统、配电系统、压力控制系统等系统的部件。

4)真空泵通过真空管道与气源柜内的压力控制系统连接,主要作用是对炉管反应室进行抽真空并配合完成压力控制动作。

5)预热腔与炉体柜并排,紧邻净化台中的预热传送区,用于完成硅片及石墨舟载具由室温向预热温度升温的过程。

6)下料滑台将冷却后的硅片及石墨舟载具输送到装卸片区,便于完成镀膜工艺后的硅片流转到下一道工序。

1.2 净化台的结构

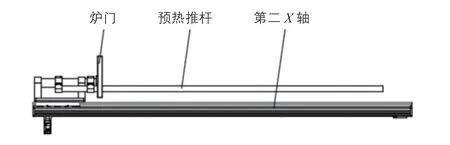

预热型管式PECVD设备在净化台区域增加了预热传送区,包括预热的石墨舟载具及硅片的传动部件、三轴机械手装置、预热传送装置等,而原本的四轴机械手装置经过结构优化后安装在净化台的中间区域。预热型管式PECVD设备的净化台的结构简图如图2所示,预热传送装置的结构简图如图3所示。

图2 预热型管式PECVD设备的净化台的结构简图Fig. 2 Structure diagram of clean cabinet of preheating tubular PECVD equipment

图3 预热传送装置的结构简图Fig. 3 Structure diagram of preheating conveyor

在净化台的预热传送区中的上料平台上,装载好硅片的石墨舟载具通过升降机构在竖直方向运动。三轴机械手装置通过电机、减速机、齿轮齿条传动、滑块、导轨等实现第二Z轴、第二Y轴、第三Y轴方向的运动,将上料平台上的石墨舟载具放置在预热推杆上。预热传送区设有多个预热推杆和相应数量的预热腔。预热推杆通过电机、减速机、皮带轮、皮带传动、滑块、导轨等实现第二X轴方向的运动,将预热推杆上的石墨舟载具运送至预热腔内或将预热腔内的石墨舟载具取出,预热推杆上的炉门与预热腔贴紧后形成了封闭的腔室。

石墨舟载具传输区的四轴机械手装置通过电机、减速机、齿轮齿条传动、滑块、导轨等实现第一X轴、第一Y轴、第一Z轴方向的移动,通过凸轮装置实现绕支点在XOZ平面的转动,精确地将预热传送装置上的石墨舟载具运送至炉管反应室内,或将炉管反应室内的石墨舟载具取出后放置到冷却区。

冷却区设有多个冷却缓存位。四轴机械手装置将冷却缓存位上冷却结束的石墨舟载具转运到下料机构的下料托盘上,然后下料机构沿Z轴方向竖直运动,通过升降机构将石墨舟载具输送至下料平台。

合理利用净化台空间进行结构优化设计,增加预热功能后,可使石墨舟载具和硅片快速达到预设温度,节省了单次镀膜工艺时间,从而提高了管式PECVD设备的产能。

2 预热型管式PECVD设备的镀膜性能实验

2.1 实验条件

2.1.1 实验材料

本实验采用的硅片为市售p型单晶硅片,尺寸为156.75 mm×156.75 mm,厚度为180±30µm,电阻率为1~3 Ω•cm。实验用单晶硅片的实物图如图4所示。

图4 实验用单晶硅片的实物图Fig. 4 Photo of monocrystalline silicon wafer for experiment

2.1.2 实验设备

本实验采用湖南红太阳光电科技有限公司制造的预热型管式PECVD设备,该设备配备的是载片量为416片的石墨舟载具。测试仪器包括型号为GM1150A的红外测温仪、型号为EV-400的椭偏仪及测试分选机。实验设备的实物图如图5所示。

图5 实验设备的实物图Fig. 5 Photos of experiment equipments

2.2 实验内容

1)常规的硅片正面沉积氮化硅薄膜的工艺恒温时间约为20 min,在现有生产线上常规的硅片正面沉积氮化硅薄膜工艺(下文简称为“不预热+不缩减工艺恒温时间”)的基础上,分别进行不同预热温度及工艺恒温时间缩减3、6、9、12 min时(下文简称为“预热+缩减工艺恒温时间”)的测试,然后对比不同预热温度与工艺恒温时间缩减幅度之间的关系,以确定适合生产线中硅片正面沉积氮化硅薄膜较优的预热温度与工艺恒温时间缩减幅度。预热温度的测试方法为:在22±2 ℃的恒温车间环境下,石墨舟载具进入炉管反应室前,需用红外测温仪测量石墨舟的最外侧舟片的中心点温度,以判断其是否达到目标的预热温度,并重复测试3次以上。

2)采用前一项实验内容中确定的较优的“预热+缩减工艺恒温时间”工艺制备PERC单晶硅太阳电池,然后对比分别采用“预热+缩减工艺恒温时间”与“不预热+不缩减工艺恒温时间”工艺制备的PERC单晶硅太阳电池的电性能测试结果,以确定管式PECVD设备增加预热处理后对PERC单晶硅太阳电池电性能的影响。

3 实验方法及实验结果分析

3.1 膜厚均匀性测试

3.1.1 实验方法

每次不同预热温度及不同工艺恒温时间缩减幅度实验结束后,分别选取同一批次炉内位置为边列和中间列的炉口、炉中、炉尾6个位置的镀膜后的实验硅片,然后采用椭偏仪对每个硅片的正面进行膜厚数据测试;每个硅片的正面都测试5个点(1个中心点和4个角点)的膜厚,最后通过膜厚均匀性计算公式计算硅片内的膜厚均匀性和(下文简称“片内均匀性”)硅片间的膜厚均匀性(下文简称“片间均匀性”)数值。

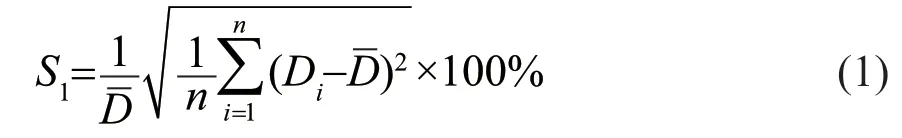

膜厚均匀性的计算公式为:

式中,S1为片内均匀性(或片间均匀性);Di为第i次膜厚检测值;n为测试点数量;=为各次膜厚检测值的平均值。

其中,

3.1.2 实验结果分析

根据椭偏仪测得镀膜后的实验硅片正面的膜厚数据,利用式(1)计算得到不同预热温度与不同工艺恒温时间缩减幅度下的片内均匀性和片间均匀性,具体如图6、图7所示。

图6 不同预热温度及不同工艺恒温时间缩减幅度下的片内均匀性Fig. 6 Uniformity of film thickness in silicon wafer under different preheating temperutures and different reduction ranges of process constant temperature time

由图6和图7可知,在硅片正面沉积氮化硅薄膜的过程中,在同一预热温度条件下,随着工艺恒温时间缩减幅度的增加,镀膜后的实验硅片的片内均匀性和片间均匀性整体上均呈上升趋势,这说明膜厚均匀性越来越差。

图7 不同预热温度及不同工艺恒温时间缩减幅度下的片间均匀性Fig. 7 Uniformity of film thickness between silicon wafers under different preheating temperutures and different reduction ranges of process constant temperature time

当工艺恒温时间缩减3 min时,不同预热温度条件下,镀膜后的实验硅片的片内均匀性及片间均匀性均差距不大。当工艺恒温时间缩减6~12 min时,在同一工艺恒温时间缩减幅度下,随着预热温度的升高,镀膜后的实验硅片的片内均匀性和片间均匀性均大致呈现下降的趋势,这说明实验硅片的膜厚均匀性越来越好。尤其是当工艺恒温时间缩减6 min和缩减9 min时,预热温度分别为200 ℃、300 ℃时的片间均匀性相差不大,且上述条件时片内均匀性的差异均在行业要求的±4%以内。考虑到石墨舟载具从预热腔到炉管反应室的过程中在高温段的降温速率超过了2 ℃/s,此种情况下在实际生产过程中较难保证300 ℃的进舟温度,再加上工业节能方面的要求,因此,建议在石墨舟开始镀膜工艺时将预热温度保证为200 ℃较为适宜。由于工艺恒温时间缩减9 min时的产能提升比缩减6 min时更大,因此选择工艺恒温时间缩减9 min。

从预热温度为200 ℃时的片内均匀性和片间均匀性曲线可以看出,工艺恒温时间缩减9 min时,片内均匀性为3.92%,片间均匀性为6.1%,这主要是因炉口位置镀膜硅片到炉尾位置镀膜硅片之间的膜厚差导致的,实验过程中并未将工艺参数调至最佳,但通过调整压力、流量、工艺温度等工艺参数可满足行业内要求的片内均匀性和片间均匀性差异均在±4%。实验结果表明,以200 ℃进行石墨舟载具预热处理、工艺恒温时间缩减9 min是较优的工艺条件组合,该条件既有利于保证膜厚的均匀性,又能提高管式PECVD设备的产能。

3.2 温度场均匀性测试

3.2.1 实验方法

对“预热温度200 ℃+工艺恒温时间缩减9 min”与“不预热+不缩减工艺恒温时间”这2组实验进行分析。

1)分别测试炉内位置为边列和中间列的炉口、炉中、炉尾6个位置的镀膜硅片的膜厚数据,并计算同一工艺条件下边列和中间列同一炉内位置时镀膜硅片的膜厚差值。

2)利用安装在炉管反应室底部的热电偶反映沉积氮化硅薄膜工艺过程中石墨舟内硅片的温度变化趋势。

3.2.2 实验结果分析

同一工艺条件下边列和中间列同一炉内位置时硅片的膜厚差值如图8所示。

图8 同一工艺条件下边列与中间列同一炉内位置硅片的膜厚差值Fig.8 Difference of film thickness of silicon wafers between side row and middle row in the same furnace position under same process conditions

由图8可知,预热处理后中间列与边列同一炉内位置硅片的膜厚差值明显减小,根据文献[3]中“随着沉积时温度的增加,沉积速率也随之增加”的结论,可判断出经过预热处理后,石墨舟载具中间区域的温度与两侧区域温度的差异减小,所以沉积速率差异减小,膜厚差值减小。

热电偶在线监测的沉积氮化硅薄膜工艺过程中炉中温区(MZ)的温度曲线如图9所示。

图9 沉积氮化硅薄膜工艺过程中炉中温区的温度曲线Fig. 9 Temperature curve of MZ during process of depositing SiNx film

由图9可知,当“预热温度200 ℃+工艺恒温时间缩减9 min”时,由于预热后的石墨舟载具吸收炉管反应室内的热量较少,使进舟段的温度降低幅度明显缩小,这更有利于恒温段的温度回升;且沉积段温度曲线变化更平缓,沉积开始与沉积结束时的温度差异较小,温度稳定性较高,更有利于沉积镀膜。此结果表明,增加预热处理有利于提高炉管反应室截面温度场均匀性,炉管反应室径向尺寸增大后提高温度场均匀性的效果将更加明显。

3.3 太阳电池的电性能参数测试

3.3.1 实验方法

分别采用“预热温度200 ℃+工艺恒温时间缩减9 min”与“不预热+不缩减工艺恒温时间”工艺制备PERC单晶硅太阳电池,然后使用测试分选机测试2种工艺下制备的PERC单晶硅太阳电池的电性能参数,并对比其光电转换效率分布情况。

3.3.2 实验结果分析

分别采用上述2种工艺制备PERC单晶硅太阳电池,并且每种工艺制备的太阳电池均利用测试分选机对其电性能参数进行3次测试,单次测试的太阳电池数量约为400片。对比2种太阳电池的电性能参数的平均值,结果如表1所示。

表1 2种工艺条件下制备的太阳电池的电性能测试结果对比Table 1 Comparison of electrical performances test results of solar cells under two procese conditions

由表1可知,采用“预热温度200 ℃+工艺恒温时间缩减9 min”镀膜工艺制备的太阳电池的开路电压、短路电流、填充因子、光电转换效率均高于常规的采用“不预热+不缩减工艺恒温时间”镀膜工艺制备的太阳电池的电性能参数;且光电转换效率提高了0.04%。

2种镀膜工艺制备的太阳电池的光电转换效率分布及高斯拟合计数情况如图10所示。

图10 不同镀膜工艺制备的太阳电池的光电转换效率分布及高斯拟合计数情况Fig. 10 Photoelectric conversion efficiency distribution of solar cells prepared by different coating processes and Gaussian fitting count

根据图10可知,采用“预热温度200 ℃+工艺恒温时间缩减9 min”镀膜工艺制备的太阳电池的光电转换效率分布FWHM(半高全宽)值较小。此结果表明,采用“预热温度200 ℃+工艺恒温时间缩减9 min”的镀膜工艺有利于提升太阳电池的电性能,且电池的光电转换效率分布更集中。

4 结论

本文对管式PECVD设备净化台的结构进行了优化设计,增加了预热功能部件,构成预热型管式PECVD设备;并通过实验研究了不同预热温度与工艺恒温时间缩减幅度之间的关系及其对镀膜性能的影响。实验结果表明,“预热温度200 ℃+工艺恒温时间缩减9 min”较为适合当前的生产条件,预热处理有利于缩小石墨舟载具中间列与边列硅片之间的温度差异,膜厚差值也随之缩小,进舟后炉管反应室内温度降低幅度明显缩小,回温优势明显,且沉积过程温度变化小。通过太阳电池的电性能对比实验表明,“预热温度200 ℃+工艺恒温时间缩减9 min”的镀膜工艺在保证膜厚均匀性、炉管反应室截面温度场均匀性的同时,降低了镀膜工艺总时长,制备的太阳电池的开路电压、短路电流、填充因子均有提升,光电转换效率提高了0.04%且光电转换效率分布更为集中。因此,预热型管式PECVD设备可在实际生产中推广应用。