大尺寸PERC晶体硅太阳电池低压扩散 工艺的研究

龙 辉,邹臻峰,吴志明,张弥涛,田 安

(湖南红太阳光电科技有限公司,长沙 430100)

0 引言

为应对全球变暖及化石能源日益枯竭等问题,大力发展可再生能源已成为世界各国的共识。太阳能因具有清洁、安全、资源丰富等显著优势,成为发展最快的可再生能源之一,而光伏发电是其重要利用方式的一种,预计2022年全球光伏发电新增装机容量为162 GW。太阳电池是实现光伏发电的重要器件,而晶体硅太阳电池的市场占比可达95%。

扩散炉作为晶体硅太阳能电池制备过程中的关键设备之一,其主要是在硅片表面掺杂磷原子或硼原子,从而在硅片表面形成p-n结。目前,光伏行业内的扩散炉均采用低压扩散工艺,工艺压力一般为50~120 mbar。在低压扩散工艺中,工艺压力、工艺温度、工艺气体比例等都会直接影响到扩散效果。郭进等[1]研究了工艺温度、气体流量、工艺压力对低压扩散工艺的影响;张宝锋等[2]从扩散分子自由程、掺杂原子分压比和气场均匀性等方面详细分析了低压扩散工艺对高方阻均匀性的影响;李吉等[3]研究了源流量、扩散时间、源瓶压力、真空泵压力等扩散工艺参数对扩散方阻的影响。上述文献均为166 mm以下尺寸的硅片为研究对象,而晶体硅太阳电池采用210 mm大尺寸硅片时,在扩散工艺中此类硅片的石英舟槽间距、截面温区分布、管内气流场分布与其他尺寸硅片存在很大差异。基于此,本文研究了扩散工艺中PERC晶体硅太阳电池采用210 mm大尺寸硅片时,炉尾温度、工艺压力、进气口与石英舟端板距离、快速降温等因素对硅片扩散方阻及太阳电池良率的影响。

1 低压扩散工艺影响因素研究

本文使用的低压扩散炉的石英管内径为420 mm,6段串级控温,恒温区长度为2200 mm,工艺气体采用软着陆、炉口进气及炉尾抽气方式;实验样品采用210 mm大尺寸硅片,每个石英舟放置硅片1200片。扩散工艺步骤依次为:放舟→升温→氧化→扩散→升温→深扩散→降温→恒温→扩散→氧化→降温→出舟。

1.1 进气口与石英舟端板距离对210 mm尺寸硅片扩散工艺的影响

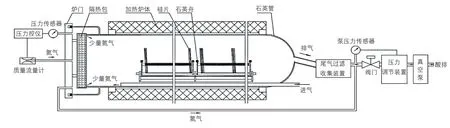

现有低压扩散炉多采用炉口进气炉尾抽气方式,进气管一般是从石英管尾部的底部插入到炉口,炉尾抽气管依次与尾气过滤收集装置、真空泵相连,具体如图1所示。在保证其他工艺参数不变的情况下,将进气口与石英舟端板距离由原来的509 mm增大到609 mm。对比分析炉口硅片方阻及扩散后的碱抛(注:碱抛是PERC晶体硅太阳电池制备过程中的一道工序,扩散后利用碱性溶液去除掉硅片表面磷硅玻璃及边缘p-n结)情况,其中,方阻测量采用四探针5点测量法,方阻片内均匀性U的计算式为:

图1 低压扩散炉的构造Fig. 1 Structure of low-pressure diffusion furnace

式中:Rmax为所有测试点中的方阻最大值;Rmin为所有测试点中的方阻值最小值。

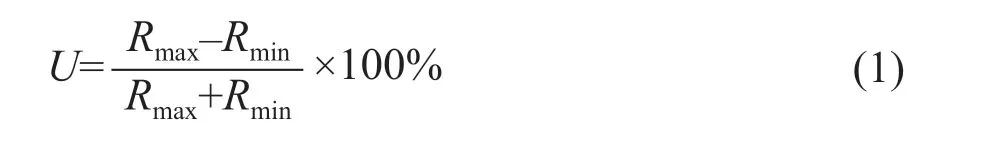

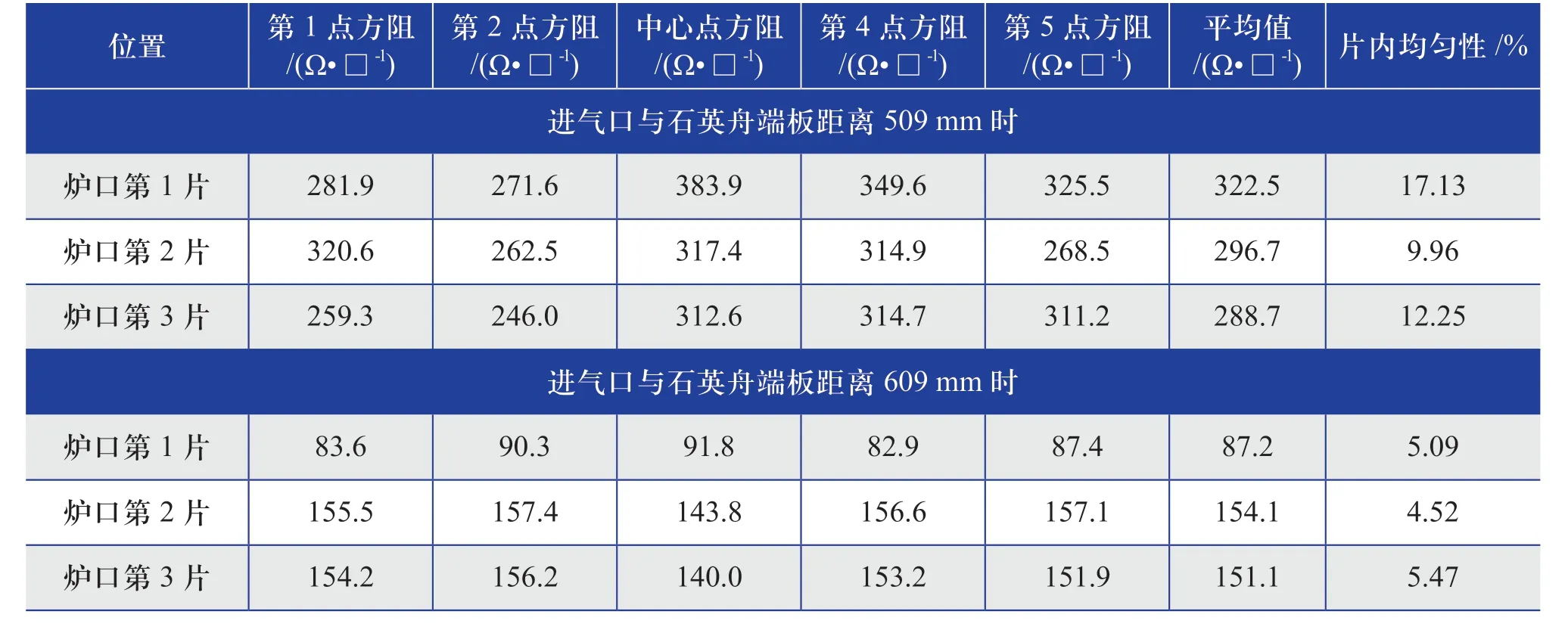

加大进气口与石英舟端板的距离后,炉口前3片硅片的方阻由300 Ω/□降至80~150 Ω/□,片内均匀性由17.13%降至5.47%,这主要是因为在低压下加大进气口与石英舟端板距离后,靠炉口端的硅片处远离了进气口处的紊流区,其气流场更加均匀。进气口石英舟端板距离不同时炉口硅片方阻及片内均匀性对比如表1所示。

表1 进气口石英舟端板距离不同时炉口硅片方阻及片内均匀性对比Table 1 Comparison of sheet resistance and uniformity of silicon wafer at the furnace mouth when the end plate distance of quartz boat of gas inlet is different

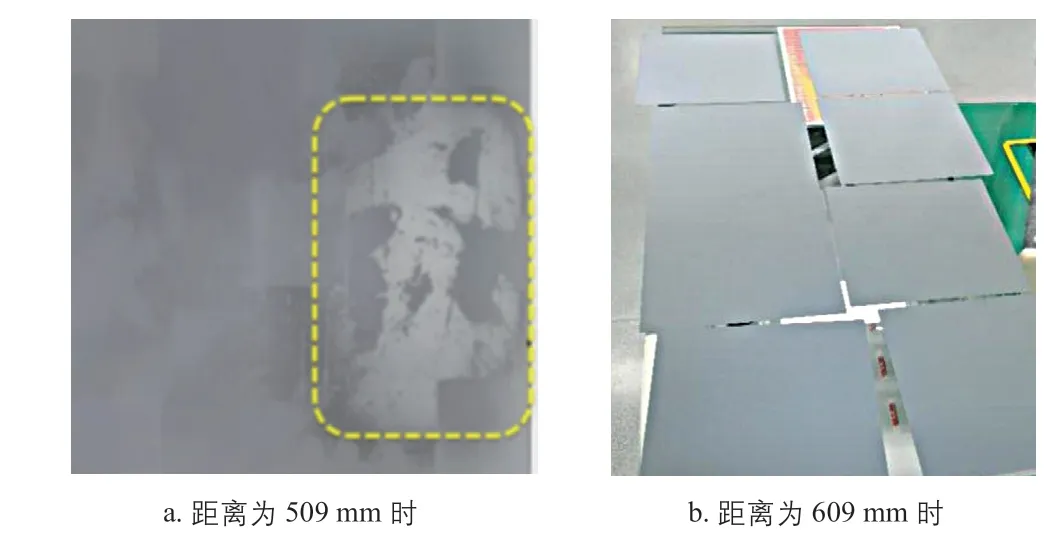

进气口与石英舟端板距离为509和609 mm时,炉口第1片硅片扩散后的碱抛情况如图2所示。从图2中可以看出:距离为509 mm时,炉口第1片硅片出现明显的过抛现象,即硅片表面的倒金字塔绒面被酸碱溶液过度腐蚀;而距离为609 mm时,炉口第一片硅片的碱抛正常。这主要是因为扩散工艺过程中进气口与石英舟端板距离过小,三氯氧磷容易在炉口硅片处聚集,反应过程中产生的氯气对硅片绒面造成严重腐蚀,碱抛后就会出现严重的过抛现象。

图2 进气口与石英舟端板距离509、 609 mm时炉口第1片硅片扩散后的碱抛情况Fig. 2 Alkaci polishing after diffusion of first silicon wafer at the furnace mouth when the distance between air inlet and end plate of quartz boat is 509 mm and 609 mm

1.2 快速降温对210 mm尺寸硅片扩散工艺的影响

扩散工艺存在升降温过程,升温过程可以通过调节加热电流来满足升温速率的要求,但降温过程只能通过炉体本身的散热,在高温推结后降温时,实际的降温速率仅约为3 ℃/min,一方面很难满足工艺对降温速率的要求,另一方面会严重影响扩散炉的产能。因此本研究在石英管内增加散热U型管,通过离心风机将环境中的空气输入到U型管中进行热量置换(注:该方法已经申请专利)。

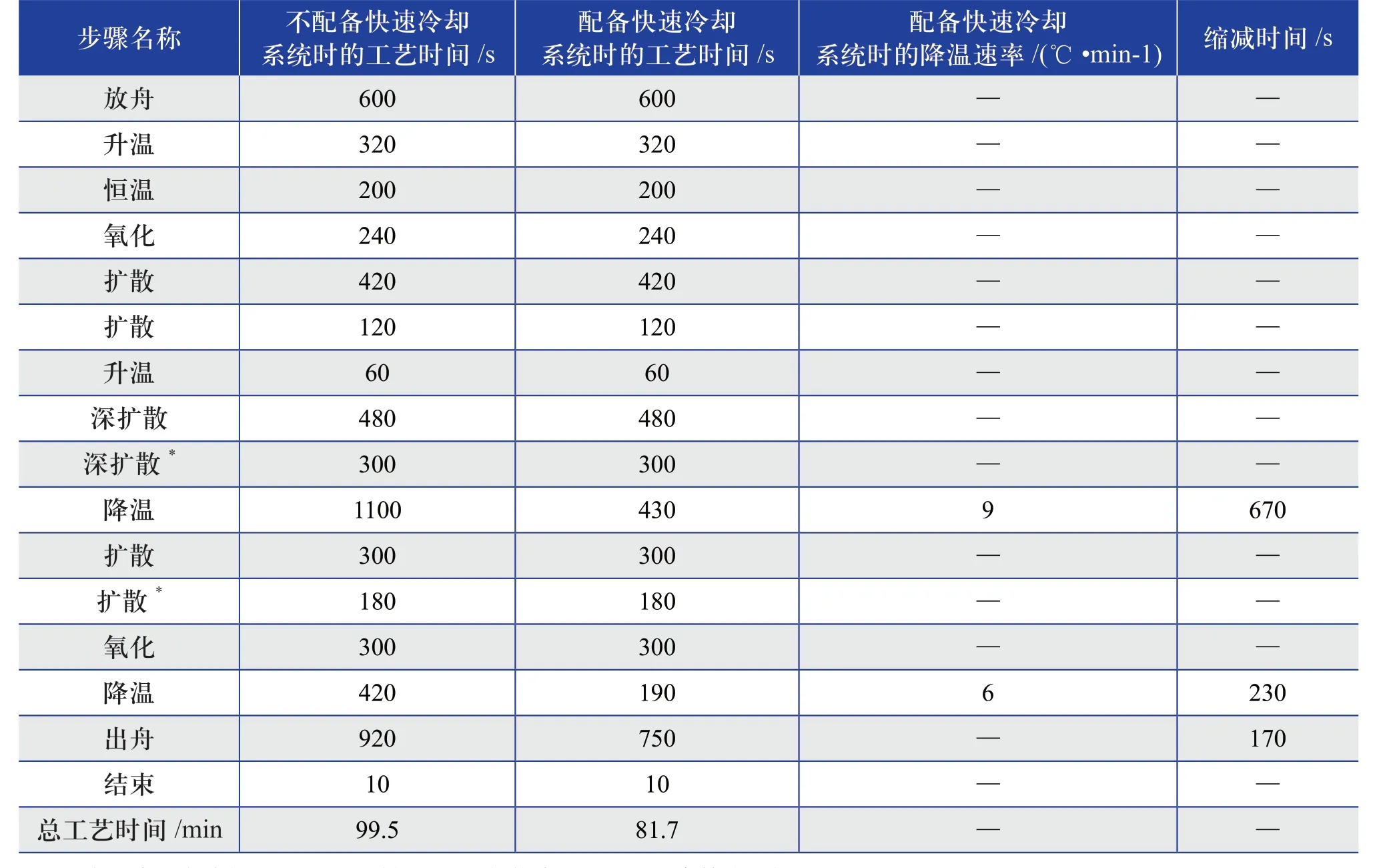

快速降温对210 mm尺寸硅片扩散时间的影响如表2所示。从表2中可以看出:快速降温能将210 mm尺寸硅片的扩散工艺时间由99.5 min缩短至81.7 min,工艺时间约可缩短17.8 min,产能可以提升17.9%。

表2 快速降温对210 mm尺寸硅片扩散时间的影响Table 2 Effect of rapid cooling on the diffusion time of size 210 mm silicon wafer

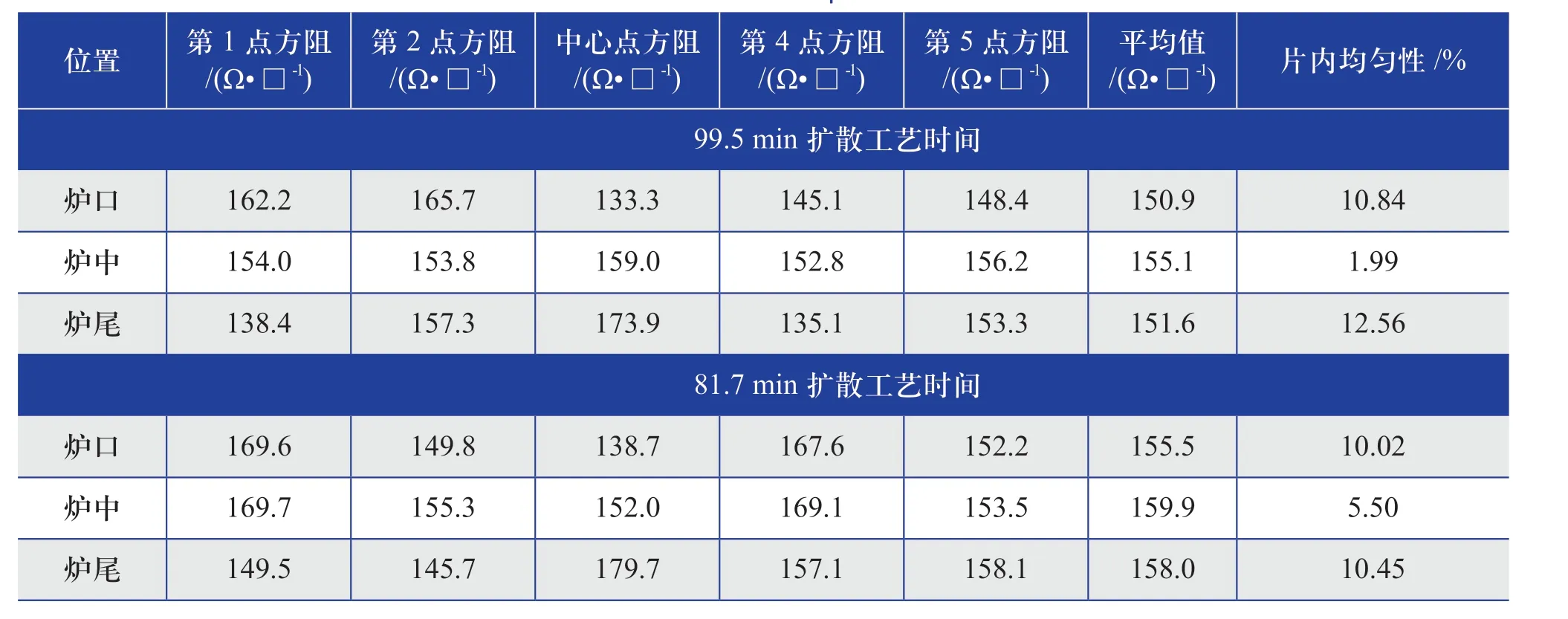

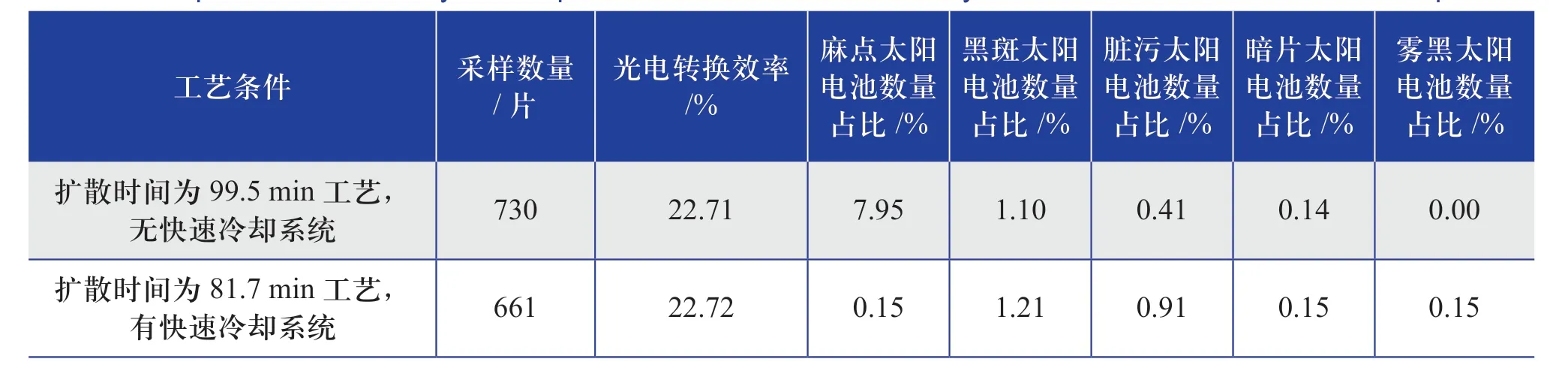

通过对扩散工艺时间分别为99.5 min 与81.7 min后的硅片方阻、片内均匀性,以及太阳电池的良率和光电转换效率进行了对比对比。结果显示:采用快速冷却系统后,在缩短工艺时间的同时,对硅片扩散后的方阻无影响,不需要对工艺配方进行改动,其炉口、炉尾的片内均匀性优于未采用快速冷却系统时,这主要是因为高温推结后的降温速率进一步提高,有利于三氯氧磷在硅片表面的再分布;而且采用快速冷却系统,不会降低太阳电池的光电转换效率及良率,具体如表3、表4 所示。

表3 99.5与81.7 min扩散工艺后的硅片方阻及片内均匀性对比Table 2 Comparison of sheet resistance and intra-chip uniformity of silicon wafers after 99.5 min and 81.7 min diffusion process

表4 99.5与81.7min扩散工艺后的太阳电池良率及光电转换效率对比Table 4 Comparison of solar cell yield and photoelectric conversion efficiency after 99.5 min and 81.7 min diffusion process

1.3 炉尾温度对炉尾210 mm尺寸硅片扩散工艺的影响

采用炉口进气炉尾抽气的方式时,炉尾的三氯氧磷浓度低,气流及温度相比其他温区更为复杂,再加上硅片的大尺寸化,炉尾硅片扩散后方阻的片内均匀性将更难控制。

本研究将起始温度的炉尾温度由774 ℃增至790 ℃,恒温时间延长10 s;其他工艺参数不变。抽取炉尾相同位置的硅片测试其片内方阻,结果如表5所示。

从表5中可以看出:增加炉尾的起始温度、延长恒温时间后,减少了硅片中心点与硅片四角温度差异,弥补了三氯氧磷浓度低带来的扩散不均匀性,使三氯氧磷在硅片表面得到充分反应,中心点与四角的扩散方阻最大差值大幅降低,炉尾硅片的扩散方阻片内均匀性由12.68%降至8.56%。但是过高的炉尾温度会带来其他工艺问题,比如p-n结烧穿等,而增加恒温时间会影响到设备的产能。

表5 增大炉尾温度及延长恒温时间后硅片扩散后的方阻对比Table 5 Comparison of sheet resistance of silicon wafers after increasing furnace tail temperature and extending constant temperature time

1.4 工艺压力对210 mm尺寸硅片扩散工艺的影响

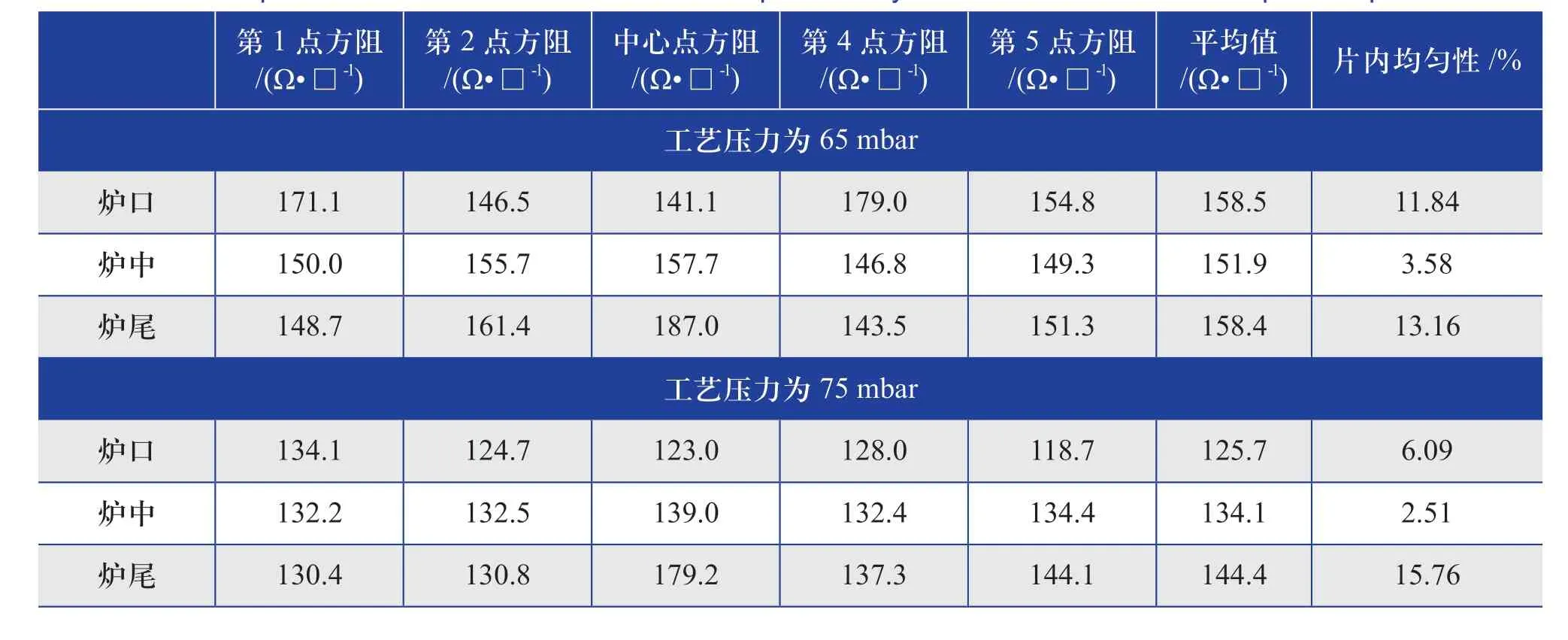

在低压扩散工艺中工艺压力是一个至关重要的参数,目前行业内各大光伏企业会根据自身的产线工艺选择不同的扩散压力,一般为50~120 mbar。工艺压力对扩散工艺的影响主要在于反应室内的气氛场及三氯氧磷在硅片表面的沉积,由于210 mm硅片的尺寸较大,工艺压力对其影响更大。不同工艺压力时硅片的扩散方阻及片内均匀性如表6所示。

从表6中可以看出:在工艺气体总量不变的情况下,工艺压力升高,真空泵的抽速变慢,三氯氧磷会在硅片表面沉积的更多,从炉口到炉尾硅片的方阻会整体降低,这与李吉等[3]得出的结论一致。由于采用的是炉口进气方式,工艺压力升高后,三氯氧磷在炉口处硅片表面的反应更加充分,片内均匀性更好,而炉尾因气氛场更加紊乱,片内均匀性更差。另外,工艺压力的变化对炉中片内均匀性的影响不大。

表6 不同工艺压力时硅片的扩散方阻及片内均匀性对比Table 6 Comparison of sheet resistance and intra-chip uniformity of silicon wafers at different process pressures

2 结论

本文对210 mm大尺寸硅片的扩散工艺进行了分析,从工艺压力、炉尾温度、进气口与石英舟端板距离及降温速率等方面详细研究了210 mm大尺寸硅片的扩散方阻、片内均匀性,以及太阳电池的光电转换效率良率。结果表明:

1)增大进气口与石英舟端板的距离,能够改善炉口气氛场,炉口的片内均匀性更好,可避免炉口硅片出现过抛现象;

2)增大降温速率,能够缩短工艺时间并提升设备产能,同时不会对扩散方阻、光电转换效率及良率产生不良影响;

3)提高炉尾温度会改善炉尾硅片的片内均匀性;

4)工艺压力升高会导致硅片的方阻整体偏低,炉口片内均匀性会变好,而炉尾均匀性会变差。