扰流板对风电机组叶片三维气动 性能影响的研究

葛文澎,吴 迪,苗得胜,王亚娥

(明阳智慧能源集团股份公司,中山 528400)

0 引言

风电机组已逐步向大型化、长叶片方向发展。在实际工程应用中,受结构强度和刚度制约,叶片根部区域的叶片弦长被裁剪,使其未能达到叶素动量理论的理想设计,而且还会导致翼型厚度较大。翼型厚度较大易造成流动分离现象,难以向叶片提供有效升力,从而降低了风能利用率[1]。因此,如何控制和改善风电机组叶片根部的气动性能成为行业研究热点之一。

按作用方式不同,流体控制技术可分为主动式和被动式2种。主动式流体控制技术需要利用辅助能量对流动进行合适的干扰,可根据主流工况的变化来及时调整流动参数;被动式流体控制技术是无辅助能量消耗的流体控制方式,是目前叶片流体控制常采用的技术[2]。文献[3-6]研究了涡流发生器(VGs)对翼型动态失速的影响,研究结果显示:VGs可以提高翼型升力系数,尤其是能够增大失速功角,但在实际工程中,由于在叶片上画线安装较为繁琐,会影响工程进度。文献[7]研究了翼型开缝对大功角下流动分离的影响,开缝位置位于分离点附近时气动性能最好,但随着开缝位置后移,开缝对流动控制的控制效果会变差。文献[8-9]开展了前缘结节对仿生翼型气动性能的研究,研究结果表明:波状前缘可以改变前缘的压力分布,使附着吸力面的流动区域扩大,改善了翼型的失速特性,但由于存在结构强度和疲劳寿命等问题,这种设计当前还处于研究阶段。

目前,多数研究集中于单一厚度比的标准翼型,而事实上在叶片根部做了较大的结构过渡,叶轮转动过程中流动沿叶片展向存在三维效应,使叶片根部存在较为复杂的流动分离现象,而且大型叶片的压力面和吸力面的压力曲线会出现交叉,严重影响叶片的输出功率。本文以某5.0 MW风电机组的长度为81 m的叶片为研究对象,阐述了基于计算流体动力学(CFD)软件STAR-CCM+的叶片气动仿真建模过程,详细讨论了叶片表面流线、压力值及绕流场等沿流向的演变过程,并对扰流板的作用效果进行分析,以便于为工程设计提供参考。

1 叶片气动性能仿真模拟方法

1.1 几何模型及网格划分

某5.0 MW风电机组的主要参数如表1所示。

表1 某5.0 MW风电机组的主要参数Table 1 Main parameters of a 5.0 MW wind turbine

该风电机组采用三叶片,扰流板安装于叶片压力面靠近后缘的位置,距离叶片根部节圆2~11 m的范围内,即占据叶片展向长度的2.4%~13.6%,如图1所示。扰流板选取3组安装高度,即84、168和336 mm,安装扰流板的叶片编号分别记为RS1、RS2、RS3,分别对应相应高度的扰流板;未安装扰流板的叶片编号记为NORS。

图1 扰流板安装位置(单位:m)Fig. 1 Spoiler installation position (unit: m)

计算域划分为旋转域和静止域,其核心区网格如图2所示。采用多面体和正交六面体混合网格划分形式,经过网格无关性验证,网格数量取3450万个,安装了扰流板的叶片表面的网格如图3所示。未安装扰流板的叶片和安装了扰流板的叶片的计算域网格划分方式和数量保持一致。本文采用CFD软件STAR-CCM+,湍流模型选取SSTk-ω[10],离散方式采用二阶迎风格式。

图2 计算域核心区网格Fig. 2 Mesh of core area of computational domain

图3 安装了扰流板的叶片表面的网格Fig. 3 Mesh of blade surface with spoiler

1.2 边界条件及计算工况

进口设为速度入口条件,两侧面为对称边界条件,出口为压力出口边界条件,压力值为1 bar,叶片表面为无滑移壁面边界条件。由于该风电机组采用变桨控制法,只有当风速达到额定风速时,叶片桨距角才会发生改变,而本文暂不考虑叶片变桨工况,因此,选取来流风速分别为5、8 m/s,对应的叶轮转速分别为6.8、10.5 rpm。

1.3 计算结果验证

工程中常采用Bladed软件进行叶片的气动性能设计,其是以叶素理论为基础,辅以叶尖涡损失模型等来获得整个叶片的气动数据[11-12]。本文以Bladed软件的计算结果作为对比依据,通过Bladed和STAR-CCM+计算得到的叶轮推力和轴端输出功率结果如表2所示。

表2 2种软件计算得到的叶轮推力和轴端输出功率Table 2 Impeller thrust and shaft end output power calculated by two kinds of software

从表2中可以看出:采用STAR-CCM+软件计算得到的叶轮推力值和轴端输出功率与采用Bladed软件计算得到的值之间的偏差均小于5.0%,因此,STAR-CCM+软件的仿真精度可以满足计算要求。

2 计算结果分析

2.1 扰流板对叶片周围流场的影响

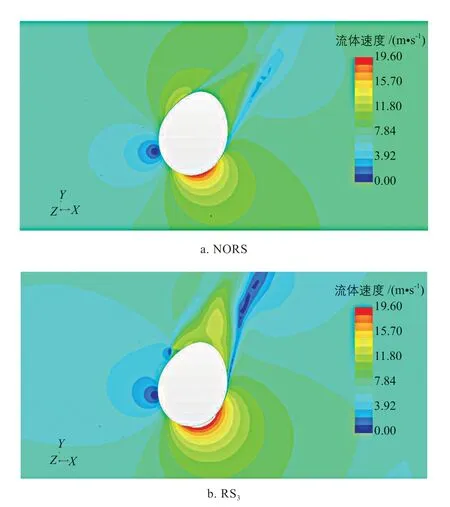

扰流板能够破坏叶片表面流体的连续性,对叶片周围流场产生影响。以未安装扰流板的叶片(NORS)和安装扰流板的叶片(RS3)为例,进行叶片三维气动性能仿真。风速取8.0 m/s,提取叶片展向长度2.5%、6.0%、10.0%这3个位置处的截面,对比NORS与RS3的流体速度分布,如图4~图6所示。其中,来流方向为自左向右(x轴),叶根段的扭角较小,叶片运动方向为前缘向下。

图4 叶片展向长度2.5%截面处2种叶片的流体速度分布Fig. 4 Fluid velocity distribution of two types of blades at 2.5% section of blade spanwise length

图5 叶片展向长度6.0%截面处2种叶片的流体速度分布Fig. 5 Fluid velocity distribution of two types of blades at 6.0% section of blade spanwise length

从图4~图6可以看出:当近物面流体法向速度与叶片旋转速度相同时,叶片的近流场流体速度较快。在叶片展向长度2.5%截面处,叶片翼型呈圆形,由于扰流板破坏了压力面流体的贴体流动,使后缘不再有明显的速度分层现象。在叶片展向长度6.0%和10%截面处,扰流板对叶片周围流场产生了明显的扰动作用,压力面前缘到扰流板之间的流速降低,低速区域扩大,有利于提高叶片表面压力;同时,扰流板降低了后缘速度梯度,增大了流场的湍流度,减小了叶片因流动分离引起的压力损失。综上可知:叶片上越靠近叶根处,扰流板引起的吸力面流速增大越明显,流动分离后的尾迹相对较长。因此,扰流板可以减弱压力面流速,增强吸力面流速,从而增大叶片两面的压力差。

图6 叶片展向长度10.0%截面处2种叶片的流体速度分布Fig. 6 Fluid velocity distribution of two types of blades at 10.0% section of blade spanwise length

2.2 扰流板对叶片吸力面流线的影响

流线能够很好地反映叶片根部的流动分离位置,以风速8 m/s为例,比较不同安装高度的扰流板对叶片吸力面流线的影响,如图7所示。

图7 不同叶片的吸力面流线Fig. 7 Suction surface streamlines of different blades

从图7中可以看出:4种叶片吸力面均出现明显流动分离现象,分离线可延伸至叶片弦长最大处,这说明扰流板不能彻底消除大型叶片根部的流动分离现象,但其对叶片根部节圆流线的影响较大;随着扰流板高度增大,叶片根部节圆处流体出现紊乱,不再有序分离,扰流板增大了流体的湍流度;同时,RS1、RS2、RS3的整体分离线相对NORS的向后缘偏移,起到延缓叶片根部流动分离的作用。

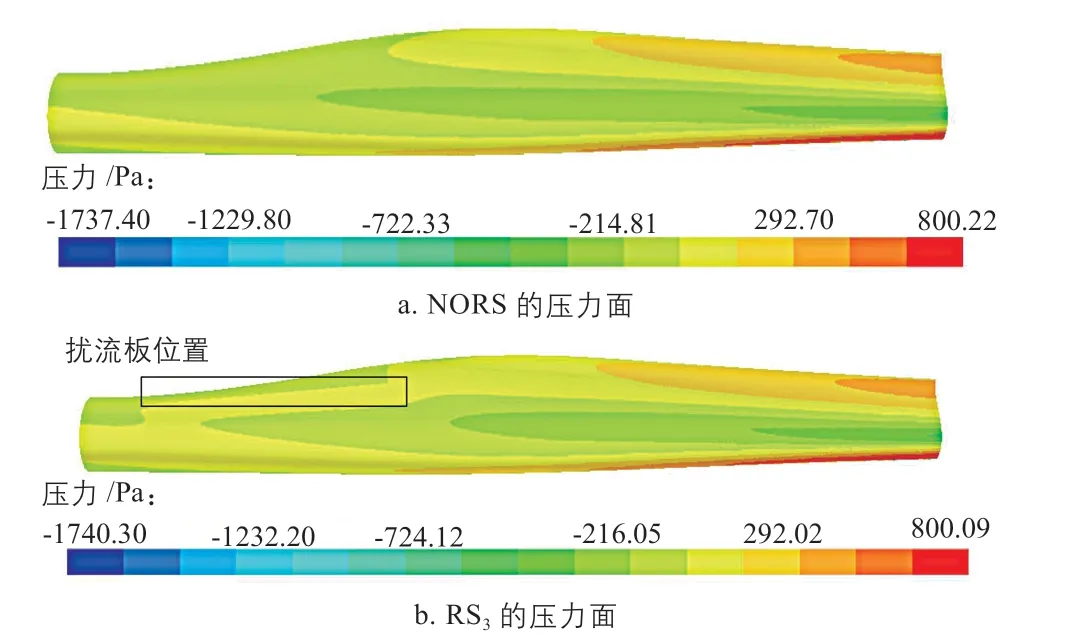

2.3 扰流板对叶片表面压力的影响

扰流板改变了叶片周围的流场,使叶片表面压力重新分布,对NORS和RS3的压力面压力分布进行对比,具体如图8所示。

图8 不同叶片的压力面压力分布对比Fig. 8 Comparison of pressure distribution on pressure surface of different blades

由图8可知:叶片安装扰流板后,其安装侧的高压区域面积扩大,尤其是在靠近扰流板的位置,压力值的增长较为明显。

NORS和RS3的吸力面压力分布如图9所示。

图9 不同叶片的吸力面压力分布对比Fig. 9 Comparison of pressure distribution on suction surface of different blades

从图9中可以看出:受扰流板影响,RS3吸力面前缘高压区域缩小,负压值增大,从而增大了叶片两面的压力差,这将提高叶片轴端的输出功率。

无量纲压力系数Cp可定义为:

式中:p为叶片表面压力;p0为标准大气压;ρ为空气密度;U0为入口风速;ω为叶轮转速;r为叶片截面距轮毂中心的距离。

NORS、RS1、RS2和RS3不同截面处的压力系数分布如图10所示。其中:x为截面局部坐标系弦长方向各处到前缘的距离;c为翼型弦长。

从图10中可以看出:NORS各截面处在x/c>0.6时,吸力面的压力值高于压力面,两个面的压力系数曲线出现了明显的交叉;而增加扰流板后,在叶片展向长度2.5%、6.0%截面处的压力系数曲线交叉现象均消除,在叶片展向长度10%、12%截面处则减缓了叶片压力交叉,同时,扰流板能够降低压力斜率,延缓流动分离,扰流板的安装高度越高,叶片两面压力差越大。在叶片各截面处,扰流板效果为RS3>RS2>RS1。

2.4 扰流板对叶片推力和轴端输出功率的影响

叶片轴端输出功率P可表示为:

式中:M为三叶片的合力矩,力矩方向与旋转轴方向一致。

扰流板安装于距离叶片根部节圆2~11 m的范围内,提取单位长度叶片受到的推力和力矩大小,4种叶片根部受到的推力和力矩沿叶片展向的变化曲线分别如图11和图12所示。

图11 4种叶片根部受到的推力对比Fig. 11 Comparison of thrust on the root of four types of blades

图12 4种叶片根部受到的力矩对比Fig. 12 Comparison of moment on the root of four types of blades

结合图11和图12可以发现:在扰流板与叶片根部节圆的距离为0~12 m范围内,RS1、RS2、RS3受到的推力和力矩均远高于NORS的;距离大于12 m后,4种叶片根部的受力逐渐趋于一致。由此可知,扰流板能够增加叶片轴端的输出功率。此外,扰流板安装高度越高,力矩提升效果越明显,但工程应用中增大风电机组发电量的同时也要考虑扰流板带来的附加荷载。

以5 m/s和8 m/s风速下NORS的轴端输出功率为基准值,得到RS1、RS2、RS3的轴端输出功率及其增幅,具体如表3所示。

从表3中可以看出:RS3在单风速下的轴端输出功率增幅至少为2.3%。

表3 不同叶片的轴端输出功率Table 3 Shaft end output power of different blades

3 结论

本文采用CFD软件模拟了扰流板对大型叶片三维气动性能的影响,得到如下结论:

1) 采用多面体和正交六面体混合网格、SSTk-ω模型能够很好地模拟叶片的气动性能,且仿真结果与Bladed软件的结果基本吻合。

2)大型叶片未安装扰流板时,在叶根部吸力面存在较大流动分离现象,分离线可延伸至叶片弦长最大处;叶片根部前缘到后缘60%~100%范围内吸力面压力高于压力面,压力曲线出现了交叉,降低了叶片轴端的输出功率。

3) 扰流板能够使叶片根部的流动分离线向后缘方向移动,一定程度上破坏了分离线连续性,同时可以缓减或消除叶片根部截面压力曲线交叉现象,降低流动方向压力斜率,提高叶片两面压力差。

4) 扰流板高度越高,叶片两面的压力差越高,轴端输出功率提升越明显。在低于额定风速下,叶片上扰流板安装高度为336 mm时,其轴端输出功率比未安装扰流板时提升2.3%~2.5%。输出功率增长的同时也会带来叶片推力的增长,扰流板实际应用时也要考虑叶片的附加荷载。