考虑给水泄漏的锅炉升负荷仿真及其可靠性

倪 何,覃海波,郑奕杨

(1. 海军工程大学 动力工程学院, 武汉 430033;2. 海军航空大学青岛校区, 山东 青岛 266041)

给水系统是常规蒸汽动力系统中保证锅炉上水、维持热力循环的重要辅助系统,其运行状态直接关系到整个动力系统的运行稳定性和安全性.

常规蒸汽动力系统的给水系统主要由除氧器、增压泵、给水泵以及众多的管路、阀门等部件组成,设备之间的耦合关系较为复杂.根据国内外热电厂、化工企业以及常规蒸汽动力船舶的实际使用情况,给水系统是常规蒸汽动力系统中较容易出现参数扰动和调节失效的环节,进而导致各种故障的发生.特别是在锅炉快速升负荷过程中,往往由于给水泵不能快速响应蒸发量快速增加的需求或给水系统中某个调节阀的性能退化导致锅炉失水、泵汽蚀等故障.所以,对给水系统在锅炉升负荷过程中的运行可靠性进行分析和预报,对于深入掌握常规蒸汽动力系统的运行特性,避免各类故障损失,具有重要的应用价值.

目前,对于给水系统的运行特性及其影响的研究主要集中在发电[1-5]和船舶动力[6-8]领域.王挺等[1]和彭明民等[2]针对可能会导致核电站给水系统水量突变的瞬态工况进行了分析和预报,为系统的安全管理提供了建议.Szapajko等[3]对热电联产机组的汽水循环过程进行了数学建模,并对典型工况下的机组瞬态响应特性进行了仿真分析.Kajal[4]以印度国家火力发电厂发电机组为对象,采用可靠性逻辑框图构建了给水系统的可用度仿真模型.成守宇等[5]以某核电厂机组为对象,利用Topmeret仿真平台构建了凝给水系统的全系统多组分非热平衡计算模型,并对系统的稳态特性和发电机组甩负荷特性进行了仿真研究.孙雅慧[6]以某船用蒸汽动力装置为对象,构建了凝给水系统的稳态仿真模型,计算获得了不同设计工况下凝水泵与增压泵的叶轮入口压力,并与相应入口温度下的饱和压力进行对比,验证了凝给水系统管路设计的合理性.覃海波等[7]通过潜在通路分析技术研究了某型船用蒸汽动力装置中高温除氧水泄漏对凝水泵启动过程的影响,建立了凝给水系统的性能退化模型,并对典型任务剖面下凝给水系统的性能可靠性进行了仿真研究.周红[8]针对某型船用核动力装置在快速变负荷过程中冷凝器和除氧器水位波动大的问题,建立了给水系统的全工况仿真模型并利用模型进行了协调控制研究,初步解决了冷凝器水位和除氧器水位的调控问题,有效提高了给水系统的负荷跟随能力.上述研究大多是从给水系统中各设备的耦合关系出发,分析了系统整体的稳态或者瞬态特性,但没有涉及到具体设备故障或者性能退化过程对系统运行特性和性能可靠性的影响.

本文以给水卸载管路泄漏这一常见故障为例,开展锅炉升负荷过程的动态特性及其性能可靠性研究.首先,借鉴相关文献的研究方法和已有研究成果,建立给水系统主要部件模型和给水卸载调节阀性能退化模型;然后,以某型船用蒸汽动力系统为对象,基于SimuWorks仿真平台开展在不同给水卸载流量下的锅炉升负荷过程仿真研究,获得锅炉水位、给水压差、锅炉上水阀开度、给水泵转速、给水泵流量以及增压泵和给水泵入口、出口工质状态参数的变化情况;最后,以随工作时间退化的调节阀节流能力为输入,对给水系统在锅炉升负荷过程中的性能可靠性进行仿真研究,计算获得给水系统在给水卸载管路调节阀性能退化影响下总体性能可靠度的退化规律和给水卸载管路调节阀的性能可靠寿命.

1 给水卸载管路漏泄对锅炉升负荷的影响分析

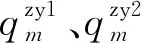

某型船用常规蒸汽动力装置的给水系统如图1所示.该系统主要由除氧器、两台增压泵、两台给水泵、两个增压泵入口闸阀(V1和V2)、两个给水泵出口闸阀(V3和V4)、给水卸载调节阀(V5)、锅炉上水调节阀(V6)和管路系统等组成,构成两个并联的锅炉上水通道,两个通道互为备用,规定一组增压-给水泵和阀门工作时用,另一组作为备用.其中,增压泵为单级立式离心泵(ZY1和ZY2),给水泵为3级立式离心泵(第1~3级叶轮编号分别为GS11、GS12、GS13与GS21、GS22、GS23),增压泵入口闸阀为手动阀,给水泵出口闸阀为单向止回阀,为提高切换过程的时效性,备用泵组的阀门通常保持常开状态.

图1 某型船用给水系统结构简图Fig.1 Structure diagram of a certain marine feedwater system

通过上述影响分析可知,给水卸载调节阀性能退化导致的给水卸载管路泄漏将显著降低锅炉水位控制和给水系统本身运行的稳定性.如果此时进行锅炉升负荷操作,给水系统极易由于锅炉给水需求量的快速上升而出现调节失效,导致锅炉失水、泵汽蚀等故障,进而影响到整个动力系统的安全使用.

2 主要模型

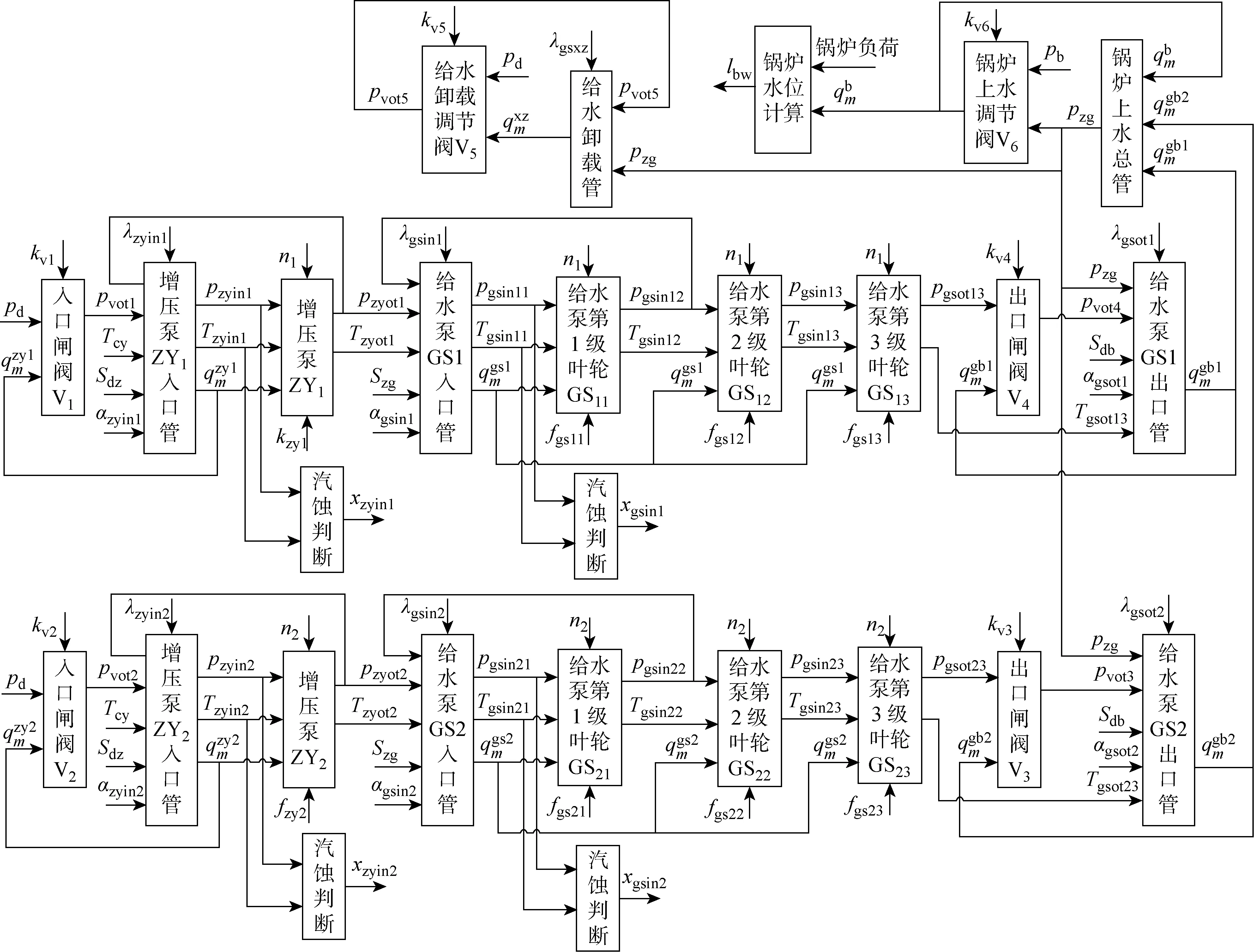

图2 某型船用给水系统仿真模型的模块组成与接口关系Fig.2 Module composition and interface relationship of simulation model of a certain marine feedwater system

2.1 增压泵和给水泵的扬程-流量-转速模型

在增压泵和给水泵整体出厂试验数据的基础上,采用基于残差修正的差异演化算法[10-13].辨识获得的增压泵和给水泵各级叶轮的扬程-流量-转速模型,如下式所示:

(1)

(2)

(3)

(4)

2.2 管路和阀门的流量-阻力模型

2.2.1管路 圆形管路的流量-阻力模型如下式所示:

(5)

(6)

式中:Ra为管路的粗糙度;Re为管内工质流动的雷诺数.

2.2.2阀门 采用均相流模型计算阀门的流量-阻力特性[16],其表达式为

(7)

(8)

式中:C为阀门系数,与阀门类型有关,阀门为闸阀时取0.5;ξ为25 ℃时水流过阀门的标准阻力系数.

2.3 工质状态参数计算模型

2.3.1工质比焓 增压泵入口的给水比焓主要由除氧器参数和管道散热决定,可由下式计算获得:

(9)

式中:mzyin为增压泵入口蓄水质量;hcy和hzyin为来自除氧器的给水比焓和增压泵入口给水比焓;t为系统运行时间;Φzyin为增压泵进口管路的散热量,可由下式计算获得:

(10)

式中:Azyin为增压泵进口管路的外表面换热面积;αzyin为增压泵进口管路与环境的换热系数;Tcy、Tzyin、T0分别为除氧器的给水温度、增压泵入口水温和环境温度.

在给水流经增压泵后,由于叶轮的摩擦,给水温度将上升,其出口比焓可由下式计算获得:

(11)

式中:mzyot为增压泵出口的蓄水质量;hzyot为增压泵出口给水比焓;Ezy为给水流经增压泵时由摩擦吸收的热量;Φzy为给水流经增压泵时由于摩擦吸收的热量,可由下式计算获得:

(12)

式中:g=9.81 m/s2为重力加速度;fzy为增压泵摩擦因数;xzy为增压泵入口工质的质量含汽率.

与增压泵类似,在考虑管路散热和各级叶轮的摩擦损失后,给水泵各级叶轮入口和出口的给水比焓可由下式计算获得:

(13)

式中:mgsin1、mgs12、mgs23、mgsot3分别为给水泵第1级叶轮入口、第1和第2级叶轮之间、第2和第3级叶轮之间以及第3级叶轮出口的蓄水质量;hgsin1、hgsin2、hgsin3分别为给水泵第1~3级叶轮入口的给水比焓;hgsot1、hgsot2、hgsot3分别为给水泵第1~3级叶轮出口的给水比焓;Φgsin、Φgs1、Φgs2、Φgs3分别为给水泵进口管路的散热量以及给水泵第1~3级叶轮的摩擦产热量,可由下式计算获得:

(14)

式中:Agsin为给水泵进口管路的外表面换热面积;αgsin为给水泵进口管路与环境的换热系数;Tzyot、Tgsin分别为增压泵出口水温、给水泵入口水温;xgs1、xgs2、xgs3分别为给水泵第1~3级叶轮中工质的质量含汽率;fgs1、fgs2、fgs3分别为给水泵第1~3级叶轮的摩擦因数.

2.3.2工质含汽率 在给水卸载管路泄漏时,由于流经增压泵和给水泵的给水流量增加,管路和阀门的流动压力损失会增大,导致增压泵和给水泵的入口压力降低,在泵叶轮摩擦升温的综合作用下,增压泵和给水泵可能会发生汽蚀.假设增压泵和给水泵叶轮入口与叶片前缘的压力相等,则系统各处的质量含汽率可由下式计算获得:

(15)

式中:h、hw和hv分别为计算获得的工质比焓、对应压力下的饱和水比焓和饱和蒸汽比焓.

2.3.3工质温度 工质温度主要用于计算管道的散热量以及泵的汽蚀判断,可由通用公式计算获得,其表达式为

(16)

式中:cw为水的比热容;T*为对应压力下水和水蒸汽的饱和温度.

2.4 调节阀性能退化模型

液压闸阀的节流能力在流体冲蚀作用下的退化过程一般服从定速退化规律,则ξ随t的退化模型如下式所示:

(17)

式中:μ(t)和σ(t)为系统运行至时间t时,调节阀标准阻力系数的均值和标准差;μ0和σ0为调节阀设计参数对应的阻力系数均值与标准差;μξ和σξ为阻力系数均值与标准差的退化速率.

3 锅炉升负荷过程仿真

以某型船用蒸汽动力系统为对象,对较大和过量给水卸载量下,锅炉从5%~85%额定负荷的快速升负荷过程进行仿真研究.仿真计算时取除氧器压力pd=0.125 MPa,除氧器给水温度Tcy=104 ℃,除氧器到增压泵入口的相对高度差Sdz=9.7 m,增压泵出口到给水泵入口的相对高度差Szg=-0.25 m,给水泵出口到锅炉汽包的相对高度差Sgb=-7 m,仿真结果如下.

3.1 较大卸载量下的升负荷过程

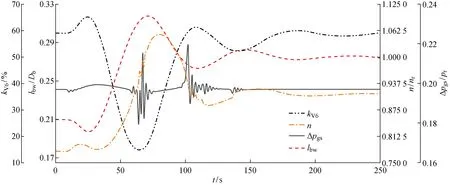

由图3可见,当t=75 s时,锅炉水位下降至最小值 0.190 2Db,水位最大波动幅度为-0.109 8Db.按照该型锅炉监控系统的技术规格书,该型锅炉在变负荷过程中的水位波动应在±0.1Db以内.显然,在给水卸载量变大后,水位的波动幅度超过了控制要求,表明此时锅炉的水位调节能力已经有所退化.这主要是因为当给水卸载管路调节阀节流能力下降后,部分本应进入锅炉的给水经卸载管路返回了除氧器,导致锅炉的实际上水量减小,锅炉不得不等待给水泵提速来补充这部分被额外卸载的给水.需要注意的是,该型锅炉的低水位报警水位为0.18Db,因此卸载量进一步增大很有可能会导致锅炉的失水故障.

在整个升负荷过程中,锅炉上水阀开度和给水机组转速在锅炉水位和给水压差调节回路的作用下波动上升,以保证给水压差稳定,满足锅炉正常上水需求.但是,当t=69~112 s时,给水压差连续出现了两次波动,第1次在t=69~82 s时,第2次在t=90~112 s时,这是因为在该时间段内增压泵发生了汽蚀.

通过对图3~5的数据分析可知,增压泵发生汽蚀的主要原因是当给水泵流量增大后, 增压泵入口管的压力损失会增大而增压泵的入口压力将减小,进而导致增压泵入口汽蚀余量降低.当t=69 s时,增压泵入口的饱和水比焓降至入口工质比焓以下,此时给水在增压泵入口处出现闪蒸现象,增压泵入口的质量含汽率增大,增压泵出口压力下降,导致给水泵出口压力下降、给水压差减小;在给水压差调节回路的作用下,给水泵转速将上升以增大给水压差,该调节过程会持续一段时间,因此产生了给水压差的第1次波动.当t=78~90 s时,随着给水压差的稳定,给水泵转速下降、流量降低,增压泵入口的压力也随之回升,并在t=90 s时脱离汽蚀状态恢复正常运行.在增压泵正常工作后,增压泵的出口压力恢复,由于此时锅炉的升负荷过程还没有结束,给水压差在锅炉水位和给水压差调节回路的共同作用下,出现了第2次波动.

图3 较大卸载量下升负荷过程的kV6、n、Δpgs、lbw的变化Fig.3 Variations of kV6,n,Δpgs, and lbw in process of load-raising at a larger unloading mass flow

图4 较大卸载量下升负荷过程的hzyw、hzyin、xzy、pzyot的变化Fig.4 Variations of hzyw, hzyin, xzy, and pzyot in process of load-raising at a larger unloading mass flow

图5 较大卸载量下升负荷过程的的变化Fig.5 Variations of pgsot and in process of load-raising at a larger unloading mass flow

3.2 过量卸载量下的升负荷过程

由图6可见,由于给水卸载管路调节阀节流能力的进一步退化,大量本该进入锅炉的给水经卸载管路回流至除氧器,给水系统保持锅炉正常上水的能力被大大削弱.当t=64 s时, 锅炉的最低水位降到 0.178 4Db,而该型锅炉的低报警水位为0.18Db,此时可以认为锅炉发生了失水故障.为了弥补卸载量增大带来的给水缺失,给水机组的初始转速由3.1节中的 0.743 9nr上升至 0.777 4nr以增大给水泵流量,满足锅炉的正常上水.与3.1节的结果类似,当t=58~145 s时,给水压差连续出现了两次波动,第1次在t=58~79 s时,第2次在t=92~145 s时.与3.1节的情况相比,两次波动的持续时间都相对较长,且波动幅度相对较大.造成波动现象的原因同样是因为泵的汽蚀,但此时增压泵与给水泵的第1级叶轮同时发生了汽蚀.

图6 过量卸载量下升负荷过程的kv6、n、Δpgs、lbw的变化Fig.6 Variations of kv6, n, Δpgs, and lbw in process of load-raising at an excess unloading mass flow

图8 过量卸载量下升负荷过程的的变化Fig.8 Variations of hgsw, xgs, hgsit, pgsot, and in process of load-raising at a larger unloading mass flow

通过对图6~8的数据分析可知,在发生汽蚀时,增压泵入口的质量含汽率要明显高于3.1节,导致增压泵的出口压力迅速下降.当t=63 s时,给水泵第1级叶轮入口的饱和水比焓降至该处工质比焓之下,给水泵出现汽蚀,给水泵出口压力和流量发生波动.当t=79~113 s时,随着给水泵流量的减小,增压泵汽蚀得到缓解,其出口压力开始回升,使得给水泵第1级叶轮入口处的饱和水比焓开始增大,并在t=101 s时升至该处工质的比焓之上,给水泵开始脱离汽蚀状态并逐渐恢复正常运行.随着增压泵出口压力的恢复,在锅炉水位和给水压差调节回路的共同作用下,给水压差出现第2次波动.

综上所述,随着给水卸载管路调节阀的性能退化,锅炉出现失水故障以及增压泵和给水泵出现汽蚀故障的可能性都在不断增大,而且性能退化程度越大、故障现象越明显,系统的运行状态越差.

4 锅炉升负荷过程可靠性研究

采用数学模型与Monte Carlo随机抽样仿真相结合的方法,对锅炉升负荷过程中给水系统的性能可靠性进行研究.分析在给水卸载管路调节阀性能退化影响下,锅炉失水和增压泵、给水泵汽蚀等故障的发生规律,并由此计算给水系统的总体性能可靠度和给水卸载调节阀的性能可靠寿命.

4.1 仿真结果及故障规律分析

当锅炉最低水位低于0.18Db或增压泵入口质量含汽率大于0.02%或给水泵第1级叶轮入口质量含汽率大于0.01%时,认为给水系统出现故障.取t=[0τ,32τ](τ为锅炉定期保养的时间间隔),经 1 000 次仿真,统计出给水系统各类故障及其组合的出现次数随t的变化情况,如表1所示.

表1 给水系统故障次数随运行时间的变化Tab.1 Failure times of feedwater system with operation time

由表1可知,给水系统在锅炉升负荷过程中由于给水卸载管路调节阀性能退化而出现的故障有如下规律:

(1) 增压泵汽蚀和给水泵汽蚀都可能导致锅炉失水,而且在两台泵同时汽蚀时,锅炉必然失水;

(2) 根据仿真结果,增压泵最早于t=18τ时出现汽蚀故障,而给水泵汽蚀最早于t=24τ时才出现汽蚀故障,这说明增压泵相对于给水泵更容易发生汽蚀;

(3) 单一的给水泵汽蚀故障不会出现,给水泵汽蚀必然伴随着锅炉失水;

(4) 随着系统运行时间的累积,单一和任意两两组合故障出现的次数均呈现先增大后减小的趋势,而三类故障同时出现的次数则迅速增大.

4.2 给水系统总体性能可靠度

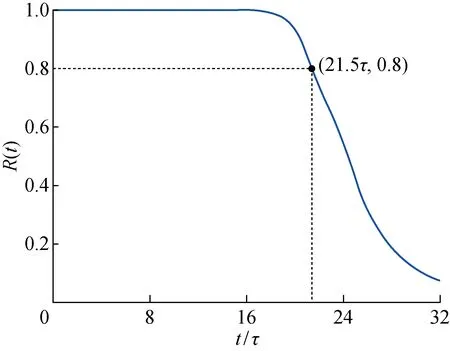

根据表1给出的给水系统故障次数随系统运行时间的变化情况,按下式计算不同t处的系统性能可靠度[7],结果如图9所示.

(18)

图9 给水系统总体性能可靠度随运行时间的变化Fig.9 Variation of whole performance reliability of feedwater system with operation time

由图9可见,在卸载管路调节阀性能退化影响下,给水系统的总体性能可靠度在t>17τ后开始下降,下降速率先慢后快,并于t=20τ~26τ期间达到最大值,然后开始逐渐变缓.

4.3 给水卸载管路调节阀的性能可靠寿命

系统中某个设备的性能可靠寿命是指,系统的总体性能可靠度由于该设备的性能退化而下降到某一极限值RL前,系统能够正常运行的时间,即设备在该性能可靠度下的性能可靠寿命,可由下式计算获得:

(19)

假设给水系统性能可靠度的允许极限值RL=0.8,由图9和式(19)可得,给水系统在卸载管路调节阀性能退化影响下的预期性能可靠寿命大约为21.5τ.考虑到给水系统的保养周期通常与锅炉同步,因此建议将给水卸载管路调节阀的性能可靠寿命设定为21τ,也即每隔21个锅炉保养周期更换或者维修一次给水卸载管路的调节阀,以保证系统的安全运行.

5 结论

(1) 建立了锅炉给水系统主要部件的数学模型、工质参数的计算模型以及给水卸载调节阀的性能退化模型,并对不同给水卸载流量下的锅炉升负荷过程进行了仿真研究.仿真结果表明,给水卸载管路调节阀性能退化是导致锅炉升负荷过程中锅炉失水和增压泵、给水泵汽蚀的主要原因之一,并且调节阀的性能退化程度越大,所引发故障的故障程度及其造成的影响也越大.

(2) 采用机理模型与Monte Carlo随机抽样仿真相结合的方法,对某型船用给水系统在锅炉升负荷过程的性能可靠性进行仿真研究,分析了给水系统在给水卸载管路调节阀性能退化影响下的故障规律,计算了给水系统总体性能可靠性随运行时间的退化规律,获得了给水卸载管路调节阀的性能可靠寿命.上述分析和计算结果对该型船用给水系统和其他同类系统的设计、故障排查和运行管理有一定的参考价值.