给水泵汽轮机性能实验及其改造效益计算方法

马 超,朱 宝

(1.浙江浙能北仑发电有限公司,浙江 宁波 315800;2.火力发电高效节能与污染物控制技术研究浙江省重点实验室(浙江浙能技术研究院有限公司),浙江 杭州 311121)

火电是我国电力主要生产方式,但随着 “3060”双碳目标的政策引导[1],其将逐步进入存量时代,且以“低碳化”发展为目标的节能改造将逐渐兴起[2-4]。作为火力发电厂的重要辅机设备的汽动给水泵组是热力循环的主要动力,而其配套的小汽轮机为给水泵组提供驱动力。早期投产机组限于当时的设计、制造工艺水平,给水泵汽轮机设计效率低于当前设计水平;此外,受机组汽轮机组通流改造引起的热力系统参数改变[5-7]、机组长时间参与“深度调峰”,给水泵汽轮机实际运行工况已偏离原有的以THA工况边界条件为基准进行设计的原则[8-10]。而随着机组自然老化加大了上述问题的对运行效率的影响,所以,针对当前投产较早的机组给水泵汽轮机,存在节能改造的空间。

为此,众多业内专家学者开展了相关研究,其中针对影响给水泵汽轮机组实际运行效率的外边界条件,相关学者对其进行了研究,如李勇等对汽动给水泵组在线监测方法进行了研究,得出小汽轮机效率和给水泵效率在线监测值随机组负荷增加而震荡上升,不同工况间的效率差异可达15%~20%[11-12]。综上所述:给水泵汽轮机的节能改造的收益受机组负荷等外界条件的影响,当前简单以THA设计工况的收益核算改造项目的投资收益的方法不符合机组实际运行状态,计算结果误差较大,不能作为判断其改造可行性的依据。

本文以一台660 MW(20世纪90年投产)火电机组为研究对象,通过实验获取典型负荷点给水泵汽轮机的关键数据,以此计算给水泵汽轮机改造后对机组以及自身效率的影响。

1 给水泵汽轮机效率测量方法及结果

1.1 给水泵汽轮机效率测量方法

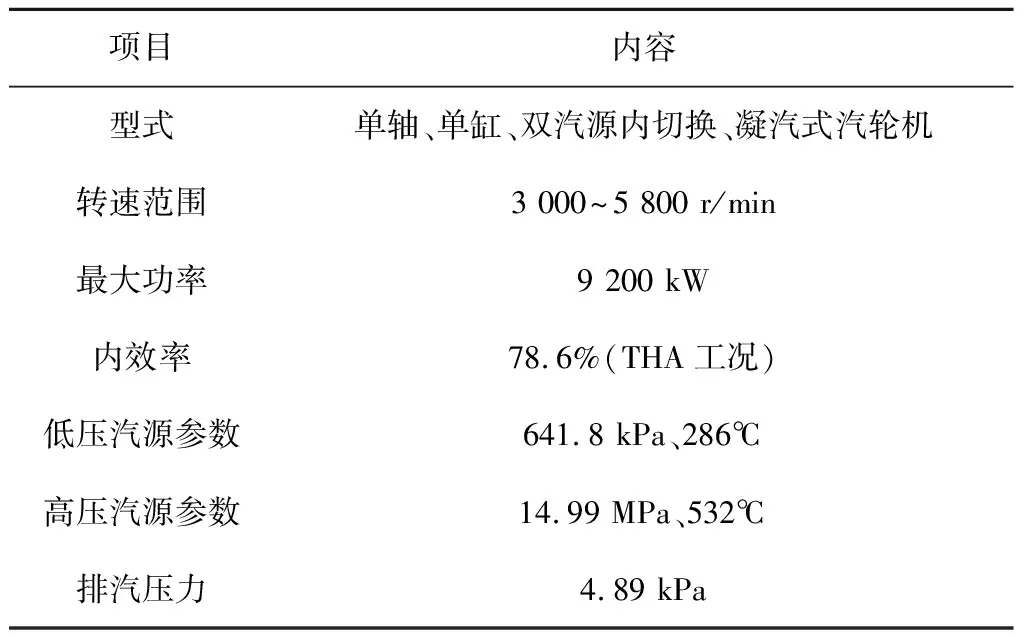

以660 MW火力发电机组为研究对象,此机组20世纪90年投产,所配置给水泵为GE公司设计制造的冲动、凝汽式汽轮机,THA工况设计效率为78.6%,其他主要设计参数如表1所示。

表1 试验给水泵汽轮机设计参数

为了解该给水泵汽轮机经20年运行后实际性能状态,本文测量了其在不同工况处的实际效率ηst。给水泵汽轮机有效功率Pst,kW,参考《大型锅炉给水泵性能现场试验方法,DL/T839—2003》中所述方法计算[13]

(1)

式中GFW、GIN、GSH、GRH、GSWI、GSWO——给水泵出水、给水泵进水、过热减温水、再热减温水、给泵密封水进水、给泵密封水回水的流量/kg·h-1;

hFW、hSH、hRH、hSWI、hSWO——给水泵出水、过热减温水、再热减温水、给泵密封水进水、给泵密封水回水的比焓/kJ·kg-1;

hin——给水泵进水的比焓/kJ·kg-1;其值可通过除氧器出水比焓叠加前置泵焓升计算,前置泵焓升通过其配置的电机功率计算得出;

Pet——给水泵及小汽轮机轴承、传动等其他热损失/kW,可参考设计值。

给水泵汽轮机的理想输入功率P0st,单位kW,以及效率ηst可以由式(2)与(3)计算

(2)

ηst=Pst/P0st

(3)

式中Gst——小汽轮机进汽流量/kg·h-1;

hsti——给水泵汽轮机进汽比焓/kJ·kg-1;

hsto——给水泵汽轮机排汽等熵比焓/kJ·kg-1。

试验仪表及安装位置主要参考《汽轮机性能试验规程》(ASME PTC6-2004),其中试验压力参数采用0.075级的压力变送器进行测量,试验温度参数采用四线制PT100型热电阻进行测量;并进行校验偏差修正。然后,将信号送至计算机数据采集装置进行巡测,采集系统精度为0.02级。

试验给水流量GFW通过除氧器入口凝结水管路上的主凝结水流量Gc作为基准,通过热平衡方法按式(4)计算得出,试验流量计为ASME标准喉部取压流量喷嘴,配接的差压变送器精度为0.05级,试验前对其进行了校验

GFW=GC+GEX1+GEX2+GEX3+GEX4+GDEA-

GSH-GRH+GSWI-GSWO

(4)

式中Gc——除氧器进口凝结水流量/kg·h-1;

GEX1、GEX2、GEX3、GEX4——#1高加、#2高加、#3高加、除氧器进汽流量/kg·h-1,可由加热器热平衡计算得到;

GDEA——除氧器水位变化当量流量/kg·h-1;由水位变化折算得到,水位下降取正;

给水泵汽轮机进汽流量,过热减温水、再热减温水等流量采用孔板流量计测量;流量测量装置配接的差压变送器精度为0.05级。前置泵焓升由前置泵电动机功率换算得出,电动机电流、电压参考DCS数据。

1.2 给水泵汽轮机效率测量结果及分析

为评估经长周期运行的给水泵汽轮机实际性能,现对机组的50%至100%负荷区间选取了8个典型工况,按前述方法进行汽动给水泵组热力性能试验,据试验数据计算得出的给水泵及其汽轮机的效率如图1所示。

图1 给水泵及其汽轮机的效率实测值

由图1可得出:THA工况处,给水泵汽轮机效率实测值约为72.9%,在450~660 MW负荷区间,给水泵汽轮机实测效率变化较小;当机组负荷低于450 MW时,给水泵汽轮机效率随机组负荷快速降低。如当机组负荷为300 MW时给水泵汽轮机效率实测值为62.9%,较THA工况下降约10%。

THA工况处,给水泵效率实测值为79.6%,试验过程中,给水泵效率受负荷变化影响程度小;主要是由于汽轮机采用滑压运行方式,随着负荷降低,给水泵流量和扬程同时减小,给水泵基本工作在最佳效率相似工况点附近。

2 给水泵汽轮机实际性能状态评估

经调研,当前市场有多个汽轮机厂家能提供相应型号的产品,在核算给水泵汽轮机改造项目经济效益时,给水泵汽轮机效率取不同厂家设计值的平均值。基于给水泵汽轮机效率与机组负荷的强相关性,本文通过现场试验的方法确定了典型工况处给水泵汽轮机的实际运行边界条件,如表1所示。

表1 典型工况处,给水泵汽轮机工作边界条件

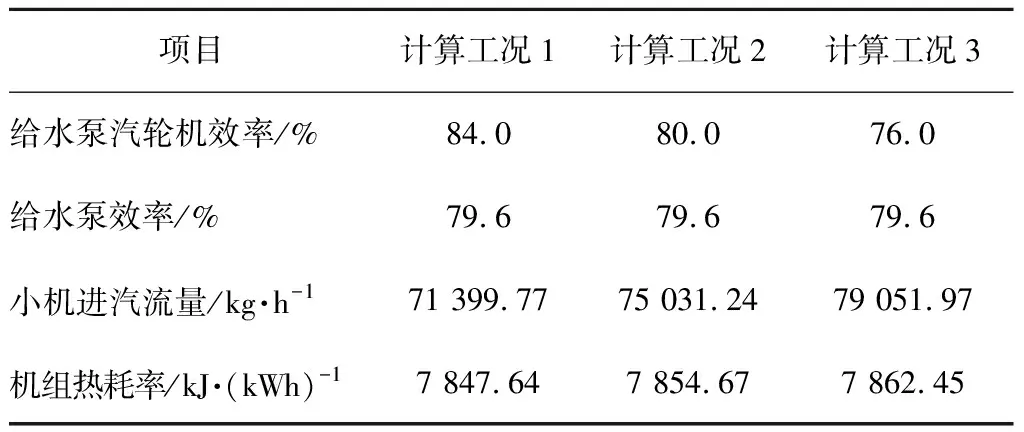

据此边界条件,多个汽轮机厂商给出了最佳的改造方案,在与改造前的机组运行负荷相同的条件下,现对比改造后的给水泵汽轮机效率设计值均值如表2所示。

表2 典型工况处,给水泵汽轮机改造后效率设计值

图1、表2中数据表明:试验给水泵汽轮机受制于20世纪90年底的设计、制造水平,加之经过20年运行的自然老化,其实际焓降效率较低,与当前主流小汽轮机厂商的产品比较,在660 MW工况、500 MW工况、300 MW工况处,分别偏低约11.1%、9.2%、12.1%,存在节能改造的空间。

3 给水泵汽轮机改造项目节能收益

在分析给水泵汽轮机效率提升对产生的节能收益时,为提高汽轮机组热耗率的计算精度,本文以汽轮机组性能试验数据为依据建立了变工况热耗率计算模型,主要遵循下列原则:

(1)在变工况的机组热耗率时,机组高、中、低压缸热力膨胀曲线取试验测量值,低压缸排汽损失取厂家设计值;

(2)各加热器端差、抽汽管道压损按设计值,再热器压损取试验值,并在变工况计算中保持一致;

(3)给水泵效率、给水泵汽轮机进汽压损、排汽压力均取试验值,在计算某一工况下给水泵汽轮机效率变化对热耗率影响时,其值保持不变;

(4)在计算某一工况下给水泵汽轮机效率变化对机组热耗率影响时,保持主蒸汽流量一定,其输出功率会略有差异,机组热耗率统一修正至同一负荷基准。

根据上述原则,可计算出660 MW、500 MW、300 MW工况处,给水泵汽轮机效率与机组热耗率的关系如表3、表4、表5所示。

表3 660 MW工况处给水泵汽轮机效率与机组热耗率

表4 500 MW工况处给水泵汽轮机效率与机组热耗率

表5 300 MW工况处给水泵汽轮机效率与机组热耗率

由表3、表4、表5中数据可得出:在660 MW工况、500 MW工况、300 MW工况处,给水泵汽轮机效率每升高1%,机组热耗率分别降低约1.85 kJ/kWh、1.51 kJ/ kWh、1.23 kJ/kWh。给水泵汽轮机性能的提升对机组发电热耗率的影响随负荷降低而减小。

上述结果主要是因机组采用滑压运行,主蒸汽压力、给水压力、给水泵扬程随负荷降低而减小,单位质量工质循环所消耗的汽动给水泵组出力随之减小。给水泵汽轮机进汽流量占主蒸汽流量的比例随负荷降低而减小,例如在660 MW工况、500 MW工况、300 MW工况的给水泵汽轮机进汽流量占主蒸汽流量的比例的试验结果分别为4.15%、3.42%、2.51%;此时,给水泵汽轮机效率提升对机组热耗率影响亦随负荷降低而减小。

综合应用表2中的给水泵汽轮机改造后效率提升量,表3、表4、表5中给出不同负荷工况处给水泵汽轮机效率提升对机组热耗率的影响量,可求出典型工况处机组改造后的发电热耗率降低量及供电煤耗率下降量,如表6所示。

表6 典型工况处,给水泵汽轮机改造的节能收益

表6中数据表明:给水泵汽轮机改造项目的节能量和机组运行的负荷区间相关,经改造后的给水泵汽轮机组维持在高位负荷效率最高。

4 结论

本文以某台运行了20年的660 MW机组为例,详细阐述了给水泵汽轮机改造项目节能收益计算方法,对改造的可行性和投资回报年限进行了分析,可得出下列结论:

(1)运行时间较长的给水泵汽轮机实际运行效率较低,存在一定的节能改造空间;如本例中给水泵汽轮机效率较当前先进水平偏低10%以上;

(2)在进行给水泵汽轮机改造可行性分析时,应考虑机组负荷对节能收益的影响;

(3)滑压运行时,给水泵汽轮机进汽流量占主蒸汽流量的比例随负荷降低而减小,导致其对机组发电热耗率的影响亦随负荷降低而减小;

(4)经分析,机组在660 MW工况、500 MW工况、300 MW工况处,给水泵汽轮机效率每升高1%,机组热耗率分别降低约1.85 kJ/kWh、1.51 kJ/ kWh、1.23 kJ/kWh。

(5)为降低煤耗,提升给水泵汽轮机运行效率,在300 MW至660 MW负荷区间内,减少机组在500 MW负荷段长周期运行时间。