一种滑撬切换机构在白车身输送线中应用探析

(上汽通用五菱汽车股份有限公司,柳州 545007)

1 技术背景

车身公共补焊线需要为各条主线上不同的白车身提供补焊功能,所以补焊线的滑撬就需要兼容多种车型。但是每种车型的定位孔都有差异,因此滑撬的定位工装就需要通过切换与之相匹配。为解决这一多车型切换的难题,常用切换形式有以下2 种。

(1)在某工位建立往复式伺服切换机构,旋转滑撬上的工装进行不动角度的切换,或者拨动对应的工装进行切换。

(2)在某工位建立能源站,同时在滑撬上设计能源接入装置。当滑撬到达该工位需要切换时,能源站提供能源,滑撬上的工装进行相应动作,完成切换要求。

1.1 伺服切换机构

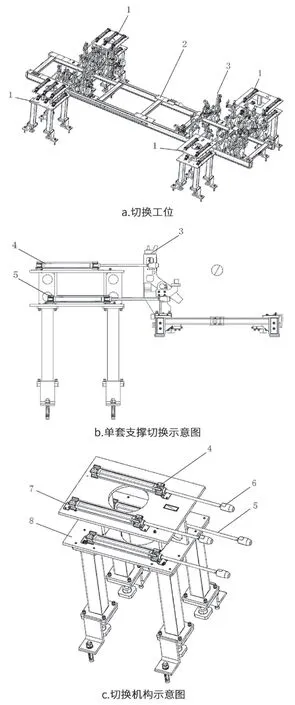

车身线滑撬伺服切换机构主要由伺服滑移机构和拨动机构这两部分组成(图1)。拨动机构安装在滑移机构上一起动作,滑撬到达该工位后,伺服滑移机构移动到某车型定位夹具点后,拨动机构进行拨动夹具切换,完成后再回到原始点[1]。不同车型都有不同的切换点位置,伺服滑移机构需要在这些切换点之间滑移运动、切换。该切换装置存在以下几种问题点。

图1 伺服切换机构

(1)需要在某工位专门建立往复式伺服切换机构,这个只能做切换工作,工位利用率较低。

(2)伺服滑移机构及控制系统较复杂,前期开发、调试成本高,后期故障率高、维护难度大。

(3)伺服滑移机构需要在不同车型切换位置点之间来回运动,对于停止在切换位置点的精度要求高,调试难度大,后期故障找回该切换位置点需要较长时间。

(4)伺服滑移机构所需滑移位置长,线旁空间都被扫略、占用空间大。

图2 气控快插模块固定端

(5)切换节拍受车型的大小而影响,车型大,滑移距离长、切换时间长、整线节拍低。

1.2 能源站滑撬能源装置

图2是在某工位上建立的能源站滑撬能源装置(气控快插模块固定端),这种设备要求在每个滑撬上都安装能源接入装置与之配合,滑撬进入能源站工位时,固定端和移动端的能源对接装置自动对接[2],完成电、气的能源传输,滑撬上的夹具接入能源后,线旁的控制设备随即控制滑撬的动作、翻转切换。这种切换方式也会存在以下几种问题点。

(1)投入成本高。因为滑撬为了解决切换问题,每个滑撬都需要安装4 套能源快插装置,一条主线平均有26 个滑撬,一共就有104 套能源快插装置,数量大、开发成本高。

(2)设备故障率高。气控的能源快插装置快插易因配合问题或密封圈磨损问题造成漏气,而电控快插频繁切换后插针容易损坏而导致接触不良,设备停线率高。

(3)后续车型导入成本高、工作量大。通过翻转切换的滑撬,兼容车型有限,当生产线导入车型达到一定数量后,就建立切换滑撬的存储库、夹具切换机器人、切换装置等设备,由于数量大,后期导入成本、场地及维护难度相应提高。

图3 改进后的切换机构

2 技术改进

针对已有技术方案,本方案旨在设计一种建设及维护成本低,能够满足高节拍生产,同时其能够满足高柔性化的要求的切换机构(图3)。

自主研发的切换机构主要由切换机构底座、切换气缸、气缸安装附件气缸拨头和气缸安装支架等组成。将所有不同车型的切换气缸安装到切换机构的不同位置上,其安装位置根据各车型不同切换夹具的位置点而确定[3],结构简单,安装和拆解简便。通过切换气缸上的气缸拨头滑撬支撑夹具,实现对支撑的切换,切换过程动作小、受力小,同时也可以根据现场实际需要去选用不同缸径、行程的气缸进行安装,选用的行程仅仅需要满足能够推动支撑夹具重新翻转过旋转点即可,这不但节省了成本,还可以节省了安装空间。

该切换机构可根据不同车型滑橇定位夹具来确定切换气缸的布置及分组,切换机构根据滑橇上各车型的定位分布而设定[4]。一般滑撬均采用左前、左后、右前和右后共4 组支撑,从而实现了一组切换机构切换一处支撑夹具的目的。切换机构的切换顺序如下。

滑橇到位后,滚床对滑橇2 进行锁紧定位;电控程序识别出所要切换的车型和滑撬夹具当前状态,并判别需要切换的夹具位置。根据以上车型信息,控制气缸4 或5 动作,其中气缸4 动作时,推动夹具组件3 翻转倒下至非工作状态。气缸5 动作,推动夹具组件3 翻转至工作状态,达到不同支撑的切换目的。

该机构具有以下优点。

(1)切换机构本身小巧、紧凑性好、占用空间小、可以布置较多的切换气缸实现多车型的切换需求。

(2)切换机构结构简单、对滑撬切换夹具定位精度要求低。

(3)前期开发及后期车型导入成本低,用气缸拨动,控制动作少,电控及气控系统逻辑简单[5]。

(4)切换机构运行稳定、故障率低。

3 结束语

该技术已经在上汽通用五菱初次应用在西部车身补焊线项目上成功交付使用。实践证明,该技术稳定、可靠,很好地满足汽车制造需求。该机构成本低,占地小,稳定性好,加工简单,柔性化好,易于车型扩展及切换,具有较好的推广意义,现已使用至青岛补焊线等多个新项目。通过该技术改进,可以提高滑撬的切换效率和兼容性,同时投入成本相对比较低,体现了低成本高价值的理念。不断地学习和探索先进的设计思路和方法,制造出合格的焊装夹具,以提高车身精度,确保车身质量。