基于AVL BOOST 的船用柴油机典型故障仿真及其数据分析

赵志强,张嘉锐,罗炽恒,贾宝柱,安连彤*

1 广东海洋大学 海运学院,广东 湛江 524088

2 华北理工大学 冶金与能源学院,河北 唐山 063210

0 引 言

随着船舶设计朝着智能化方向发展,智能故障诊断技术受到业内广泛关注,若要快速、准确地识别船舶柴油机可能出现的故障,需有较丰富的样本数据作为支撑,而通过台架试验获取故障样本数据,目前难度很大,因此柴油机的故障仿真数值计算就显得尤为重要[1-4]。柴油机故障仿真是利用计算机技术的辅助功能,模拟柴油机运行过程中可能发生的故障,通过分析其成因,可在实际工作中提高柴油机的可靠性和工作效率,并相当程度地减少时间和经济成本。同时,通过探究柴油机故障的产生、演变、破坏过程,以及其随热工参数的改变而变化的规律,可以为柴油机故障诊断提供更加详尽的参数和数据[5-7]。

本文拟采用AVL BOOST 软件构建柴油机运行过程的仿真模型,在100%负荷工况下采用控制变量法模拟柴油机的典型故障——发火点提前、单缸停油和曲轴箱窜气,通过分析仿真计算结果,获得100%负荷工况下各种故障发生时柴油机的热力参数、性能参数变化规律和多维故障数据样本,用以为柴油机故障状态识别和智能故障诊断系统构建提供依据。

1 柴油机运行过程数学模型

1.1 燃烧放热率计算模型

AVL BOOST 软件内置有多个燃烧放热模型,可通过计算每次循环的总放热量来计算每度曲轴转角所释放的热量。本文采用单韦伯模型。一般使用韦伯函数计算柴油机的放热情况,结果与真实数据相差不大。

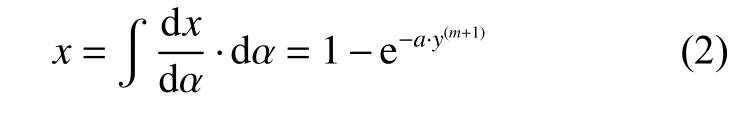

对韦伯函数进行积分,即可得到由燃烧开始时刻到某个时间所消耗的燃油质量分数,即质量分数x:

1.2 传热系数

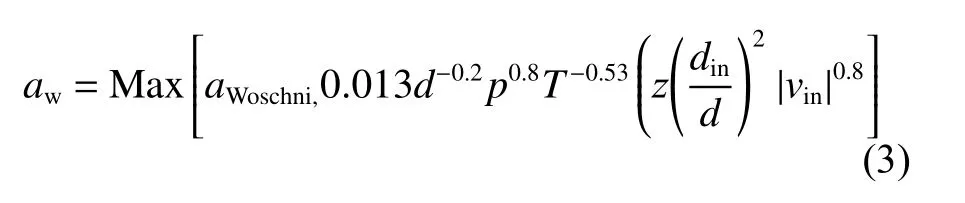

AVL BOOST 软件提供有多个传热模型,用于计算传热系数,包括Woschni1978 模型、Lorenz 模型及AVL2000 模型等。对于高温循环的计算,通常选用Woschni1978 模型,计算公式如下[8-9]:

式中:aw为传热系数;aWoschni为 模型的传热系数;d为筒径,m;p为压力,Pa;T为绝对温度,K;z为常数,z=14;din为扫气口外连管的直径,m;vin为扫气口气流的速度,m/s。

2 柴油机仿真模型建立

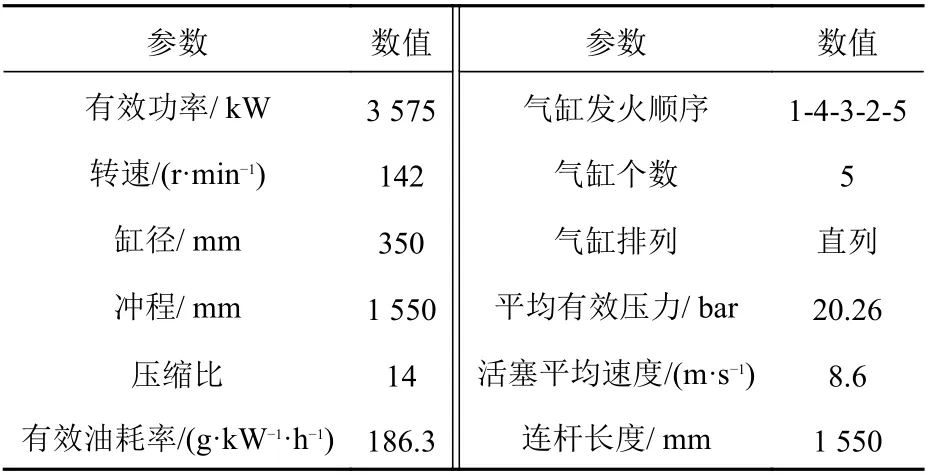

本文仿真的船用柴油机主要参数如表1 所示。

表1 柴油机主要参数Table 1 Main parameters of diesel engine

2.1 模型建立

1) 整机模型。

利用AVL BOOST 软件建立的柴油机模型如图1 所示。图中:SB1 和SB2 为2 个系统边界;TC1 为涡轮增压器;CO1 为空冷器;PL1 为扫气箱;PL2 为排气集管;C1~C5 为5 个气缸;1~15 为气体管路;MP1~MP7 为测量点。

图1 柴油机AVL BOOST 仿真模型Fig. 1 AVL BOOST simulation model of diesel engine

2) 模型的参数输入。

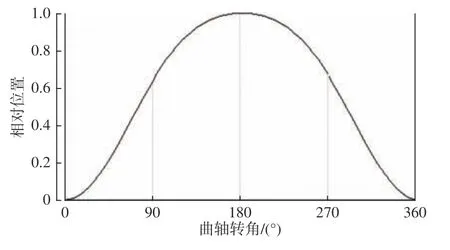

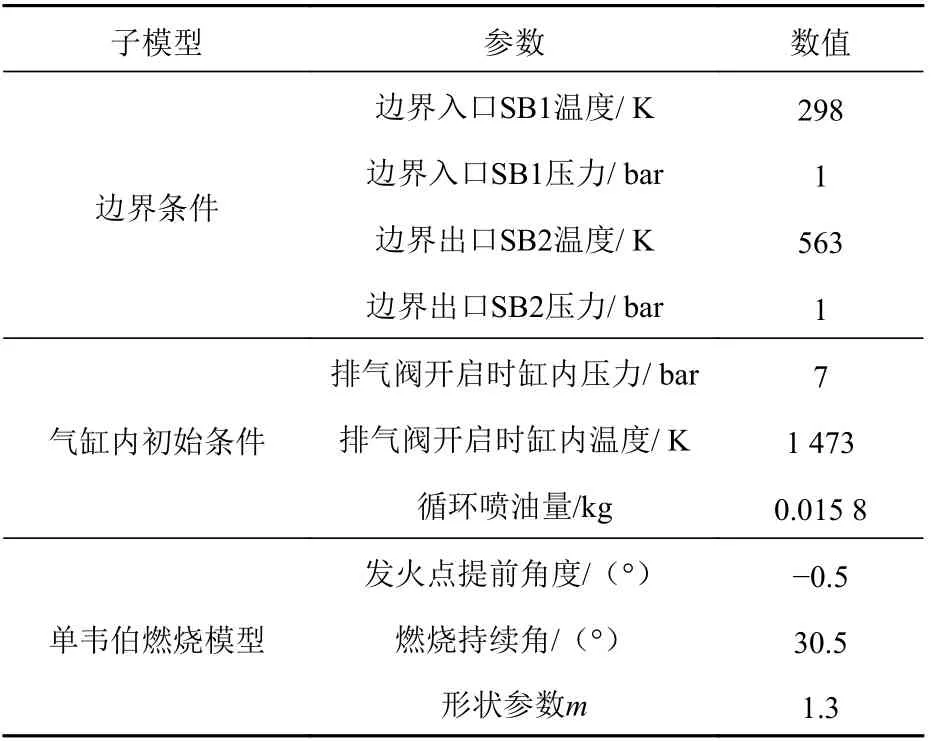

建立柴油机整机模型后,输入或选取各元件参数,以进行全局、气缸、增压器和中冷器等的设置。其中,气缸设置需输入活塞运动规律曲线等数据。使用SOLIDWORKS 软件绘制活塞、活塞杆和曲轴连杆的3D 物理模型,模拟相对运动进而导出其运动数据。图2 为活塞运动规律曲线,图3 为扫气口的总有效面积随活塞位移变化规律曲线。表2 给出了柴油机模型的边界条件、气缸初始条件以及燃烧模型的主要热工参数设置。

图2 活塞运动规律曲线Fig. 2 Piston motion law curve

图3 扫气口有效流通面积Fig. 3 Effective scavenging area

表2 柴油机主要热工参数设置Table 2 Setting of main thermal parameters of diesel engine

2.2 模型仿真结果和验证

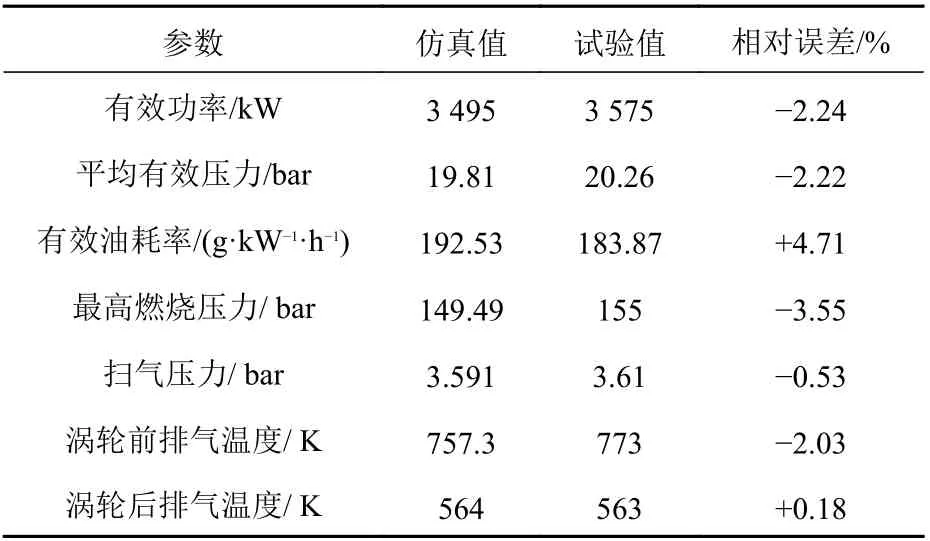

二冲程柴油机一个循环为360°,模型每次运行20 个循环即可达到平衡。表3 给出了100%负荷工况的仿真模型运行结果。模型运行结果与台架试验结果相比,每个参数的相对误差均小于5%。

表3 100%负荷工况下模型的仿真值与试验值对比Table 3 Results comparison of simulation and experimental data under 100% load condition

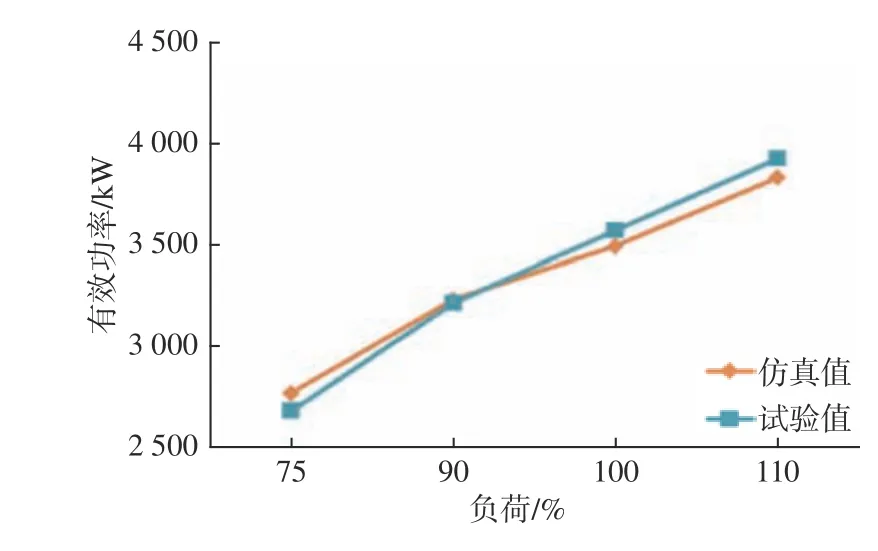

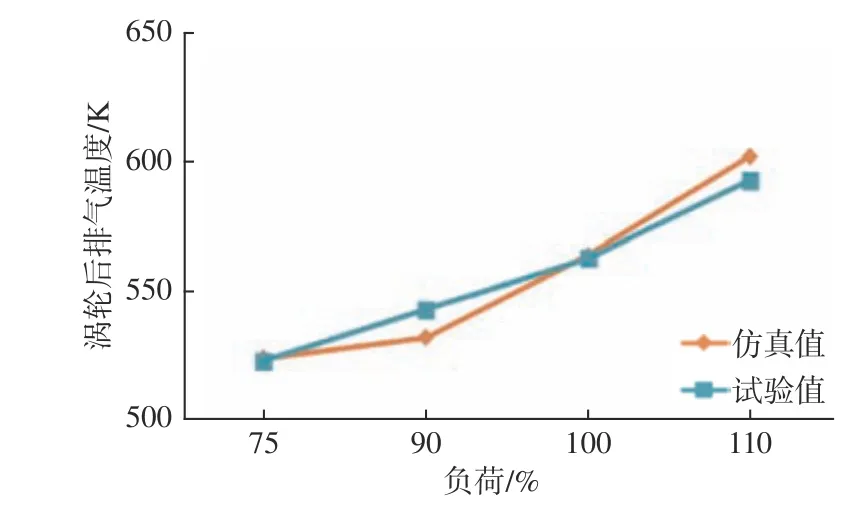

图4~图6 给出了75%,90%,100%和110%负荷下模型性能参数仿真值与试验值的对比。由各图及表3 可见,模型输出的有效功率及涡轮前、后排气温度等数值与实机台架试验值相符,误差均小于5%,仿真模型运行结果符合精度要求,可实际应用于柴油机的故障模拟[10]。

图4 不同负荷工况下有效功率数据对比Fig. 4 Effective power comparison under different loads

图5 不同负荷工况下涡轮前排气温度数据对比Fig. 5 Temperature comparison before turbine exhaust under different loads

图6 不同负荷工况下涡轮后排气温度数据对比Fig. 6 Temperature comparison after turbine exhaust under different loads

3 故障仿真及其数据分析

3.1 发火点提前

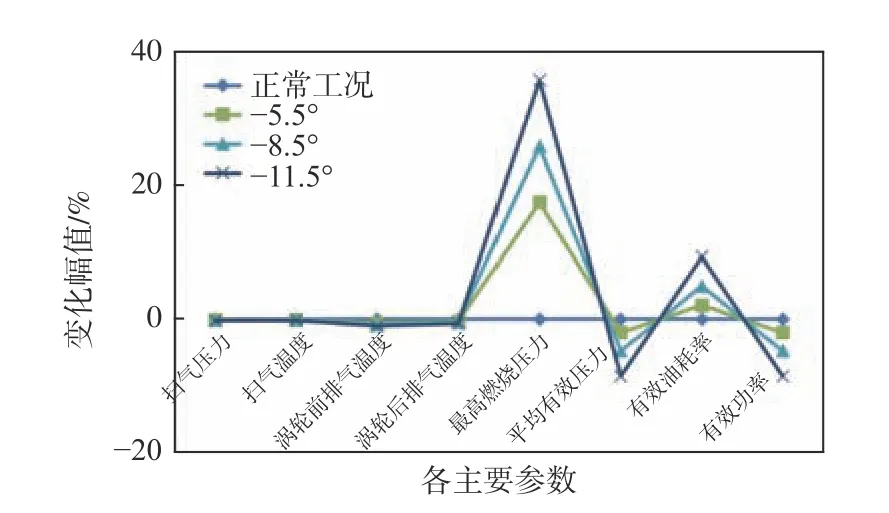

在柴油机燃烧过程中,喷油点至发火点的这一过程被称为燃烧过程的滞燃期。研究表明,滞燃期对燃烧质量起决定性作用。若发火点控制不当,会直接影响到柴油机的性能和经济性[11-12]。本文将柴油机模型正常运转下的发火点提前角设置为−0.5°,选取−5.5°,−8.5°,−11.5°作为故障模拟发火点提前角;对仿真结果和正常工况进行对比,得到各主要参数变化情况如图7 和表4 所示。由图表可见,随着发火点提前角的持续增大,柴油机部分性能参数发生了剧烈变化,例如,发火点仅提前5°时缸内最高燃烧压力提高了17%。

图7 不同发火点提前角下各主要参数变化Fig. 7 Variation of main parameters with different start angles of combustion

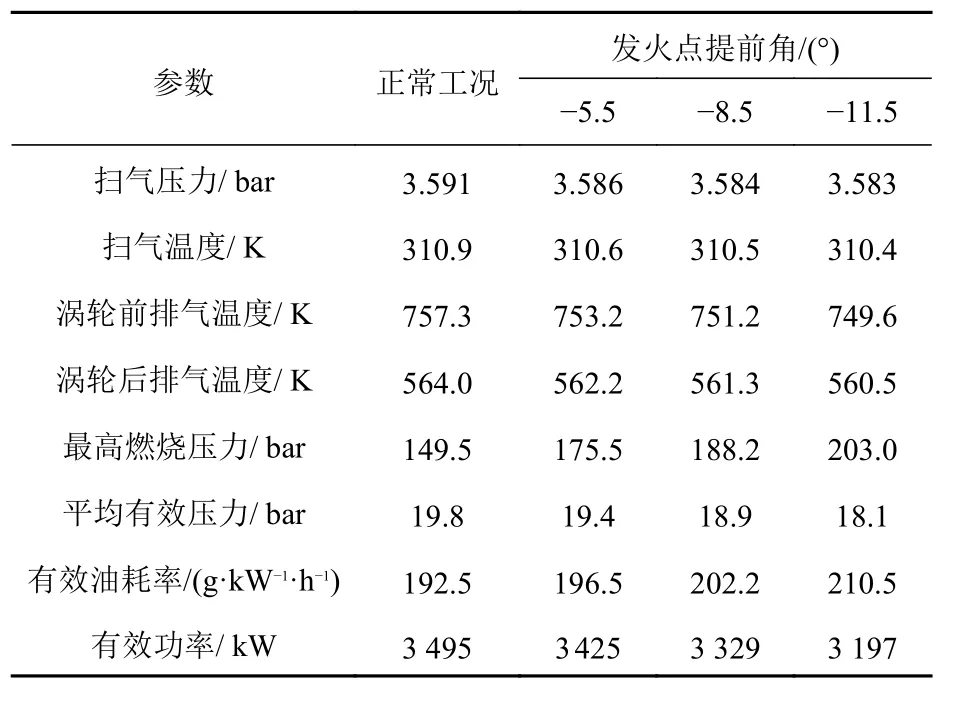

表4 不同发火点下各参数对比Table 4 Comparison of parameters variation with different start angles of combustion

对于缸内燃烧压力过大的问题,经分析,有可能是气缸内压缩空气的压力和温度比正常值低,导致进入气缸内的雾状燃油未能全部迅速自燃,而造成部分残留,当下一次被点燃时,就释放出远超正常范围的热量,从而导致缸内产生过高的燃烧压力。

因此,若出现最高燃烧压力过高、平均有效压力和有效功率下降、有效燃油消耗率上升这些特征参数的变化情况,可以此作为识别发火点提前状态的依据。由图8 所示特征参数的变化趋势可见,随着发火点的提前,这些参数基本上呈线性扩大的趋势,其中,最高燃烧压力在发火点提前角为−5.5°,−8.5°和−11.5°时增加幅值分别达到17.4%,25.9%,35.8%,而平均有效压力因与有效功率正相关,两者的变化趋势几乎相同。

3.2 单缸停油

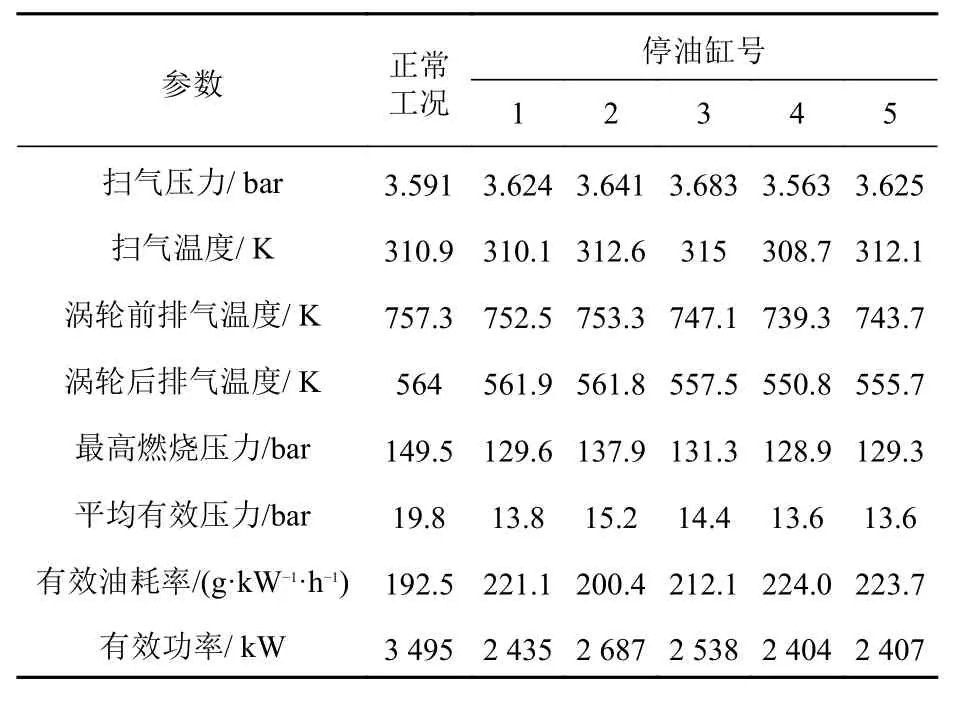

根据相关规定,六缸及以下柴油机在停止一个气缸后仍需保持主机运转。将柴油机各缸分别停止供油,柴油机各特征参数的相对变化情况如图9 和表5 所示。由图表可见 ,不同的气缸出现单缸停油故障或封缸运行时对柴油机特征参数的影响规律基本一致。

图8 不同发火点提前角下特征参数变化Fig. 8 Variation of characteristic parameters with different start angles of combustion

图9 不同气缸停油时各参数的变化Fig. 9 Variation of parameters with each cylinder stoppage

表5 各气缸分别停油时各参数对比Table 5 Comparison of parameters for each cylinder stoppage

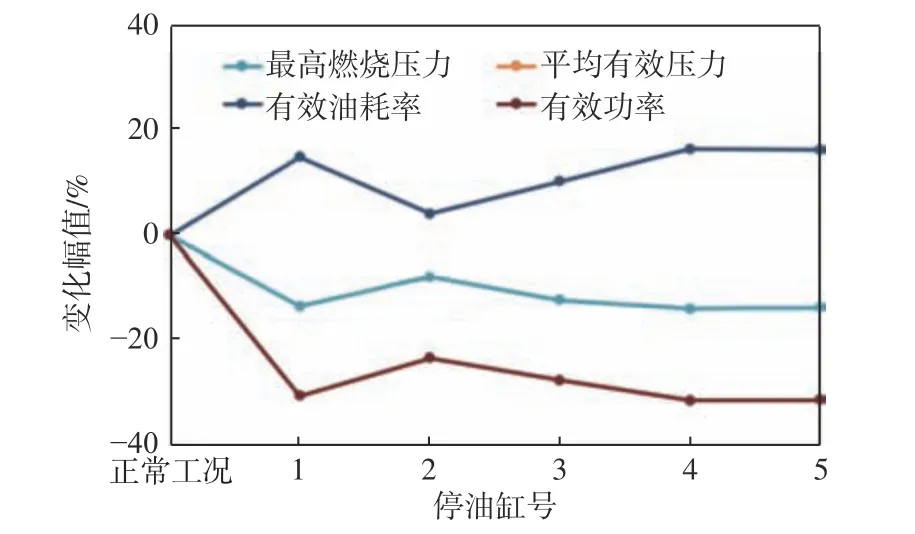

如图10 所示,将最高燃烧压力、平均有效压力、有效功率、有效油耗率这些特征参数作为柴油机单缸熄火状态的识别引用参数。分析其变化规律可知,各气缸分别停缸后,柴油机的平均有效压力和有效功率均大幅下降,缸内最高燃烧压力也有所下降,而有效油耗率则上升了近15%。

此外,由图10 还可知:第2,3 号气缸分别停油后各特征参数变化的幅值略小,第1,4,5 号气缸分别停油时其对特征参数的影响基本相同。其中,最高燃烧压力的变化幅度约为13%,有效油耗率的变化幅度均为15%左右,平均有效压力/有效功率的变化幅度在30%左右。

图10 各气缸分别停油时的特征参数变化Fig. 10 Variation of characteristic parameters with each cylinder stoppage

3.3 曲轴箱窜气

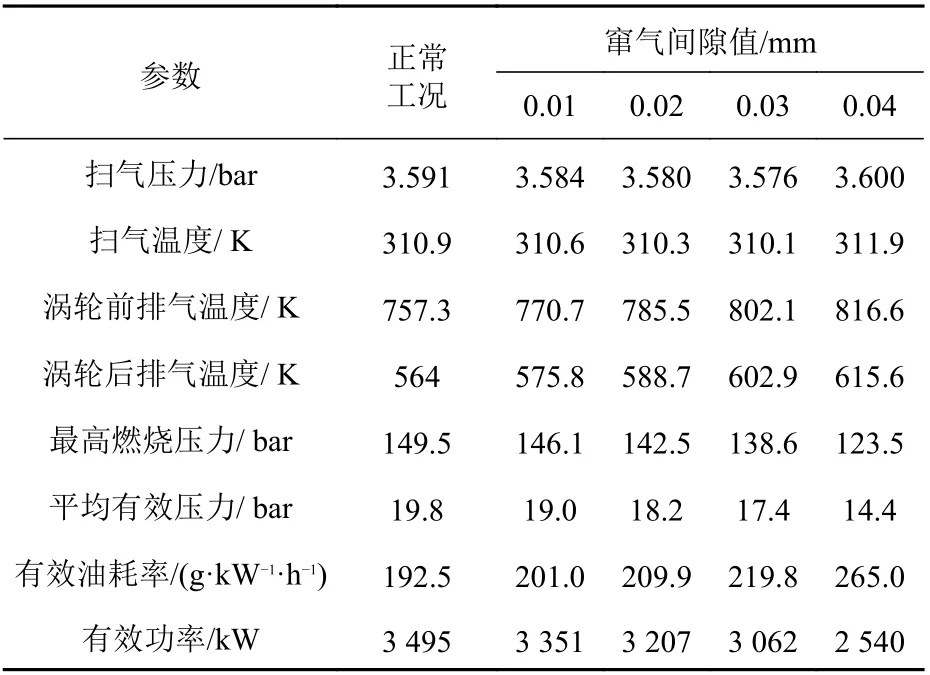

气缸中的气体泄漏到曲轴箱的现象被称为曲轴箱窜气[13]。本文通过改变气缸设置中的活塞有效窜气间隙,模拟柴油机曲轴箱窜气故障,结果如图11 及表6 所示。

图11 不同活塞有效窜气间隙下各参数变化Fig. 11 Variation of parameters with different effective gas gaps

表6 不同活塞有效窜气间隙下各参数对比Table 6 Comparison of parameters variation with different effective gas gaps

由图11 及表6 可见,活塞有效窜气间隙越大,柴油机的参数变化就越大,其中有效油耗率变化幅度最大,其次是平均有效压力/有效功率。当间隙为0.04 mm 时,相比正常工况,有效油耗率增加了约40%。

针对上述变化情况,经分析表明,曲轴箱窜气使气缸泄漏了大量新鲜空气,而喷油量不变,缸内燃油和空气混合不均匀且总量变少,导致缸内燃烧质量变差,从而使柴油机有效功率、最高燃烧压力和平均有效压力均出现了下降;而未完全燃烧的燃油则延长了后燃期,导致有效油耗率和排气温度均升高[14]。

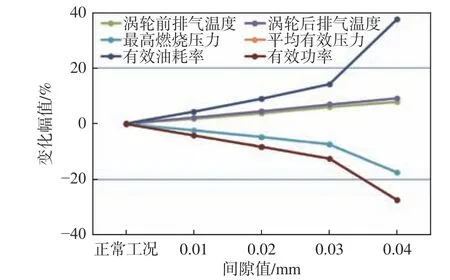

因此,可降低有效功率、最高燃烧压力和平均有效压力,将有效油耗率和涡轮前、后排气温度升高等现象作为曲轴箱窜气状态识别的特征参数。由图12 可见,6 种特征参数随活塞有效窜气间隙的增加而均呈现扩大趋势,其中,涡轮前、后排气温度呈线性增长,而最高燃烧压力、有效油耗率、平均有效压力、有效功率这4 个特征参数在间隙为0.04 mm 处急剧增加。

图12 不同活塞有效窜气间隙下特征参数变化Fig. 12 Variation of characteristic parameters with different effective gas gaps

4 结 语

本文在验证柴油机模型有效性的基础上,对几种常见故障进行了仿真研究和数据分析,结果显示仿真计算值与试验值吻合较好,几乎接近于真实工况,证明所提模型可准确、高效地模拟柴油机的工作及故障状态。

本文研究范围内的典型故障仿真数据显示,发火点提前类故障特征参数随发火点提前角的增加基本呈线性扩大趋势;单缸熄火类故障特征参数变化较大,第2,3 号气缸整体变化幅度略小,不同的气缸之间区别较小;曲轴箱窜气类故障特征参数随活塞有效窜气间隙值的增加均呈扩大趋势,涡轮前、后排气温度呈线性增长,而最高燃烧压力、有效油耗率、平均有效压力、有效功率在0.04 mm 间隙值处急剧增加,例如,燃耗率变化幅度接近40%。

柴油机典型故障能够引起部分性能参数、热工参数的幅值出现显著而有规律的变化,这些参数可作为特征参数对故障类型及故障程度进行识别,为构建智能故障状态识别及故障诊断系统提供多维、丰富且真实的数据基础。