电镀废水零排放工艺的蒸发器设计与应用

区瑞锟

(广东益诺欧环保股份有限公司,广东 广州 510000)

电镀废水指电镀生产过程中排放的各种废水,一般根据废水所含污染物或重金属的种类分为酸碱废水、含氰废水、含铬废水、含镍废水、含镉废水、含铜废水、含锌废水、混合废水等[1]。为解决电镀废水排放带来的环保问题,越来越多的电镀园区和企业采用电镀废水零排放工艺,实现废水的循环回用[2-5]。在电镀废水零排放工艺中,蒸发器是必不可少的,也是决定电镀废水能否实现零排放的重要因素。

1 电镀废水零排放工艺概述

电镀废水零排放系统一般包括预处理系统、综合处理系统、膜系统和蒸发系统四大部分。预处理系统应遵循分类收集、分质处理的原则,如酸碱废水一般采用中和法,含氰废水采用碱性氯化法,含铬废水采用亚硫酸盐还原法,含镍废水、含镉废水、含铜废水、含锌废水、混合废水等则采用化学沉淀法或者离子交换法进行预处理[6]。经分类预处理后,使各类废水中的一类污染物达到GB 21900-2008《电镀污染物排放标准》中“表3”的限值要求,一并进入综合处理系统,采用深度物化处理、生化处理等技术进一步去除有机物、氨氮、总氮等污染物,使出水达到膜系统的进水要求,再采用多级、多段组合膜工艺对废水进行浓缩减量处理。高盐度的膜系统浓水送至蒸发系统进行蒸发结晶处理,一方面产出结晶盐,另一方面得到达到回用水质要求的膜系统产水和蒸发冷凝水,全部循环回用于生产,从而最终实现电镀废水零排放。

2 蒸发器的组成及设计要点

2.1 蒸发系统的组成

目前电镀废水零排放工艺的蒸发器一般采用多效蒸发或者机械蒸汽再压缩(MVR)蒸发器,其中MVR 蒸发器因为相对节能、运行费用低、自动化程度高等优点而在废水零排放中得到更为广泛的应用。

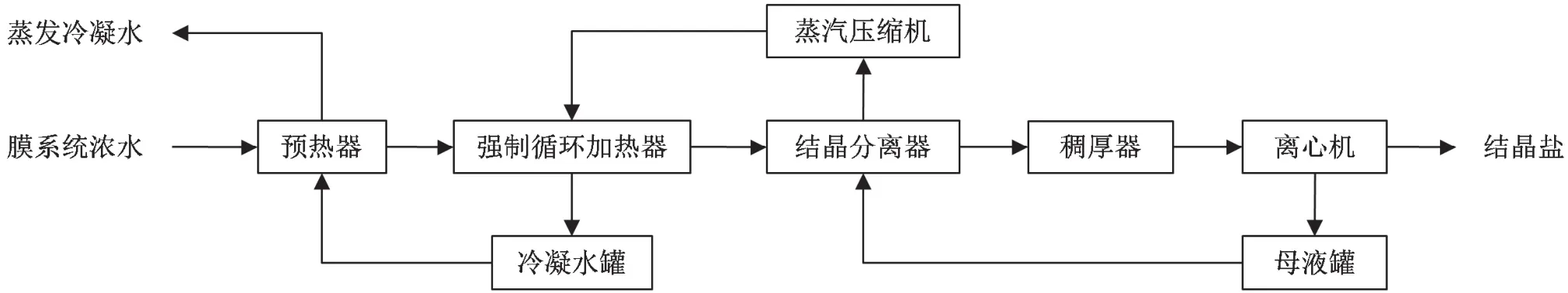

MVR 蒸发系统一般由预热器、强制循环加热器、结晶分离器、蒸汽压缩机、离心机、泵组、储罐、自动控制系统等组成,其应用在电镀废水零排放工程中的典型工艺流程如图1 所示。浓水经进料泵提升、预热器预热后进入强制循环加热器,在其中被蒸汽加热后进入结晶分离器沸腾汽化,并气液分离。分离后的浓水在强制循环泵的作用下再次进入强制循环加热器中循环浓缩,直至达到过饱和状态而析出结晶盐。含有结晶盐的浓水经出料泵出料,送至稠厚器进一步增浓。然后进入离心机离心分离得到结晶盐,离心母液则经母液罐、母液泵重新回到结晶分离器继续浓缩结晶。结晶分离器产生的二次蒸汽进入蒸汽压缩机,经蒸汽压缩机压缩后其温度和焓值提高,然后重新回到强制循环加热器用作加热蒸汽,以达到重复利用和节能的目的。加热蒸汽在强制循环加热器中释放潜热加热浓水的同时,本身被冷凝,并自流进入冷凝水罐。蒸发冷凝水经冷凝水泵提升,送至预热器回收热量后作为回用水回用到生产中。

图1 电镀废水零排放的典型蒸发工艺流程Figure 1 Typical process flow of evaporation for zero discharge of electroplating wastewater

在工程实践中,若膜系统浓水的盐浓度较低,则在进入强制循环加热器和结晶分离器前,采用蒸发效率更高的降膜蒸发器、升膜蒸发器、板式蒸发器等进行预浓缩,可以进一步降低蒸发系统的整体投资和运行能耗。

2.2 强制循环加热器的设计

电镀废水零排放工艺中,强制循环加热器一般采用管壳式换热器,其传热面积A根据传热速率方程[7]计算:A=Q/(K·Δtm)。该式中的Q为热负荷,可通过对加热器作热量衡算求得。当忽略加热器热损失时,Q为加热蒸汽冷凝放出的热量。而K为总传热系数,根据工程实践经验一般可在800 ~ 1 200 W/(m2·°C)范围内选取;Δtm为传热的有效温差,是加热蒸汽温度与操作条件下物料沸点的差值。在蒸发器设计中,物料的沸点是基础数据,物料的沸点升高一般与溶质的类别、组成、操作压强、静压强、管路流动阻力等有关,当电镀废水主要含硫酸钠和氯化钠时,沸点一般升高4 ~ 10 °C。在确定强制循环加热器传热面积之后,选定加热管的外径do和管长l即可计算加热管的数量n,即:n=A/(πdol)。根据工程实践经验,do通常为0.025 ~ 0.032 m;l通常为6 ~ 8 m,最长达12 m 以上。电镀废水零排放工艺中的加热器大多采用正三角形方式排列,其筒体直径D可以根据以下经验公式计算并圆整:D= 1.6don0.5。

在强制循环加热器的结构设计中,要特别注意壳程两个管口的设置。一是加热蒸汽进口,需要设置防冲板或者蒸汽导流筒,以减少加热蒸汽对加热管的冲击;二是不凝气排放口,应设置在蒸汽流动方向的末端,远离加热蒸汽进口的位置,以便更能有效排放不凝气。强制循环加热器还可以采用双加热室的设计[8],降低蒸发系统的运行能耗。

2.3 结晶分离器的设计

结晶分离器的设计主要是确定分离器筒体直径和气相空间的高度。分离器的筒体直径D"可根据分离器内二次蒸汽体积流量Vg以及二次蒸汽流速ug来计算并圆整,即:D"= 1.128(Vg/ug)0.5。ug与分离器内物料密度ρl及二次蒸汽密度ρg有关,在电镀废水零排放工艺中可按以下经验公式估算:ug= 0.03(ρl-ρg)0.5/ρg0.5。分离器的气相空间高度是指分离器物料液面上方气液分离的有效高度,可以根据允许蒸发体积强度[建议取值1.1 ~ 1.5 m3/(m3·s)]进行计算,通常为1.5 ~ 3.0 m。

结晶分离器顶部设置除沫器,可以提高蒸发冷凝水的水质,常用的除沫器有折流板除沫器、丝网除沫器等。结晶分离器的进料方式主要有切向进料、径向进料和轴向进料3 种,在电镀废水零排放工艺中推荐使用轴向进料方式。

2.4 强制循环泵的选型设计

蒸发系统的强制循环泵采用大流量、低扬程的轴流泵。循环泵的流量V根据强制循环加热器加热管的截面积及加热管内物料流速u来计算,即:V= 0.25πdi2nu。式中,di为加热管的内径;u一般为1.5 ~2.5 m/s。循环泵的扬程H根据伯努利方程计算,一般介于3 ~ 5 m 之间。循环泵的功率N与循环泵的流量、扬程、物料密度以及泵效率η有关,可以通过以下公式核算:N=V·H·ρl/(102η)[7]。在强制循环泵的实际应用过程中,必须避免产生汽蚀。当强制循环泵发生汽蚀时,电流会突然升高,并伴随强烈的噪音和振动,对叶轮和泵体产生严重破坏。在选型设计时,应降低循环泵的汽蚀余量,同时提高蒸发装置的汽蚀余量,保证两者有0.5 m 以上差值的安全裕量。

2.5 蒸汽压缩机的选型设计

蒸汽压缩机是MVR 蒸发器的核心设备之一,目前在零排放工艺中广泛应用的主要有:罗茨压缩机、普通离心蒸汽压缩机和单级高速离心压缩机。罗茨压缩机转速较低,通常在750 ~ 1 650 r/min,运行稳定性较好,温升可达22 ~ 25 °C,机组结构简单,但绝热效率较低,且单台设备处理量偏小,一般限制蒸发量在5 t/h 以内。普通离心蒸汽压缩机一般转速为6 000 ~ 9 500 r/min,运行稳定性好,温升范围6 ~ 9 °C,在电镀废水零排放工艺中常常2 台串联使用。单级高速离心压缩机转速可高达33 000 r/min,温升可达到20 ~ 24 °C,但机组控制相对复杂。普通离心蒸汽压缩机和单级高速离心压缩机均属于恒压式压缩机,效率高,设备处理量大,推荐在蒸发量3 t/h 以上的蒸发器中使用,使用时需做好流量、温度、压力、振动等的监测和控制,同时应充分考虑发生喘振工况的预防和保护措施[9]。

蒸汽压缩机选型时需要提供的基本设计参数包括处理量、进口压力、进口温度、压缩机温升、材质等。在电镀废水零排放蒸发系统中,压缩机温升一般为16 ~ 20 °C,进口温度取决于蒸发器设计温度,80 ~95 °C 之间为宜。采用罗茨压缩机或普通离心蒸汽压缩机时,过流材质优先选用双相不锈钢;采用单级高速离心压缩机时,叶轮材质建议采用钛合金。

3 电镀废水蒸发器的应用案例

3.1 案例概况

某卫浴公司配套的电镀车间产生前处理废水、含氰废水、含铬废水、含铜废水、含镍废水、混合废水、综合废水、高有机废水、强酸性废水等9 类废水,总水量为800 m3/d,各类废水经分类预处理、A/OMBR(厌氧/好氧-膜生物反应器)生化处理、膜浓缩处理后进入零排放蒸发系统。本项目的蒸发器设计水量为43 m3/d,进水水质为:pH 6 ~ 9,总溶解性固体66 168 mg/L,氯离子28 090 mg/L,硫酸根13 400 mg/L,总硬度45 mg/L,化学需氧量638 mg/L。

3.2 技术参数

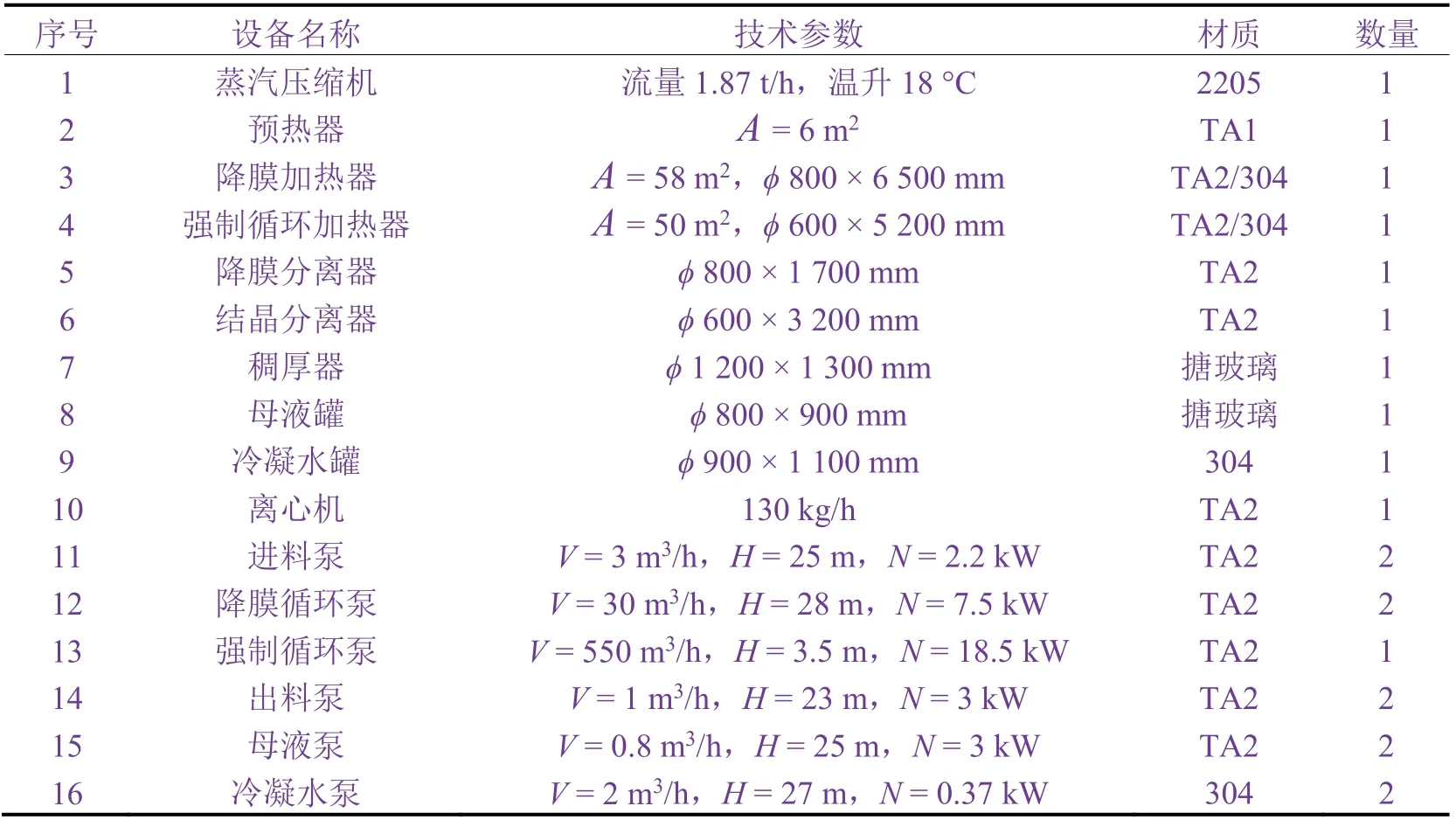

本项目采用MVR 蒸发器,由于蒸发器进水含盐量较低,因此首先设计降膜蒸发器进行蒸发浓缩,然后采用强制循环蒸发器进行蒸发结晶。主要设备及技术参数设计见表1。

3.3 运行效果

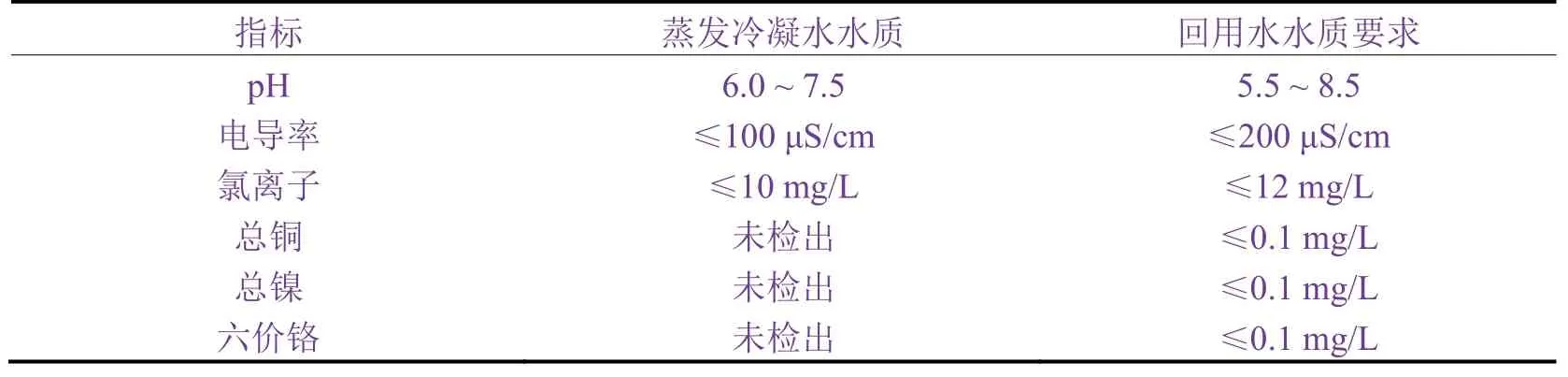

本项目蒸发器设计合理、高效,已稳定运行2 年。电镀废水经蒸发器蒸发结晶处理后,产出结晶盐约3 t/d 及蒸发冷凝水约41 m3/d。蒸发冷凝水的水质稳定(见表2),且优于业主的回用水水质要求,作为工艺用水全部回用于生产。本项目蒸发器的运行成本摊分至整个电镀废水零排放工程中为3.0 ~ 3.5 元/t。

4 结语

蒸发器是电镀废水零排放工艺中的关键设备,通过蒸发器的合理配置和设计,可以稳定实现废水的蒸干处理,达到废水零排放的目的。目前大多数电镀废水零排放工程都没有对废水里面的盐进行分质结晶,因此蒸发器产出的结晶盐为硫酸钠、氯化钠等的混合杂盐,通常还需要委外处理。在电镀废水零排放工艺的推广过程中,应该在对传统污染物分类收集、分质处理的基础上进一步关注废水里的盐组分,推广分盐蒸发结晶,以实现水和盐的同步资源化。

表1 蒸发器的主要设备及技术参数Table 1 Units of the evaporator and their technical parameters

表2 蒸发器出水水质Table 2 Water quality of the effluent from the evaporator