CFD 仿真技术在涂装质量管理中的应用

徐洪鹏 ,王景帅,董涛,王晓鹏,李丁丁,庞茂飞,刘海莉

(1.重汽(济南)轻卡有限公司制造部,山东 济南 250200;2.山东嘉泰涂料有限公司,山东 济南 250200)

经济发展极大地带动了人们对汽车的需求,汽车制造业因此得以高速发展。相比以往,人们在重视汽车实用性的同时,也对汽车美观提出了更高的要求,在汽车涂装方面要求涂层具有更加多元化的色彩、更高的光泽以及更加均匀的厚度。传统人工喷涂作业的方式具有偶然性,讲求经验,不能保证涂装质量的稳定性。为解决这一问题,越来越多的主机厂选择了自动喷涂工艺,在提升效率、降低成本的同时,极大提升了涂装质量[1]。

在市场需求的带动下,笔者所在公司在行业内率先在轻卡车型的涂装工作中采用自动喷涂工艺,引进了一条溶剂型面漆生产线,采用2C1B 免中涂“湿碰湿”工艺,以自动喷涂机器人为主、人工预补为辅的喷涂方式进行生产。闪光底色漆采用4 台YASKAW A EPX-2700 型机器人分两组进行两遍成膜,机器人配套使用SAMES PPH707 型雾化器和SAMES EX 65 Hi-TE 型旋杯。整条涂装线工艺先进、设计合理、布局紧凑、自动化程度高,整体水平处于行业领先[1-3]。

1 问题描述

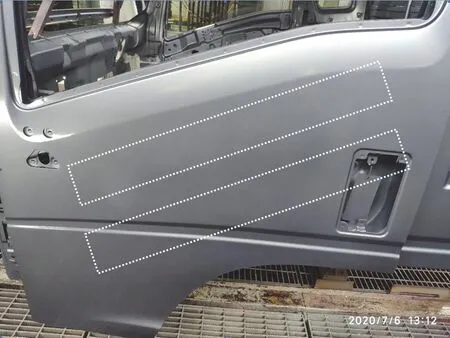

近期根据轻卡市场需求,着手开发了一款新配色方案,其中涉及某闪光底色漆(以下简称“A 漆”)。首次试喷效果显示其在驾驶室车门表面形成的漆膜不均匀,呈现出间隔有规律性的色差条纹(见图1)。

为查明此质量问题发生的原因,从人、机、料、法、环五要素出发对整个喷涂过程进行梳理排查。最终将原因归结为:首次试喷A 漆时采用了以往普通闪光底色漆的通用喷涂参数,机器人喷涂车门位置时将成型空气系数设置为100%(流速约为3.0 m/s),致使漆雾散幅略窄,所形成的漆膜的均匀性不佳,加之A 漆遮盖力稍弱,最终导致喷枪轨迹位置与轨迹间隙位置呈现出色差条纹。为消除上述缺陷,需适当修正机器人的喷涂参数,其中旋杯转速、喷枪与工件之间的距离、走枪速率、出漆量等对漆膜均匀性影响较小,而成型空气的作用在于防止漆雾飞散、调整漆雾幅宽[4],对漆膜均匀性的影响最大。为突出研究重点,本文仅探究成型空气系数对漆膜均匀性的影响。

图1 某闪光底色漆在车门上形成的间隔型色差条纹Figure 1 Stripes different in color alternately formed by a sparkling color primer at the car door

调低成型空气系数可增加漆雾幅宽,从而获得更加均匀的漆膜,但若以试验的方式探究调整效果会增加验证次数,既增加成本又耗时。为了节约成本,同时高效、准确地确定成型空气系数,采用CFD(计算流体动力学)技术对喷涂过程进行仿真,为成型空气系数的设定提供理论支持。

2 问题的分析与解决

2.1 计算过程

影响静电涂装效果的因素较多,极性带电漆粒在电场中除受到重力、库仑力、洛伦兹力的影响外,还受周边法拉第电磁屏蔽效应的影响,复杂的受力情况使漆粒的运动变得复杂[5]。为突出成型空气系数对漆膜均匀性的影响,按需对部分要素作简化处理,具体如下:

(1) 由于漆雾是包含漆粒的空气,为方便处理,仿真过程中流体均设置为空气(Air)。此外仿真过程中压力变化较小,流体状态基本不变,因此仿真流体被视为不可压缩流体。

(2) 仿真过程适当考虑了重力及电场力对漆雾的作用。

(3) 仿真过程适当考虑了涂装室内为排出溶剂蒸汽而营造的正压气流对漆雾的作用[6]。

(4) 根据传热传质理论中的热质交换类比律,当刘易斯准则Le = 1 时热交换和质交换过程的状态分布曲线相同,而对于喷涂过程中气体混合物的传热传质过程通常可认为Le ≈ 1,即此过程中热交换和质交换的状态分布曲线近乎相同[7]。基于这一事实,仿真过程通过分析模型的温度场(传热过程)分布来间接反映漆雾浓度(传质过程)的分布状态。

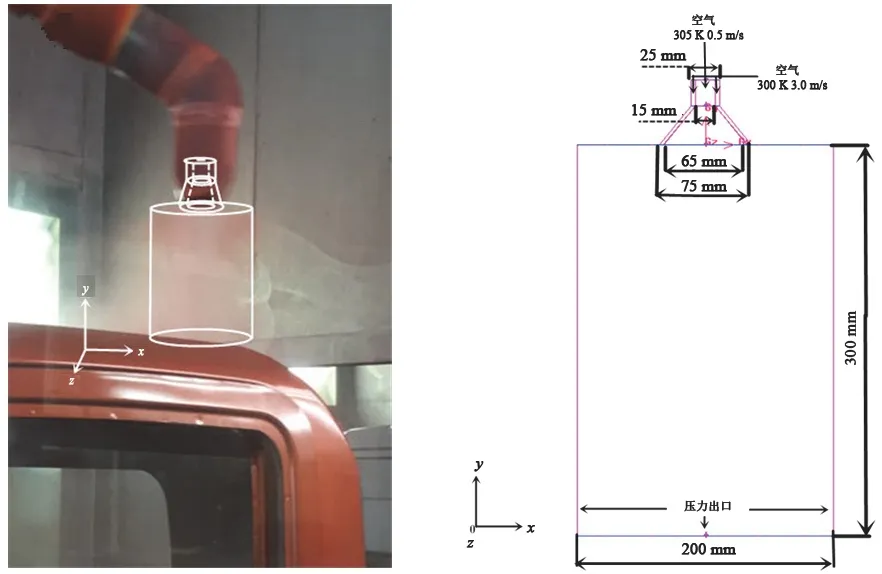

本次仿真分析以现场采集到的A 漆原始喷涂参数为基础,按旋杯喷枪的实际形状和尺寸(如图2a 所示)在Gambit 软件中建立简化3D 模型(如图2b 所示)。

图2 现场旋杯喷枪的实际形状以及喷涂过程的三维模型Figure 2 Actual shape of electrostatic bell-cup sprayer in the production line and 3D model of the spraying process

在Gambit 软件中对模型进行体网格划分,而为保证较低的扭曲率,采用钱币划分法[8-10]对圆柱体进行网格处理,扭曲率不高于0.85。然后设定边界条件,将模型下部圆柱体的底面及侧面设置为压力出口,以模拟漆雾流体的状态。最后保存模型并导出网格。

将完成参数设定的模型导入Fluent 软件中,再次检查网格质量,并根据喷涂过程的原理属性选择相应的计算模型、流体类型,定义相应的操作条件、边界条件;然后选择差分格式并进行初始化设置;最终开始迭代计算。

本此设置迭代次数为300 次,采用Fluent 默认的收敛标准:能量残差值收敛至10-6以下,其余变量残差值收敛至10-3以下。本次迭代过程中能量残差值始终未能满足默认条件,但通过观察残差曲线发现能量残差值在约150 次迭代后已趋于稳定,其值不随迭代的继续进行而发生变化,因此同样可认为计算收敛结果有效[11]。

2.2 结果分析

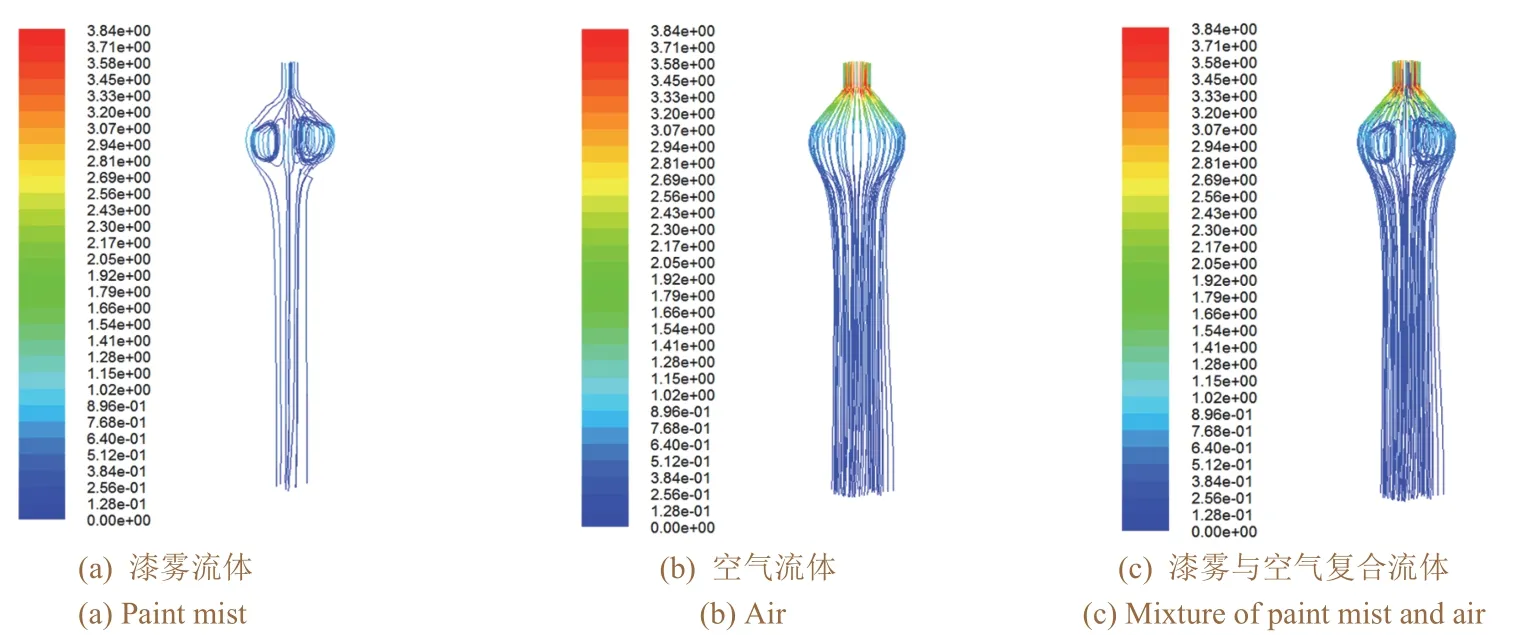

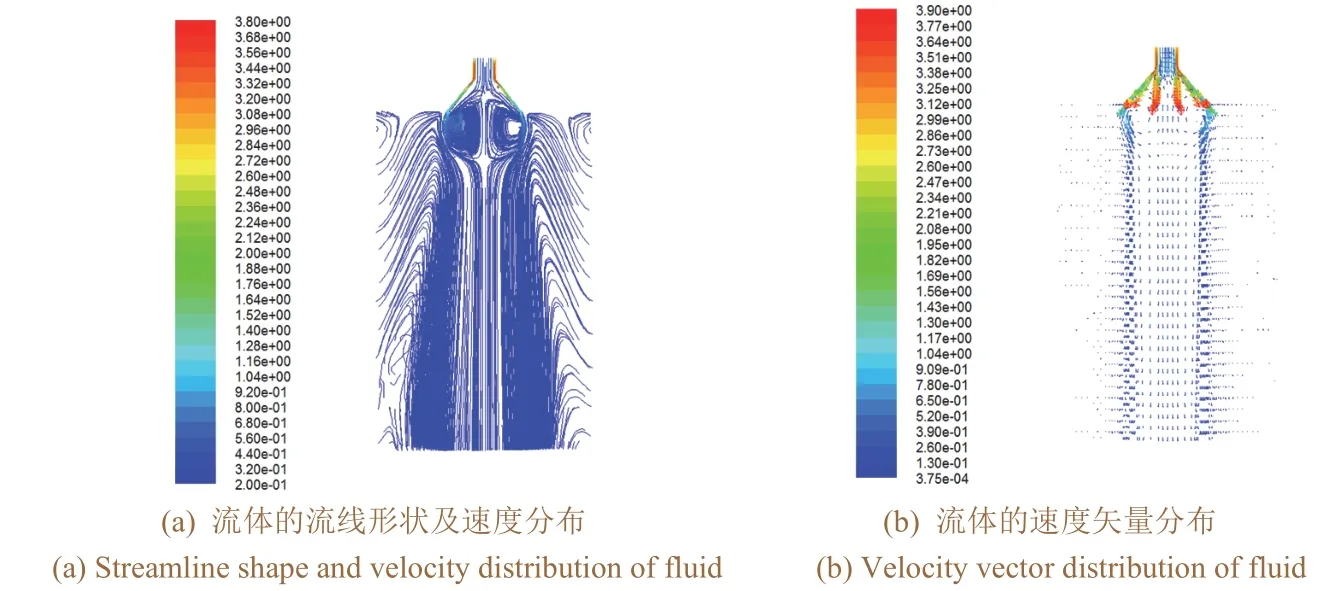

通过Display 选项中的Pathlines 进行工作流体流动状态的分析(见图3)。在实际喷涂过程中,油漆经输漆管进入旋杯内壁,旋杯高速旋转而产生的巨大离心力使油漆形成液膜,并在旋杯边缘位置被甩出,液膜破裂形成漆雾[12],漆雾在复杂受力状态下基本保持向工件表面的定向流动,但部分漆雾会明显受到成型空气的约束,在旋杯附近形成环形回流区,在这一区域内漆粒运动速率较快,漆雾流动状态如图3a所示。成型空气的流动状态如图3b 所示,成型空气首先沿旋杯外壁流动,从旋杯外壁被喷射出之后对漆雾产生约束,在形成的层流中对内部的漆雾起限幅作用。工作流体(复合流体)由漆雾和成型空气共同组成,其流动状态如图3c 所示,流体流速沿着喷射方向逐渐下降。同时分析喷涂空间流体的流动状态,包括周围空气受喷涂过程影响产生的流动。从图4a 可见,周围空气受到喷涂气流的影响而受迫流动;图4b 则反映出流体的速度矢量分布状态。

图3 工作流体的流线形状及速度分布Figure 3 Streamline shape and velocity distribution of working fluids

图4 喷涂空间全部流体的流动状态Figure 4 Flow state of all fluids in the spray space

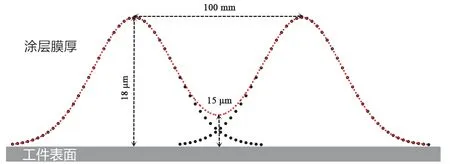

本次出现的色差问题是因为漆膜不均匀导致的,为保证色彩均一的同时节约漆料,需要涂层最终膜厚控制在15 ~ 18 μm。根据前述流线分析可知,喷枪中心轴线处漆雾中的油漆浓度最高,并沿法线方向朝四周逐渐降低。根据图5 给出的2 条喷枪轨迹形成的涂层部分重叠的示意图(其中的参数均为实际工艺要求),喷枪轨迹间距为100 mm,为保证2 条轨迹之间位置的膜厚不低于15 μm,要求单一喷涂轨迹在距离轨迹中心位置50 mm 处形成的涂层达到7.5 μm 以上,即此处漆雾浓度起码要达到中心位置的41.7%(通过7.5 μm 除以允许最大膜厚18.0 μm 求得)。换言之,当距离轨迹中心位置50 mm 处的漆雾浓度为中心位置的41.7%以上时,漆膜能够达到预期效果。

图5 两条喷涂轨迹产生部分重叠的示意图Figure 5 Schematic diagram of partial overlap produced by two spraying tracks

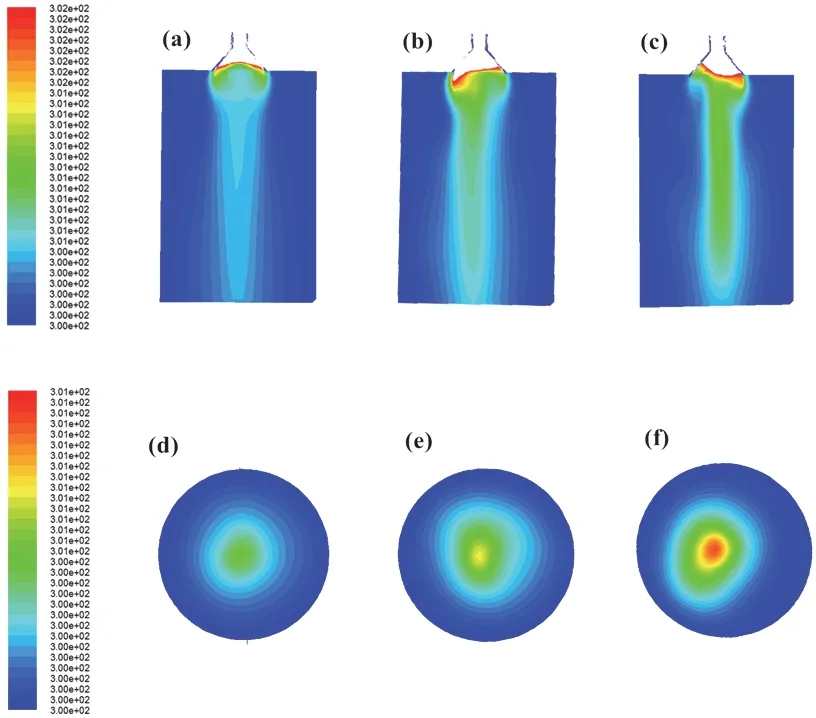

基于以上分析,为探究成型空气系数对漆雾浓度场分布的影响,通过控制变量法(变量为成型空气系数)对漆雾浓度进行间接的仿真计算:分别设置成型空气系数为100%、80%、60%,对应空气流速为3.0、2.4 和1.8 m/s。根据计算结果,对通过喷枪中心轴线的平面(如z= 0 平面)和代表工件表面的y= -0.23 平面进行切面分析,以评估变量对漆雾浓度分布的影响。

根据热质交换类比律,以现场采集到的初始温度数据为基础,对喷涂过程的温度场分布进行仿真计算,以此间接反映漆雾浓度的分布状态。从图6 可知,漆雾从旋杯中形成后朝向喷射方向迁移,并在迁移过程中向四周扩散,漆雾浓度逐渐下降,但中心轴线上始终处于较高浓度,形成近似旋转对称的漆雾浓度分布状态;另外,随着成型空气系数降低,漆雾幅宽略有增加。而在工件表面形成的漆雾中心位置浓度最高,并朝离心方向浓度逐渐降低,形成近似轴对称浓度分布状态;且随着成型空气系数降低,漆雾的形状受涂装室内为排出溶剂蒸汽而营造的正压气流的影响越来越大,当成型空气系数为80%和60%时,漆雾浓度的轴对称性受到不同程度的破坏。

图6 不同成型空气系数影响下的漆雾温度场分布Figure 6 Paint mist temperature field distribution under the influence of different shaping air coefficients

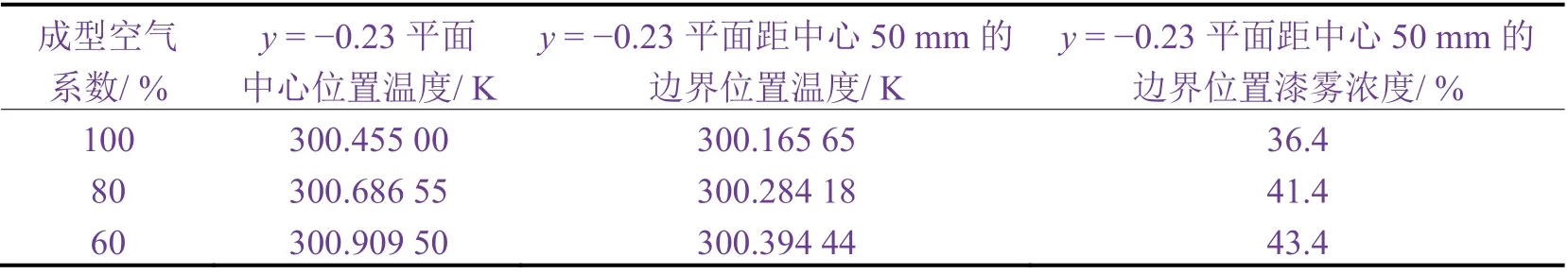

为了量化距离中心位置50 mm 处的漆雾浓度,在模型中对应位置提取温度仿真数据,并以传热传质理论为基础计算得出该处的漆雾浓度。从表1可知,成型空气系数为80%时对应位置的漆雾浓度略低于41.7%,根据计算结果判断当成型空气系数下调至70%时能够解决出现的色差问题。

表1 不同成型空气系数下漆雾边界的浓度Table 1 Concentration of paint mist boundary under different shaping air coefficients

2.3 现场验证

在保证其余工序及参数不变的前提下,将成型空气系数调整至70%进行试装验证,从图7 可见,最初的色差问题得到了很好的解决,车门漆膜45°色差波动控制在0.3 以内,表明仿真分析提供的结论有效。

图7 成型空气系数为70%时车门漆膜的外观Figure 7 Appearance of coating at car door with a shaping air coefficient of 70%

3 结语

CFD 仿真技术作为一种新兴技术正逐渐走近现场生产。相对于以试验为主的传统验证手段,CFD 仿真技术具有节约成本、准确高效等特点,为诸如新漆涂装等过程提供前期的理论支持,特别适用于成本昂贵、验证机会稀少的工业过程。