水性光固化硅溶胶环氧丙烯酸酯复合乳液的制备

刘荷花 ,刘伟区 , ,梁利岩 ,陈国阳 ,刘小红

(1.中科院广州化学研究所,广东 广州 510650;2.中国科学院大学,北京 101408;3.广东省电子有机聚合物材料重点实验室,广东 广州 510650;4.中国科学院新型特种精细化工品工程实验室,广东 广州 510650;5.国科广化(南雄)新材料研究院有限公司,广东 南雄 512499)

环氧丙烯酸酯(EA)因固化速率快、硬度高、光泽好、耐化学药品性好等优点而被广泛用于紫外光固化涂料,是目前用量最大的一类光固化树脂[1]。但EA 本身具有黏度大、柔韧性差等缺点,通常是加入小分子活性稀释剂来配制光固化涂料[2]。但活性稀释剂加入过多会影响成膜性能,且其气味大,不环保。因此很多科学家在光固化水性环氧丙烯酸酯的开发上做了大量工作[3],如在环氧丙烯酸酯中引入顺丁烯二酸酐水性基团[4]等。但这些研究都是直接将小分子离子型亲水性基团引入环氧丙烯酸酯链段中,大量的亲水基团会导致涂膜的部分物理和化学性能有不同程度的降低[5],而且不利于改善涂膜脆性大的缺点。

在环氧丙烯酸酯树脂中引入引进Si 元素既有利于增韧环氧固化材料,又有助于提高其热稳定性、耐水性和耐候性[6]。目前报道的主要方法包括将有机硅氧烷单体直接加入环氧丙烯酸酯乳液中[7],以及将有机硅氧烷先制成乳液,再与环氧丙烯酸酯乳液共混[8]。但有机硅聚合物与环氧丙烯酸酯树脂是两相材料,在结构和极性上差异较大[9],相容性不好,有机硅含量过多的话,其在环氧丙烯酸酯树脂中的分散性变差,成明显的二相体系,改性材料的性能反而大大下降[10]。因此,如何制备稳定的乳液,从而实现环氧丙烯酸酯树脂的耐水性、热稳定性以及力学等性能的共同提高, 一直是该研究领域的技术关键和热点。

硅溶胶是二氧化硅胶体微粒均匀扩散在水中形成的胶体溶液,通常是采用溶胶-凝胶法[11]以正硅酸乙酯为前驱体制备而成。但以正硅酸乙酯为前驱体制备的硅溶胶并不具备光固化功能。而采用KH-570 与正硅酸乙酯进行共聚,以二甲基二乙氧基硅烷作为扩链剂所制得的有机硅溶胶在保有光固化功能的同时,既有利于解决环氧丙烯酸酯树脂与有机硅的相容性问题,又有望实现环氧丙烯酸酯树脂各项性能的共同提高,目前类似研究鲜见报道。

本文首先在环氧丙烯酸酯侧链上引入含光固化及增韧功能的聚醚类亲水接枝物,作为环氧丙烯酸酯乳化剂,并进一步在乳液中添加具光固化功能,并与其相容极大的硅溶胶,最终获得黏度适中的水性光固化环氧丙烯酸酯乳液。

1 实验

1.1 原料与仪器

异丁烯醇聚氧乙烯醚(HPEG-2400),工业级,江苏海安石油化工厂;顺丁烯二酸酐(MAH)、正硅酸乙酯(TEOS)、二月桂酸二丁基锡、四丁基溴化铵(TBAB)、γ-甲基丙烯酰氧丙基三甲氧基硅烷(KH-570)、1,4-二氧六环(DO),分析纯,上海阿拉丁生化科技股份有限公司;双酚A 环氧丙烯酸酯RJ313(EA),广州市利厚贸易有限公司;二甲基二乙氧基硅烷(DDS),分析纯,上海麦克林生化科技有限公司;光引发剂2960,分析纯,武汉华翔科洁生物技术有限公司。

集热式恒温加热磁力搅拌器,巩义市予华仪器有限责任公司;漆膜附着力试验仪、漆膜柔韧性测定仪、漆膜硬度测定仪,上海本杉仪器设备有限公司;XHF-DY 高速分散器,宁波新芝生物科技股份有限公司;电子天平,常熟市双杰测试仪器厂。

1.2 乳液及其固化膜的制备

1.2.1 聚醚亲水性预聚物的合成

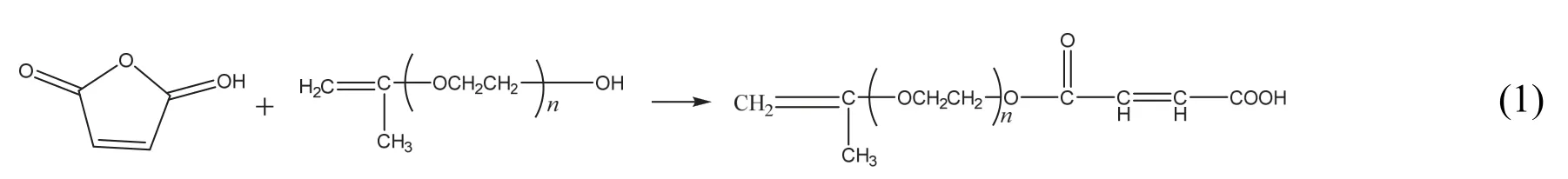

在干燥氮气保护下,在带有回流冷凝管的三颈瓶中按物质的量之比1∶1 加入HPEG-2400 和MAH,其中HPEG-2400 的加入量为120.30 g,MAH 的加入量为5.02 g,再加入约291.00 g DO,于90 °C 油浴锅中搅拌反应8 h,然后旋蒸除去溶剂,即得聚醚型亲水性预聚物(简称HPEGMAH),其反应原理如式(1)所示。

1.2.2 环氧丙烯酸酯自乳化剂的制备

在干燥氮气保护下,在装有回流冷凝管、温度计的三颈瓶中加入9.04 g EA、49.96 g HPEGMAH、140.00 g DO 和0.10 g TBAB(催化剂),升温至90 °C,回流搅拌反应8 h,之后旋蒸除去溶剂,即可接枝得到水性环氧丙烯酸酯(简称HPEGMAHEA),它是一种非离子型自乳化剂,其反应原理如式(2)所示。

1.2.3 光固化水性环氧丙烯酸酯乳液的制备

按不同比例将HPEGMAHEA 掺入纯EA 中,并按固含量分别为50%、60%和70%加入去离子水和1.00 g 水性光引发剂,高速(10 000 r/min)搅拌3 min,分散均匀后得到水性环氧丙烯酸酯乳液。

1.2.4 溶胶-凝胶法制备具光固化功能的硅溶胶

在带冷凝回流的三口烧瓶中加入32.00 g TEOS、8.00 g DDS、80.00 g 无水乙醇和20.00 g 水,搅拌5 min混合均匀,再用质量分数为10%的稀盐酸调节pH 为4 ~ 5,在40 °C 水解反应1.5 h 后升温至60 °C,缓慢滴加40.00 g KH-570,约1 h 滴完,反应2 h 后旋蒸除去约70%的溶剂备用,此时硅溶胶仍处于可流动状态。

1.2.5 水性光固化硅溶胶环氧丙烯酸酯复合乳液的制备

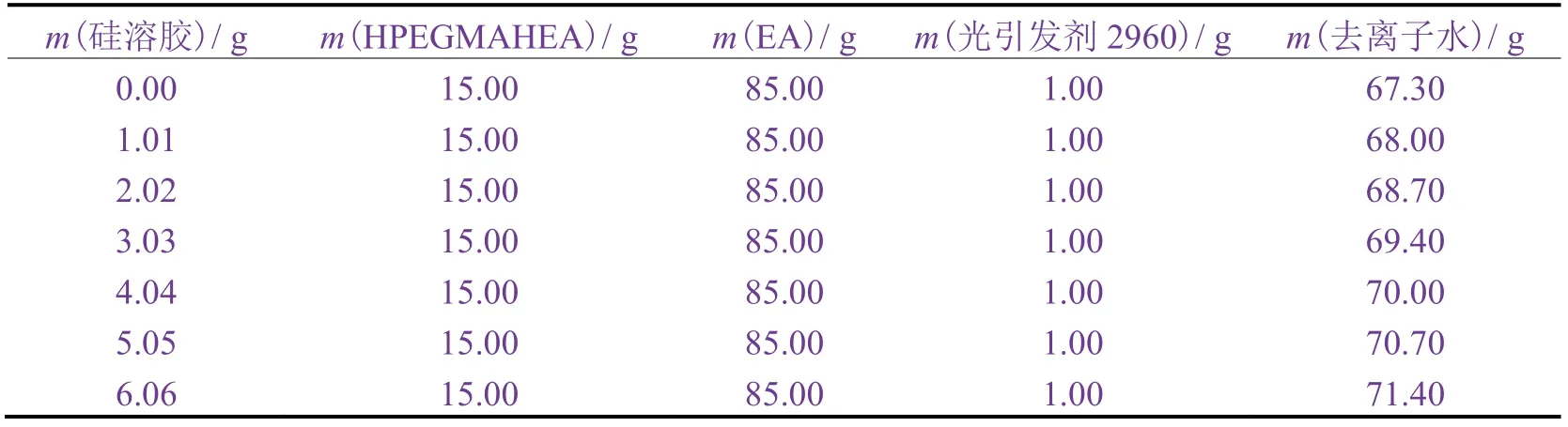

在水性环氧丙烯酸酯乳液中分别加入不同质量分数的硅溶胶(配比见表1),常温下高速搅拌,获得一系列稳定的水性光固化硅溶胶环氧丙烯酸酯复合乳液。

表1 不同硅溶胶含量的水性光固化硅溶胶环氧丙烯酸酯复合乳液的配方Table 1 Compositions of UV-curable waterborne silica sol–epoxy–acrylate composite emulsion with different contents of silica sol

1. 2. 6 涂膜的制备

将复合乳液涂布在马口铁片或洁净的玻璃板上,用辐射强度100 W/cm的紫外灯照射,照射距离150 mm,固化时间35 s。

1.3 表征与性能测试

1.3.1 光固化水性环氧丙烯酸酯乳液的结构

采用BRUKER TENSOR27 型红外光谱仪(FT-IR)依据GB/T 6040-2002《红外光谱分析方法通则》的溴化钾压片法分析乳液的结构。

1.3.2 光固化水性环氧丙烯酸酯乳液的稳定性

采用马尔文Nano-ZS90 纳米粒度及Zeta 电位分析仪测试乳液的Zeta 电位。

离心稳定性的测试方法:取一定量的水性环氧丙烯酸酯乳液于离心管中以3 000 r/min 离心30 min后,观察是否出现破乳和分层。

冻融稳定性的测试方法:取一定量的水性环氧丙烯酸酯乳液在-20 °C 左右放置24 h 冷冻,再室温放置1 d 解冻,这样反复进行3 次后,观察是否出现破乳和分层。

稀释稳定性的测试方法:取一定量的水性环氧丙烯酸酯乳液用去离子水稀释至固含量为5%,取一定量稀释后的乳液于测试管中,保持液柱高20 cm,放置72 h,观察是否出现破乳和分层。

1.3.3 水性光固化硅溶胶环氧丙烯酸酯复合涂膜的性能

分别按GB/T 1720-1979《漆膜附着力测定法》、GB/T 6739-2006《色漆和清漆 铅笔法测漆膜硬度》、GB/T 1731-1993《漆膜柔韧性测定法》、GB/T 1763-1979《漆膜耐化学试剂性测定法》、GB/T 9274-1988《色漆和清漆 耐液体介质的测定》和GB/T 9274-1988《色漆和清漆 耐液体介质的测定》测试漆膜的附着力、铅笔硬度、柔韧性、耐盐水性(NaCl 25%,25 °C)、耐酸性[w(HCl)= 25%,25 °C]和耐碱性(NaOH 25%,25 °C)。

按照HG/T 3344-2012《漆膜吸水率测定法》测试漆膜的吸水率,并以其衡量耐水性。将乳液涂覆在聚四氟乙烯板上,放入低温烘箱中烘干,剥下后称量干膜质量(m1),再完全浸入去离子水中,72 h 后取出,用滤纸吸干表面的水,再称质量为m2,则涂膜的吸水率w为:按式(3)。

采用HITACHI S-3400N 型扫描电镜(SEM)观察涂膜样品的表面形貌。

采用上海中晨数字技术设备有限公司的JC2000C 型接触角测量仪测量固化膜的水接触角。

采用德国Netzsch 公司的STA 449 F5 Jupiter 同步热分析仪(DSC/DTA-TG)测试样品的热性能。

2 结果与讨论

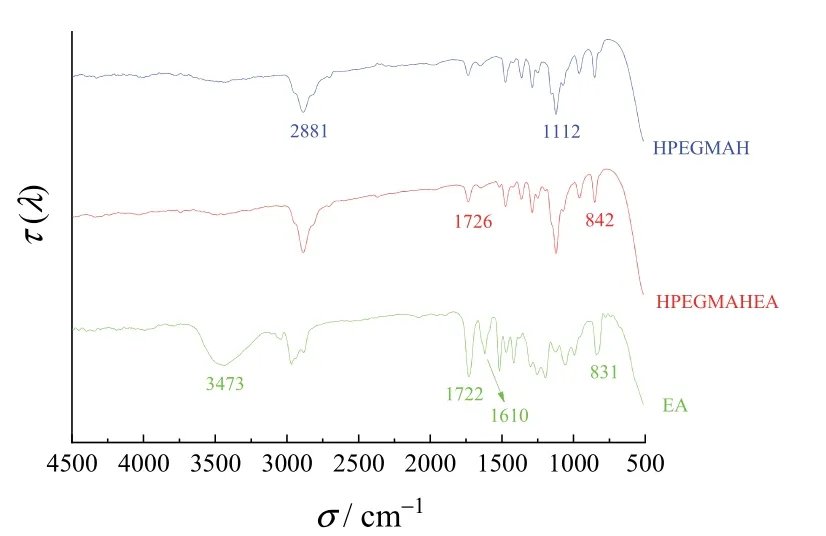

2.1 水性光固化环氧丙烯酸酯乳液的红外光谱分析

从图1 可见,EA 和HPEGMAHEA 在831 cm-1和841 cm-1处都出现了环氧基吸收峰,且在1 722 cm-1和1 726 cm-1处都有羰基的特征吸收峰,证实两者中都含有C═O。HPEGMAH 在1 112 cm-1附近的吸收峰缘于C─O─C 的拉伸振动,HPEGMAHEA 此处的峰明显加强。另外,EA 在3 473 cm-1处的羟基(─OH)特征吸收峰在HPEGMAHEA 上消失了,表明聚醚亲水性链段已接枝到纯环氧丙烯酸酯的骨架上,成功合成了非离子型自乳化剂。

图1 EA、HPEGMAH 和HPEGMAHEA 的FT-IR 谱图Figure 1 FT-IR spectra of EA, HPEGMAH, and HPEGMAHEA

2.2 乳液的Zeta 电位及稳定性

为排除硅溶胶的影响,在加入硅溶胶之前先考察水性光固化环氧丙烯酸酯乳液的稳定性。Zeta 电位是颗粒之间相互排斥或吸引力强度的度量:分子或分散粒子越小,Zeta 电位的绝对值越高,体系越稳定,即溶解或分散可以抵抗聚集[12]。因为非离子型自乳化剂含有亲水基团,加入过多反而降低涂膜的耐水性,所以适量加入令乳液获得相对稳定就行。从表2 可知乳化剂用量是体系的15%,固含量为60%为宜。

表2 不同乳化剂用量和固含量的水性光固化环氧丙烯酸酯乳液的稳定性及涂膜外观Table 2 Stability of UV-curable waterborne epoxy acrylate emulsions with different emulsifier dosages and solid contents as well as the appearance of their coatings

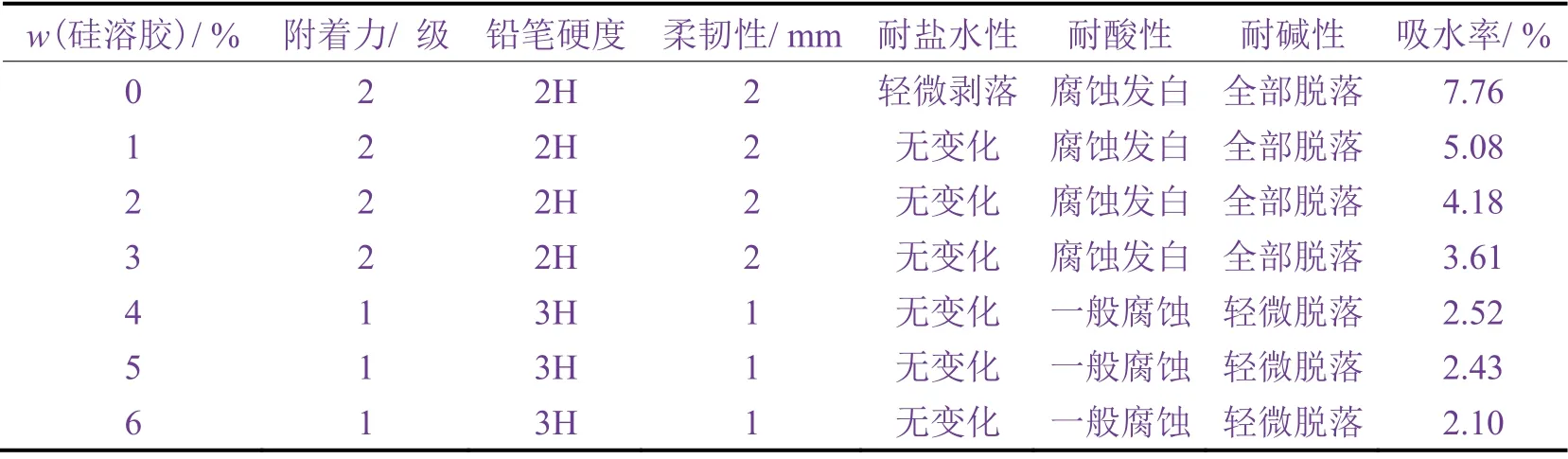

2.3 硅溶胶用量对涂膜性能的影响

从表3 可知,随着硅溶胶用量增加,涂层的附着力、铅笔硬度、柔韧性均有所改善。所制有机硅溶胶的胶体粒子较细,分子中存在较柔软的Si─O─Si 和Si─OH 基团,在体系中起到增塑剂的作用,提高了涂膜的柔韧性。而Si─OH 基团还能进一步自缩合,令分子间相互交联,增大交联密度[13]。树脂链段的柔顺性和交联度对硬度有着关键性的影响,因此涂膜的铅笔硬度和附着力都随硅溶胶用量的增加而有所提高。由于硅溶胶中含有的聚硅氧烷和环氧丙烯酸酯共聚物可有效降低2 种树脂的界面张力,因此涂膜的柔韧性有所提高[14]。

表3 硅溶胶用量对涂层性能的影响Table 3 Effect of the amount of silica sol on properties of coating

硅溶胶用量越多,吸水率越小,涂膜的耐水性明显增强,这是因为硅氧烷自身的疏水性,以及水解缩合后分子链间发生交联,使得分子链运动受阻,聚合物交联密度增大,阻碍了水分子向聚合物分子间渗透。同时共聚物中未反应的Si─OH 可与无机材料表面的羟基等基团发生作用而形成氢键或化学键,提高了涂膜与基材的粘接强度[15],因此涂膜的耐盐、耐酸、耐碱能力同样得到加强。综合性能要求并考虑到成本,硅溶胶的用量控制在4%为宜。

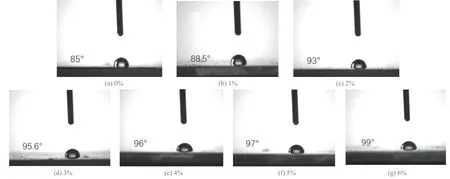

2.4 硅溶胶用量对涂膜水接触角的影响

涂膜的水接触角越大,说明表面张力越小,疏水能力越强。从图2 可见,随着硅溶胶用量增加,涂膜的水接触角显著增大,说明引入有机硅提高了涂膜的疏水性。这是因为在低聚物固化成膜时,接枝共聚到主体树脂侧链上的KH570 中的硅氧链段的表面张力较低,易聚集到涂膜表面,降低其表面张力[16]。

图2 不同硅溶胶含量的水性光固化硅溶胶环氧丙烯酸酯复合涂膜的水接触角Figure 2 Water contact angles of UV-cured waterborne silica sol–epoxy–acrylate composite coatings with different contents of silica sol

2.5 水性光固化硅溶胶环氧丙烯酸酯复合涂膜的形貌

从图3 可见,没有添加有机硅时,环氧丙烯酸酯涂膜表面比较粗糙,而且有明显的裂纹。加入有机硅后,所得涂膜表面有较多透明锐利的片状突起,硅溶胶分布比较疏松,这是由于较少的硅溶胶不利于形成致密的Si─O─Si 键。有机硅含量为2%时,硅溶胶没有完全分散开,颗粒过多时出现碰撞而发生团聚。有机硅含量为3%时,硅溶胶经过适度水解,分散稍微均匀,仅有少量片状突起。有机硅含量为4%时,涂膜较为平整,没有裂纹,说明硅溶胶纳米粒子此时达到了最佳分散条件,能够与水性环氧丙烯酸酯结构相互紧密地堆积交联在一起,涂膜的致密性最好,这样有助于提高其耐热性及耐蚀性[17]。有机硅含量为5%和6%时,涂膜不够平整,还出现少量裂纹,说明过多的硅溶胶并不有利于涂料分散,反而会使涂层产生两相分离[18]。纯的有机硅涂膜结构致密(见图3h)。显然,硅溶胶添加量为4%时,分散性最佳。这是因为水性光固化硅溶胶环氧丙烯酸酯复合乳液表面存在的可聚合双键与有机部分的聚合有力地促进了硅溶胶体系与EA 树脂体系相容,改善了其分散性。

图3 不同硅溶胶含量的水性光固化硅溶胶环氧丙烯酸酯复合涂膜的SEM 照片Figure 3 SEM images of UV-cured waterborne silica sol–epoxy–acrylate composite coatings with different contents of silica sol

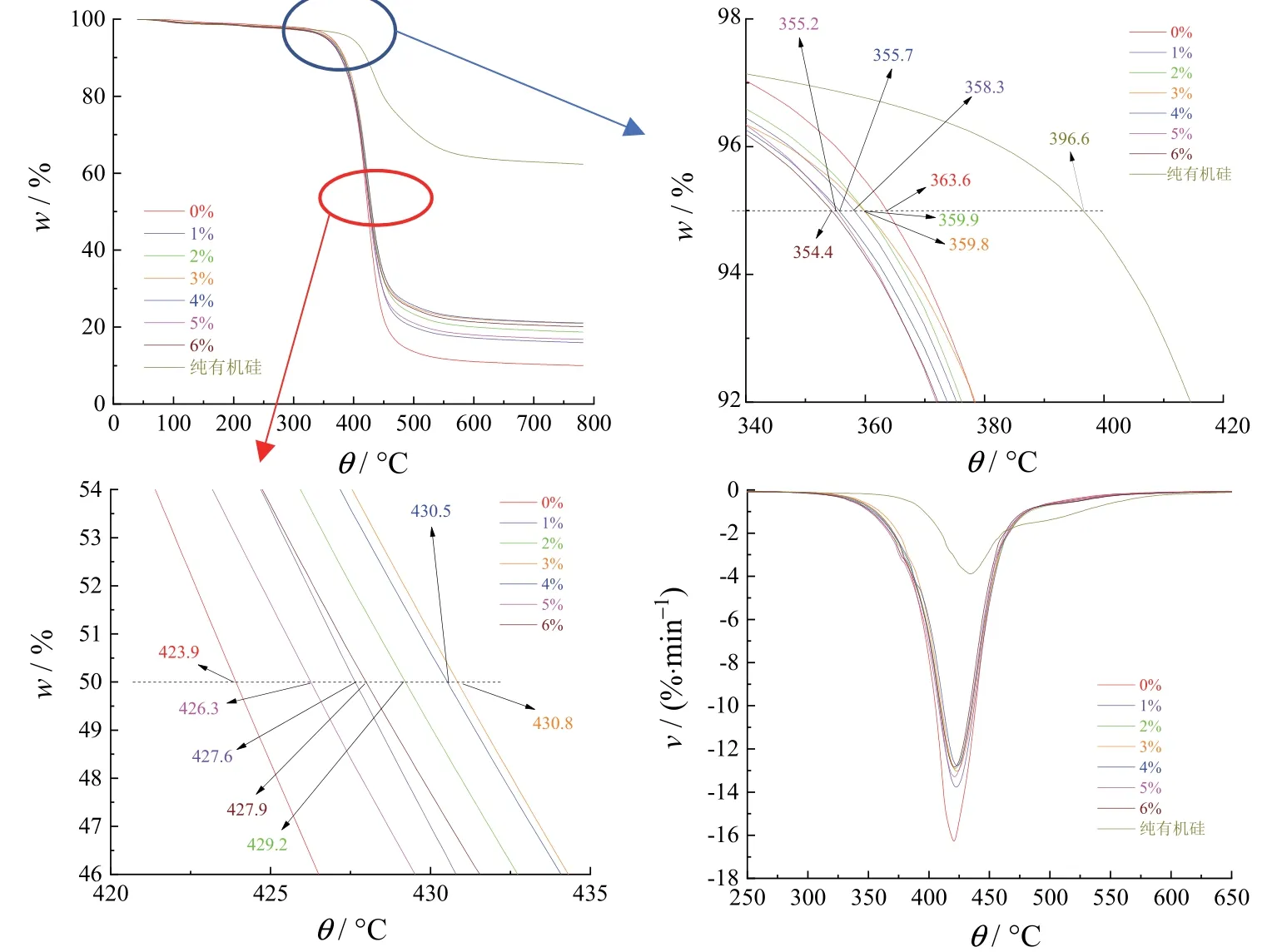

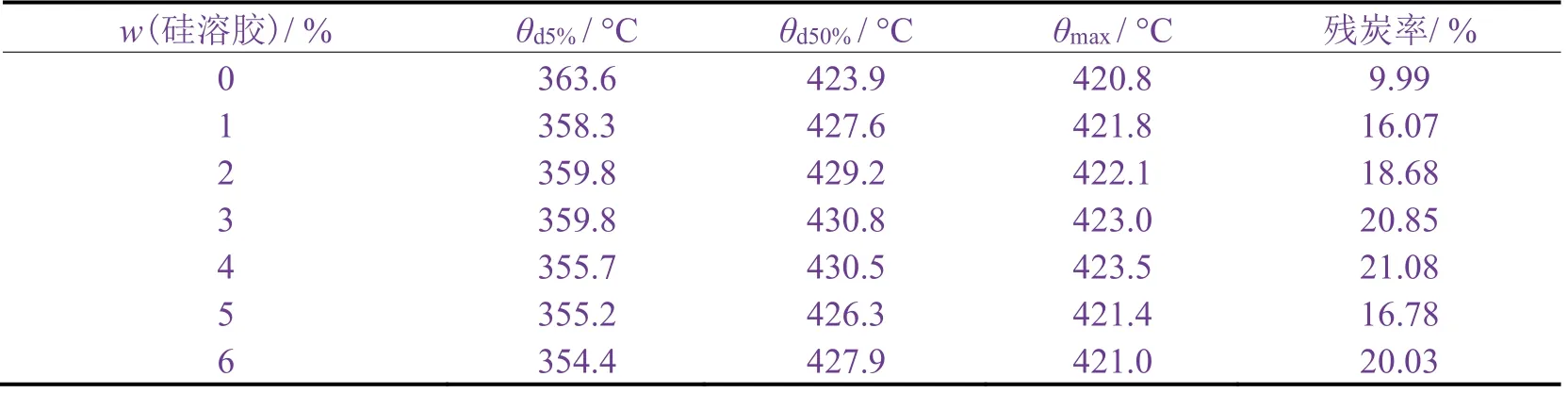

2.6 水性光固化硅溶胶环氧丙烯酸酯复合涂膜的热稳定性

热重分析是表征材料热性能的重要方法[19],评价指标包括热质量损失5%时的分解温度(θd5%)、热质量损失50%时的分解温度(θd50%)和最高热解峰温度(θmax)。纯硅溶胶的θd5%和θmax分别为396.6 °C 和434.3 °C,残炭率为62.19%。从图4 和表4 可知,经过硅溶胶改性后,环氧丙烯酸酯的θmax得到了提高,这是因为硅溶胶可以在环氧丙烯酸酯中形成一个具有高热稳定性的纳米硅结构,硅氧键取代了部分碳氧键,而硅氧键的键能(451.4 kJ/mol)比碳氧键的键能(344.4 kJ/mol)大得多,且Si、O 原子的电负性差异大,Si─O 键的极性大,对所连接的基团起到屏蔽作用[20],从而提高了聚合物的耐热性和氧化稳定性。但当添加量超过5%以后,θmax又呈现下降趋势,θd50%和残炭率同样也是先上升后下降的趋势,且残炭率在添加4%硅溶胶时最高,这是由于随着硅溶胶用量进一步增加,有机硅链段的柔软性开始起主要作用[21],θmax又有所下降。可见硅溶胶的添加量存在一个最佳值:含量过低时,改性效果不明显;含量过高时,剩余的硅溶胶不仅会降低材料的热分解温度,还会影响材料的其他理化性能[22]。

图4 不同硅溶胶含量的水性光固化硅溶胶环氧丙烯酸酯复合涂层的TGA 和DTG 曲线Figure 4 TGA and DTG curves of UV-cured waterborne silica sol–epoxy–acrylate composite coatings with different contents of silica sol

表4 不同硅溶胶含量的水性光固化硅溶胶环氧丙烯酸酯复合涂膜的分解温度与残炭率Table 4 Decomposition temperatures and char residues of UV-cured waterborne silica sol–epoxy–acrylate composite coatings with different contents of silica sol

3 结论

在环氧丙烯酸酯侧链上引入含光固化及增韧功能的聚醚类亲水接枝物,作为环氧丙烯酸酯乳化剂,获得相对稳定的乳液。然后针对非离子型自乳化体系涂膜耐水性差,在乳液中添加了具有光固化功能,并与其极大程度上相容的硅溶胶。当硅溶胶的质量分数为体系的4%时,它在体系中分散最均匀,所得涂膜的致密性最好,耐水性、热稳定性和力学性能都得到了提升。