汽车涂装热闪干工位除湿方式探究

张焕亮,杨瀛涛,董美琛

(浙江吉利新能源商用车集团有限公司,浙江 杭州 310000)

随着环保压力的不断升级,汽车涂料的水性化已经成为主流。无论是汽车涂装传统的3C2B 工艺,还是过渡型的3C1B 工艺,以及最新的B1B2 工艺,均存在湿碰湿的水性涂层。由于水性漆的特性,需进行热闪干,以解决由于湿碰湿而在车身烘烤时水分蒸发引致气泡等弊病出现的问题。

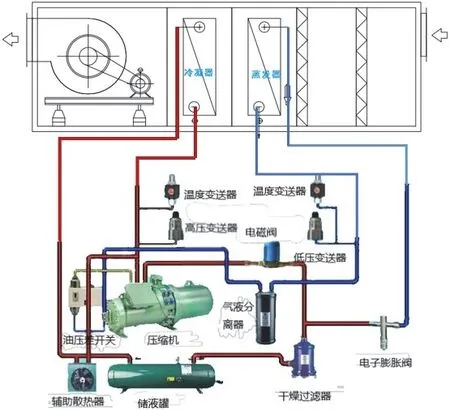

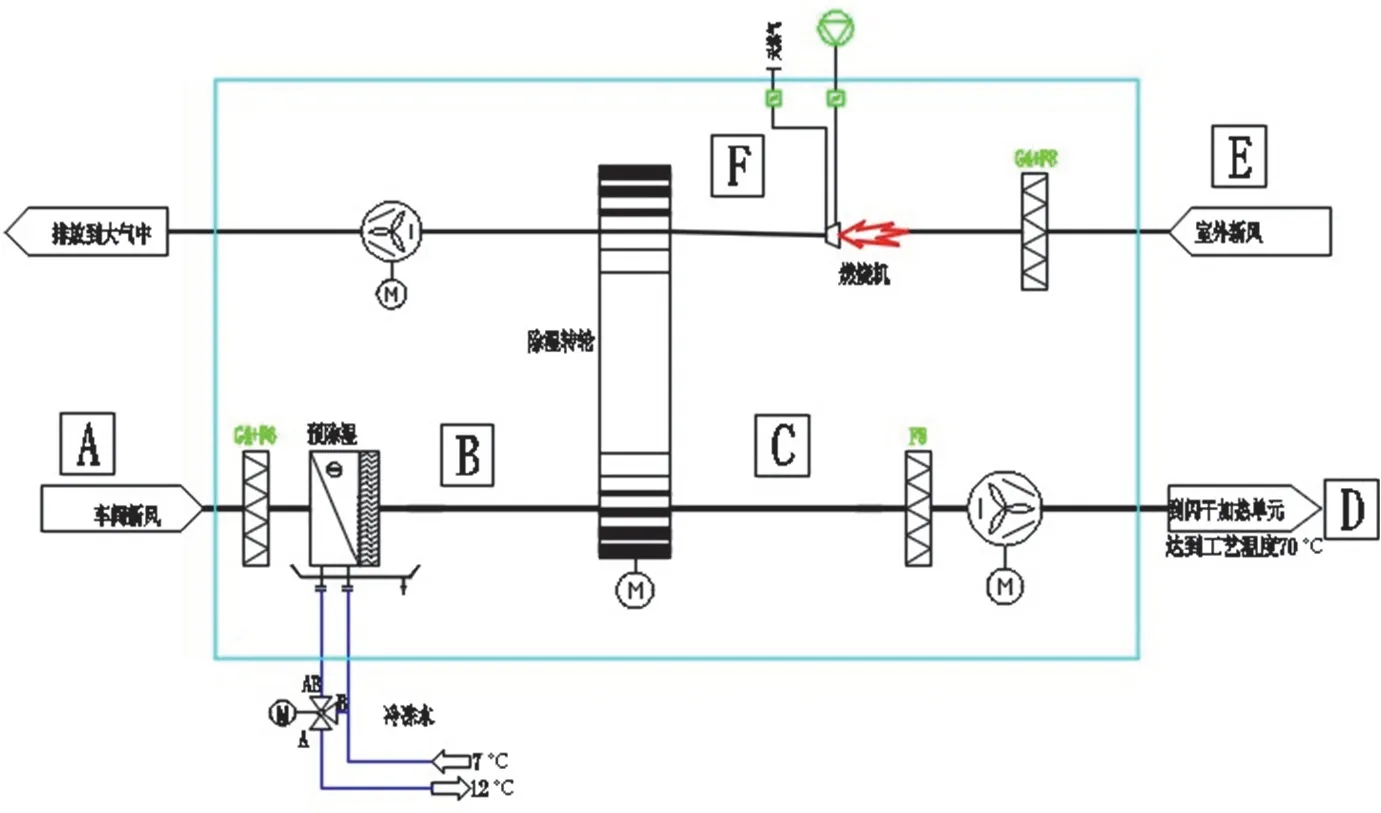

涂装热闪干系统包括全不锈钢的通过式室体、加热单元、除湿单元、排废气系统、强冷装置及相关的风管及控制系统等,其原理如图1 所示。

图1 热闪干系统原理图Figure 1 Schematic diagram showing the working principle of hot flash drying system

传统热闪干的加热时间一般为3 min(升温一区) + 5 min(升温二区),加热温度一般为80 ~ 90 °C,强冷后车身温度要求不高于35 °C,风口风速一般要求为加热1 区12 m/s、加热2 区16 m/s。不同的除湿方式、油漆材料对加热温度、时间及风口风速要求稍有不同,在此不展开阐述。

除湿主要有4 种方法:第1 种为冷冻除湿,将空气冷凝到露点或冰点以下,令水分析出,传统的除湿表冷器和直膨式热泵就是采用此方法;第2 种为固体吸附剂除湿,转轮除湿即采用此方法;第3 种为压缩除湿;第4 种为液体吸湿剂除湿。最后2 种在涂装闪干工位中应用不多,故本文不予讨论。

2 涂装热闪干工位直膨式热泵除湿

2.1 直膨式热泵

近几年,热泵在涂装行业应用较多,狭义的热泵可理解为采用制冷机组的热回收系统,典型的是湿式喷漆室(如文式喷漆室、水旋喷漆室)中循环风的利用[1]。循环风需先降低湿度,然后升温,以满足喷漆室的温湿度要求。此情况下热泵的工作流程是:制冷机组内的制冷剂经压缩、冷凝、节流、蒸发4 个过程产生冷量和热量,再分别借助水载体,通过管路输送到循环风空调的除湿盘管和加热盘管上,以达到降温除湿和二次升温的目的,此时的热交换过程为:制冷剂→水→空气。

而直膨式热泵是制冷剂直接与处理空气完成热交换,中间不通过水作为二次换热载体,热交换过程为“制冷剂→空气”,冷凝器和蒸发器被直接集成到相应的空调机组功能段内,此时换热效率更高,从而达到节能减排的目的。直膨式热泵的典型布置如图2 所示。

图2 直膨式热泵布置示意图Figure 2 Schematic diagram showing the layout of direct-expansion heat pump

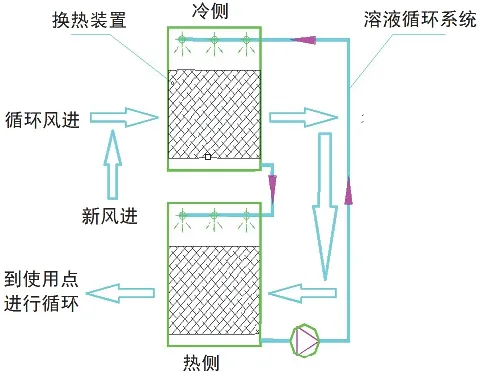

2.2 溶液式热回收系统

在直膨式热泵除湿过程中,第一级换热一般采用溶液式热回收系统,原因是从热闪干进入除湿装置的循环风温度是变化的(若采用全新风除湿,新风温度比较恒定,可直接采用热泵系统)。根据制冷原理,洛伦兹循环具有最高的效率。溶液式热回收系统的原理如图3 所示:冷却和加热采用乙二醇溶液作为载冷剂,通过水泵循环在冷侧和热侧进行换热。溶液吸收为全热吸收,吸收效率可达50% ~ 85%。

2.3 直膨式热泵除湿

2. 3. 1 直膨式热泵除湿单元的应用

直膨式热泵除湿单元根据最终的空气含水量设置3 ~ 4 级冷却除湿(采用3 级除湿时,处理空气绝对湿度可达到3.5 g/kg 左右;4 级除湿则可达到1 ~ 2 g/kg),第一级为溶液式热回收系统,第2 ~ 4 级采用直膨式热泵。

图3 溶液式热回收系统的原理示意图Figure 3 Schematic diagram showing the working principle of solution circulation heat recovery system

在制冷剂的选用上,2 ~ 3 级一般采用环保R134a 制冷剂,第4 级一般采用非共沸混合物制冷剂,如R404A、R407C 等。非共沸混合物制冷剂应用在蒸发温度与被冷却对象温度之间的差别以及冷却温度与环境介质温度差异较小的场合,温差越小,制冷效率越高[2]。

空气在到达第3 级蒸发器时,温度已达到0 °C 以下,蒸发器上会有结霜、结冰现象,故从第3 级起,高温冷媒会通过旁路进入蒸发器,达到除霜、除冰的目的,此时双蒸发器前的电动风阀交替开启, 保证了系统的稳定性。

在降温除湿后,处理空气再经热泵系统的多级加热后直接进入热闪干工位,不需要额外增加热源,有效降低了能耗。

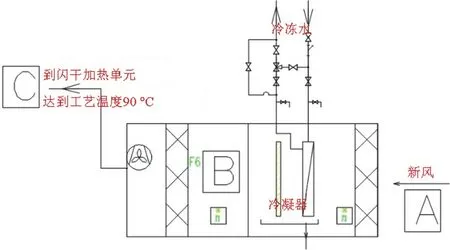

直膨式热泵除湿、加热的工作原理如图4 所示。

图4 直膨式热泵除湿、加热的工作原理Figure 4 Dehumidification and heating principles of direct-expansion heat pump

2. 3. 2 直膨式热泵除湿各状态点案例分析

根据图4,对某工厂案例(风量为32 000 Nm3/h)进行工艺设计分析,确定各状态的参数。

状态1:闪干室内循环风 + 新风,新风的量根据风平衡确定,混合后经2 道过滤,精度为G3 + F5,温度60 °C,绝对含水量10 g/kg。

状态2:待处理空气经溶液式热回收系统冷侧的制冷盘管换热,温度降低到25 °C,绝对含水量不变,仍为10 g/kg,此时载冷体乙二醇的温度由16 °C 提高到42 °C。

状态3:经热泵机组1 的蒸发器换热后,空气温度降到6 °C,绝对含水量降到5.8 g/kg,此时系统吸热340 kW。

状态4:经风阀交替进入到热泵机组2 的2 个独立蒸发器换热后,空气温度降低到-1 °C,绝对含水量降低到3.5 g/kg,此时系统吸热147 kW。

状态5:经溶液式热回收系统热侧加热盘管换热,空气温度升到35 °C,绝对含水量不变,为3.5 g/kg,此时载冷体乙二醇温度由42 °C 降低到16 °C,系统放热410 kW。

状态6:经热泵机组2 的冷凝器换热后,空气温度升到50 °C,绝对含水量仍不变,为3.5 g/kg,此时系统放热178 kW。

状态7:因热泵机组1 的冷凝器制冷剂的温度限制,处理完的空气温度不会再升高,只作为状态6 的补充,温度依然为50 °C,绝对含水量也不变,为3.5 g/kg。此时系统放热0 ~ 178 kW,多余热量通过辅助散热风扇排到系统外,整个系统排放热量约440 kW。

3 涂装热闪干工位传统表冷器除湿

3.1 传统表冷器除湿的原理

传统的除湿方法如图5 所示。采用制冷机组产生7 °C 的冷冻水,冷冻水通过管道、电动/气动调节阀进入除湿机组表冷器;待处理空气进入表冷器降温到露点以下,析出冷凝水,从而达到降低空气绝对含水量的目的;干燥后的空气进入加热单元,参与到闪干室的循环风中。

图5 传统表冷器除湿原理示意图Figure 5 Schematic diagram showing the dehumidification principle of traditional surface cooler

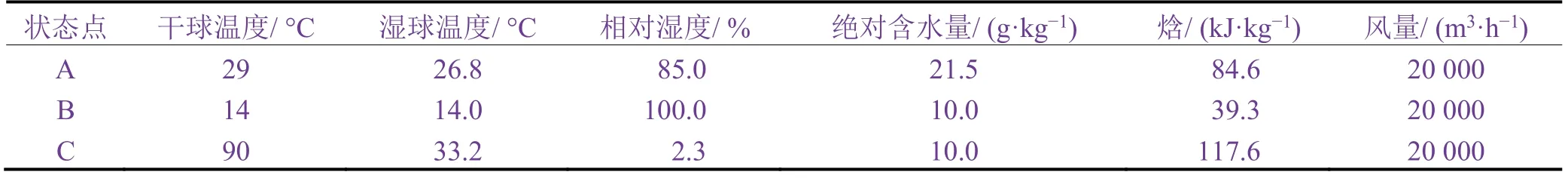

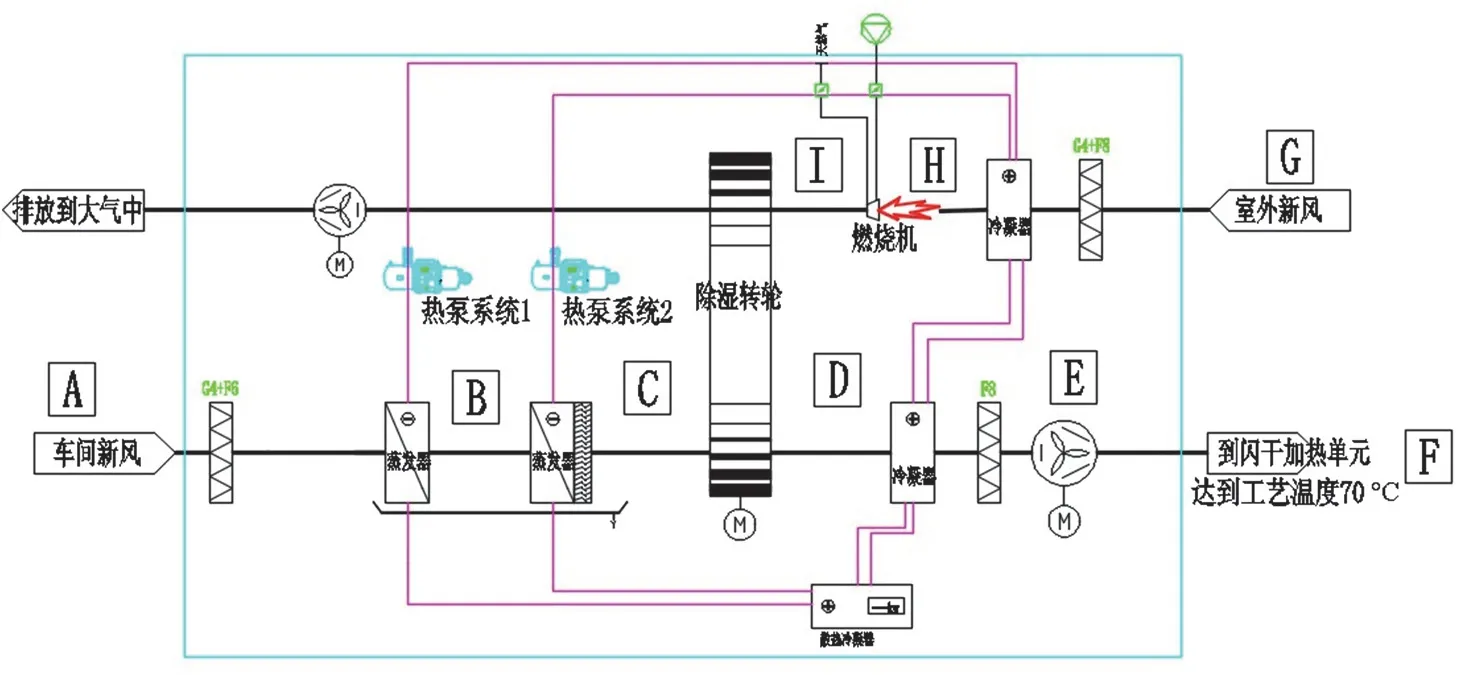

3.2 传统表冷器除湿各状态点案例分析

根据图5,对处理空气进行工艺设计分析,结合焓湿图,各状态的参数列于表1。

表1 传统表冷器除湿各状态点参数表Table 1 Parameters of each state during dehumidification when using traditional surface cooler

4 涂装热闪干工位转轮除湿

4.1 除湿转轮

转轮除湿装置一般由支撑结构、转芯、驱动马达、新风送风风机、再生风机、风管等组成。转轮安装在2 个风盒之间,并用耐高温密封垫圈将其分割成2 个区域,为吸附区和再生区。除湿过程为:转轮旋转,待处理空气穿过转轮的蜂窝状空间,携带的水分被蜂窝状表面的吸附物质所吸附,使空气变得干燥。转轮继续旋转到再生区域,在高温气流的作用下,吸附的水分被释放并随空气排出,达到再生的目的。2 个区域持续移动与变换,使得水分的吸附与释放也随着系统的运行一直持续循环下去。

4.2 除湿材料

除湿转轮是转轮除湿系统中的核心部件,除湿转轮中干燥剂的材料又直接影响了转轮的除湿效率。转轮材料经过了4 代发展:第1 代──氯化锂,始于20 世纪50 年代;第2 代──氧化铝,始于20 世纪60 年代;第3 代──硅胶,始于20 世纪70 年代;第4 代──分子筛,始于20 世纪80 年代[3]。目前,除湿材料大多采用硅胶,但硅胶在吸附时放出大量的热量,影响其吸附量。

4.3 转轮参数

转轮的各项参数与使用工况、处理空气量、吸附材料、预除湿和脱附的方式等有很大关系。对于汽车涂装热闪干,吸附材料的主流是硅胶,除湿区与再生区面积比一般为3∶1,转轮面积根据除湿侧风量进行计算,厚度一般200 mm,除湿侧风速一般为2 m/s,除湿侧出风含水率一般要求3 ~ 4 g/kg,转轮的除湿能力一般设计为4 ~ 7 g/kg。

4.4 转轮的除湿效果与再生温度和处理空气温度的关系

在给定条件下,转轮的除湿效果与再生温度和处理空气的温度有很大关系。有试验[4]表明,转轮除湿量随再生温度升高而增大,但当高于某个温度时,系统能耗将增加。另外,处理空气温度越低,则除湿量越大。根据测试,处理空气的温度每下降10 °C,除湿效率约可增加15%[5]。故在转轮除湿过程中,如何降低处理空气的温度,进行预除湿,提高再生温度,同时降低能耗,也是研究的方向之一。

4.5 传统方法预除湿加转轮除湿

待处理空气经过滤后进入冷冻水盘管进行降温预除湿,随后进入除湿转轮。除湿后的空气进入闪干室的加热单元,参与到系统的循环风中;同时,在转轮的再生区域,燃烧机加热空气,令吸附的水分从转轮的吸附材料中脱附,随着空气排出。整个系统的原理如图6 所示。

图6 传统方法预除湿加转轮除湿的原理示意图Figure 6 Schematic diagram showing the working principle of traditional surface cooler plus rotor dehumidifier

根据图6,对工艺设计进行分析,结合焓湿图,确定各状态的参数,列于表2。

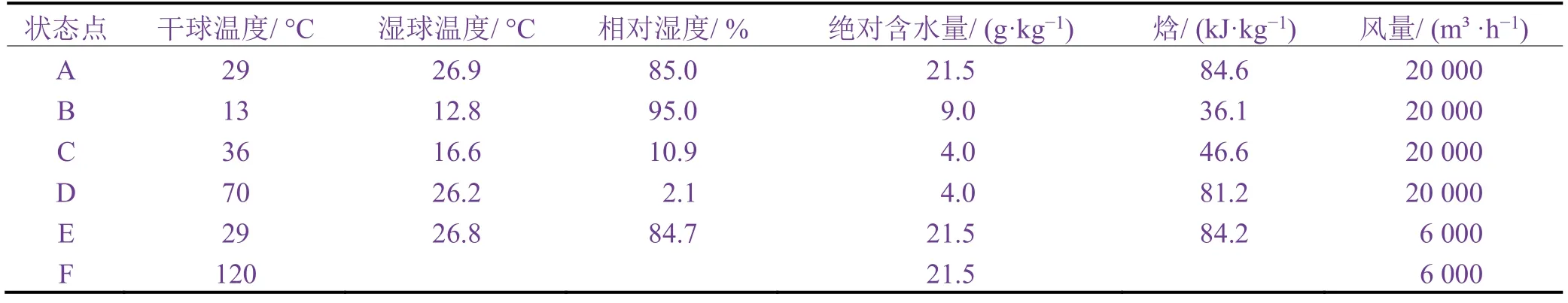

表2 传统方法预除湿加转轮除湿的各状态点参数表Table 2 Parameters of each state during dehumidification when using traditional surface cooler and rotor dehumidifier

4.6 直膨式热泵预除湿加转轮除湿

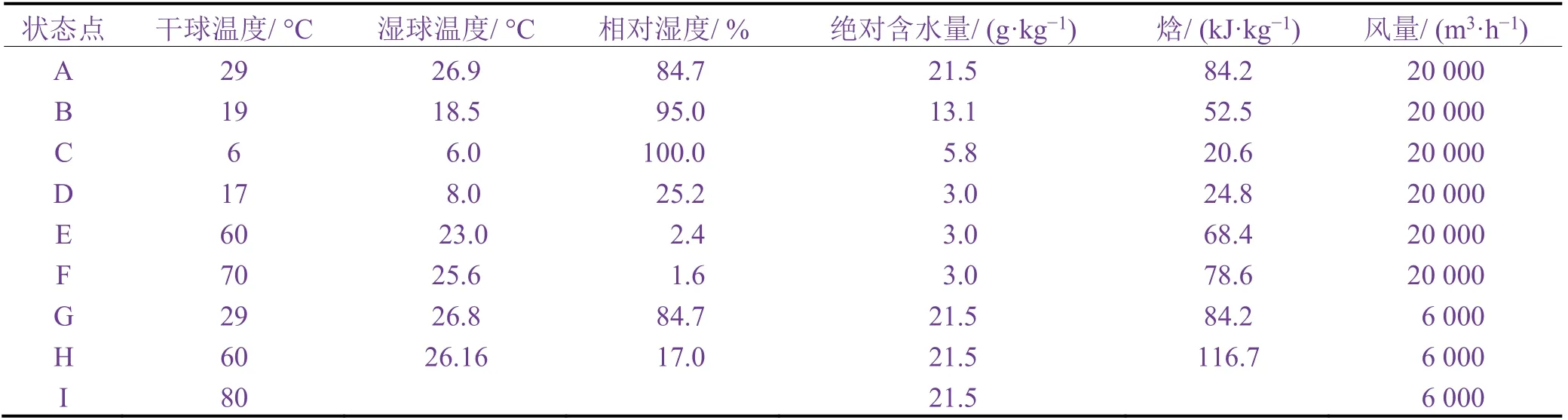

此方式与传统方法预除湿加转轮除湿的区别在于预降温和脱附均采用热泵系统,其原理如图7 所示。根据图7 进行工艺设计分析,结合焓湿图,确定各状态的参数,列于表3。

5 除湿方式的对比

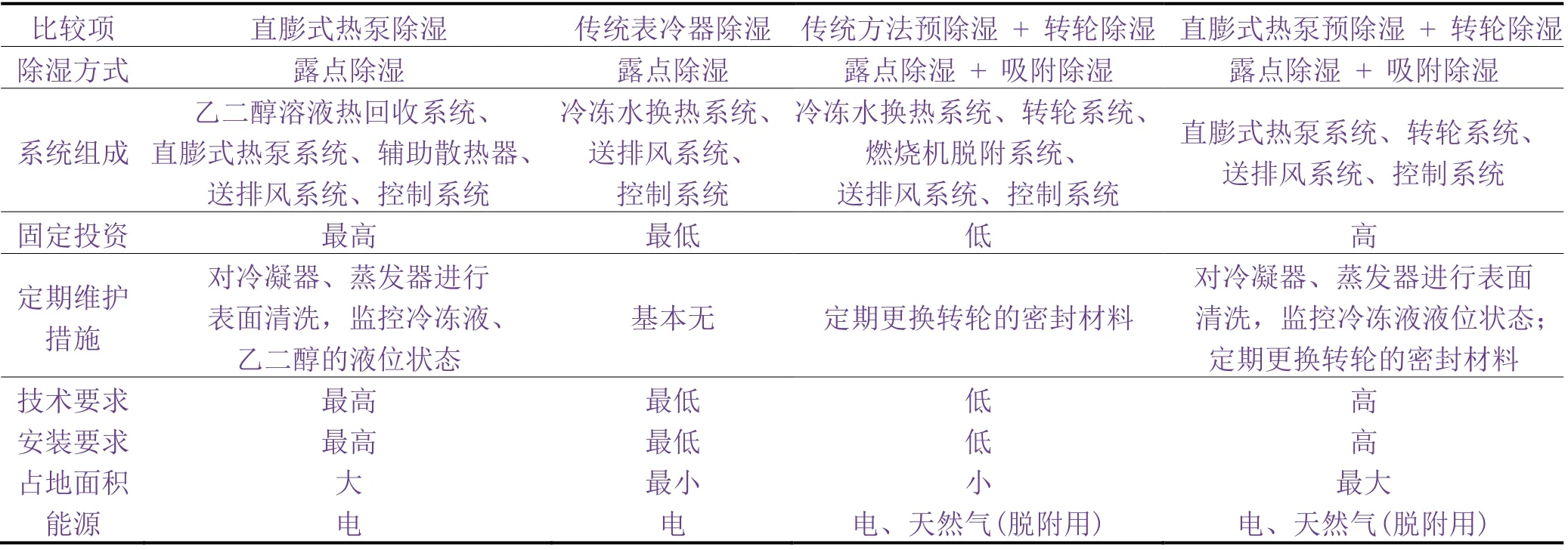

经以上介绍可知,常用的除湿方式有直膨式热泵除湿、传统表冷器除湿、传统方法预除湿加转轮除湿以及直膨式热泵预除湿加转轮除湿4 种。它们在装备方面的比较见表4。

图7 直膨式热泵预除湿加转轮除湿的原理示意图Figure 7 Schematic diagram showing the principle of direct-expansion heat pump plus rotor dehumidifier

表3 直膨式热泵预除湿加转轮除湿的各状态点参数表Table 3 Parameters of each state during dehumidification when using direct-expansion heat pump and rotor dehumidifier

表4 4 种除湿方式在装备方面的比较Table 4 Comparison in equipment between four dehumidification methods

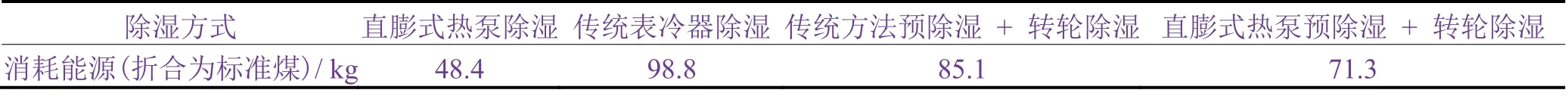

以下着重比较4 种除湿方式的能耗。

5.1 计算依据

根据焓湿图,可确定不同状态下的温度、湿度、焓值等。

对于降温除湿过程,根据Q=FM(H1-H2)/3 600,确定2 个状态下制冷量,其中:Q为制冷量,单位为kW,1 kW = 3 600 kJ/h;F为处理空气的流量,单位为m3/h;M为空气的密度,与气压、温度等有很大关系,为便于计算,统一取M= 1.2 kg/m3;(H1-H2)为2 个状态下的焓变,单位为kJ/kg。

对于加热过程,采用Q= 0.29F(T2-T1)/860,确定2 个状态下加热量,其中(T2-T1)为2 个状态下的温度差,单位为K。

对于热泵、制冷机组,其用电功率可简化为Q/COP,其中Q为系统的吸热/放热/制冷量,COP 为制冷机组的能效比。

5.2 不同除湿方式下达到工艺要求所需要的能耗

为便于比较,建立简易模型,假设部分输入为定值,包括:①处理空气的风量为20 000 m3/h;②设第一级热泵(未到冰点)的单侧(按蒸发器侧)COP 为3,第二级热泵(达到冰点)的单侧COP 为2,普通制冷机组(螺杆机)与冷冻水的COP 为4.2;③处理空气风机功率类似,不加入比较;④为统一比较,不同能源类型折算成标准煤量,1 kW·h 电相当于0.404 0 kg 标准煤,1 m3天然气相当于1.214 3 kg 标准煤;⑤天然气热值按8 200 kcal/Nm3= 9.54 kW/Nm3计算。

(1) 直膨式热泵除湿。

如按2.3.2 节所述,热泵机组1 需要的电量为340 ÷ 3 = 113 (kW),热泵机组2 需要的电量为147 ÷2 = 73.5 (kW),乙二醇溶液式热回收系统循环泵功率约5 kW,辅助散热器功率不计,此时为低温干燥除湿,处理空气直接进入闪干室,推算出处理20 000 m3/h 空气所需要的电量为(113 + 73.5 + 5) × 20 000 ÷32 000 = 119.7 (kW)。

(2) 传统表冷器除湿方法。

从表1 可知,状态A 到状态B 的降温除湿过程需要的制冷量为:20 000 × 1.2 × (84.6 - 39.3) ÷ 3 600 =302 (kW),转换成制冷机组的电量为302 ÷ 4.2 = 71.9 (kW),同时考虑11 kW 的循环水泵,折合为标准煤为(71.9 + 11) × 0.404 = 33.5 (kg)。

从状态B 到状态C 为加热过程,需要的天然气量为20 000 × 0.29 × (90 - 14) ÷ 860 ÷ 9.54 = 53.7 (m3),折合为标准煤65.3 kg。

系统达到工艺要求共需要98.8 kg 标准煤。

(3) 传统方法预除湿加转轮除湿。

如表2,状态A 到状态B 为降温除湿过程需要的制冷量为20 000 × 1.2 × (84.6 - 36.1) ÷ 3 600 = 323 (kW),转换成制冷机组的电量为323 ÷ 4.2 = 76.9 (kW);同时考虑11 kW 的循环水泵,折合标准煤为(76.9 + 11) ×0.404 = 35.5 (kg)。

状态C 到D 为加热过程,需要的天然气量为20 000 × 0.29 × (70 - 36) ÷ 860 ÷ 9.54 = 24 (m3),折合标准煤26.2 kg。

脱附空气6 000 m3/h,状态E 到F 为加热过程,需要的天然气量为6 000 × 0.29 × (120 - 29) ÷ 860 ÷9.54 = 19.3 (m3),折合标准煤23.4 kg。

系统达到工艺要求共需要85.1 kg 标准煤。

(4) 直膨式热泵预除湿加转轮除湿。

如表3,状态A 到状态B 到状态C 为降温除湿过程,需要的制冷量为20 000 × 1.2 × (84.6 - 20.6) ÷3 600 = 426.7 (kW),转换成制冷机组的电量为426.7 ÷ 3 = 142.2 (kW),折合标准煤57.5 kg。

状态E 到F 为加热过程,需要的天然气量为20 000 × 0.29 × (70 - 60) ÷ 860 ÷ 9.54 = 7.1 (m3),折合标准煤8.6 kg。

脱附空气6 000 m3/h,状态H 到I 为加热过程,需要的天然气量为6 000 × 0.29 × (80 - 60) ÷ 860 ÷9.54 = 4.2 (m3),折合标准煤5.15 kg。

系统达到工艺要求共需要71.3 kg 标准煤。

根据以上计算,4 种除湿方式达到工艺要求所需要的能耗见表5。

表5 4 种除湿方式达到工艺要求所需要的能源耗量表Table 5 Energy consumption required for four dehumidification methods to meet process requirements

6 总结

直膨式热泵、传统表冷器、传统方法预除湿加转轮、直膨式热泵预除湿加转轮这4 种除湿方式在汽车涂装行业均有应用案例。传统表冷器除湿由于投资少、技术成熟,因此目前依然应用最多,但其除湿能力有限,最低含水量只能达到10 g/kg,且涉及到先降温除湿再升温的过程,能耗较大。转轮除湿是近几年的主流,除湿性能优越、投资适中,但转轮所能处理的空气量有限,且受制于吸附材料,较大吸附容量和较低再生温度的高效吸附除湿材料成为该技术能够推广应用的关键之一。直膨式热泵除湿目前仅在大众、通用等新建的合资工厂有应用,虽然投资高,但除湿性能优越,且能够保证大风量的循环应用,实现了闪干室低温低含水量的运行,大大地降低了能耗。

从表5 可以看出,在以达到工艺要求作为前提的情况下,直膨式热泵和除湿转轮有更优异的节能效果。需要特别说明的是,涂装闪干效果受含水量和温度这两个参数中哪个的影响更为明显,也是需要研究的课题之一。

——“AABC”和“无X无X”式词语