喷漆室循环风自浓缩方案及对应的废气直燃处理

赵劲晨

(上海汽车集团股份有限公司乘用车分公司,上海 201804)

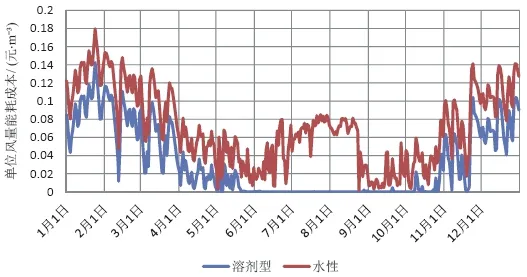

随着全国各地环保法规越来越严格,以及人们环保意识增强,溶剂型中涂、色漆在未来两年面临着被全面淘汰的命运。虽然水性涂料相比溶剂型涂料更环保,VOCs(挥发性有机物)更低,但是其施工性对喷漆室的供风温湿度提出了更高要求。以南京某生产基地为例,采用溶剂型工艺的喷漆室控制温度不低于20 °C,相对湿度不低于55%;但采用水性工艺的喷漆室要求温度(25 ± 1) °C,相对湿度(65 ± 3)%。从图1 可见,水性喷漆室的单位风量能耗成本在春季、秋季、冬季工况下相比溶剂型工艺上浮0.04 元/m3左右,夏季工况下溶剂型工艺更无需控温控湿。全年统计后水性工艺喷漆室的单位风量能耗为溶剂型工艺喷漆室的2.2 倍。

图1 南京当地不同工艺的喷漆室全年单位风量能耗成本Figure 1 Cost of energy consumption per unit air volume within a year for different spray booths located in Nanjing City

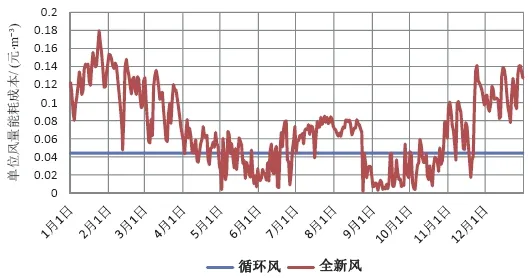

在这样的行业背景下,循环风技术应运而生,成为喷漆室节能降本最有效也几乎是唯一的方案。采用湿式文丘里作为漆雾过滤手段的喷漆室循环风(简称湿式循环风)与水性工艺喷漆室采用全新风的对比如图2 所示。

图2 水性工艺下湿式循环风与全新风的全年单位风量能耗成本Figure 2 Cost of energy consumption per unit air volume for water-based paint spray booth with fresh air and venturi-filtered circulating air, respectively

可见喷漆室送风的循环利用保证了温湿度调节能耗不受季节变化影响,单位风量能耗成本始终保持在0.044 元/m3。虽然在某些季节交替时段,室外新风状态更接近温湿度控制点,但统计全年气候后发现应用湿式循环风的能耗相比水性工艺全新风的能耗下降约40%。然而喷漆室循环风技术发展至今,仍无法令喷漆室废气彻底摆脱“大风量、低浓度”的排放特性,甚至将废气排放浓度推向了由“低浓度”向“中浓度”跨越的临界点。这使得治理“大风量、低浓度”废气的业内传统方案──“沸石浓缩转轮 +焚烧”处境尴尬。喷漆室过大的排风量导致沸石浓缩转轮成为必选项,而介于“低浓度”与“中浓度”之间的VOCs 浓度又易导致效率有限的沸石浓缩转轮面临治理后仍不达标的风险。

本文总结了现有循环风技术及其发展过程,并提出了全新的循环风自浓缩思路,旨在同时应对节能与减排两大时代主题。

1 喷漆室循环风及其发展历程

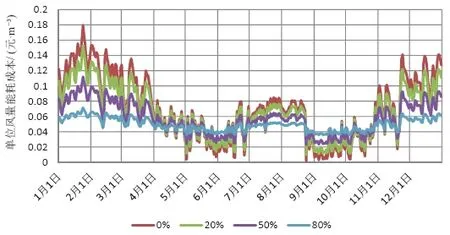

喷漆室循环风技术的发展可以等同为循环风比例提升的过程。由图3 可见,对于水性工艺来说,循环风占喷漆室总送风比例越高,则全年温湿度调节能耗越低。

图3 水性工艺喷漆室采用不同循环风比例下的全年单位风量能耗Figure 3 Cost of energy consumption per unit air volume for water-based paint spray booth with different proportions of circulating air

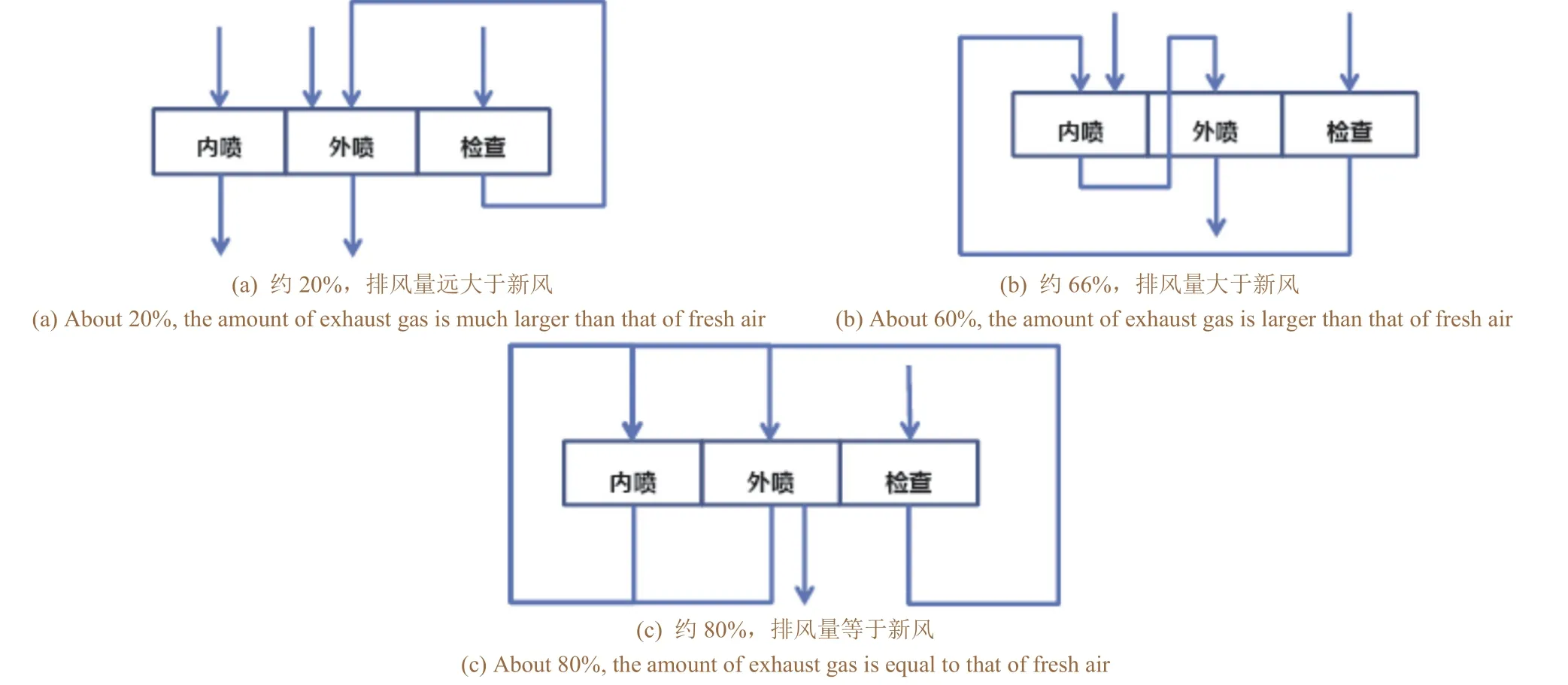

图4展示了循环风比例提升的过程。

阶段1:图4a 显示了当循环风比例约20%,排风量远大于检查段送风时的情况。作为循环风的最初阶段,规划过程中对车间滤材更换频次的问题考虑仍过于保守,仅认可少量补漆的湿膜检查室排风可被利用。且自动化率尚低,仅外喷段全部或部分采用了机器人自动喷涂。

阶段2:循环风比例约66%,排风量大于检查段新风。此时,使用方已逐步接受循环风带来的滤材更换频次上升,同时内喷、外喷均实现自动化。考虑到内喷站内的喷涂量小于外喷站,内喷站的排风洁净度应略高于外喷站,因此选择优先循环利用内喷站排风,并将外喷站排风全排放。

图4 不同循环风比例下排风量与检查段新风的关系Figure 4 Relationship between the amount of exhaust air and the amount of fresh air in checking section under different proportions of circulating air

阶段3:循环风比例约80%,排风量等于检查段新风。作为最终阶段,使用方已经克服了循环风技术带来的一切风险,认为无论何处的排风都可回收利用,且内喷及外喷早已实现了自动化喷涂。此时的排风量等于人工所需的新风量,排风多少取决于人工段面积。业内主流认为该状态已经达到循环风比例提升的极限。

从上述3 个阶段不难总结出:循环风比例的提升使排风量趋近于必要的新风量,且以排风量等于检查段风量为技术终点。这个结论其实让人们联想到20 世纪90 年代水资源紧缺问题初现并被媒体放大时提出的节水措施:为了尽可能减少纯净水资源的消耗,鼓励将蔬菜瓜果清洗水收集起来,用作家务清洁,最后冲洗厕所。最终的实施效果取决于用户对各个步骤的洁净度要求,并且永远遵循着“新鲜水使用量等于污水排放量”的原则。节水量的提升完全取决于生活中对“绝对洁净”的用水需求量。喷漆室循环风技术也如同节约水资源一样,走上了不断减人、降新风、降排风的循环。

2 环保政策收紧后带来的新变化

无论是排放速率指标的收紧还是排放浓度指标的收紧,都令汽车喷涂废气被排进了须治理列表。想得到好的治理结果,首先要做的就是自我了解,摸清排放情况。

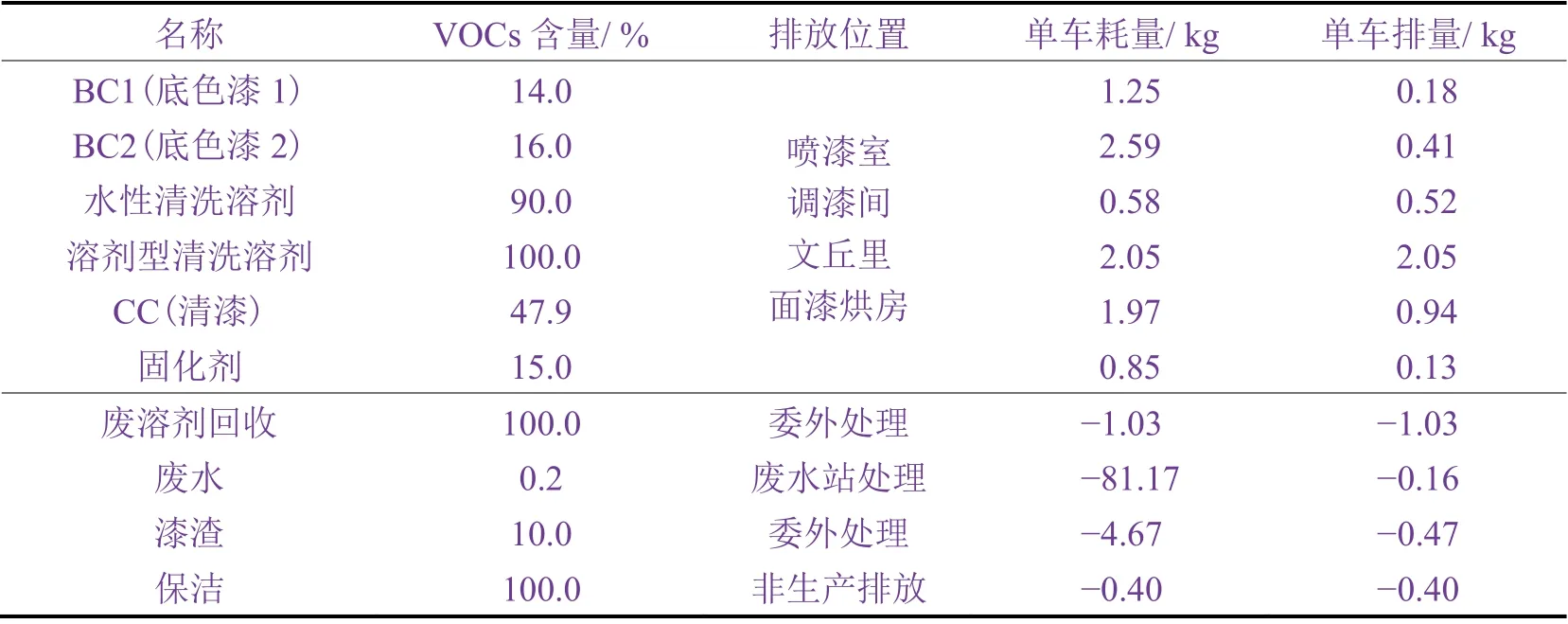

以表1 所列的某厂情况为例,该厂单车喷漆VOCs 排放量约为2.17 kg,喷漆室挥发与烘干室挥发的比例按经验值7∶3 计,则该厂喷漆室单车排放量约为1.52 kg。以这份数据作为规划依据,假设拟建一个60 JPH(单位时间内的生产节拍)的油漆车间,那么该如何规划废气治理设备呢?

第一步:确定喷涂工艺。本文以2C1B(两涂一烘)全自动喷涂举例说明。

表1 某采用2C1B 全自动喷涂工艺工厂的材料消耗Table 1 Consumption of materials in a factory using 2C1B automatic spraying process

第二步:确定喷涂节拍。受制于机器人节拍,通常60 JPH 车间设计2 条30 JPH 喷漆线。

第三步:确定沉降风速。自动喷涂设计为0.3 m/s,人工检查设计为0.5 m/s。

第四步:确定风量。根据线长及沉降风速计算,通常30 JPH 喷漆线的总风量为60 万m3/h 级别,人工检查工位总风量为12 万m3/h 级别。

第五步:确定循环比例。

第六步:确定排放速率(即单车排放量 × 生产节拍)。对于本文,排放速率为1.52 kg/J × 60 J/h =91.2 kg/h。

第七步:确定最终排风量及排风浓度。

第八步:确定对应法规要求。本文以国内最严格的30 mg/m3标准举例。

第九步:选择恰当的治理方案及设备规模。

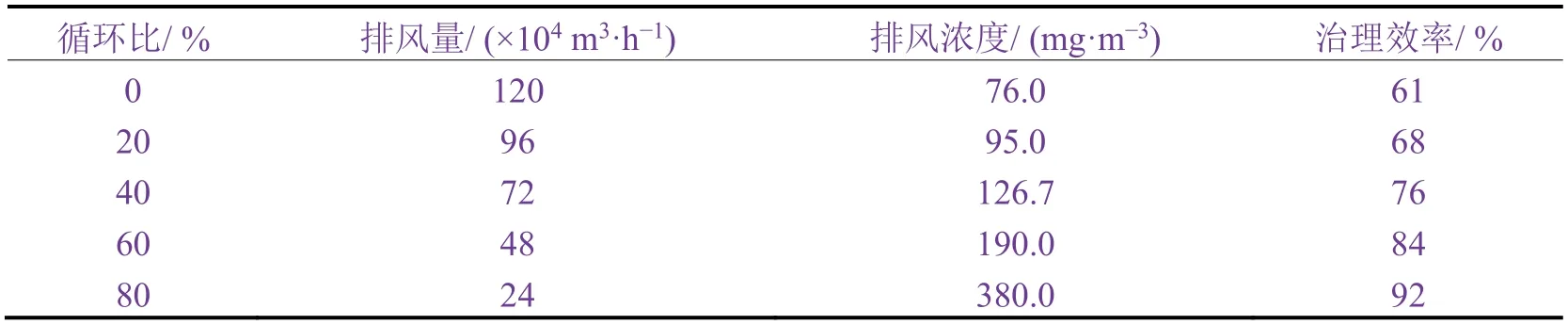

通过以上9 个步骤,可得到表2 所示的数据。当采用全新风(即循环比为0%)时,排风总量由喷漆室投影面积与沉降风速的乘积决定。随着循环比的提升,排风总量逐步下降。排风浓度则与排风总量成反比,这两者的乘积为排放速率。最终通过排放标准(30 mg/m3)与排风浓度的比值,得到后续治理设备必须达到的治理效率。

表2 60 JPH 工厂喷漆室在不同循环风占比下的废气排放情况及治理需求Table 2 Emission of exhaust gas and treatment efficiency required for the spray booth in a 60-JPH factory under different proportions of circulating air

循环比的提升对环保治理设备的能力需求同步提升。当设计循环比达到80%时,需要后续治理设备综合效率达到92%以上才能够满足30 mg/m3的排放限值要求,这已经超过治理技术指引文件中要求的90%。另外,当使用方根据实际生产情况而希望将手工检查的沉降风速下调至0.3 m/s 时,对应浓度会提升至633.3 mg/m3,治理量则须提高至95%才能满足要求。

3 基于现状的治理方案选择

沸石浓缩转轮配合高温焚烧的治理方法作为目前最普遍也是几乎唯一的喷漆室废气治理方案,存在可靠性和稳定性较差的问题。设备安装完成后初始处理效率也许可以达到95%,但在北京、上海、浙江、江苏等一旦超标就立即被勒令停产的严控地区,显然该方案与喷漆室循环风的技术升级格格不入。而作为用户,最终面对的将是两难选择:究竟是在环保问题上“走钢丝”来保证能耗最优,还是以较低循环比来保证环保达标?

以上所有分析结论都基于一个客观事实:国内汽车行业VOCs 的排放限值是30 mg/m3。该指标的变化将直接影响到治理策略与节能策略之间的平衡,但在这些问题分析过程中唯一不变的是:用户希望采用最为经济的方案来保证生产。

如果抛开所有的指标束缚,将格局提升至绿色未来,以最低排放为目标重新制定方案,会不会产生新的方向呢?

现在不妨重新审视一下传统沸石浓缩转轮配合高温焚烧的方案。

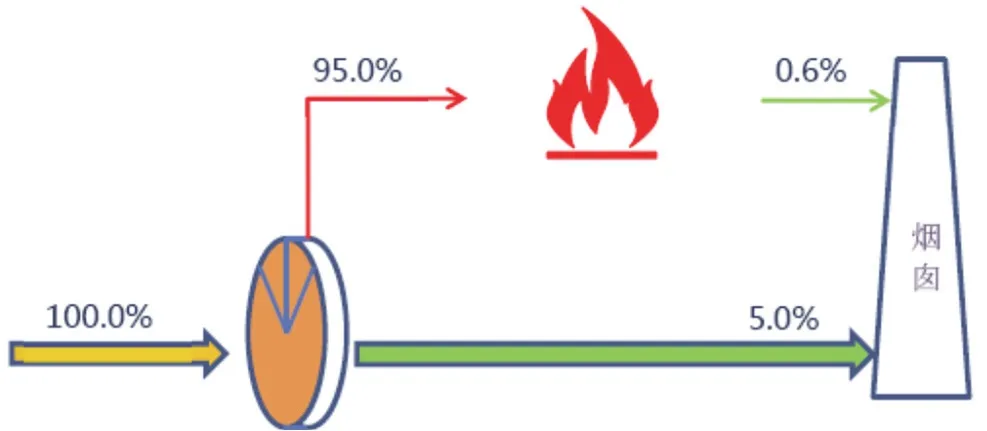

从图5 可以显而易见地得到:入口污染物总量(100%)= 污染物浓缩量(95%) + 污染物吸附后排放量(5%)。对于沸石浓缩转轮设备单体而言,入口量与出口量相等,意味着该设备本就不是一个治理设备。而真正意义上的焚烧治理能够保证高达99%的治理效率。也就是说,传统方案的瓶颈完全在于转轮浓缩这个步骤,因为喷漆室大风量低浓度的特性而被迫选择的转轮方案事实上拖累了VOCs 治理效果。

图5 沸石浓缩转轮配合高温焚烧的示意图Figure 5 Schematic diagram of zeolite concentration rotor combined with regenerative combustion

那么可否取消转轮呢?当取消转轮浓缩后,废气将全部进入焚烧设备进行高温燃烧治理,也就是说在上述60 JPH 的工厂案例中就算采用了80%的高循环比,将排风量缩减至24 万m3/h,对于焚烧设备来说依然是个过于庞大的风量。业内主流的焚烧设备主要分为RTO(蓄热式)和TAR(自换热式)两种,三室RTO 的处理风量单台最高可达6 ~ 7 万m3/h,TAR 的处理风量单台最高约为2 万m3/h。可见无论是RTO 还是TAR,都无法合理应对该级别的废气风量。除此以外,还有不得不考虑的能耗。

设定每1 g/m3的VOC 能够提供20 °C 温升,RTO 进出口温差按40 °C 计算。

由表3 可知,即使采用了80%的循环比,每立方废气依然需要天然气来补足约42 kJ 的热量,按24 万m3/h 的废气风量计算,需要总计多达1 000 万kJ 的热量,折合天然气约285.7 m3/h。除了必要的天然气维持燃烧温度外,还需要约750 kW 的电量用于输送24 万m3/h 的废气。以江浙沪地区的能源价格计算,每小时能耗费约为1 600 元。

表3 不同循环风占比下的蓄热式热力炉(RTO)所需天然气耗量Table 3 Natural gas consumption of regenerative thermal oxidizer (RTO) under different proportions of circulating air

综合分析2 种废气治理方案可见:无论是何种方案,最终依然是能耗与排放之间的权衡,并不存在完美的解决方案。

4 新型喷漆室循环逻辑及治理方案

分析至此可以得出结论:最终治理方案精益性、可靠性的瓶颈即为喷漆室的循环比设计。当循环比低时,喷漆室能耗高;当循环比高时,转轮效率不足,RTO 能耗高。

然而在这一系列的分析中存在一个盲点,那就是始终都默认排风量等于废气处理量。如果能够将部分低浓度排风从总排风中割离出来,是否能做到更高的处理浓度与更低的处理风量呢?

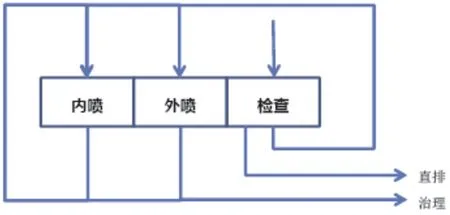

从这个角度出发,设计了如图6 所示的全新喷漆室循环方案。

图6 新的喷漆室循环风排放方案Figure 6 New emission scheme for circulating air in spray booth

检查段仅作为人工检查用,并不进行喷漆作业,车间实测该工位排放数据稳定在20 mg/m3左右,可不超标直排。相比传统80%循环比时,该方案在喷漆室能耗上没有任何区别,无论是新风总量还是排风总量均一致,最关键的优化在于不再把所有的检查段排风都用于喷涂段的送风,且最终送往治理设备的废气风量不再是定值,而是可以调节的。

基于以上全新的喷漆室处理方案,再来分析对应的废气治理方案:

(1) 由于最终排放浓度≥80%循环比,采用转轮方案治理存在风险,宜采用RTO 直燃方案。

(2) 对于RTO 直燃方案而言,能耗与排放浓度成反比,在没有后续余热回收的情况下,宜通过VOCs 自燃分解来满足设备温升的需求。

(3) 按每1 g/m3的VOC 提供20 °C 温升的经验计算,RTO 进出口温差为40 °C 时,废气浓度应控制在2 g/m3左右,对应的治理风量约为4.5 万m3/h。

至此得到较令人满意的结果:一个风量规模为120 万m3/h 的60 JPH 喷漆室,总排风量24 万m3/h,其中19.5 万m3/h 为20 mg/m3低浓度直排,4.5 万m3/h 为2 000 mg/m3高浓度焚烧治理。最终达到99%的综合治理效率,并将天然气消耗控制到最低。

5 结语

行业内环保相关的法规、设备都日趋完善,检测仪器的可靠性及准确性却成为了方案规划阶段及日常监测阶段最大的障碍。本文所有数据都基于材料供应商提供的成分测定、理论计算及TVA2020 手持式FID(火焰离子化检测仪)测定,仪器测定的单位为ppm,按转换倍率乘以1.5 后与理论计算的以mg/m3为单位的值较为接近。方案的进步取决于自我认知的进步,如何定义一套可执行的、准确的便携测定方法才是当前环保形势下的当务之急。

——“AABC”和“无X无X”式词语