激光熔覆工艺参数对高熵合金涂层性能的影响及其优化

王昕阳,黄燕滨, ,刘谦,谢璐,孟志,侯俊松

(1.陆军装甲兵学院,北京 100072;2.北京科技大学,北京 100083;3.中国人民解放军31693 部队,吉林 长春 150000;4.北京京仪仪器仪表研究总院有限公司,北京 100176)

高熵合金作为近年来金属材料领域内发展的一种新型材料,是由5 种或更多元素按等原子比或近等原子比合金化而成的合金[1]。自其概念被正式确立以来的20 年里,高熵合金始终保持材料研究领域的热点地位并取得了相当大的发展[2-3]。这与其远超传统合金的优异性能密不可分。高熵合金具有晶格畸变大、构型熵高的特征,并通常拥有强度高、韧性好、耐腐蚀、抗高温氧化、抗高温软化等特点,在一些极限条件下甚至可能突破目前已有材料性能的极限[4-6]。CoCrFeNi 由于出色的力学性能和耐蚀性而成为高熵合金体系中一个重要分支。但相比传统的镍基合金和钢,CoCrFeNi 系高熵合金的密度和成本较高,一般通过表面加工强化技术来实现其工程应用价值。

激光熔覆以激光设备照射出的高功率能量密度激光束为热源,在基材表面按照设定路径进行扫描,金属表面在高能激光束的辐照下迅速被加热升温,熔化扩展而形成熔池,熔融的涂层合金与金属基材在熔池内流动熔接,快速凝固后在基材表面形成致密的合金涂层,最终达到优化基材表面性能的目的。激光熔覆技术的思想基础是“离散+堆积”,表面强化技术与快速原位成型技术相结合,从而实现材料或涂层的成型。相比传统的表面加工强化技术,激光熔覆的操作简单,涂层结合强度更高[7-11]。其快冷快热的特性有助于提升涂层性能。调整激光熔覆工艺参数可以改变熔覆层内能量、质量和动量的传输过程,影响熔覆层晶粒的形成与生长,进而控制其表面形貌和综合性能。在选择高熵合金等高性能熔覆材料的情况下,合理调节工艺参数,可以进一步提升工业装备的综合防护性能。

本文利用激光熔覆技术在45 钢基材上制备CoCrFeNiMo 高熵合金涂层,采用单因素试验研究工艺参数对涂层形貌和性能的影响,再利用正交试验优化了工艺参数。

1 实验

1. 1 粉体制备

通过真空熔炼雾化法制备CoCrFeNiMo 高熵合金粉体:先按一定原子比例将各金属粉末放入感应炉,抽真空后熔化,精炼后流入保温坩埚,随后通过导流管和喷嘴在高压气流的作用下雾化,所产生的液滴在雾化塔中凝固并沉降成型,最后纳入收粉罐中。在制粉过程中,保护气体为氩气,雾化温度约1 600 °C,雾化压力为2.8 MPa,真空度为0.01 Pa。

1. 2 工艺优化

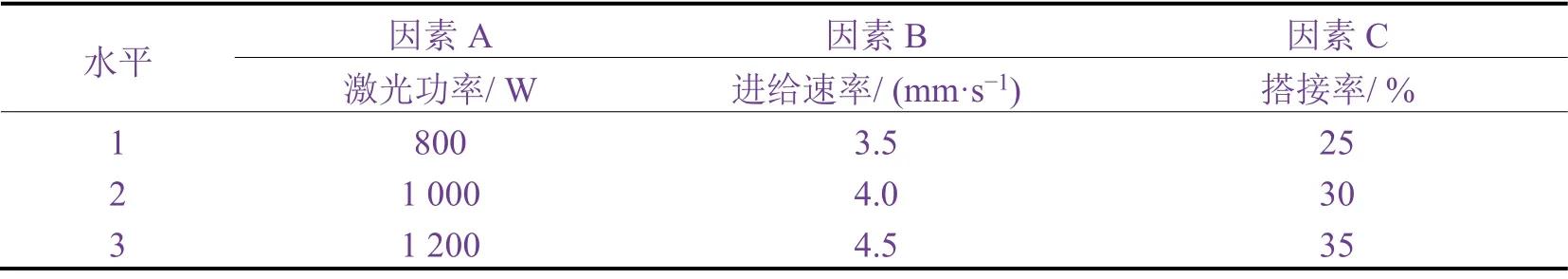

采用同步送粉法进行激光熔覆,LDF3000-60 高功率半导体激光器的参数如下:载气速率2 L/min,转盘转速2 r/min,光斑直径2 mm,全程用氩气作为保护气体。激光熔覆工艺中对涂层形貌和性能影响较大的参数有激光功率、进给速率和搭接率。根据前期经验,结合激光设备的工作范围,通过检验涂层质量来缩小参数的设定范围,最终确认了表1 所示的操作参数。采用综合评分法对涂层的表面形貌、力学性能和耐蚀性这3 个方面进行评定,对应考核指标为涂层的平整度标准差、显微硬度和平均腐蚀速率。

表1 试验的因素与水平Table 1 Factors and their levels to be tested

1. 3 表征与性能测试

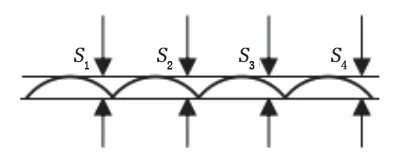

如图1 所示,平整度s是指单道熔覆层表面凸起与下凹之间的差值,而对多道熔覆层来说,需对这一概念进行扩展,依次量取涂层表面所有单道熔覆轨迹的平整度,并求取这些数据的标准差,用以表征多道熔覆涂层的平整情况。

采用OLYMPUS PMG3 型侧置式光学金相显微镜观察涂层的截面形貌。

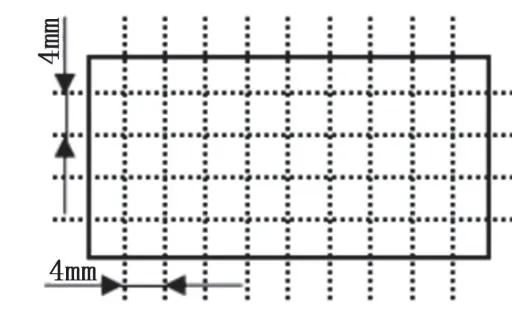

采用MICROMET-6030 显微硬度计检测涂层的显微硬度,选取维氏压头,载荷0.49 N,加载时间10 s。检测位置如图2 所示:沿着基材40 mm 的边,避开两端区域,每隔4 mm 设置一个检测列,在一列上每隔4 mm 选取一个检测点。计算显微硬度的平均值。

图1 平整度的示意图Figure 1 Schematic diagram of the flatness

图2 硬度检测区的示意图Figure 2 Schematic diagram of area for detecting hardness

通过线切割设备将涂层加工成10 mm × 10 mm × 5 mm 的小块,并封闭除涂层外的各面,然后浸泡在常温的3.5% NaCl 溶液中12 h,采用式(1)计算腐蚀速率v。

式中,A为腐蚀面积(单位:m2),m0为试样原始质量(单位:g),m1为腐蚀试验后试样质量(单位:g),t为腐蚀时间(单位:h)。

2 结果与讨论

2. 1 激光功率对涂层形貌和性能的影响

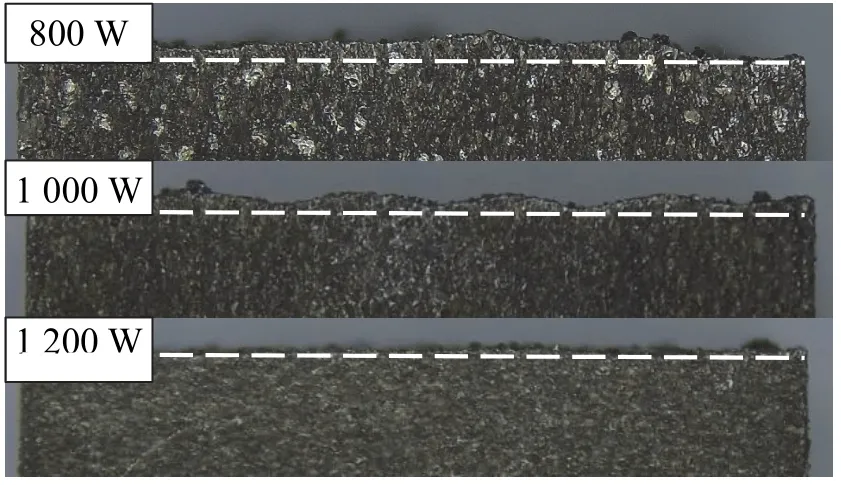

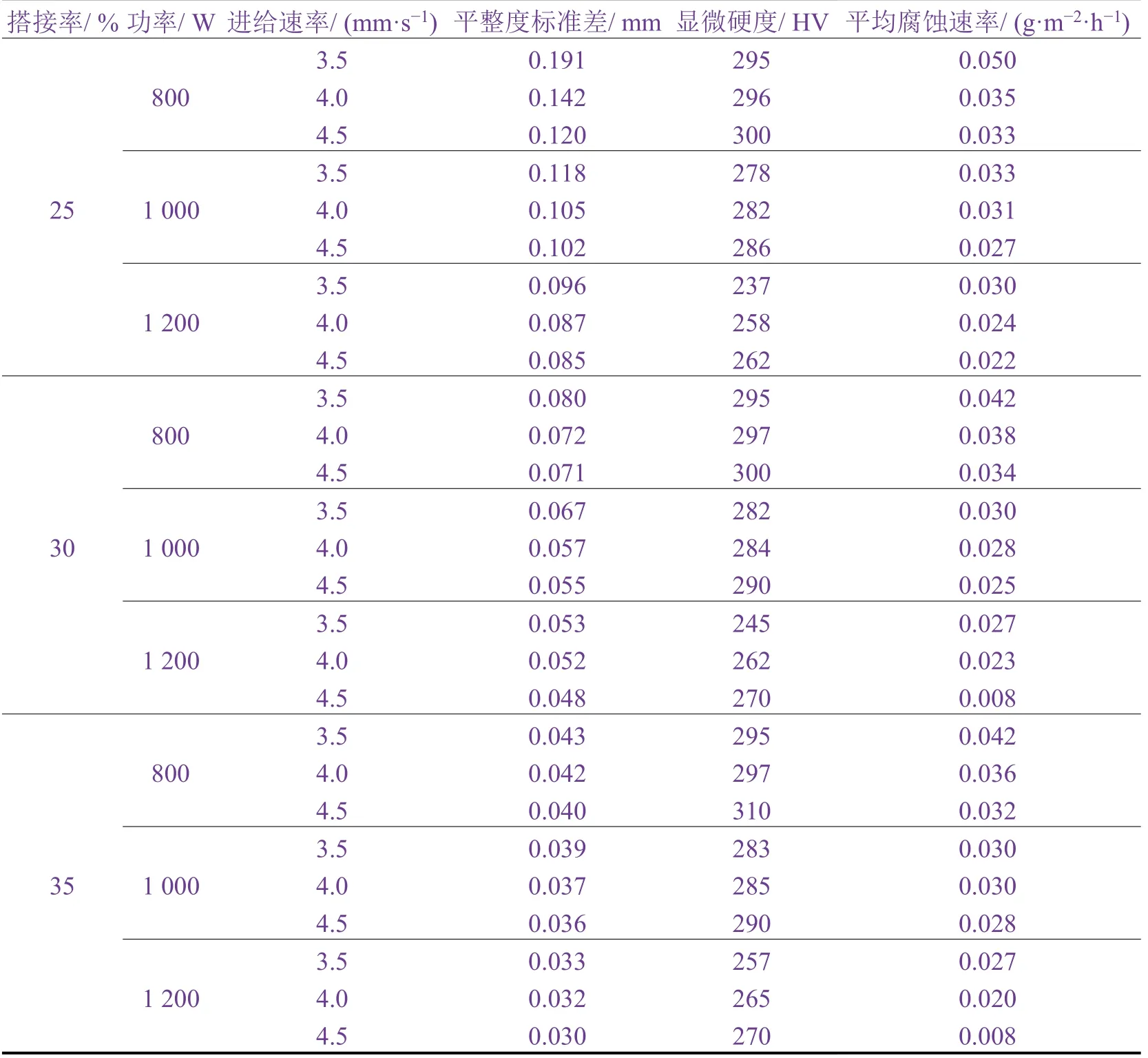

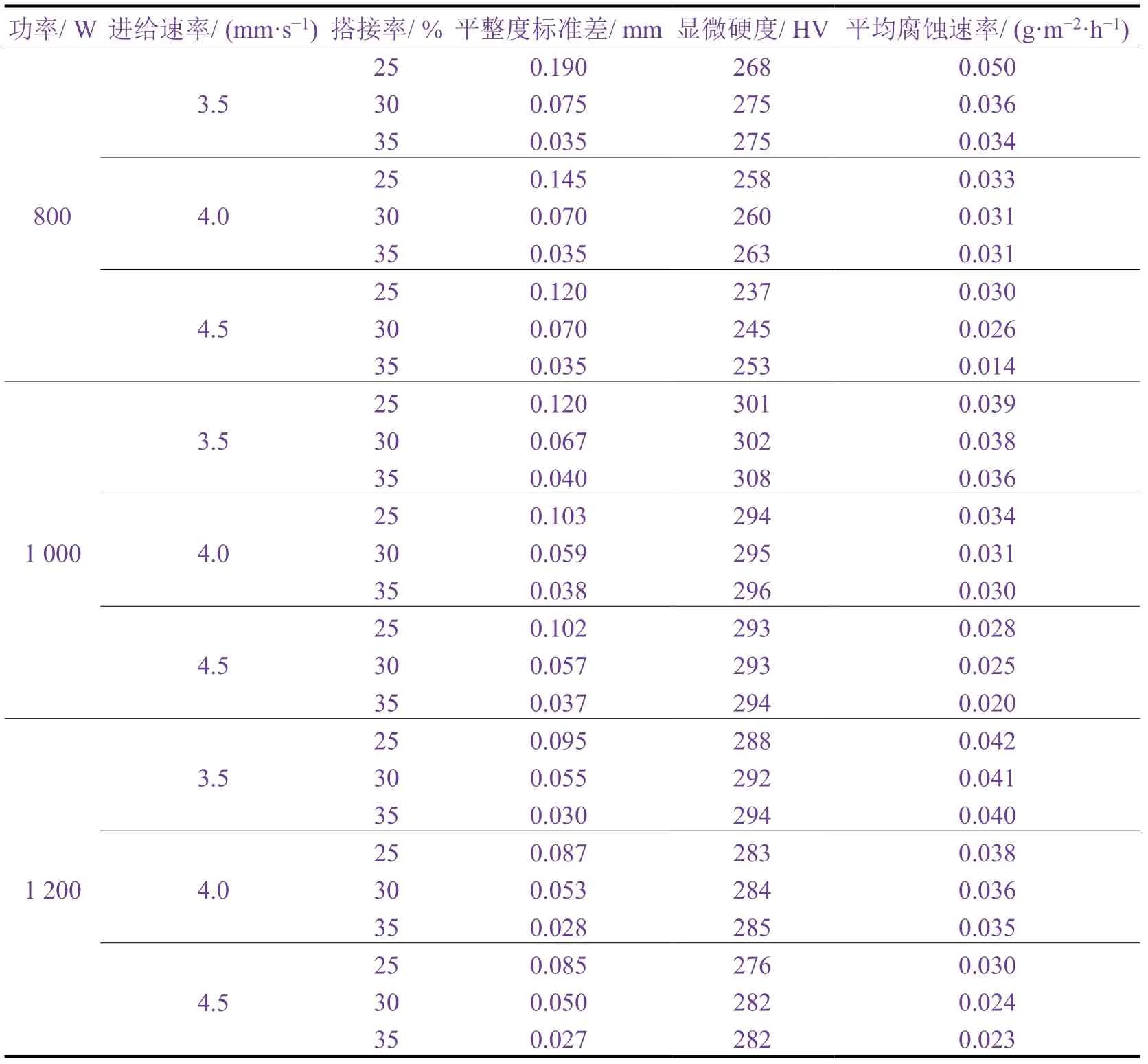

功率决定熔覆区域内的温度,影响材料的熔化情况、熔池规模、基材温度等,对涂层的影响较大[12]。由表2 可知,在搭接率不同的3 个分组中,涂层的表面平整度标准差随着激光功率的提升而逐步下降,该变化的幅度随着搭接率上升逐渐减小。从图3 可见,800 W 时所得涂层呈现不规则的起伏;1 000 W 时所得涂层有间隔均匀的轻微隆起;1 200 W 时所得涂层基本保持均匀平整。不难发现,在其他条件不变的情况下,提高激光功率可使涂层表面更加平整。这是由于增大激光功率会提升熔池温度,延长涂层冷却时间以及熔覆材与基体的熔接时间,熔融金属能够充分流动、扩散,继而形成平整度较高的涂层。

表2 激光功率对涂层性能的影响Table 2 Effect of laser power on properties of coating

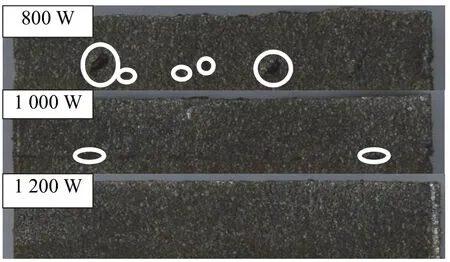

各组涂层的显微硬度最大值均出现在1 000 W。在不同搭接率下,激光功率为800 W 时,涂层的显微硬度普遍最低,1 000 W 时显微硬度显著提高,1 200 W 时显微硬度出现不同程度的下降。如图4 所示,800 W 时得到的涂层中有大量随机分布的大尺寸不规则孔洞;1 000 W 时,涂层有少量条带状空隙且集中在其与基体结合处;1 200 W 时涂层无肉眼可见的缺陷。可见激光功率上升的同时减少了缺陷的形成,提升了涂层质量。结合微观形貌与显微硬度来判断,激光功率对涂层组织的影响是决定显微硬度的关键。激光功率从800 W 升至1 000 W 时,涂层中的缺陷基本消失,晶粒尺寸最小,因此涂层的显微硬度最高;激光功率进一步提升后,组织再次变得粗大,导致显微硬度下降。

各组平均腐蚀速率的极小值均出现在1 000 W 下。这与不同功率下涂层显微硬度的变化类似。结合涂层组织的演变规律可知涂层的耐蚀性与其组织的尺寸和排布情况有关。

图3 不同功率下所得涂层上部的截面形貌Figure 3 Cross-sectional morphologies of upper parts of the coatings clad at different laser powers

图4 不同功率下所得涂层结合区的截面形貌Figure 4 Cross-sectional morphologies of junction parts of the coatings clad at different laser powers

2. 2 进给速率对涂层形貌和性能的影响

进给速率控制激光束辐照基体表面的时间,能够决定基体表面单位面积内获得的能量。过高的进给速率可能导致涂层熔化不完全,与基材熔接质量差,无法形成致密的组织结构,过低的进给速率会延长熔池的加热时间,烧毁熔覆材料乃至基材,导致涂层过烧、组分失调以及基体过热变形等问题[13-14]。

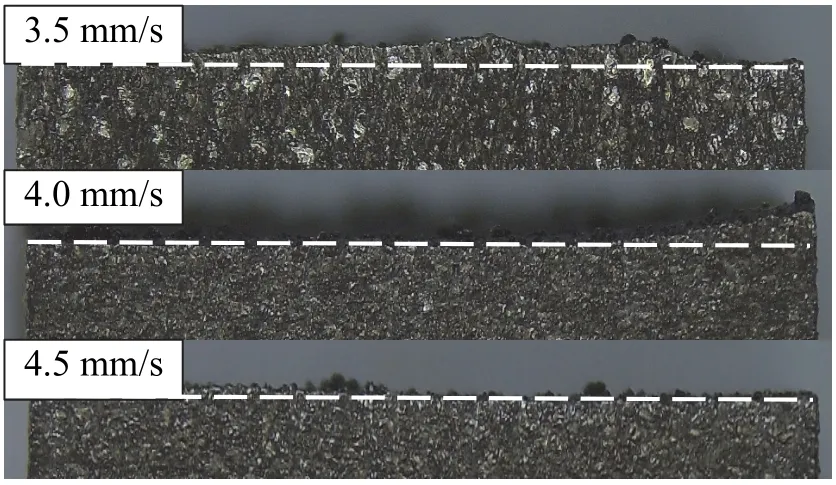

从表3 可知,涂层的表面平整度标准差随着进给速率的提升逐步下降,这一变化在搭接率为25%时较明显,在搭接率为30%和35%时变化幅度较小。从图5 可见,搭接率为25%的样品表面呈现不规则的起伏,且幅度较大;30%时出现的隆起集中在激光的收束一侧;35%时所得样品表面基本均匀、平整,没有较大的起伏。可见随着进给速率提高,涂层表面更加平整。

表3 进给速率对涂层性能的影响Table 3 Effect of feed rate on properties of coating

图5 不同进给速率所得涂层上部的截面形貌Figure 5 Cross-sectional morphologies of upper parts of the coating clad at different feed rates

图6 不同进给速率所得涂层结合区的截面形貌Figure 6 Cross-sectional morphologies of junction parts of the coating clad at different feed rates

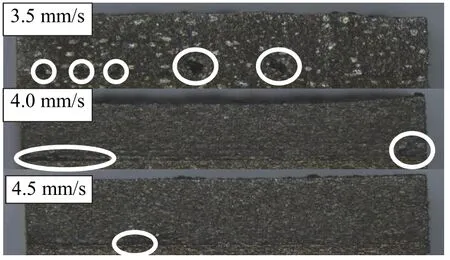

涂层的显微硬度与进给速率正相关。增幅在激光功率800 W 时最大,在其余两组试验中较小。从图6可见,进给速率为3.5 mm/s 时,涂层截面存在大量尺寸较大、形状不规则的气孔;进给速率为4.0 mm/s 时,在激光的起束和收束两侧出现气孔;进给速率为4.5 mm/s 时所得涂层内部均匀致密,仅有少量带状浅孔。适当提高进给速率在宏观上减少了缺陷的形成,且令晶粒尺寸减小,排布均匀。宏观和微观的组织改善是涂层显微硬度提高的原因。

涂层的平均腐蚀速率随着进给速率的增加而逐步下降,极小值均出现在4.5 mm/s 的条件下。这与不同进给速率下涂层显微硬度的变化规律相似。

2. 3 搭接率对涂层形貌和性能的影响

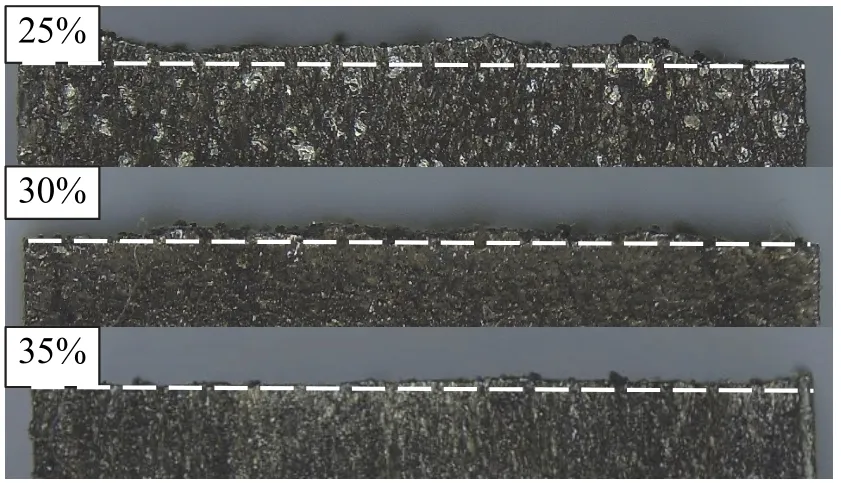

搭接率影响着搭接区形貌,包括熔覆层的平整度。若搭接率过低,在熔覆层中会出现凹陷区,过高则会令不同熔覆带之间高度差距变大。另外,搭接处的重复加热会影响组织的形成和生长[15]。由表4 可知,涂层的表面平整度标准差随着搭接率上升逐渐减小。这一变化幅度在激光功率和进给速度相同的实验组中基本保持一致。从图7 可见,搭接率为25%时,涂层表面能观察到较明显且不规则的起伏;搭接率为30%时涂层表面有零星的轻微隆起;搭接率为35%时,涂层表面基本保持均匀平整。可见增大搭接率能使涂层成型时成分均匀致密,表面更加平整,不易出现浮渣、孔隙等缺陷,改善了涂层的宏观形貌。

表4 搭接率对涂层性能的影响Table 4 Effect of lap rate on properties of coating

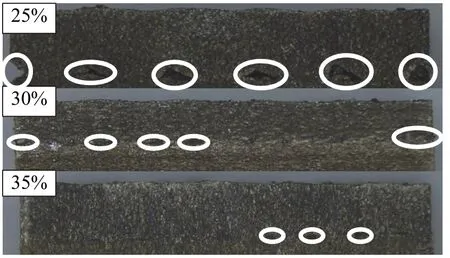

随着搭接率增大,涂层的显微硬度提升。从图8 可见,搭接率为25%时,涂层与基材结合区域存在很多大且不规则的孔洞;搭接率为30%时有少量裂隙沿结合区分布;搭接率为35%时仅有个别不明显的小体积孔隙。搭接率的提高减少了涂层缺陷,涂层的质量得到改善,显微硬度增大。

涂层的平均腐蚀速率随着搭接率上升而逐步下降,且具备最佳耐蚀性的均为搭接率35%的试样。

图7 不同搭接率下所得涂层上部的截面形貌Figure 7 Cross-sectional morphologies of upper parts of the coatings clad at different lap rates

图8 不同搭接率下所得涂层结合区的截面形貌Figure 8 Cross-sectional morphologies of junction parts of the coatings clad at different lap rates

2. 4 工艺优化

为对涂层质量进行综合评分,需要给定表面形貌、力学性能和耐蚀性这3 个方面的权重。涂层的表面形貌影响打磨抛光等后处理的流程和时间,以及材料的损耗量,平整度标准差越小,涂层的平整情况越好,表面形貌的得分越高,但这一指标对涂层的力学和耐腐蚀性能影响不大。显微硬度作为涂层力学性能的评价指标之一,显微硬度越高,涂层的力学性能越好。平均腐蚀速率越低,则涂层的耐蚀性越好。涂层的力学性能和耐蚀性的重要性相当,因此它们的权重均设为0.4,平整度标准差的权重为0.2。

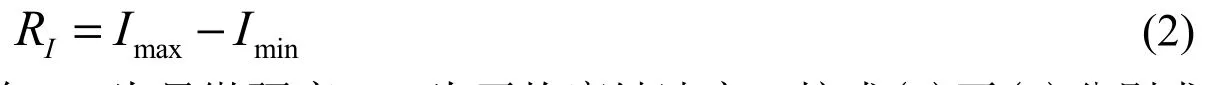

首先按实验方案进行试验,然后计算各指标对应的极差RI,其表达式如式(2)所示:

式中,I可取A、B和C,A为平整度标准差,B为显微硬度,C为平均腐蚀速率。按式(3)至(5)分别求出各指标的单项得分。

式中,Xi、Yi、Zi分别为平整度标准差、显微硬度和平均腐蚀速率的单项得分。最后利用各指标的权重按式(6)求出各实验组的综合评分Wi。

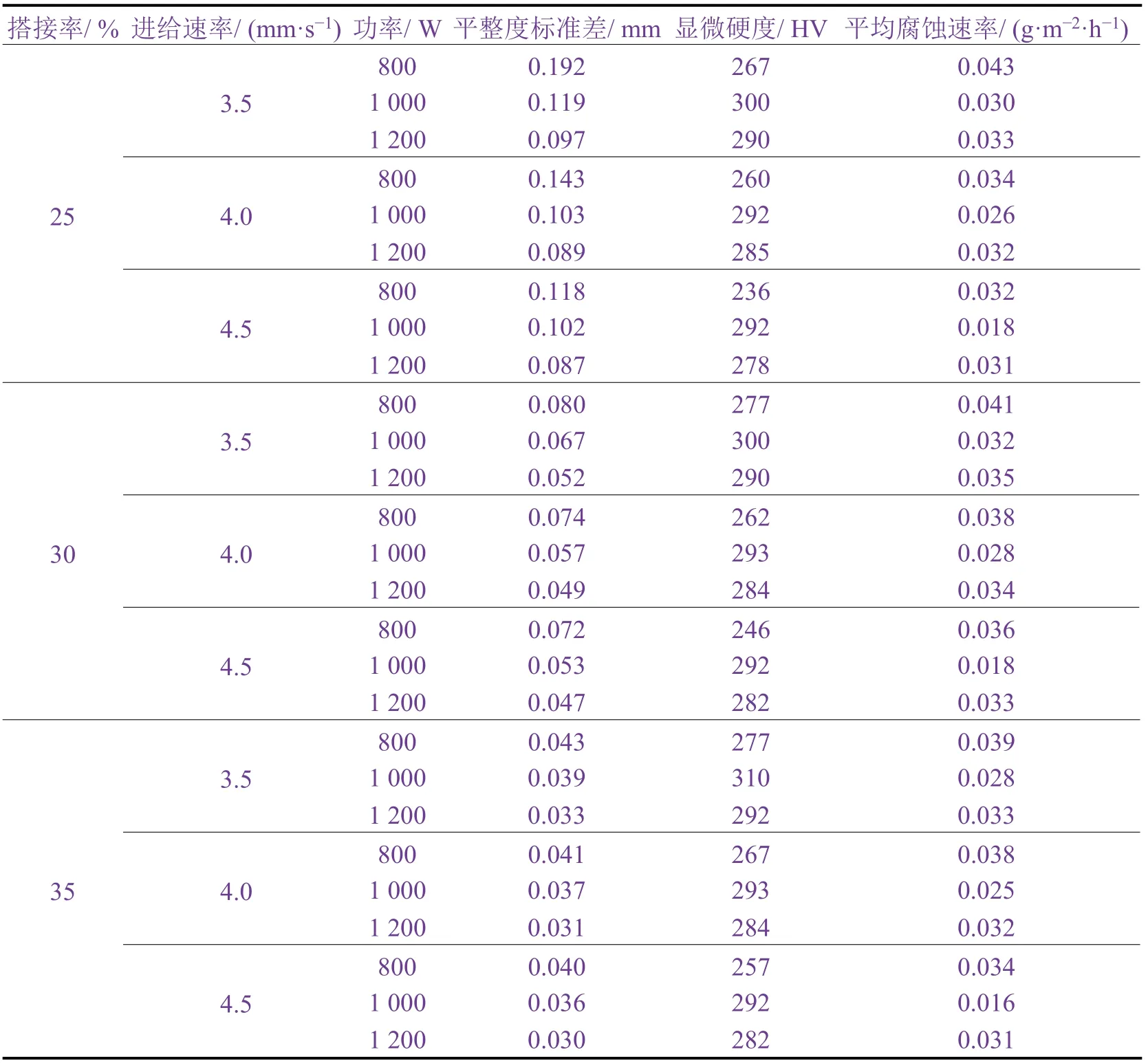

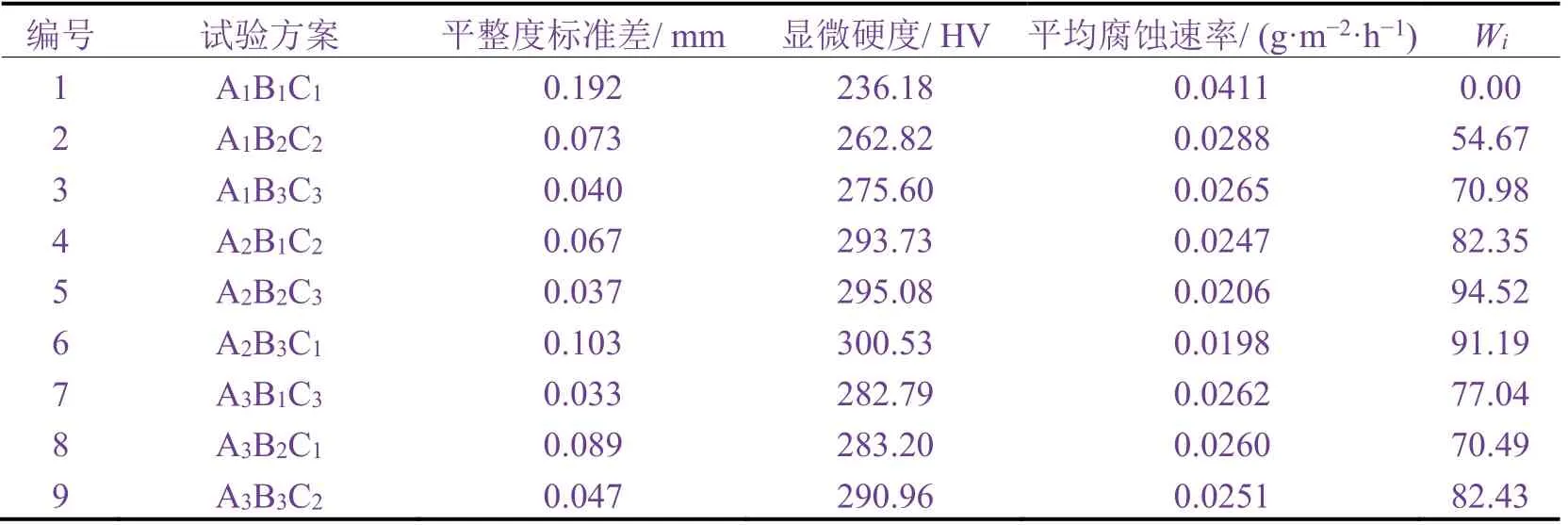

通过试验获得各试验组的指标参数以及综合得分列于表5。

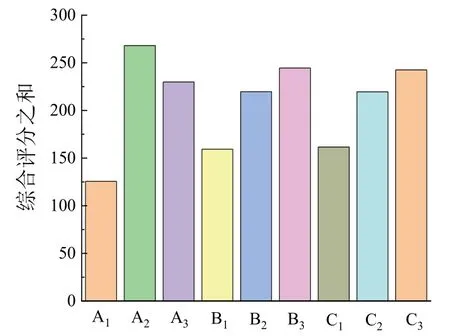

最后计算获得各因素、各水平综合评分之和,结果如图9 所示。最优实验组为A2B3C3,即激光功率1 000 W,进给速率4.5 mm/s,搭接率35%。该优化工艺下涂层的平整度标准差为0.036 mm,显微硬度为308.98 HV,平均腐蚀速率为0.017 8 g/(m2·h)。

3 结论

在试验范围内,涂层的平整度随着激光功率、进给速率和搭接率的提升不断改善。涂层的显微硬度和耐蚀性的变化规律趋势相同,与工艺参数对显微组织的影响相关。所得最优工艺参数组合为:激光功率1 000 W,进给速率4.5 mm/s,搭接率35%。

表5 不同试验方案的评分汇总Table 5 Summary of evaluation for different test schemes

图9 各因素、各水平的综合评分Figure 9 Comprehensive evaluation for each factor at each level