差示扫描量热法测定药用复合膜中聚乙烯材质熔融温度过程中试验条件的优化

朱碧君,贺针华,熊马剑,左军凤,汪元亮

1.江西省药品检验检测研究院,国家药品监督管理局中成药质量评价重点实验室,江西省药品与医疗器械质量工程技术研究中心,江西 南昌 330029;2.东莞市东阳光仿制药研发有限公司,广东 东莞 523861

药用复合膜是一种常用的固体制剂的软包装材料[1],其内层材质多采用聚乙烯(PE)材质构成,PE 是由乙烯单体聚合而成的一种热塑性树脂[2],具有非常好的成型加工性和热封性[3]。在药包材YBB 标准中多采用红外光谱方法进行鉴别[4],但红外光谱无法区分不同结晶度的PE,更不能区分低密度PE 和线性低密度PE,利用差示扫描量热法(DSC)可以较好的实现分析鉴别的目的。DSC是在程序控制温度下,测量输入到样品和参比样的热流与温度关系的一种热分析法[5]。它的主要特点是使用的温度范围较宽,分辨率和灵敏度高[6]。采用DSC 测试聚乙烯熔融温度,对聚乙烯材质进行鉴别,该方法操作快速、简便[7-8]。热分析是一种动态技术,在用DSC 仪测试聚合物熔点过程中,很多因素会对试验结果造成很大的影响,例如升温速率、样品质量、吹扫气流速等[9-10]。探索这些因素对试验结果的影响对于规范测试操作,提高测试水平,提高检测质量有着重大的实际意义[11]。

1 试验材料与方法

1.1 仪器

DSC Q200 示差扫描量热仪(美国TA 仪器公司);十万分之一的MS-105 电子天平(梅特勒-托利多控股有限公司)。

1.2 试验材料

药用复合膜内层聚乙烯原料膜(LDPE),来源于A 公司。

1.3 试验条件

升温速率分别为5、10、15、20、25 ℃/min;样品质量分别为4、6、8、10、12 mg;吹扫气(氮气)流速分别为5、10、25、50、60 mL/min;温度范围为:50~200 ℃。

1.4 试验方法

在氮气氛围内,一定的吹扫气流速条件下,将样品减小,取一定质量的样品,从 50 ℃开始以一定的升温速率升温至200 ℃,恒温1 min,再以10 ℃/min 降温到50 ℃,记录DSC 曲线图。

2 试验结果及分析

2.1 不同升温速率试验

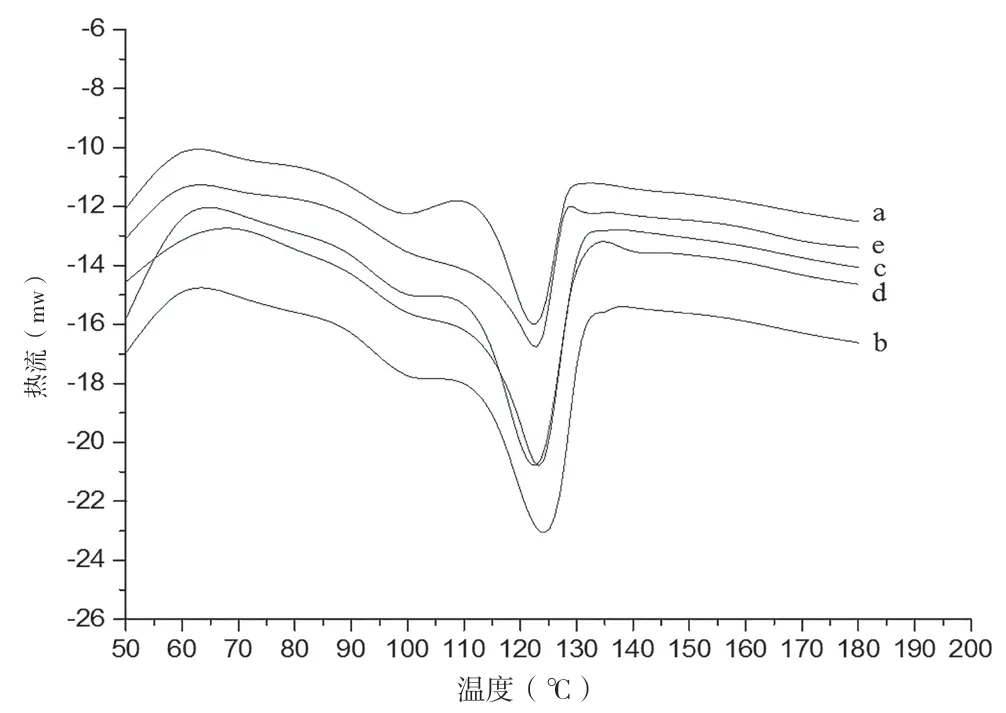

称量PE 样品6 mg,置于铝盘中,压盖密封。试验以50 ℃为起始温度,以恒定的速率升温到200℃,平衡1 min,再以10 ℃/min 降温到50 ℃,氮气流速为50 mL/min。升温速率分别设置为5、10、15、20、25 ℃/min,DSC 曲线与数据如图1 和表1所示。

表1 不同升温速率的DSC数据表

从图1 和表1 可以说明,随着升温速率增大,外推起始温度、峰温和外推终止温度增大。升温速率会对DSC 曲线的熔融峰温度和峰形产生影响,升温速率越大,熔融峰温度越高,峰形越大。传热方式有三种,在低温时以热传导为主,在高温时以对流和辐射为主。而传热过程中,传热快慢和传热量的大小又与热源和物质的距离及物质表面到中心的距离成反比,同时,也与物质的导热系数大小和传热面积大小有关[12]。熔点是以热力学平衡转变温度来衡量的。因此在距离一样的情况下,升温速率大小与样品达到热力学平衡程度成反比的,也就是与样品产生热滞后程度成正比。所以,升温速率越大热滞后越严重,测得的三种温度结果就越高[13]。

在升温速率为5、10、15、20、25 ℃/min 的条件下,熔融温度下对应的热流值见表2。

表2 不同升温速率下熔融温度对应的热流表

由表2 可知,5 ℃/min 与10 ℃/min 条件下的热流差值Δ1为2.22 mw,10 ℃/min 与15 ℃/min条件下的热流差值Δ2为4.37 mw,15 ℃/min 与20℃/min条件下的热流差值为Δ3为5.82 mw,20 ℃/min与25 ℃/min 条件下的热流差值Δ4为0.61 mw。

2.2 不同样品质量试验

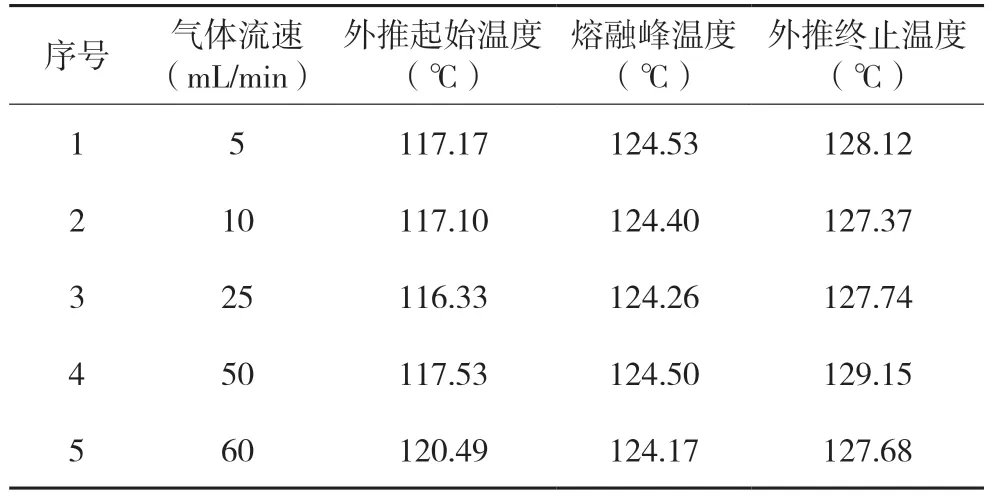

分别称取质量为4、6、8、10、12 mg 的PE 样品,置于铝盘中,压盖密封。试验以50℃为起始温度,以15 ℃/min 升温到200 ℃,平衡1 min,再以10℃/min 降温到60 ℃,氮气流速为50 mL/min,DSC曲线与数据如图2 和表3 所示。

图2 不同样品质量的DSC曲线图

表3 不同样品质量的DSC数据表

图2 和表3 可以说明当样品质量变大,熔融时的外推起始温度、峰温度和外推终止温度增大;样品质量的增加,不利于气体产物的扩散和样品内部温度的均衡,会增大温度梯度,增加样品温度与环境线性升温的偏差[14]。在传热过程中,传热快慢和传热量的大小与样品表面与样品中心之间的距离成反比,样品的质量越大,热量从样品表面传到内部也就越困难,表面与内部达到热力学平衡程度的差距越大,当样品已经发生熔融变化时,样品内部由于得不到足够的能量熔融过程会延迟[15]。在同样的传热条件下,样品的质量越大,整体很难达到热力学平衡,会延长平衡时间,延迟熔融过程,因此熔融过程中的这三个温度会朝着高温侧移动,所以随着样品质量的变大,熔融时的三个温度均逐渐增大[16-17]。

样品质量为4、6、8、10、12 mg 的条件下,熔融温度对应的热流值与结晶温度对应的热流值见表4。

表4 不同样品质量熔融温度对应的热流表

由表4 可知,样品质量为4 mg 与6 mg 条件下熔融温度热流差值Δ1为6.43 mw;样品质量为6 mg与8 mg 条件下熔融温度热流差值Δ2为0.85 mw;样品质量为8 mg 与10 mg 条件下熔融温度的热流差值Δ3为2.51 mw;样品质量为10 mg 与12 mg 条件下熔融温度的热流差值Δ4为6.28 mw。

2.3 不同气体流速试验

称量PE 样品6 mg,置于铝盘中,压盖密封,试验以50 ℃为起始温度,以15 ℃/min 升温至200 ℃,平衡1 min,再以10 ℃/min 降温到50 ℃。在氮气气氛下,不同的流速(5、10、25、50、60 mL/min)下进行试验,DSC 曲线与数据如图3 和表5 所示。

图3 不同气体流速的DSC曲线图

表5 不同气体流速的DSC数据表

由表中的数据可知,随着氮气流速的增大,熔融过程中三个温度值没有呈现一定的规律,并且熔融温度最大值与最小值相差仅0.36 ℃,说明吹扫气流速对测试结果的影响不大。DSC Q200 气体流速一般选50 mL/min 作为气体流速值。

2.4 试验条件优化

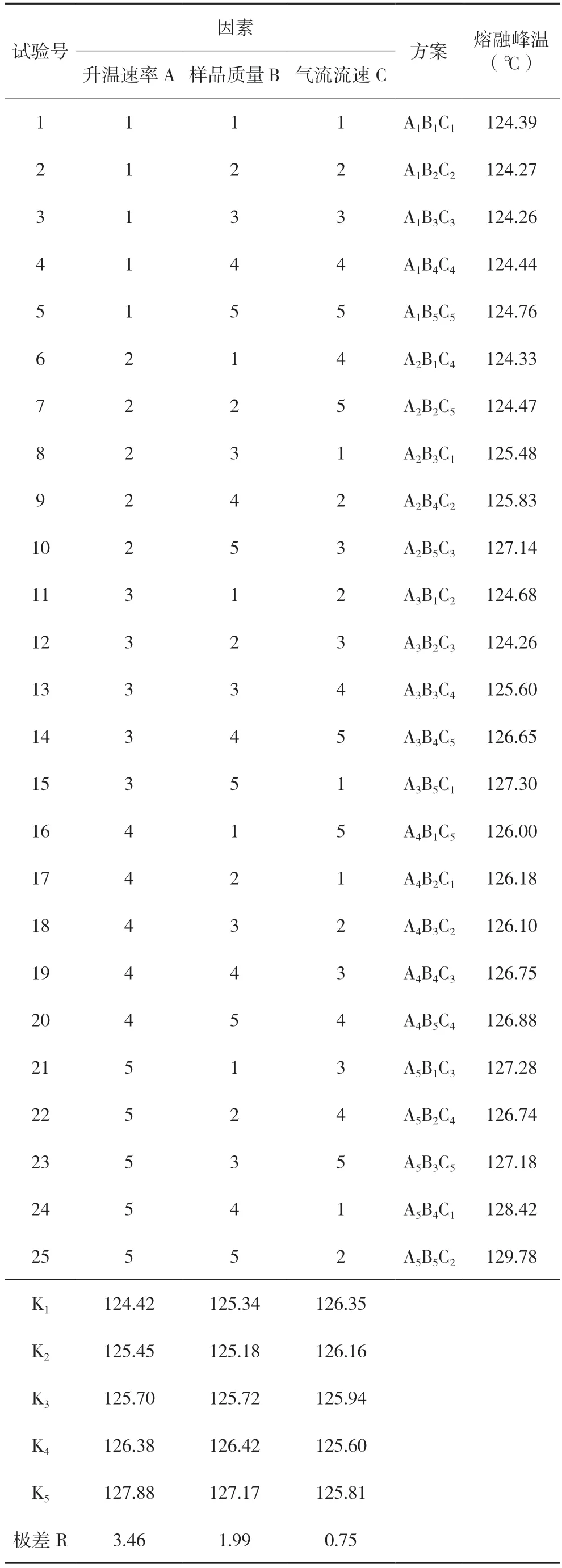

在DSC 测试时会对试验结果造成影响的一些因素进行了讨论,之后采取正交试验方法进一步研究[18]。在上述讨论的三个影响因素作为正交试验的因素,选用L25(56)正交表,以DSC 曲线的熔融峰温度值作为试验结果进行分析,试验因素水平见表6,正交试验及结果见表7。

表6 试验因素水平表

表7 正交试验及结果

K 值为同一条件下测出结果的平均值,通过比较极差值的大小,对试验结果影响最大是升温速率,样品质量的影响也较大,而吹扫气流速的极差相对来说比较小,对它的影响不大。有文献报道[19],PP 真实的熔点比较接近正交设计表中较低的值,表明最好的试验条件是K 值最小的值,得出升温速率、样品质量、氮气流速的最小值分别对应为K1、K2、K4,选择升温速率为5 ℃/min,样品质量为6 mg,吹扫气流速为50 mL/min。

3 结果

(1)通过分析表2 中各个条件下的热流差值,得出选择升温速率为15 ℃/min 比其他条件的差异性小。高升温速率会导致样品内部温度分布不均匀。(2)通过分析表4 中热流差值Δ1和Δ4,并且样品质量过少,会导致灵敏度低;样品质量过多,会使样品内部传热慢,温度梯度大,导致峰形扩大,分辨力下降[16]。选择合适的样品量能尽量的提高灵敏度。选择6 mg 可达到保证 DSC 信息清楚完美又可减少对仪器污染。(3)通过对正交试验结果进一步分析,表中A 列和B 列中K 值之间的差值,A列中K3与K2的差值最小,其次是K4与K3的差值;B 列中K2与K1的差值最小,其次是K3与K2的差值,所以选择升温速率为15 ℃/min 和样品质量为6 mg比选择其他条件的差异性小。

4 结论

(1)采用DSC 测试PE 熔融温度过程中,熔融温度随着升温速率和样品质量变大而向高温方向移动;吹扫气流速对测试结果的影响不大。(2)由正交试验发现,升温速率对测试结果影响最大,其次是样品质量,而吹扫气流速对它的影响不大。(3)综合上述分析,确定的最佳试验条件为:升温速率为15 ℃/min,样品质量为6 mg,吹扫气流速为50 mL/min。