大型较深水导管架封隔器结构设计和制作工艺

李怀亮 李新超 孙建帮 马美琴

(1.海洋石油工程股份有限公司,天津 300451; 2.衡橡科技股份有限公司,河北 衡水 053000)

桩基固定式导管架建造时,导管架与钢桩间的连接多采用栓接、水泥浆段连接等多种形式。随着导管架向着多元化、综合化、深水化的发展,水泥浆段连接方式优势愈加明显,封隔器的密封水泥浆的能力,已逐渐成为影响深水导管架安装成败的核心因素。目前,国内导管架安装采用的封隔器主要为被动式封隔器和主动式封隔器两种,深水导管架均使用主动式封隔器。但国内尚无厂家对主动式封隔器进行设计、制作,国内使用的主动式封隔器全部依赖进口。本文针对主动式封隔器的外形结构、内部结构、制作工艺等进行了研究和探讨,希望能为国内该种产品的独立设计制作积累经验。

1 大型深水导管架封隔器

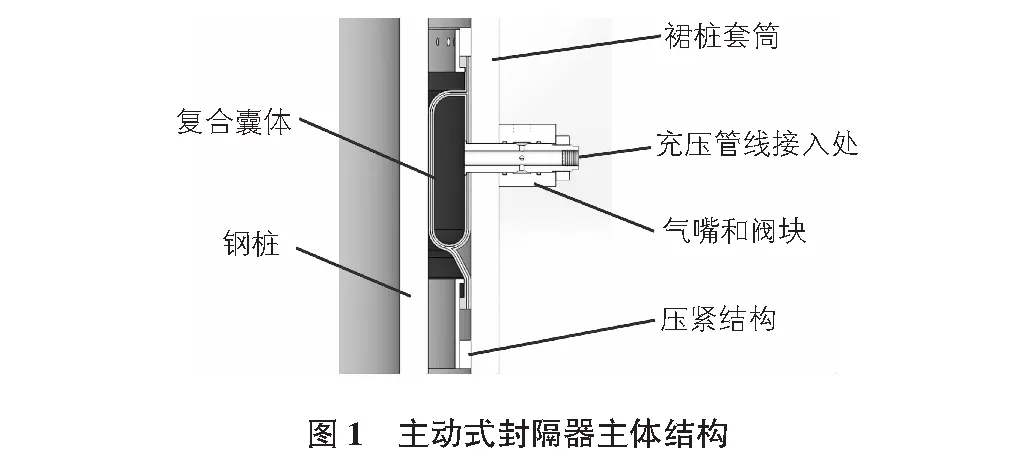

目前,国内外大型深水导管所使用的封隔器均为主动式封隔器。主动式封隔器的基础结构为一个被安装在裙桩套筒内部底部的可膨胀的复合囊体,通过向其内部充入气体或液体使其膨胀,复合囊体将挤满裙桩套筒和钢桩间的间隙,从而使得其上部的水泥浆不会流入海底。

1.1 常用主动式封隔器的结构

封隔器包括:复合囊体、气嘴和阀块、压紧结构、充压管线、单向阀、ROV备用结构、其他附属结构等。主体结构如图1所示。

1.2 封隔器的使用工况

在建造场地时,未鼓起的复合囊体被焊接在导管架裙桩套筒内壁底部的压紧结构固定,复合囊体下部安装有挡泥环。导管架安装时,封隔器处于海底,钢桩穿过其内部被打入海底;灌浆前,安装在导管架顶部的充压装置,将海水、氮气等通过管线冲入复合囊体内部使其鼓起,复合囊体与钢桩表面的摩擦力和压板对复合囊体的拉力二者共同作用,使得封隔器可以支撑住其上部的水泥浆重量。

封隔器的设计充入压力,根据封隔器所处的水深、上部水泥浆重量、复合囊体与钢桩表面摩擦系数等众多因素共同决定。一般的,封隔器的所处位置越深、上部水泥浆高度越大,复合囊体的设计充入压力越大。

目前国内设计施工的较深水导管架设计水深正逐渐趋近于300 m,灌注水泥浆的高度可达30 m。以海水密度1.05 g/cm3水、泥浆密度1.92 g/cm3对封隔器所受外部压力进行初步估算,海水压力和水泥浆重力对封隔器的压力可高达6 MPa~7 MPa。

1.3 封隔器各部件功能

封隔器主体结构和核心部件为复合囊体。气嘴、管线、充压装置等为鼓起的复合囊体提供内压;爆破片、单向阀等防止复合囊体内压力的降低;ROV备用管线等为管线破损的意外工况提供便利。因此,复合囊体的密封性能、可靠程度是封隔器功能实现的最关键因素。

2 复合囊体设计

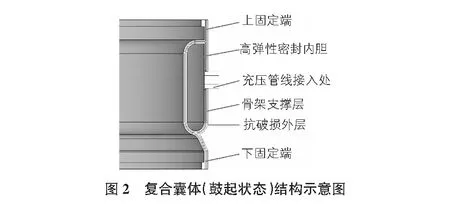

复合囊体的结构本质是一个可以通过充水、充气而膨胀的囊。值得一提的是,车辆内胎、橡胶气囊、气球等均是初级理论结构参考模型。经过强度计算和材料的优选,我们将复合囊体优化为如图2所示的由高弹性密封内胆、骨架支撑层、抗破损外层、固定端等四部分组成的高分子复合筒体。

2.1 高弹性密封内胆

高弹性的密封内胆是用于密封充入封隔器内部的气体、海水等介质的弹性体层。该层具有良好的拉伸性能、密封性能,当海水或气体冲入该层内部时,该层可以充压胀大。

理论上,仅高弹性密封内胆即可使封隔器实现功能,但海底工况复杂,内胆的内部压力或高达6 MPa,我们常见的密封较好的橡胶材料在6 MPa拉伸应力时,应变或将达到150%,产品整体被拉伸膨胀,抗破损能力很差。

2.2 骨架支撑层

骨架支撑层设计要考虑到封隔器的使用实际工况。灌浆前,封隔器应一直处于缩扁状态,且封隔器厚度不得大于导向板厚度,以保证下落的钢桩不会刺破“待命”状态的封隔器。打桩完成灌浆前,密封内胆充压鼓起,将骨架支撑层由扁型撑起成椭圆形。

设置骨架支撑层的目的是限制高弹性密封内胆充压状态下的扩张,提高复合囊体的刚度和挺性,是复合囊体充压后的主要受力层。支撑层所用到的骨架材质有很多,可以为金属板材、帘子布、高分子板材或其他满足强度要求的材料或结构。但值得注明的是,封隔器需进行多次生产厂内实验、建造场地密封检验,这就要求骨架层具有易复原的特性。

2.3 抗破损外层

抗破损外层设置的目的是为复合囊体提供保护。保证在生产、存放、运输、实验、落桩、灌浆过程中,骨架支撑层不会被腐蚀、划伤、刺破、烫伤、污染等。同时,抗破损外层是封隔器与钢管桩的接触面,它还承担着密封该接触面的作用,因此抗破损外层首选的是橡胶材质。

2.4 固定端

压紧装置是将复合囊体上的滑移固定端压紧、固定、限位在裙桩套筒内壁的装置。固定端是复合囊体与压紧装置间的传力机构,其自身的结构强度及与复合囊体的连接强度是固定端设计关键。同样的,固定端也应具备柔性、易恢复的特性,以便于在陆地试验后封隔器的复原。

3 复合囊体的制作工艺

组成复合囊体的高弹性密封内胆、骨架支撑层、抗破损外层、固定端等四部分的功能各不相同,其材质、尺寸、形状、制作工艺也各有不同。材质是影响复合囊体制作工艺的关键因素。

3.1 复合囊体的弹性体选材

天然橡胶具有优良的综合性能,在常温状态就有很好的弹性和抗撕裂性能,其恢复能力优异。通过防老化体系的加入,天然橡胶的使用寿命可达数十年,耐海水腐蚀性能也能满足封隔器在海水中短期浸泡的需求。我们将天然橡胶作为抗破损外层的首选材料。

值得一提的是,天然橡胶上的不饱和双键使它能与钢板、铝板、人造丝、尼龙、钢丝等都有良好粘结效果。若需要将骨架支撑层与抗破损外层连接固定在一起,天然橡胶是良好的“粘结剂”。

丁基橡胶气密性好,常被用作内胎、水胎、气球、化工衬里等部件。但弹性较差,粘着性差,若用于制作高弹性密封内胆,骨架支撑层对其的限位功能应做重点考虑。

聚氨酯的拉伸强度高、伸长率大,气密性优异,并且有着优异的可加工性能和粘结性能。聚氨酯的加入,人工涂刷、真空导入等工艺的使用,或可使复合囊体一次性成型变得相对简易。

3.2 复合囊体的骨架选材

骨架的选择是材料选型的重要部分,材料强度、可加工性、柔性、可恢复性等都将限制材料的选取。

首先是金属板材,经过计算和试制试验,金属的板材或是刚度太大无法加工、或强度太低。随即我们考虑到金属编织网类,将金属丝进行编织,是可以满足需求的。但对比进口同类产品,金属网类挺性较大,重量较高,不易安装和使用。高分子骨架,例如人造丝、尼龙、涤纶、芳纶、腈纶等可契合复合囊体的骨架。我们通过将尼龙等材质制作成帘布、编织成网套及各种编织布,生产出了强度高且柔性好易加工的骨架支撑层。

碳纤维作为强度和模量最高的工程材料,是优异的骨架制作材料。

3.3 一次成型工艺

一次成型即将复合囊体各层一次性制作完成,一次成型工艺的优势在于各层之间贴合紧密,产品尺寸控制精准,制作周期相对较短。一次成型过程中,若能将复合囊体各层全部良好的粘结为一个整体,实现在封隔器充压胀大过程中,各层统一发生变形,封隔器承压能力将达到最优。因为此种工艺,制作过程中实现了内胆和骨架的完美贴合,可以完全避免内胆在胀大不均匀工况时,内胆无法良好的撑起骨架的工况,又可保证各层间不会因尺寸偏差而形成不可接受的间隙。但是一次成型工艺在制作过程中对选材和工艺有极高的要求。内胆与骨架、骨架与外层、外层与固定端间的粘结将是很大的挑战,良好的基材、合适的粘合剂是必不可少的。而且因一次成型,内胆成型时的状态难以直观的看到,厚度均匀、致密度高、硫化完全的内胆是封隔器充压鼓起的基础条件。在一次成型的制作过程中,蒸汽硫化、模压硫化均是可行的;手工铺设、挤出成型、缠绕成型、真空导入成型等制作方案可根据骨架的形式进行合理的选取。

3.4 多次成型工艺

多次成型与一次成型是相对的,多次成型即是将各层进行分别的制作而后进行组装。多次成型无需考虑各层成型时的工艺冲突,可针对性的进行各层制作工艺的设计,保证各层达到最优的制作形态。

4 结语

封隔器作为导管架的关键部件之一,对海洋大型较深水导管架的安装有很重要的意义。单纯依赖进口产品,无法对封隔器的内部结构、材料选择、生产工艺等进行系统化的设计和研究,势必将会成为我国导管架向着深水化、大型化方向发展的阻碍因子。因此,本文首先对现有封隔器的内部结构进行了了解,在此基础上对结构设计和工艺研究进行分析和探讨,希望能够为今后我国大型深海导管架用封隔器的设计和制作提供参考。