模拟打伤/抛修缺口对TC17钛合金叶片振动疲劳性能的影响

(中国航发四川燃气涡轮研究院,成都 610500)

现代飞机在服役过程中,其动力装置航空发动机会吸入各种外来物,风扇/压气机叶片可能发生被外来物撞击而受到损伤的事件。外物打伤是航空发动机风扇和压气机叶片最为常见的损伤形式之一。打伤缺口通常出现在叶片的前缘或尾缘,即使其面积不大,也会破坏叶片的结构完整性,在一定程度上影响其工作可靠性和使用寿命[1–3]。低代次航空发动机中,叶片和轮盘通常采用榫头–榫槽连接,某个叶片损坏后可以直接更换。然而,先进航空发动机中大量采用钛合金整体叶盘结构,将叶片和轮盘设计为一体,叶片损伤后无法直接更换[4]。如果因为个别叶片的损坏就将整体叶盘报废,必将带来巨大的维护成本。因此,必须发展整体叶盘叶片的修复技术[5]。当叶片的损伤面积较大时需要进行“增材”修复,当叶片的损伤面积较小时可采用“抛修”修复[6–7]。打伤缺口和抛修缺口处产生的应力集中、微结构损伤等可能严重削弱叶片的高周疲劳抗力,降低叶片的使用寿命[8–10]。因此,为了保证整体叶盘和发动机的安全使用,必须对打伤叶片和抛修叶片的振动疲劳性能进行评估,以确定抛修效果,确保飞行安全。

本文通过设计模拟打伤叶片和抛修叶片的振动疲劳试验,对TC17钛合金模拟叶片打伤后和抛修后的振动疲劳性能进行评估,并对疲劳断口进行分析,以期为TC17钛合金整体叶盘外物打伤叶片的修复提供参考和依据。

1 试验及方法

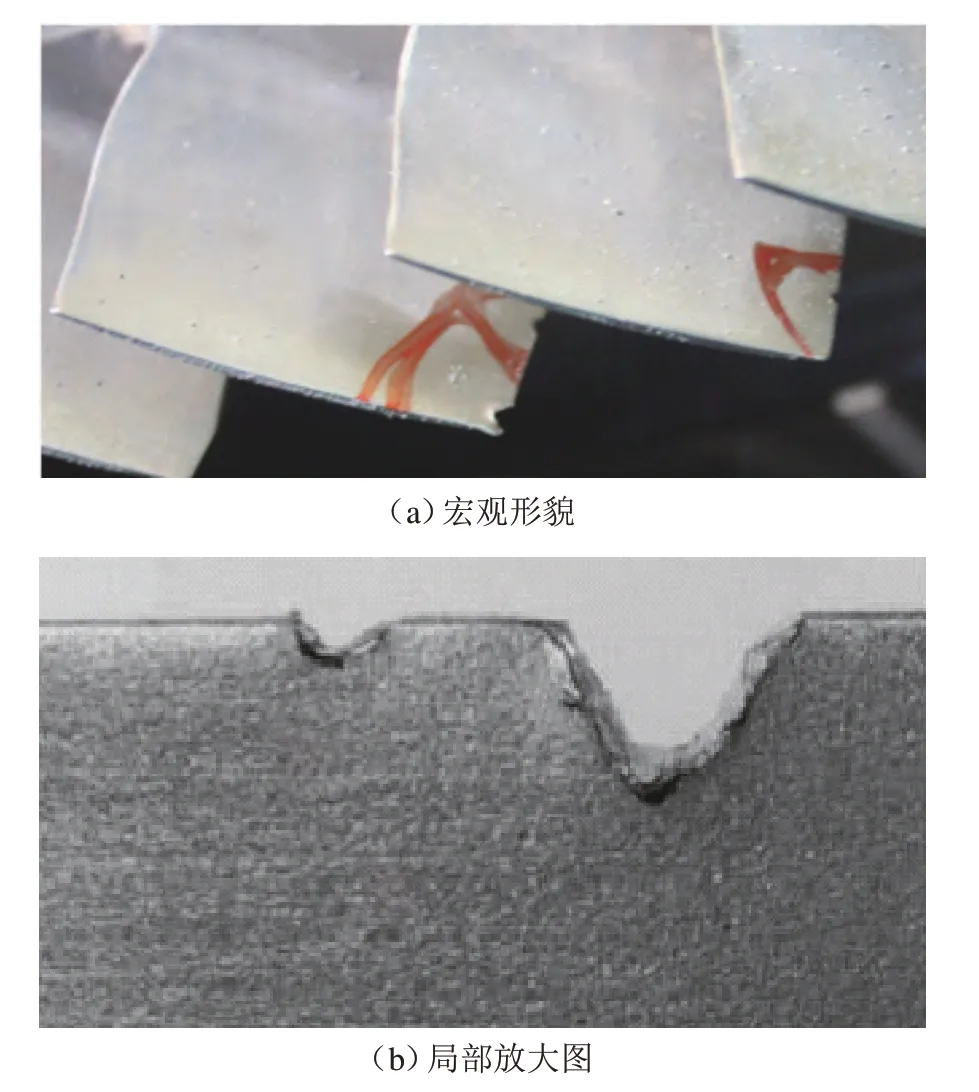

大量统计表明,风扇和压气机转子叶片的外物打伤主要发生在叶片前缘和尾缘。损伤形式主要表现为缺口、撕裂和凹坑等。打伤缺口通常为“V”形缺口,其典型形貌如图1所示[11–12]。打伤缺口处存在应力集中、残余应变场和材料微观组织损伤,对叶片的疲劳性能影响很大。叶片的打伤缺口尺寸较小时可采用抛光打磨的方式进行修复[11,13]。

图1 风扇/压气机转子叶片打伤缺口典型形貌Fig.1 Typical damaged notches of fan/compressor rotor blades

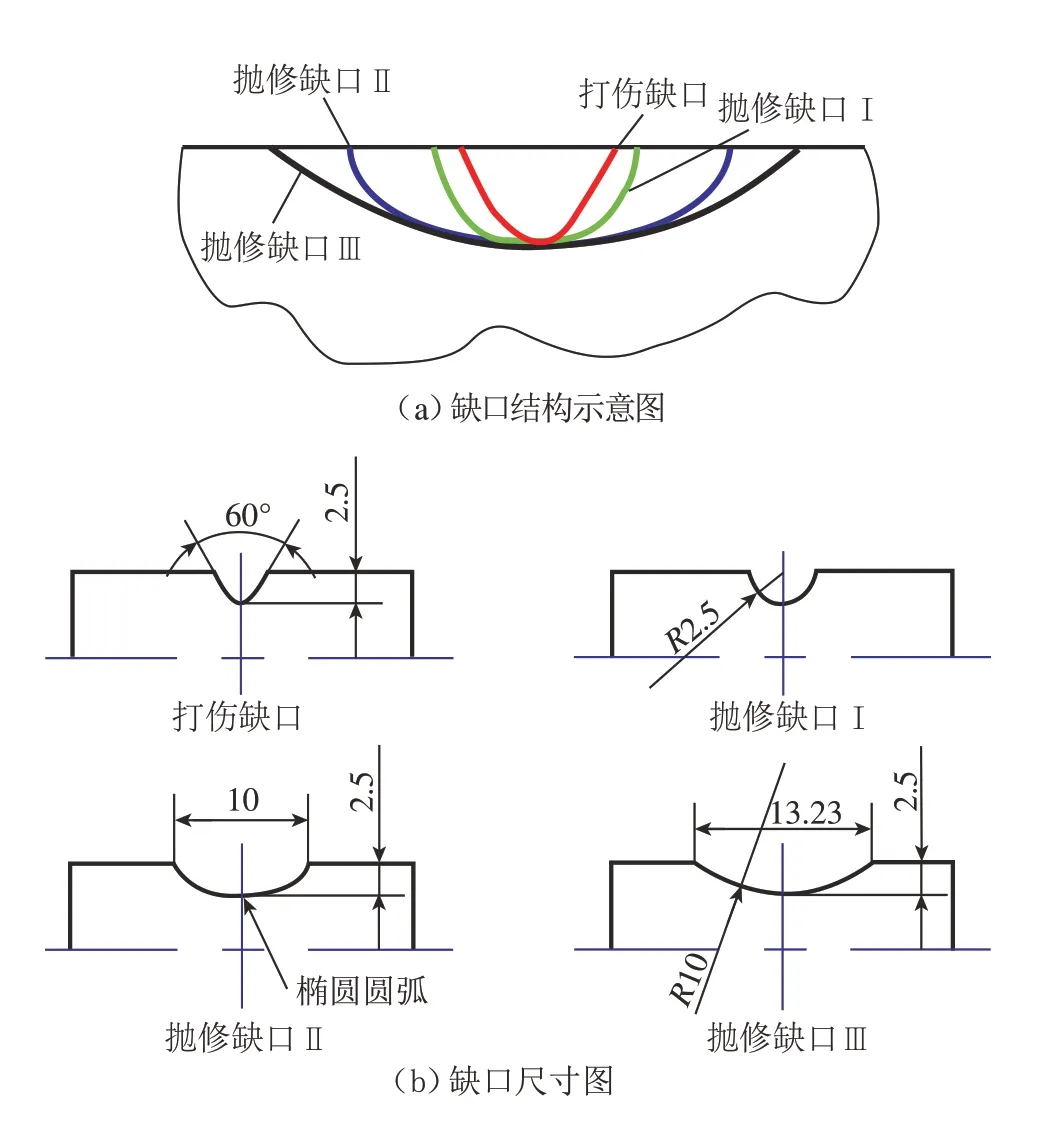

参照压气机转子叶片的结构形式,设计了模拟叶片。与真实转子叶片相比,模拟叶片对叶形结构进行了合理简化以便于加工和试验,且不影响试验结果评估。为了分析打伤缺口和抛修缺口对应力集中及疲劳寿命的影响,参照实际叶片常见的打伤形式和抛修方案,在模拟叶片的前缘设计了打伤缺口和抛修缺口,结构形式如图2所示。打伤缺口为“V”字形,深度为2.5mm,底部圆弧半径为1mm。抛修缺口有3种结构形式,缺口深度均为2.5mm,缺口尖锐程度依次降低,抛修缺口Ⅰ为半圆形,抛修缺口Ⅱ为半椭圆形,抛修缺口Ⅲ为圆弧形。

图2 打伤缺口和抛修缺口的结构Fig.2 Structure of damaged and repaired notches

表1 TC17钛合金的性能数据Table 1 Properties of TC17 titanium alloy

采用有限元软件ANSYS对模拟叶片进行振动模态分析,计算了无缺口模拟叶片、打伤缺口模拟叶片和3种抛修缺口模拟叶片的第1阶固有频率、第1阶振型及其振动应力分布情况。有限元计算时所用的材料性能列于表1[14]中,模拟计算时有限元单元类型选用20节点的SOLID186单元,在模拟叶片的榫头上施加完全约束,模拟叶片的其他部位自由无约束。加工了无缺口模拟叶片、打伤缺口模拟叶片和3种抛修缺口模拟叶片,并对这些叶片开展了振动疲劳试验。模拟叶片加工用料在β热模锻TC17钛合金整体叶盘锻件上切取,TC17钛合金的热处理制度为:800℃,4h,WC+630℃,8h,AC;热处理后的材料组织为细密的网篮组织。加工后的模拟叶片在电磁振动台上进行振动频率测试和疲劳寿命试验。试验时通过夹持榫头将模拟叶片刚性固定在振动台上,试验温度为室温。模拟叶片的振动频率采用锤击法测量,测量时所用力锤的末端连接到测试系统的多通道采集前端接口。使用带有力传感器的力锤前端对模拟叶片进行敲击,同时在模拟叶片的拾振点处拾取经敲击而产生的振动衰减信号。模拟叶片的振动衰减信号经由多通道采集前端输入到计算机中,计算机中的测试分析系统对信号分析处理后可以得到模拟叶片振动响应的频谱图,从频谱图中可以辨识出模拟叶片的第1阶固有频率。疲劳寿命试验时,首先在无缺口模拟叶片叶根附近的大应力区(根据有限元计算结果确定)粘贴应变片,然后在较低的振动加速度下对模拟叶片进行激振,同时采用激光位移传感器监测叶尖的振动位移,获得最大振动应力与叶尖位移量的对应关系。最后,加大激振加速度,使得叶尖位移量达到叶根最大振动应力为460MPa时对应的位移值,并在此叶尖位移值下对所有模拟叶片进行振动疲劳试验。当模拟叶片的振动频率下降超过1%时停止试验,对模拟叶片进行荧光检查,若发现裂纹则将振动循环次数作为模拟叶片的疲劳寿命。每种结构的模拟叶片选择4件进行振动频率和疲劳寿命试验。试验后,采用扫描电子显微镜(SEM)对疲劳裂纹进行断口分析。

2 结果与讨论

2.1 有限元模拟

为了分析打伤缺口和抛修缺口是否会影响叶片的固有振动频率,采用有限元计算获得了无缺口模拟叶片、打伤缺口模拟叶片和抛修缺口模拟叶片的第1阶振动频率,结果列于表2中。可以看出,无缺口模拟叶片、打伤缺口模拟叶片和抛修缺口模拟叶片的第1阶振动频率相差不多。可见,打伤缺口和抛修缺口对叶片的固有振动频率没有显著影响。与叶片振动频率的测试值对比发现,模拟计算值与试验测试值吻合较好,相对误差在7%以内。还发现每种模拟叶片振动频率的测试值均略大于模拟计算值,其原因与模拟叶片实际加工厚度均为正公差有关。由于模拟叶片的实际加工厚度略大于设计的名义厚度,导致其刚度增大、固有频率增加,因而其振动频率的测试值均大于模拟计算值。

表2 模拟叶片的第1阶振动频率和应力集中系数KtTable 2 First natural frequency and stress concentration factor Kt of simulated blades

有限元计算发现,缺口应力集中系数Kt随缺口形式的改变而发生明显变化,见表2。打伤缺口的应力集中系数最大,为2.87。经过抛修以后,应力集中系数明显降低,且随着抛修缺口尖锐程度的降低,Kt逐渐减小。

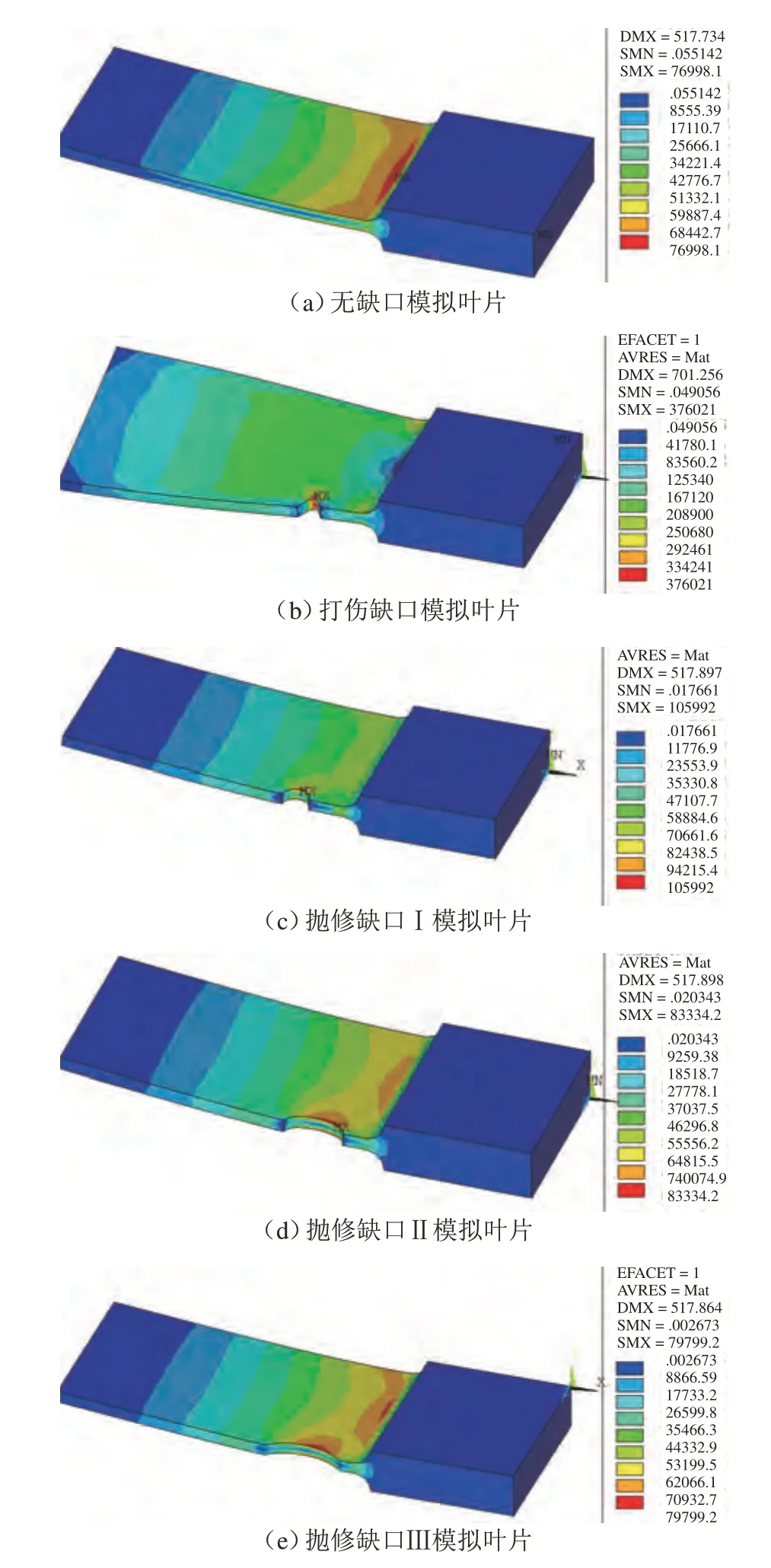

叶片的振动疲劳断裂与其各部位的应力分布密切相关。为了分析不同结构模拟叶片疲劳裂纹的萌生位置,对无缺口模拟叶片、打伤缺口模拟叶片和3种抛修缺口模拟叶片在第1阶振动模态下的相对振动应力分布进行了分析,如图3所示。可以看出,在第1阶振动模态下,无缺口模拟叶片的最大振动应力位于叶根处,如图3 (a)所示。打伤缺口模拟叶片由于缺口比较尖锐,应力集中程度高,在缺口底部的应力远超过了叶根处的应力,因而最大应力从叶根转移到缺口处,如图3(b)所示。缺口经过抛修以后,尖角钝化,应力集中系数大幅度降低,缺口处的应力显著降低,与叶根处的应力基本相当,最大应力出现在叶根与缺口交汇处,表明抛修可以大幅度降低缺口处的应力。

2.2 振动疲劳试验

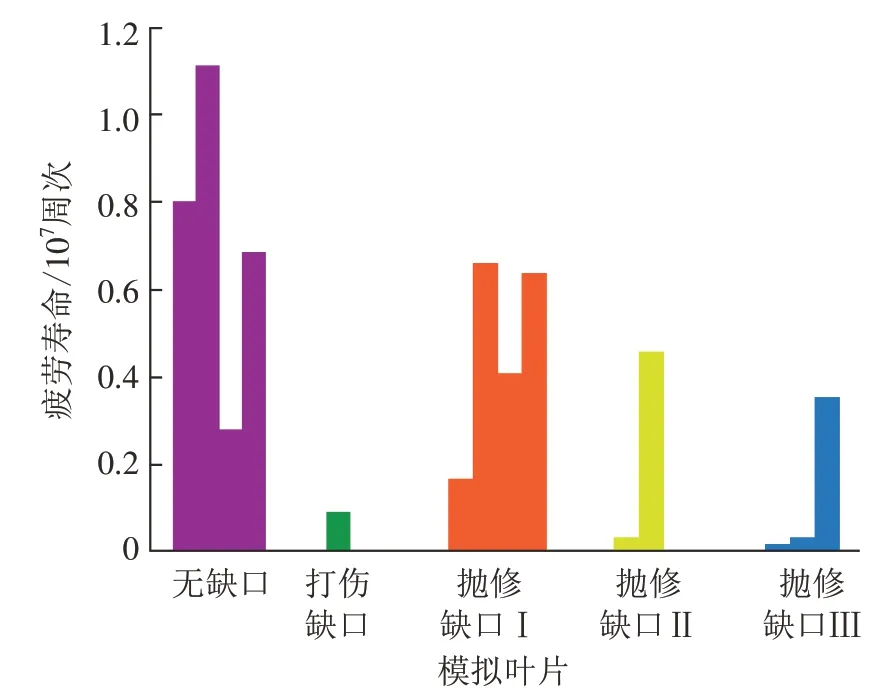

在电磁振动台进行振动疲劳试验,当叶根处振动应力为460MPa时,无缺口模拟叶片、打伤缺口模拟叶片和3种抛修缺口模拟叶片的振动疲劳寿命如图4所示。可以看出,无缺口模拟叶片的振动疲劳寿命最高,在(0.28~1.12)×107周次范围内,4个叶片的疲劳寿命分散性较小,疲劳裂纹均在叶根处萌生。打伤缺口模拟叶片的疲劳寿命最低,并且分散性大,4个模拟叶片中只有1个模拟叶片的疲劳寿命达到了8.9×105周次,另外3个未加载到预定的试验应力就出现了裂纹,疲劳裂纹均在缺口处萌生。3种抛修缺口的疲劳寿命介于无缺口模拟叶片和打伤缺口模拟叶片的疲劳寿命之间,其中抛修缺口Ⅰ模拟叶片的疲劳寿命比其他两种稍高并且分散性较小,4个叶片的寿命在(1.74~6.59)×106周次范围内。抛修缺口Ⅱ模拟叶片的疲劳寿命较低并且分散性较大,4个叶片中有2个未达到预定的试验应力就出现了裂纹,另外2个叶片的寿命分别为0.24×106周次和4.57×106周次。抛修缺口Ⅲ模拟叶片的疲劳寿命也比较低,4个叶片中有1个未达到预定的试验应力就出现了裂纹,另外3个叶片的寿命分别为0.18×106周次、0.35×106周次和3.53×106周次。

振动疲劳试验后通过荧光检查和体视显微镜观察对模拟叶片中疲劳裂纹的萌生位置进行了分析。无缺口模拟叶片的疲劳裂纹起始于模拟叶片叶宽中部的叶根附近,3种抛修缺口模拟叶片的疲劳裂纹产生于叶宽中部与缺口之间的区域,裂纹出现的位置与有限元计算的最大应力位置相一致。打伤缺口模拟叶片的疲劳裂纹产生于缺口底部,也与有限元计算的最大应力位置相同。

图3 模拟叶片在第1阶振动模态下的相对振动应力分布Fig.3 Relative vibration stress distribution of simulated blades on the first mode

结合有限元计算结果,无缺口模拟叶片叶根附近区域的应力在所有模拟叶片中最小(叶根应力未与缺口根部应力叠加),因而疲劳寿命最长且分散性较小,疲劳裂纹均出现在应力最大的叶根处,即图3(a)应力云图中的红色区域。模拟叶片出现缺口后,由于应力集中效应导致缺口处应力大幅增加。缺口附近的应力很大,当每个模拟叶片的结构尺寸、表面状态甚至试验条件略有差异时均会导致疲劳寿命的显著变化。因而,打伤缺口模拟叶片的疲劳寿命最短,分散性最大,疲劳裂纹出现在应力集中最严重的缺口处,即图3(b)应力云图中的红色区域。打伤缺口经过抛修以后,缺口处的应力有所降低,最大应力出现在叶根与缺口交汇处,因而疲劳寿命比打伤缺口模拟叶片有明显提高,但是比无缺口模拟叶片有所降低。3种抛修缺口中,抛修缺口Ⅰ模拟叶片的疲劳寿命最长,分散性最小;抛修缺口Ⅱ模拟叶片和抛修缺口Ⅲ模拟叶片的疲劳寿命相差不大,且都有一定的分散性。对比3种抛修模拟叶片的缺口应力集中系数发现,振动疲劳的寿命与缺口应力集中系数没有严格的对应关系,最尖锐抛修缺口叶片(缺口Ⅰ,Kt=1.91)的振动疲劳性能最好。其原因是缺口经过抛修以后,振动应力分散在叶根与缺口之间的区域内,未完全集中在缺口根部,因而其疲劳寿命与缺口处的应力集中系数关联性减少,更大程度地受到叶片结构和加工质量的影响[14–16]。断口分析表明,抛修缺口叶片的疲劳裂纹均产生于叶根与缺口之间的区域,并未产生在缺口底部,也有力地证实了上述解释。

2.3 断口分析

图4 模拟叶片的振动疲劳寿命Fig.4 Vibration fatigue life of simulated blades

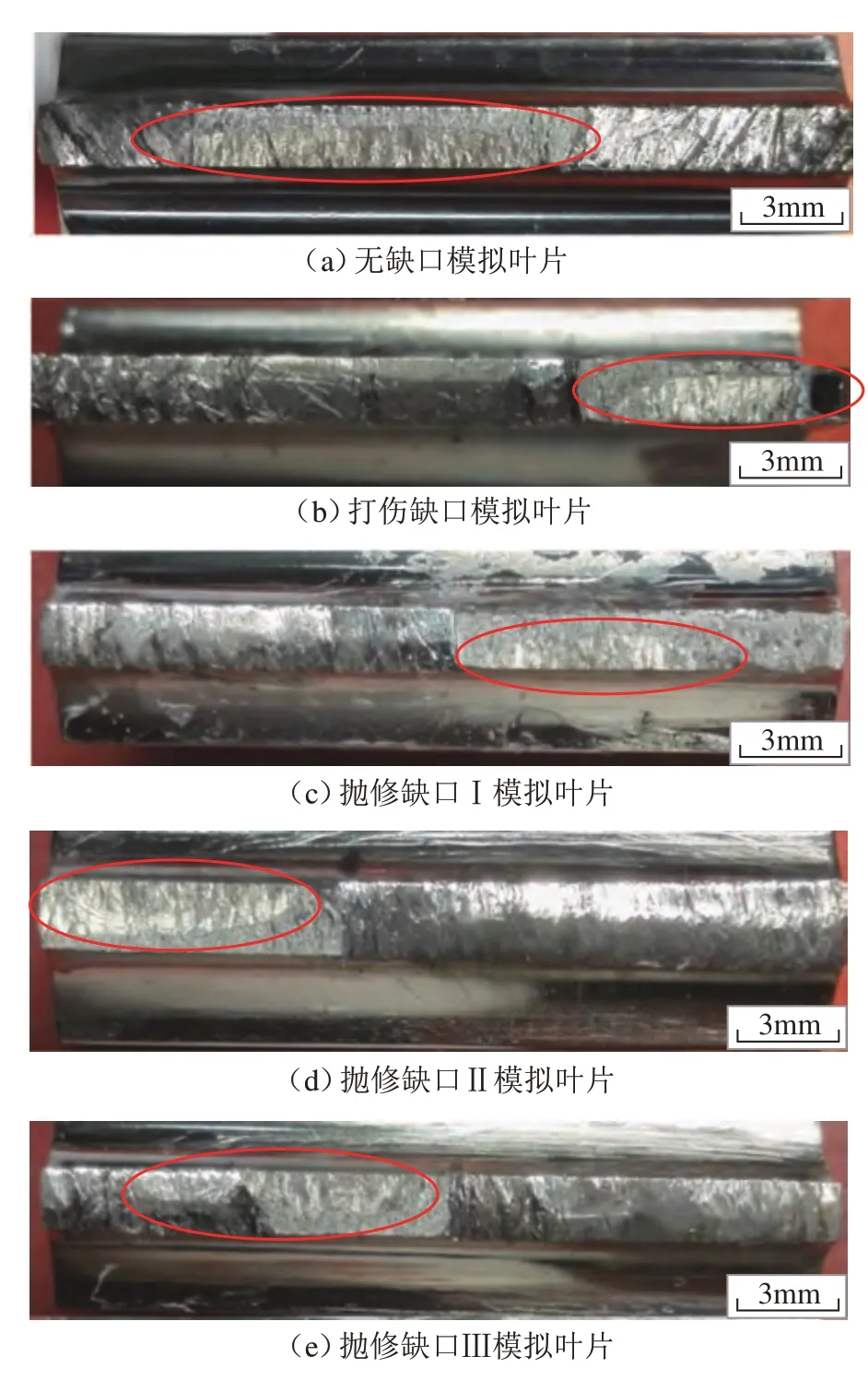

振动疲劳试验后的模拟叶片沿裂纹打开,采用放大镜和扫描电子显微镜进行断口分析。图5给出了模拟叶片疲劳裂口的宏观形貌,可以看出,振动疲劳断口比较平坦,无缺口模拟叶片和抛修缺口模拟叶片的疲劳断口宏观表现为半椭圆形貌,打伤缺口模拟叶片的疲劳断口宏观表现为类似扇形的形貌。模拟叶片疲劳裂纹的长度在4~14mm区间,裂纹深度在1.2~1.9mm区间。无缺口模拟叶片的裂纹长度较大,深度较小;打伤缺口模拟叶片和抛修模拟叶片的裂纹长度相对较小,而深度较大。

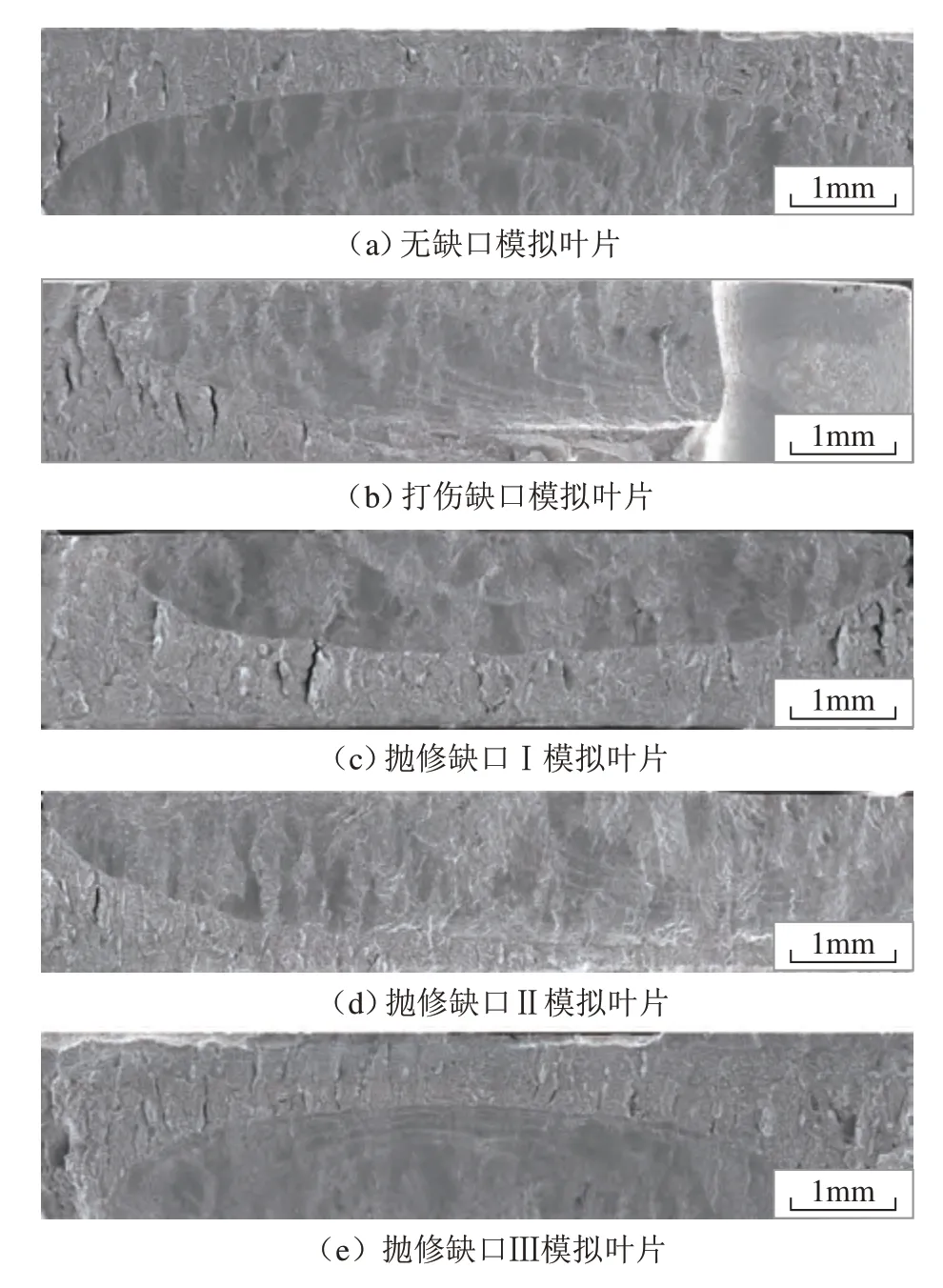

图6是模拟叶片疲劳裂纹断口在扫描电子显微镜中的低倍放大形貌。可以看出,疲劳断口比较平坦,具有非常典型的疲劳弧线(即贝纹线)特征。无缺口模拟叶片和抛修缺口模拟叶片的疲劳裂纹产生于叶片根部附近或者叶片根部与缺口之间的区域,打伤缺口模拟叶片的裂纹产生于缺口底部,如图6(b)所示。

图7是无缺口模拟叶片疲劳裂纹在扫描电镜下的断口形貌特征。分析发现,疲劳裂纹主要起源于模拟叶片的表面,如图7(a)所示,且大部分模拟叶片的疲劳源处都有微小凹坑、划痕等表面损伤。表面损伤的尺寸在0.03~0.1mm区间,疲劳裂纹在这些表面损伤处萌生后,向基体内部扩展,如图7(b)所示。微小的表面损伤破坏了模拟叶片的表面完整性,导致疲劳裂纹从此处萌生,说明TC17钛合金的疲劳性能对表面的微小损伤非常敏感。疲劳扩展区中具有明显的疲劳弧线,为典型的网篮组织疲劳断口,可以观察到沿α/β片状网篮组织界面开裂的特征,如图7(c)中箭头所示。瞬断区(人为打开疲劳裂纹时形成)与疲劳扩展区的形貌特征差别显著,存在着明显的界面,如图7(d)所示。瞬断区由大量的韧窝构成,表现为典型的韧性断裂特征。

图5 模拟叶片疲劳断口的宏观特征Fig.5 Microscopic features of simulated blades’ fatigue fracture

图6 模拟叶片疲劳断口在扫描电镜中的低倍放大形貌Fig.6 Low magnification morphology of simulated blades’ fatigue fracture in SEM

图7 模拟叶片疲劳断口的微观特征Fig.7 Microscopic features of simulated blades’ fatigue fracture

3 结论

(1)打伤缺口和抛修缺口对模拟叶片的第1阶振动频率没有显著影响。

(2)与无缺口模拟叶片相比,打伤缺口模拟叶片振动疲劳寿命明显降低且寿命分散性增大,抛修缺口模拟叶片的振动疲劳寿命介于两者之间。

(3)对打伤缺口模拟叶片进行抛修可以显著提高叶片的振动疲劳寿命。抛修缺口形状对叶片振动疲劳寿命有显著影响,抛修缺口Ⅰ结构的疲劳寿命最长。抛修缺口叶片的疲劳裂纹均产生于叶根与缺口之间的区域,其疲劳寿命与缺口处的应力集中系数关联性较少,而主要受叶片结构和加工质量影响。

(4)模拟叶片的疲劳断口比较平坦,疲劳源区多位于大应力区表面的微小损伤处,疲劳扩展区具有典型的疲劳弧线和沿α/β片状组织界面开裂的特征。