微小刀具同轴全息对刀方法研究*

(长春理工大学跨尺度微纳制造教育部重点实验室,长春 130022)

在微细铣削加工过程中,微细铣刀的直径及刀长直接影响所要加工工件的结构尺寸,因此为保证所加工工件结构的尺寸精度,需要得到所使用的刀具直径及刀长的准确值,以便在编制加工程序时对刀路轨迹进行调整。

高精度对刀一直是精密微加工领域的重要研究问题,尤其随着微小刀具制备尺寸的日益减小,其对刀的尺度范围和精度要求也面临新的挑战。相关对刀方法主要可以归纳为接触式和非接触式两种。

在接触式对刀方法的研究上,叶坤煌[1]研制了一款带表式简易对刀仪,该仪器利用测量砧板来承载刀具的微小作用力,然后通过传动杆将该力产生的微小位移传递到百分表的测量杠杆。通过记录每把刀具的Z坐标值,并将其与标准刀具Z值的差作为其长度补偿值;韦江波[2–3]研制了一种机械刻度式对刀仪,通过刀具与测量柱接触后产生的力,促使内刻度线与外刻度盘的0刻度线位置重合,从而获取对刀的高度;韩加好等[4]设计了一款简易光电式对刀仪,该对刀仪在利用高精度传感器从对刀凸台等机械传动部分获取刀具的刀位信息,并将该信号传输至数控系统中,最后处理此信号获得刀具的Z坐标值。近些年,接触式对刀仪的发展已趋于产品化。国内外知名对刀仪品牌有英国雷尼绍TS27R对刀仪和德国波龙Z–NANO对刀仪等。各种接触式对刀仪操作简单,但对于直径0.5mm以下的微小刀具,对刀精度较低且容易损坏刀具。

在非接触式对刀方法的研究上,国外几家公司有着先进的经验。德国波龙科技有限公司研制的Blum对刀仪利用刀具进入并缓慢离开激光光束范围后,对激光发射器端与接收端的信号进行处理,从而完成刀具参数的测量,其重复测量精度可达1μm,但是刀具的直径测量范围还是存在限制。长春理工大学的Shi等[5]提出了一种金刚石刻刀的激光衍射对刀方法,所搭建的对刀样机的检测精度可达0.562μm,然而,这种衍射式对刀方法目前还未实现产品化。意大利M.CONTI(康迪)公司研制的Leader系列对刀仪能实现待测部位的自动聚焦,以及刀具图像的自动捕捉、存储,确定刀尖在测量坐标系中的位置,最大测量直径320/520mm,重复测量精度达1μm,但是高精度的预调仪依赖进口,价格昂贵,且偏向于较大直径刀具的测量。

同轴全息因相干性要求低、记录光路简单等优势,被广泛用于物体形貌、粒子场、生物医学等各个领域的检测[6–8]。基于对数字全息成像技术的研究,本文将全息成像技术应用于微径铣刀的在线对刀检测,提出一种基于同轴全息的微径铣刀对刀方法,探索用于微加工系统的高精度在位对刀检测。

数字同轴全息对刀原理

1 测量坐标系确定

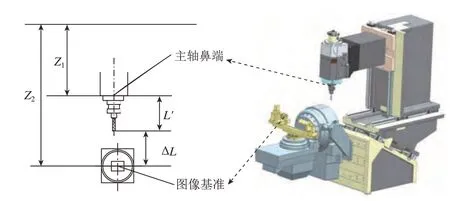

图1 同轴全息刀具长度测量示意图Fig.1 Schematic diagram of tool length measurement using coaxial holographic

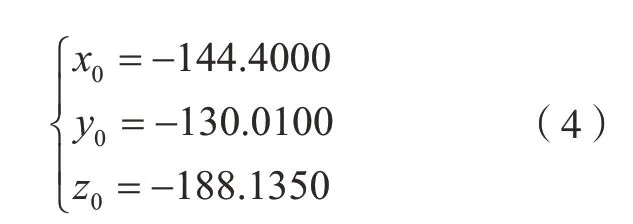

数控机床按照数控加工程序自动执行加工任务,故在运行程序之前,必须要进行对刀操作,其关键是使对刀点与刀位点重合。其中对刀点一般设置在工件或机床上面,其位置可以通过高精度探针等辅助仪器来确定,而刀位点的X向和Y向位置与对刀点坐标相同。本文所提出的对刀技术实际是通过全息成像的方式,间接测得刀位点在机床坐标系中的Z向位置。

图1是同轴全息刀具长度测量示意图。机床主轴与刀柄接触端面在机床坐标系的位置已知,在图像传感器CMOS中指定一基准位置,该基准在机床坐标系中的位置为Z2,机床主轴与刀柄接触端面在机床坐标系中的位置为Z1,设刀长为L',刀尖距图像基准距离为ΔL,则刀具的Z向位置为Z1+L',其中刀具的装夹长度L'为:

ΔL可通过采集CMOS记录的干涉图样,并利用数字全息再现算法获取刀具的全息再现像,然后抑制再现结果中的干扰像,接着提取再现像中刀具的轮廓,计算刀尖距图像基准的距离来获得。

2 数字全息图的重建与自动聚焦

通过图像采集软件获取物体的干涉图样后,要经过全息再现算法,才能得到物体的全息再现像。针对数字全息图像的再现,本文采用菲涅尔再现算法。在满足采样条件的前提下,用计算机模拟平行光照射全息图,发生光学衍射过程,从而得到物体的全息再现像。

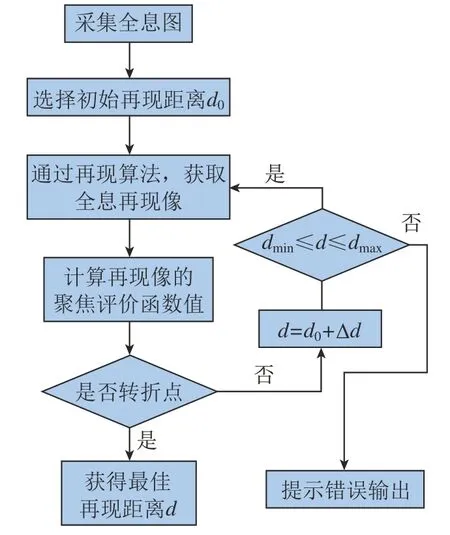

全息再现过程中,只有当再现距离精确等于记录距离时才能获得清晰度最佳的再现像[9]。图2是上述自动聚焦过程的流程图:选择初始再现距离、距离间隔以及再现距离的范围,利用再现算法求出每个距离值所对应再现像的复振幅分布,以及对应的聚焦评价函数值。其中聚焦评价函数选择小波变换清晰度评价函数,其中小波基为db3,采用Daubechies小波函数,小波函数的消失矩阶数为3,分解层数为n层,通过对每个再现像进行小波分解,可得到小波分解下第n层的低频系数,水平高频系数WLHn(x,y),竖直高频系数WHLn(x,y),对角线高频系数WHHn(x,y)。计算聚焦窗口的高频系数之和,选择高频系数之和最大的图像为清晰度最佳的图像。小波变换清晰度评价函数定义为[10]:

实际搜索过程中为了克服搜索速度慢、收敛精度低、易受局部峰值和噪声影响的问题,引入了一种分段递进搜索方法,该搜索策略将搜索过程分为两个步骤:大步距粗调和小步距精调,分段搜索最优解。

3 微铣刀同轴全息图像增强

图2 自动聚焦流程图Fig.2 Flow diagram of automatic focusing

针对微径铣刀激光同轴全息再现像中的直透光及共轭像问题,提出一种基于改进的自蛇模型的干扰像抑制方法。基于微径铣刀的全息对刀这一特定应用,提出将再现像中的干扰像视为图像背景噪声,利用自蛇模型对其进行扩散滤波处理。

自蛇模型在扩散过程中可以有效滤除噪声,还能增强图像边缘,但存在明显“阶梯”效应。通过设置边缘停止函数中的图像梯度项只跟初始图像I0有关,即每次扩散中停止函数只根据初始图像的梯度来选择扩散力度,新的边缘停止函数为:

其中,gnew为改进后的边缘停止函数,为图像梯度;为跟初始图像I0有关的图像梯度;I表示图像;K为常数。

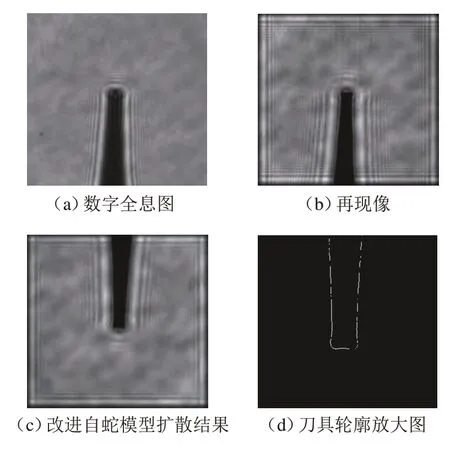

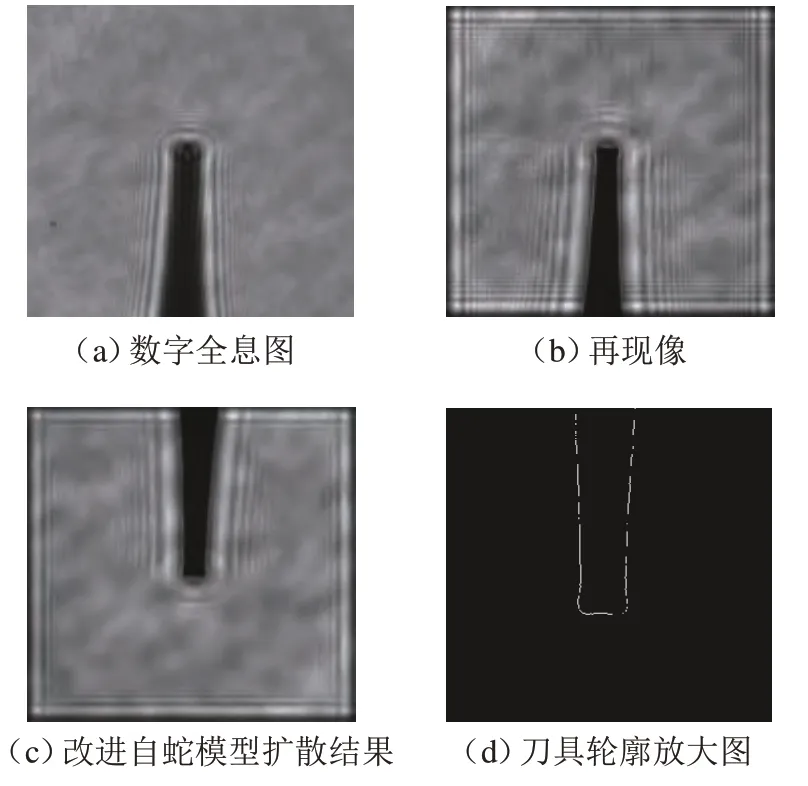

为了验证这一改进的合理性,通过图3所示数字全息试验装置,采集到刀具的数字全息图,再经过菲涅尔再现算法,得到图4(a)所示铣刀的全息再现像。可以发现,再现像中物体轮廓周围存在较强的干扰像,利用改进前后的自蛇模型对再现像进行滤波处理,结果如图4 (b)、(c)所示,前者随扩散时间增大,大梯度背景噪声被增强,出现“伪轮廓”,且刀具边缘锯齿化,而后者随扩散时间增大,图像边缘能够平滑过渡,同时很好地去除了背景噪声,有助于进一步提取刀具的轮廓信息。

本文中的相关算法推导验证工作由本课题组程亚亚完成,具体细节详见参考文献[11]。

对刀系统设计与试验验证

1 全息成像系统构成

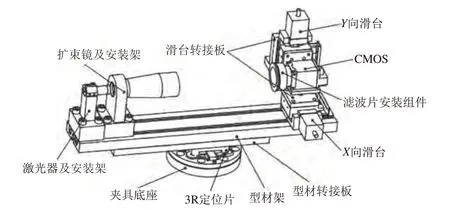

数字全息对刀样机结构如图5所示,整机尺寸为365mm×160mm×170mm。全息成像系统主要由激光器、激光扩束镜、微型工业相机、滤波片组成。成像系统组成器件通过3R定位片安装在机床夹具底座上,型材架用于支撑上方所有成像器件,型材架通过型材转接板固定在3R定位片上。激光器安装架、扩束镜安装架及相机安装组件的设计和安装过程,必须保证激光器中心、扩束镜中心和CMOS感光面中心三者共轴线。激光器安装架、扩束镜安装架通过螺钉固定在型材架上,相机固定在精密滑台上,滑台的X向和Y向可以自由移动,调节相机感光面的位置。

2 试验验证

图3 数字全息试验装置Fig.3 Experimental apparatus for digital holography

图4 改进前后的自蛇模型处理结果Fig.4 Diffusion results of self–snake and improved self–snake model

图5 数字全息对刀样机结构Fig.5 Structure digital holographic cutter prototype

相机固定在对刀样机上后,在X、Y、Z3个方向存在转动自由度,为了避免安装不平带来的测量误差,必须对成像面的倾斜度进行校正。由于物体始终投影在图像感光面,故绕Z向转动带来的倾斜对测量无影响,可忽略。针对绕Y轴转动引起的倾斜,可通过千分表在相机上表面做直线移动,然后微调机床的B轴来进行补偿。由X向转动引起的倾角,通过采集标准块的数字全息图,测得标准块直边的倾斜角度为2.0446°,再根据倾斜角度绕图像中心旋转,从而获得校正后的图像。

(1)图像基准位置测量。

由于图像基准的精度直接影响后续刀具刀长的测量精度,且在同轴全息成像时,对于尺寸越小的物体,干涉现象越明显,包含的物体轮廓信息越多,测量精度越高,故选用直径为0.3mm的铣刀作为标定基准件,对图像的基准位置进行测量标定。

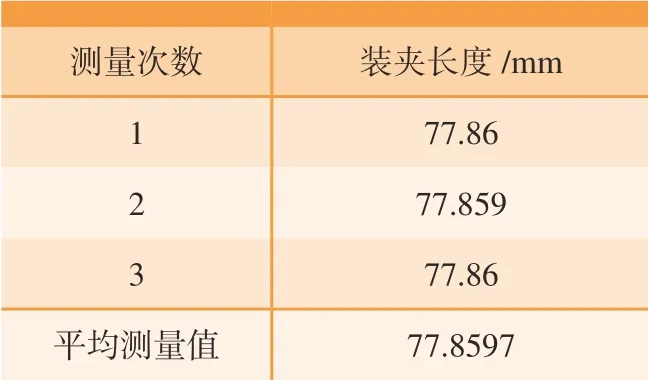

德国Zoller genius 3系列是一款高精度的刀具预调仪,其重复测量精度为2μm。利用该仪器对直径0.3mm的铣刀进行检测(图6),刀具装夹长度的测量结果见表1。

图6 Zoller对刀检测过程(0.3mm铣刀)Fig.6 Process of measuring tool by Zoller(0.3mm milling tool)

表1 0.3mm铣刀Zoller测量结果Table 1 Measurement results of 0.3mm milling tool by Zoller

表1 0.3mm铣刀Zoller测量结果Table 1 Measurement results of 0.3mm milling tool by Zoller

测量次数装夹长度/mm 1 77.86 2 77.859 3 77.86平均测量值77.8597

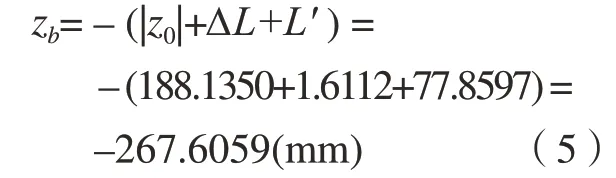

由Zoller测量结果知该刀的平均装夹长度L'为77.8597mm,故图像基准(图像中心)在机床坐标系的位置为

(2)对刀实施方式及测量结果。

图7 全息对刀过程Fig.7 Process of measuring tool using holographic

图8 0.3mm铣刀全息对刀步骤Fig.8 Procedure of measuring end mill tool with diameter 0.3mm

故该刀的装夹长度为

由提取到的轮廓计算得刀具直径为145像素,其对应的物理直径为

3 对刀精度分析

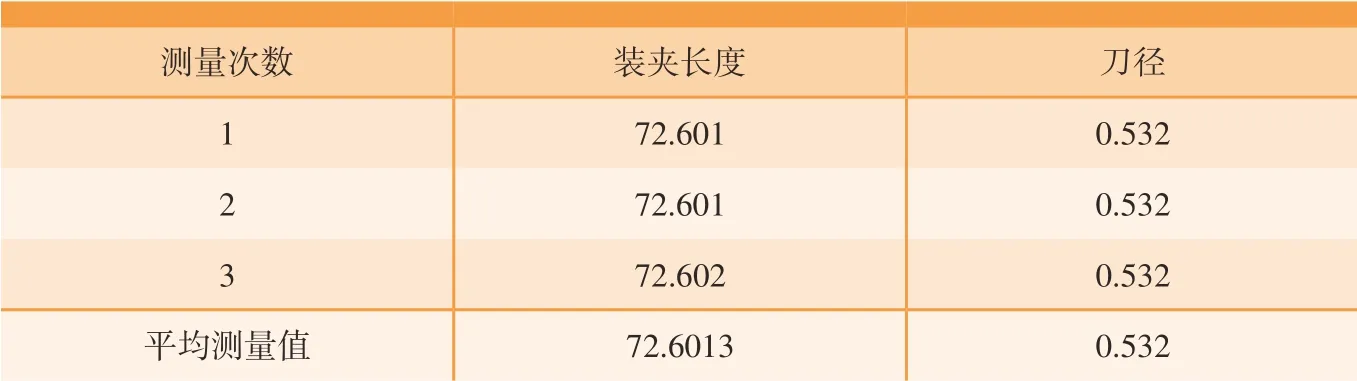

如图10所示,为了对比全息成像的精度,用德国Zoller genius 3系列刀具预调仪对直径0.5mm的铣刀进行对刀检测,刀具装夹长度和直径的测量结果见表2。

如图11所示,利用接触式对刀仪进行直径0.5mm铣刀的对刀检测,由前面刀具预调仪的测量结果知0.5mm铣刀的装夹长度为72.6253mm。由于这两把刀具的直径过小,使用接触式对刀仪测直径时容易损坏刀具,故不宜进行测量刀径。

表3对比了采用不同方法所测结果。对于刀具装夹长度来说,与Zoller刀具预调仪的测量结果相较,全息对刀样机的测量误差为5.1μm,相对误差为0.007%,而接触式对刀仪的测量误差为24μm,相对误差为0.033%。

图9 0.5mm铣刀全息对刀步骤Fig.9 Procedure of measuringend mill tool with diameter 0.5mm

图10 Zoller对刀检测过程(0.5mm铣刀)Fig.10 Process of measuring tool by Zoller (0.5mm milling tool)

表2 0.5mm铣刀Zoller测量结果Table 2 Measurement results of 0.5mm milling tool by Zoller mm

表2 0.5mm铣刀Zoller测量结果Table 2 Measurement results of 0.5mm milling tool by Zoller mm

测量次数装夹长度刀径1 72.6010.532 2 72.6010.532 3 72.6020.532平均测量值72.60130.532

图11 0.5mm铣刀接触式对刀仪测量试验Fig.11 Experiment of measuring end mill tool with diameter 0.5mm,using contact tool setting instrument

表3 0.5mm铣刀测量结果比较Table 3 Comparison of measurement results of 0.5mm milling cutter mm

表3 0.5mm铣刀测量结果比较Table 3 Comparison of measurement results of 0.5mm milling cutter mm

参数接触式对刀仪Zoller刀具预调仪全息对刀样机刀具装夹长度72.625372.601372.6064刀具直径无法检测0.53200.5003

对于铣刀直径,全息对刀样机的测量误差为31.7μm,而由于刀具直径过小,接触式对刀仪无法进行检测。由上述测量结果知全息对刀样机能较接触式对刀仪获得更好的对刀检测精度,而且更适合微径铣刀的对刀检测。全息对刀样机的基准位置的标定精度对最终检测精度影响很大,故可以通过更高精度的标定方法来提高全息对刀样机的检测精度。

上述试验中,对于全息对刀样机的大轮廓位置对于这种情况,可以通过对刀具进行多角度旋转至最大轮廓位置,再进行全息成像,以提高直径测量精度。

结论

本文结合微径铣刀的数字全息对刀方法,讨论了该对刀方法的原理和关键技术,并在现有五轴高精度机床上完成了数字全息对刀样机的精度标定,实际对直径0.5mm的铣刀进行了对刀检测。试验结果表明,在相同检测条件下,与高精度机外预调仪的测量结果相比,接触式对刀仪的测量误差为24μm,相对误差为0.033%,且无法对微径铣刀的直径进行准确测量,而全息对刀样机的测量误差可达到5.1μm,相对误差为0.007%,更适合用于微径铣刀的对刀检测。

同时,本文所提出的检测方法主要针对接触式对刀仪测量精度不高,且图像及光学式机外对刀仪体积过大,对工作环境的光照要求较高,不便进行机床内集成,实现刀具的在位检测。且由于成本原因,目前接触式对刀仪还处于主导地位,被广泛应用。通过试验验证本文提出的检测方法测量精度优于接触式对刀仪,且体积小对工作环境光照要求低,便于进行机床内部集成,因此本文所提出的检测方法具有很强的实用性,其检测精度可通过更换更高精度的图像传感器以及优化对刀装置的结构进行提高。