微粒子喷丸技术研究进展*

李蕊芝,周香林,孙澄川,谢 晨,温 薇

(1.北京科技大学新金属材料国家重点实验室,北京 100083;2.北京科技大学机械工程学院,北京 100083)

航空发动机、燃气轮机等重要传动系统叶片在工况条件下常由于发生疲劳损坏而导致严重故障,故需要对叶片表面进行强化处理,使其表面由拉应力状态变为压应力状态,以提高其疲劳寿命[1]。喷丸强化由于喷丸工艺简单、提高材料表面完整性效果显著、成本低等特点,成为广泛应用的一种表面强化技术。传统喷丸工艺通过直径为0.4~1.2mm的弹丸高速撞击工件表面来引入一定厚度的残余压应力层,从而抑制疲劳裂纹的萌生及扩展,进而提高材料表面的疲劳强度[2–5]。由于弹丸直径较大,因此传统喷丸工艺在强化材料表面的同时不可避免地增加材料的表面粗糙度。而大的表面粗糙度会造成更多的应力集中点,这将使喷丸带来的强化作用大打折扣。尤其是对材料表面性能要求极高的航空航天及能源动力用材,需要在提高材料表面性能的同时降低其表面粗糙度。微粒子喷丸(Fine particle peening,FPP)是在传统喷丸基础上发展起来的一种新表面强化方式,最早由日本学者Kagaya Chuji于2000年提出[6],该技术通过使用比传统喷丸直径更小的丸粒冲击材料表面,使材料表面发生塑性变形,从而产生残余应力层和加工硬化层来提高材料表面强度,同时也能有效降低材料表面粗糙度。该技术自提出至今有大量国内外学者对微粒子喷丸的强化机理和应用进行了研究。本文聚焦微粒子喷丸技术,对其原理、研究现状和机制进行了综述。

1 微粒子喷丸技术简介

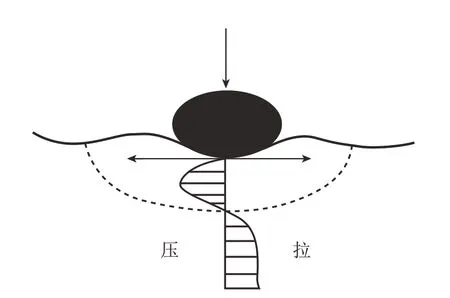

微粒子喷丸技术与传统喷丸过程相似,用更小直径(20~200μm)的弹丸经过压缩气体加速后高速冲击材料表面,使材料表面发生一定程度的塑性变形和组织结构优化,并在材料表面和近表面产生残余压应力场[7–8],以达到强化材料表面性能的目的(图1)。由于各种材料表面状态不一,因此微粒子喷丸后的材料表面可能会发生上述的一种或几种变化。

微粒子喷丸所使用的弹丸介质一般为高速钢、硬质合金、玻璃或者陶瓷等硬度较高的材料[9]。Harada等[10]采用硬质合金、铸钢和玻璃3种微粒分别对结构钢进行微粒子喷丸试验,研究了不同微粒子喷丸介质对喷丸效果的影响,试验结果表明,采用硬质合金和玻璃丸进行微粒子喷丸后在材料表面产生的残余应力值及表面硬度值均大于铸钢喷丸后的残余应力值和硬度值,但玻璃丸粒喷丸后产生的表面粗糙度最小。张继旺等[11]采用直径100μm的钢微粒和陶瓷微粒两种微粒子分别对中碳钢表面进行喷丸处理,发现陶瓷微粒子喷丸后试样表面粗糙度(4.879μm)小于钢微粒子喷丸后的表面粗糙度(5.502μm)。另外有研究指出,相比较于高速钢微粒,陶瓷微粒子喷丸除提高材料表面强度外,还可形成具有润滑效果的表面,因此更适合滑动表面的处理[12]。因此,弹丸介质的种类和尺寸是调控微粒子喷丸后表面性能(如表面粗糙度)的重要因素。

图1 微粒子喷丸原理示意图Fig.1 Principle of FPP

2 微粒子喷丸技术特点

微粒子喷丸技术不同于传统喷丸,可看作是传统喷丸的拓展,亦可看作丸粒介质尺寸更小的传统喷丸。其较小的弹丸介质尺寸使其具有一系列优异的技术特点。

2.1 降低表面粗糙度,改善表面状态

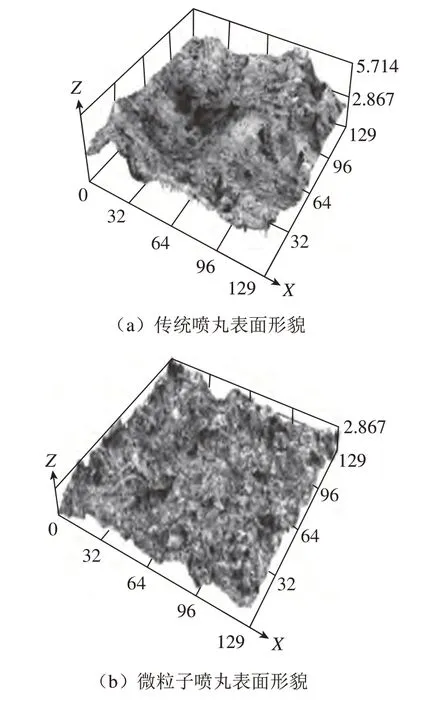

图2[13]为传统喷丸与微粒子喷丸后工件表面形貌对比,微粒子喷丸所用弹丸尺寸约为传统喷丸尺寸的1/10,冲击速度大约为传统喷丸冲击速度的2~3倍[14],这个显著的差别决定了微粒子喷丸在强化材料表面性能的同时可有效降低表面粗糙度,能满足对表面光洁度要求高的工件的使用需求,还可在加工试样表层形成有韧性的微细组织,甚至可使表面组织纳米化。

此外,工件表面经微粒子喷丸处理后,原来经机加工形成的刀痕面变为细微的叠波面[14],如图3所示[12]。工件在不同使用情况下所需的叠波面可通过改变微粒子喷丸条件来控制,这种表面有助于油膜的形成并提高润滑性能。

2.2 作用层浅且残余应力值大

Zhang等[13]采用粒径为600μm和50μm的丸粒对17CrNiMo6齿轮钢分别进行传统喷丸和微粒子喷丸试验。结果表明,传统喷丸的硬化层深度(100μm)明显大

图2 传统喷丸与微粒子喷丸后表面三维形貌图(μm)Fig.2 3D morphological views of traditional shot peening and fine particle peening (μm)

匀性导致残余压应力层的形成,如图6所示,残余压应力层可以有效抑制材料表面裂纹的萌生和扩展,甚至止裂[24]。残余压应力值的大小及层深都对改善工件的疲劳性能有着必然的影响。残余应力值的大小主要与基体材料自身的屈服强度有关,根据闫五柱等[25]的研究表明,基体材料屈服强度越高则引入的残余应力值越大。除此之外,残余应力值还与喷丸时间和喷丸强度等工艺参数有关,即在一定范围内,残余压应力的大小随着喷丸时间和强度的增大而增大。

一般情况下,没有任何表面缺陷的材料,形成疲劳裂纹源所需要的加载循环次数占到了整个断裂过程的90%以上,即在表面裂纹萌生期间就会消耗很多疲劳寿命,而此时因为有残余压应力层的存在,故可很大程度减小外加拉应力载荷引起的组织裂纹萌生,从而提高材料的疲劳性能;对于本身就存在表面裂纹的材料,残余压应力层的存在会降低裂纹尖端的拉应力,以起到延裂纹扩展的作用,故能提高材料的疲劳寿命[26–27];另外残余压应力还可阻碍位于最大剪切应力方向周围的晶体滑移,从而提高材料的性能[28]。

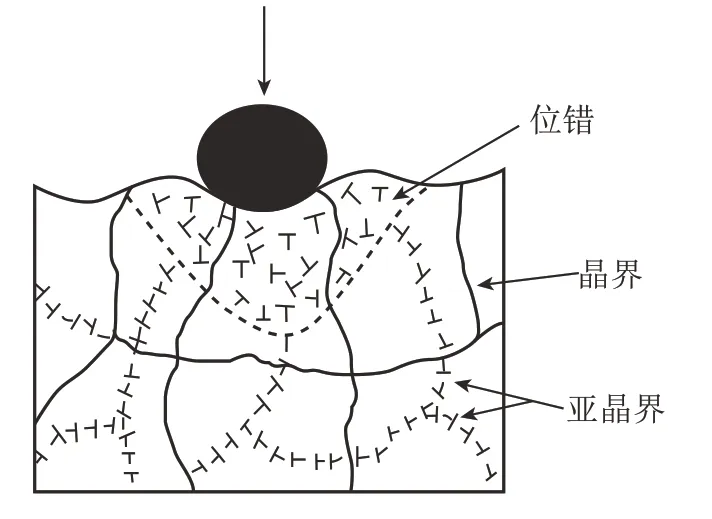

3.2 促进位错产生

图6 喷丸后变形层残余应力分布Fig.6 Residual stress distribution of deformed layer after shot peening

图7 喷丸后变形层组织结构变化Fig.7 Structure change of deformed layer after shot peening

如图7所示,微粒子从各个方向大量高速冲击基体晶粒,从而产生大量位错,位错密度增加,大量位错相互缠结形成位错锁及位错墙。此时若想再次发生滑移,就需更大应力来跨过这些位错壁垒,故基体表面强度得到提高。

3.3 组织细化

大量微粒子高速冲击基体时,粒子动能一部分转换为热能,且在短时间内反复撞击的过程中,产生急冷和急热,诱发晶粒细化,根据Hall–Petch理论,从而使材料得到强化[13]。

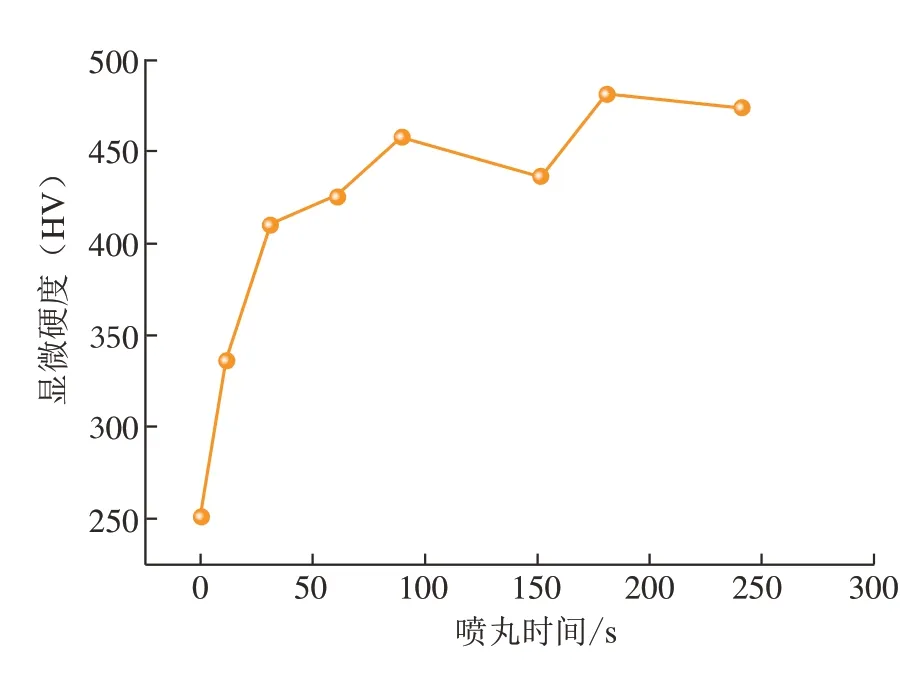

喷丸变形组织细化程度同样与基体材料自身性质和喷丸工艺参数有关,通常情况下,弹丸介质的硬度越大,冲击速度越高,覆盖率越大,喷丸后带来的组织细化程度越大[29]。图8为对AISI1045钢进行不同时间的微粒子喷丸得到的硬度变化曲线,一定时间范围内,喷丸时间越长,硬度增加越明显,但超过一定时间后,随着喷丸时间的延长,硬度增加放缓甚至会下降[30]。

4 微粒子喷丸技术的应用

综上,微粒子喷丸由于工艺简单、成本低,并可在一定程度上提高表面性能,不仅能应用于钢铁、铝合金等传统材料,还可与其他表面处理方法相结合。

4.1 钢铁材料

钢的发展历程久、产量多、综合性能优良决定了它的应用范围广,国内外学者也从未停止对于如何进一步提高钢的性能的研究。微粒子喷丸技术先进、成本低、易操作、强化效果显著,因此在提高钢铁材料的性能方面具有较大的应用空间。

Harada等[18]用陶瓷丸对高速钢进行微粒子喷丸,结果表明高速钢的疲劳性能有明显提升。Lü等[31]对W6Mo5Cr4V2齿轮钢进行微粒子喷丸研究时发现,改变喷丸时间,微粒子喷丸后的疲劳强度提高但疲劳性能并未随着喷丸时间的增加而改变。张随[14]研究发现微粒子喷丸还可提高齿轮钢的耐磨性。Ko等[30]将AISI1045钢表面经过微粒子喷丸处理后,AISI1045钢表面晶粒从30μm减小到5nm,且纳米结构的钢表面可作为无催化剂碳纳米管生长的基底。

图8 硬度随FPP时间变化示意图Fig.8 Hardness change with FPP treatment time

对细弹簧而言,传统喷丸处理会因为较大丸粒而带来大的压痕,在长期使用下会形成裂纹进而引发失效,而微粒子喷丸就可以很好地避免这一缺陷,且微粒子喷丸带来的表面纹理也有助于齿轮啮合处油膜的产生,有效提高齿轮的耐摩擦磨损性能。类似的原理,该技术也可有效提高不锈钢螺纹紧固件的抗松动能力[32]。

4.2 铝合金及钛合金

随着交通工具轻量化的发展,铝合金的使用变得非常广泛。微粒子喷丸作为强化铝合金件的优良方法,目前在铝合金上的应用也尤为广泛和成熟。Inoue[17]研究了微粒子喷丸对7075铝合金疲劳性能的影响,发现微粒子喷丸后7075铝合金的疲劳寿命比传统喷丸的铝合金件疲劳寿命长15~17倍。Oguri[33]的研究表明:微粒子喷丸对航空航天用7075–T6铝合金疲劳寿命的提高比传统喷丸后铝合金件的疲劳寿命多一个数量级,且经过阳极氧化后仍具有优异的疲劳性能;在观察断面时发现微粒子喷丸处理的试样裂纹萌生点在内部近表面处,而传统喷丸后的工件裂纹萌生点在试样表面处,并认为裂纹萌生点的转移正是铝合金疲劳寿命提高的原因所在。Inoue[34]提出裂纹萌生部位的转变是微粒子喷丸后铝合金表面附近的残余压应力层引起的。

钛合金由于其良好的生物相容性被广泛用于外科植入体,而表面改性是保持相对良好的机械性能和生物相容性的主要方法。Ahmed[35]对Ti–6Al–4V进行微粒子喷丸试验以研究该技术对钛合金机械性能及腐蚀性能的影响,结果表明微粒子喷丸提高了钛合金的机械性能,但是相比较未喷丸的试样,钛合金的抗腐蚀性能略微有所下降。Takesue[36]在气体感应加热氮化Ti–6Al–4V合金之前对其进行微粒子喷丸预处理,结果表明该技术可加速钛合金的氮化过程,并在低温下短时间内有效地改变钛合金的表面性能,同时避免晶粒粗化和相变。

4.3 铜合金

关于微粒子喷丸在铜合金中的应用报道较少。Zhang[37]对Cu–Ni–Si合金用陶瓷丸粒进行微粒子喷丸后,分别在空气和盐雾气氛中进行高周疲劳测试,对比发现,不论在空气中还是盐雾气氛中,微粒子喷丸处理后的铜合金都在近表面处失效,而未喷丸试样则在表面处失效,且在107循环次数下试样的疲劳强度均提高了1倍多。

4.4 与其他表面处理复合

气体渗碳渗氮处理也是一种广泛使用的表面改性手段,但有时由于操作不当或表面异常,会造成渗碳渗氮效率大大降低。而将微粒子喷丸与渗碳渗氮相结合进行表面改性,会加速渗碳渗氮过程。微粒子喷丸带来高的位错密度、晶界及亚晶界等非平衡结构及能量储存,碳、氮会扩散到这种结构中,提高原子扩散速率,从而改善渗碳渗氮工艺,更明显地增加表面硬度及疲劳强度[36,38–39]。

除此之外,还可与冷喷涂技术复合[40]。对于喷涂后内部含有较多孔隙的涂层,可以将与喷涂粉末尺寸相差较大的硬质粒子作为微粒子喷丸颗粒,并按照一定比例混合后进行喷涂,喷丸带来的强化效果可对涂层起到夯实作用[41],从而得到致密性更高的涂层。

5 结论

微粒子喷丸可明显改善工件的疲劳性能、表面粗糙度及耐磨性等,并广泛应用于航空、能源动力、汽车等各类零部件的表面处理,以延长使用寿命。

目前对于传统喷丸的研究较多,对于微粒子喷丸技术的研究基本都是一些强化机理的试验证明,缺乏相关数值模拟研究,还有一些尚未拓展的应用领域,比如微粒子喷丸对高温合金疲劳性能等方面的研究还有待深入探究。除此之外,对微粒子喷丸过程还缺乏较为系统的理论研究,比如各参数间的相互影响关系,不同基体力学性能对喷丸效果的影响,以及如何控制参数得到特定需要的性质等。

相信随着理论研究的不断系统化和应用技术的不断完善化,微粒子喷丸技术在国防及工业领域的应用会更加成熟,在表面处理技术领域的应用也会越来越广泛。