变面积电涡流传感器带冠叶片振动测量

邢 琛,段发阶,叶德超,周 琦,李杨宗

(1.天津大学 精密测试技术及仪器国家重点实验室,天津 300072; 2.善测(天津)科技有限公司,天津 300380)

0 引 言

随着旋转机械,尤其是航空发动机、汽轮机和燃气轮机等设备往高性能,高可靠的方向发展,带冠叶片作为转子工作叶片,叶片稳定性、可靠性等要求也越来越高[1-3]。并且这些叶片普遍工作在高温、高离心力等恶劣的环境中,而且会受到复杂工况,变工况,长时间工作等因素的影响,会引发叶片振动[4-6]。振动信号包含了大量的有用信息,比温度、压力、湿度等信号更能反映旋转机械的工作状态。所以,对带冠叶片进行在线非接触的振动测量必不可少。

目前,叶片振动测量广泛采用叶尖定时测振技术或贴应变片方法进行测量[7-11]。叶尖定时测振技术基本原理是根据叶尖到达时间的变化,分析还原出叶片振动参数,主要检测自由叶片沿旋转方向(周向)的振动,对运行时互相咬合的带冠叶片垂直于旋转方向(轴向)的振动无能为力。贴应变片方法属于接触测量,会改变叶片本身状态。并且在恶劣的工作环境下,导线与应变片易松动,稳定性不高。同时,旋转机械通常工作在蒸汽环境下,光纤、电容式等类型传感器不适合用于在线监测。国内外利用电涡流传感器测量自由叶片的振动已逐渐发展成熟,但是在带冠叶片振动测量中的应用鲜有报道。

本文内容:1)提出一种只对带冠叶片叶冠面积敏感的电涡流传感器;2)进行信号建模仿真,并提出一种高速数据采集分析处理算法,满足实时性测量的需求;3)在某型汽轮机末级带冠叶片进行振动试验,以验证所述传感器和变面积型电涡流传感器测量方法应用于带冠叶片振动测量的有效性。

1 带冠叶片振动测量方案

1.1 变面积型电涡流传感器测振原理

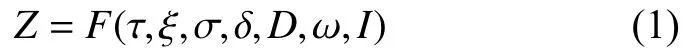

根据法拉第电磁感应原理,块状金属导体置于变化的磁场中或在磁场中作切割磁力线运动时,导体内将产生呈涡旋状的感应电流,以上现象称为电涡流效应。而根据电涡流效应制成的传感器称为电涡流式传感器。假定金属导体是均质的,其性能是线形和各向同性的,假设线圈特征阻抗为Z,则可表示为

式中:σ——金属导体的电导率;

ξ——磁导率;

τ——尺寸因子(包括k1为传感器探头尺寸因子,k2为被测金属体尺寸因子);

D——头部体线圈与金属导体表面的距离;

I——电流强度;

ω——电流频率。

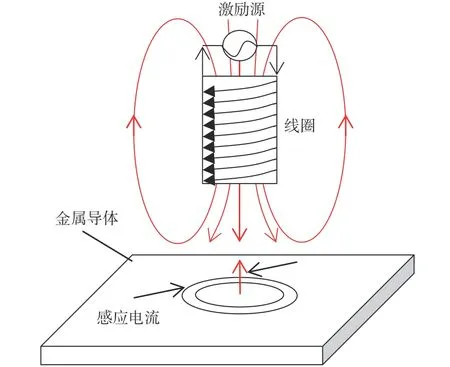

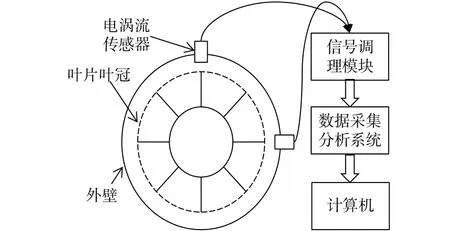

控制其他参数不变,那么电涡流的大小就只和被测金属体尺寸因子成单值函数,即只对被测金属体感应面积敏感。当振动发生时,金属导体感应面积就会发生变化,从而使线圈特征阻抗发生变化,便可检测这种变化,得到叶片振动信息。电涡流测量示意图如图1所示。设计的电涡流传感器结构图如图2所示。

图 1 电涡流测量示意图

图 2 电涡流传感器结构示意图

1.2 电涡流式带冠叶片测振方法

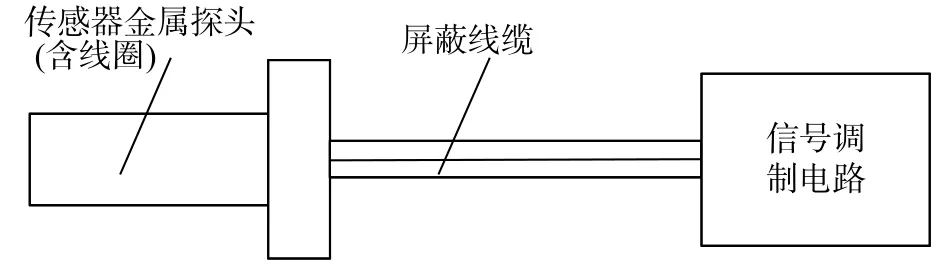

带冠叶片与自由叶片不同,在旋转机械运行时,带冠叶片会相互咬合。在碰撞、滑移等联合作用下,周向振动能量被大量消耗,轴向振动成为主导振动。在测量某型带冠叶片轴向振动时,将传感器探头固定安装在静止机匣壁上,随着叶片进行高速旋转,电涡流传感器会随着感应面积的变化而检测到周期变化的信号。如若叶片发生轴向振动,则叶片轴向振动导致的面积变化就会叠加到电涡流传感器检测到的信号中。利用变面积电涡流传感器对带冠叶片进行测量的示意图如图3所示。

图 3 带冠叶片测振原理图

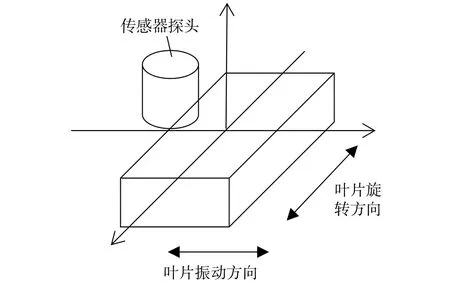

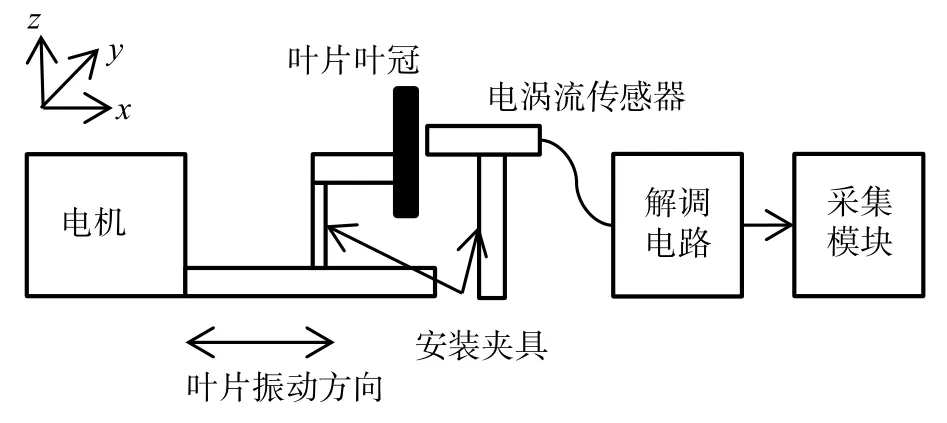

1.3 测振系统

根据以上分析,可以构建出带冠叶片振动测量系统。该系统由变面积型电涡流传感器、信号调制解调器、数据采集分析处理系统构成,系统构成图如图4所示。变面积型电涡流传感器检测叶片信号变化,检测到的信号由信号调制解调器,滤波器等进行信号调理后,由数据采集分析处理系统处理得到振动参数。

图 4 测振系统构成图

2 数据采集分析处理算法

2.1 测量信号仿真

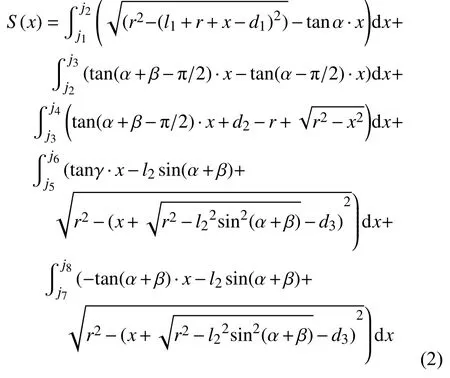

由于所用电涡流传感器只对感应面积敏感,所以叶片扫过传感器,可以根据叶片特征,得到感应面积的变化。将传感器投影到叶片叶冠平面上,建立坐标系,列出方程,解算出感应面积,可以用式(2)来表示。

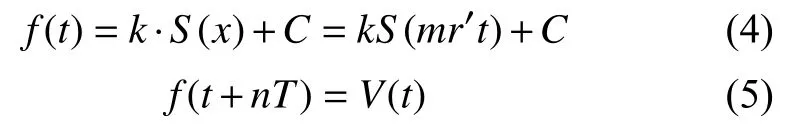

则可得出公式:

式中:k、C——常数;

j1、j2、j3、j4、j5、j6、j7、j8——节点,由待测叶片叶冠长度特征确定;

r——传感器探头半径;

α、β、γ——叶片倾斜角度参数;

d1、d2、d3——叶片尺寸参数;

l1、l2——叶片咬合参数;

r′——转子叶片半径。

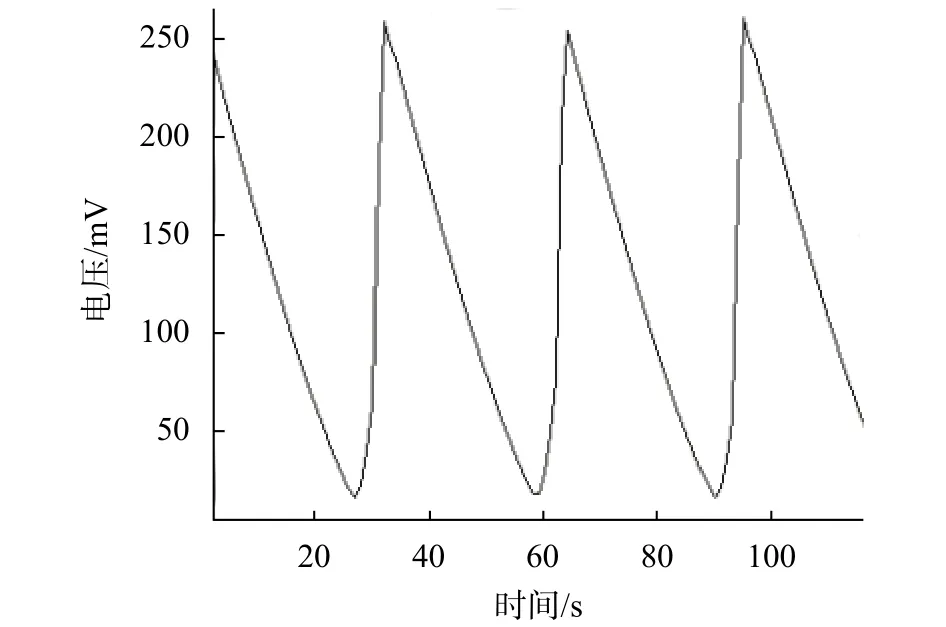

利用Matlab仿真电涡流传感器检测到的电压值随时间变化的信号波形图,如图5所示。

图 5 电涡流传感器检测到的信号电压随时间变化图

2.2 测量信号分析

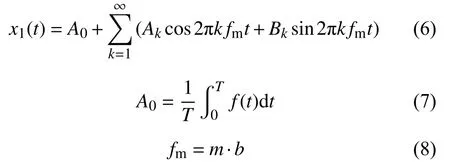

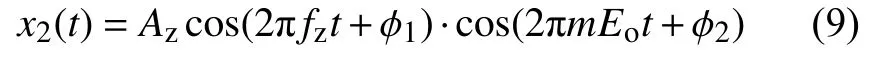

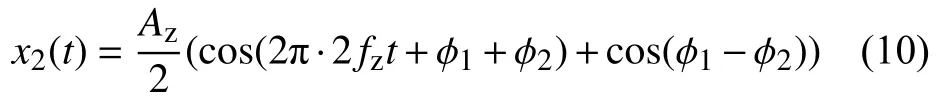

由于信号满足狄利赫里条件,则该周期函数可以展开为一个收敛的正弦函数级数。则随着叶片旋转,旋转信号可以由下式来表示。

式中:fm——最小频率;

m——转速;

b——叶片数量。

在叶片旋转的同时,如果发生振动,整圈叶片为节径型振动,则可用下式来表示。

如果振动为同步振动,则fz=mEo,则原式可化为:

式中:Eo——固有频率与转频的整数倍;

fz——振动频率。

则电涡流传感器检测到的信号为:

其中n(t)为污染噪声。

2.3 测量信号处理

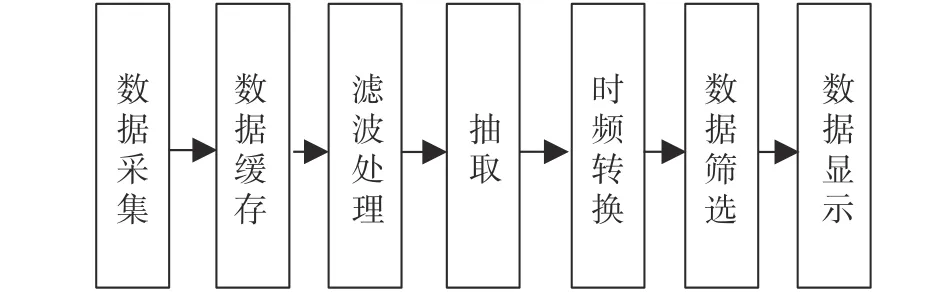

为了从电涡流传感器检测到的数据中得到振动参数。需要对数据进行分析处理,数据处理流程图如图6所示。

图 6 数据处理流程图

首先将传感器采集到的信号进行数字模拟转换。由于待测信号叠加了高频和低频的信号,为了保证信号完整性,需要采用高速采集。之后对采集到的数据信号进行缓存,保证数据的连续性,防止因处理速度不够等原因造成振动数据的丢失。然后对信号进行低通滤波处理,滤除高频谐波等干扰信号,起到抗混叠的作用。则获得同步振动信号可以用下式来表示。

之后进行时频转换,采样频率为fc,采样点数为N,则时频转换分辨率Fa=fc/N。由于振动信号是一个低频信号,而采样频率往往很高。所以在时频转换前可以通过抽取将采样频率降低。每隔M个采样点保留1个,则新的采样频率fc′=fc/M。在同样采样点的情况下可以将时频转换的分辨率提高M倍。之后对滤波后数据进行时域频域转换。信号的每一个频率分量就会在频谱上呈现出一个峰值。当叶片发生同步振动时,频谱上就会出现一个峰值由低到高的变化,此峰值对应的频率即为振动信号的频率的二倍频,幅值即为振动信号的能量,与标定数据相对照即可解算得到振动信号的频率和幅值。最后进行实时显示等操作。

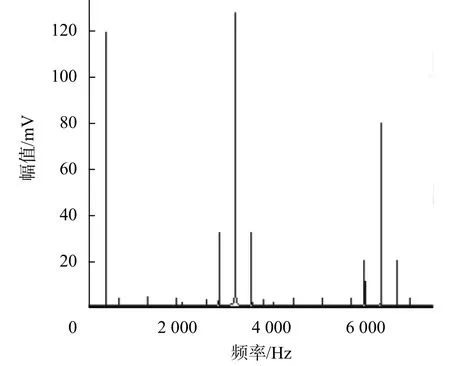

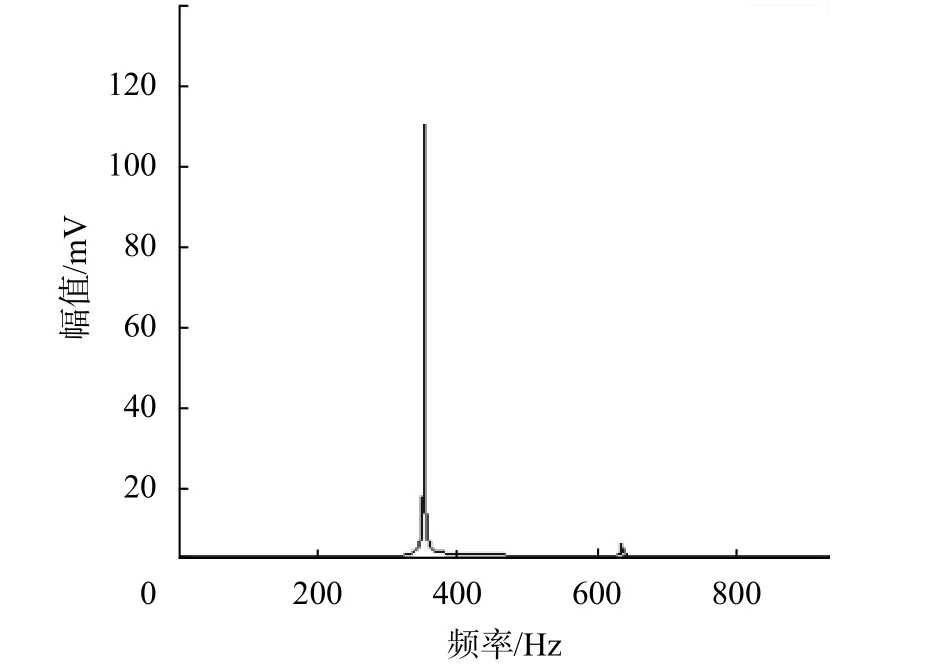

利用Matlab将构建的信号进行仿真分析,解算得出信号频谱图,如图7所示。从图中可以得知,同步振动信号在本身频率分量的二倍频处与每个旋转信号频率两边均有峰值出现,与分析相符。对此信号进行滤波处理后,如图8所示,搜寻最高峰对应的频率和幅值,即可得出所求振动的参数。

图 7 滤波前频谱图

图 8 滤波后频谱图

3 试验结果与分析讨论

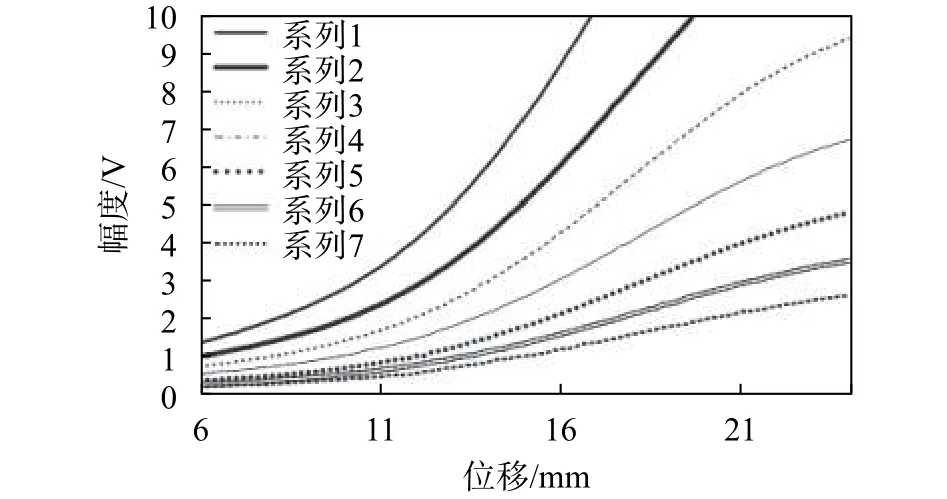

3.1 振幅校准试验

为得到振动振幅和电压值的关系,搭建了带冠叶片振幅标定台。整套标定台结构如图9所示。标定台可以在x、y方向进行高精度的位移。在y轴方向精确调整叶片位置模拟带冠叶片振动。传感器信号经过解调模块输出电压,由采集模块进行采集、存储、显示等操作。

图 9 带冠叶片振幅校准实验台

标定时先将叶片叶冠和电涡流传感器固定安装。在不同间隙情况下,从无穷远处沿y轴方向逐渐移动叶片叶冠,在各个可能位置记录传感器得到的电压值。经过标定的区域即可作为传感器工作区域。绘制传感器输出波形图,如图10所示。

图 10 传感器输出曲线图

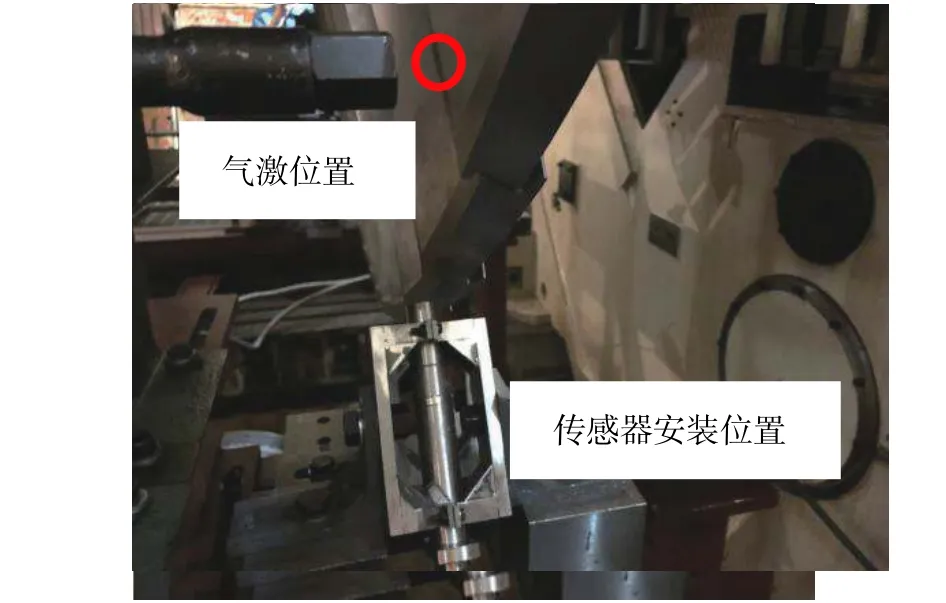

3.2 带冠叶片振动测量试验

为验证所述变面积型带冠叶片测振方法的有效性,在高速动平衡室进行了某型汽轮机带冠叶片的振动试验。在确定间隙固定安装3个变面积型电涡流传感器,调整角度使传感器与叶片叶冠平行。实验时将转子提速到3 000 r/min,之后缓慢降速,降速的过程中用氮气气激,使叶片产生振动。在共振点(即叶片固有频率和转频成整数倍)附近,会使转子叶片产生同步振动。并且在共振点附近重复数次提速降速过程。现场传感器安装及气激位置如图11所示。

图 11 传感器安装和气激激振位置图

3.3 振动数据分析

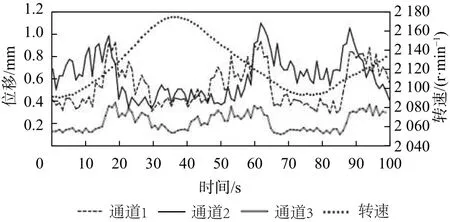

由转速和传感器电压关系图可以得出,在转速下降开启氮气气激时,在叶片共振点附近,即2 100~2 120 r/min,所有传感器均检测到振动数据。采用上述数据处理算法,解算出振动信号对应频谱的电压值,与标定数据进行对比分析,即可获得振动位移值。绘制出各传感器振动位移值与转速随时间的变化图,如图12所示。随着时间推移,高速动平衡室内与转子叶片本身温度上升,叶片固有频率会略微降低。由数据图可以看出,试验中3个同步振动幅值最大点对应转子转速分别为2 118 r/min、2 116 r/min和2 112 r/min,转子叶片固有频率确实略微下降。

图 12 各传感器振动位移图

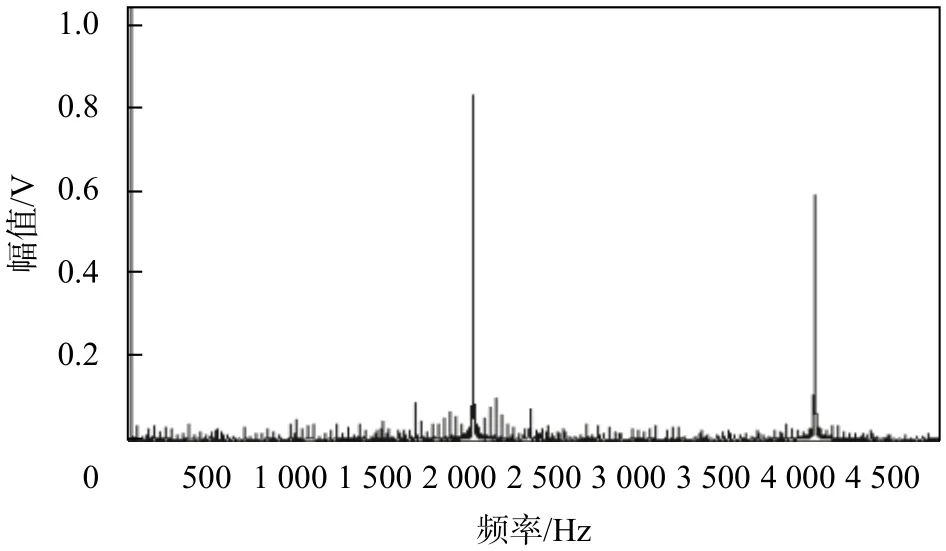

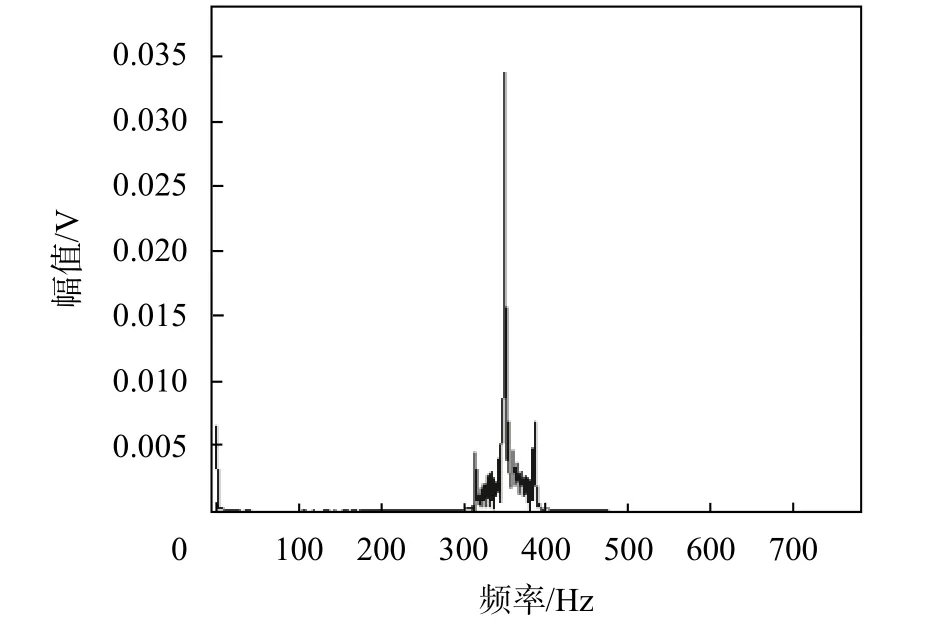

取一时刻数据进行分析,进行时频变换后如图13所示。可以看出在振动频率二倍频处与旋转信号两边均有峰值出现。但是由于现场环境复杂,噪声干扰较大,振动信号不易观察,则需要对信号进行滤波处理,滤波后信号如图14所示,可以清楚地获得信号频率和幅值,且与仿真情况相符。

图 13 滤波前信号频谱图

图 14 滤波后信号频谱图

4 结束语

本文针对现阶段传统技术无法准确测量带冠叶片振动的问题,提出了一种基于变面积型电涡流传感器的带冠叶片振动非接触测量技术。并构建了数学模型,进行仿真分析,提出了相应的数据处理算法。在某型汽轮机末级带冠叶片上进行了实验,结果表明所提出的变面积型电涡流传感器可以准确检测到带冠叶片的振动信息。