新型十字摆盘驱动式水液压轴向柱塞泵阀配流系统设计

张小龙, 崔 凯, 郭志敏, 张军辉, 张华扬, 岳艺明

(1.浙江大学 流体动力与机电系统国家重点实验室, 浙江 杭州 310027; 2.林德液压(中国)有限公司, 山东 潍坊 261061; 3.杭州绿聚科技有限公司 设计部, 浙江 杭州 310013)

引言

水压柱塞泵是水压传动的核心元件。目前水压柱塞泵的开发仍类比传统油压柱塞泵[1],通过柱塞的往复运动实现吸液、排液动作。新型十字摆盘驱动式水液压轴向柱塞泵的工作介质及工作参数决定了其配流系统需采用密封性好、抗污染能力强、对水介质适应性好的阀配流结构[2]。然而,配流系统的结构参数与柱塞直径及速度不匹配会导致配流阀吸入不足、阀芯运动滞后、泵容积效率低等问题[3]。

近年来,研究人员对不同结构水压柱塞泵下的配流阀开展了试验及仿真优化研究。胡国庆等[3]建立了新型三柱塞海水柱塞泵的锥阀配流阀系统的AMESim仿真模型,分析配流阀结构参数对其容积效率的影响;韦春辉等[4]建立了超高压海水泵的球阀配流阀的AMESim仿真模型,对不同结构参数下的配流阀系统进行了动态仿真分析;黄国勤等[5]建立了水压柱塞泵的平板阀配流阀的AMESim-MATLAB联合仿真模型,分析了无导杆平板阀的结构参数对配流阀滞后性能的影响;贺晓峰等[6]基于实验结果分析了配流阀的结构形式、材料对水压泵容积效率的影响。虽然目前还没有针对新型泵配流系统的研究分析,但上述的试验研究为新型泵配流系统的设计优化工作提供了有益的参考。

本研究以额定压力25 MPa、排量180 mL/r、额定转速750 r/min的新型十字摆盘驱动式水液压轴向柱塞泵的配流系统为研究对象,结合该新型泵的结构特点,建立ADMAS-AMESim联合仿真模型,对新型泵的配流系统进行液固耦合分析,比较不同配流阀结构参数对泵容积效率的影响,并对其配流阀的结构参数进行匹配优化设计。

1 新型十字摆盘轴向柱塞泵结构原理

传统斜盘式轴向柱塞泵的滑靴受到的斜盘反力可以分解为柱塞的轴向力和径向力。轴向力驱动柱塞克服液压力运动,而径向力使得柱塞受到弯矩作用,柱塞与柱塞孔之间产生较大的接触应力[7],并且水的润滑性能较差,因此该径向力会加剧柱塞的磨损。新型泵十字摆盘结构中的内摆圈和外摆圈削弱了柱塞受到的径向力 ,因此十字摆盘结构对提高新型泵的可靠性和使用寿命具有重要意义。

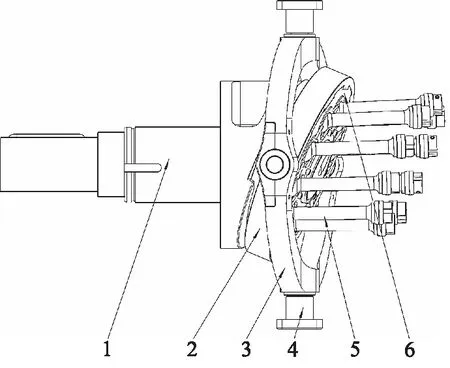

1.主轴 2.内摆圈 3.外摆圈 4.外摆圈支座 5.柱塞 6.滑靴摆盘图1 新型柱塞泵十字摆盘结构示意图

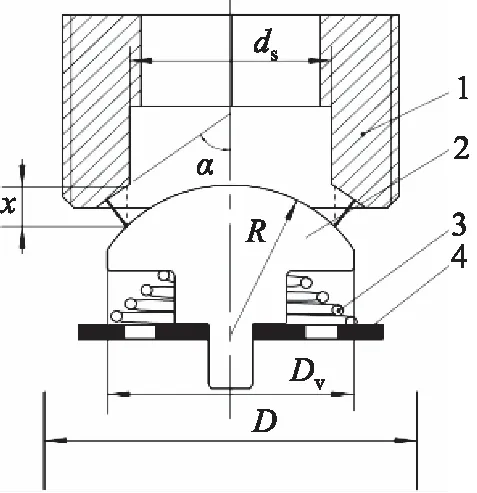

新型泵共有10个柱塞,每个柱塞腔连接1个吸液阀和1个排液阀,且吸液阀与排液阀结构相似。吸液阀和排液阀均为外流式的单向阀,阀座口为锥形、阀芯面为球面,阀芯球面与阀座口锥面相切以实现密封,如图2所示。球面与锥面的密封形式可以避免由于阀芯与阀座孔不同心导致的泄漏问题。

1.阀体 2.阀芯 3.圆锥螺旋弹簧 4.挡圈图2 配流阀尺寸参数示意图

2 联合仿真分析

2.1 ADAMS-AMESim联合仿真模型

配流阀的结构参数决定了其动态性能的优劣, 而配流阀的动态性能又直接影响泵的容积效率[8]。因此,为了分析在新型泵的额定转速下其配流阀结构参数对新型泵容积效率的影响,建立了ADAMS-AMESim固液联合仿真模型。

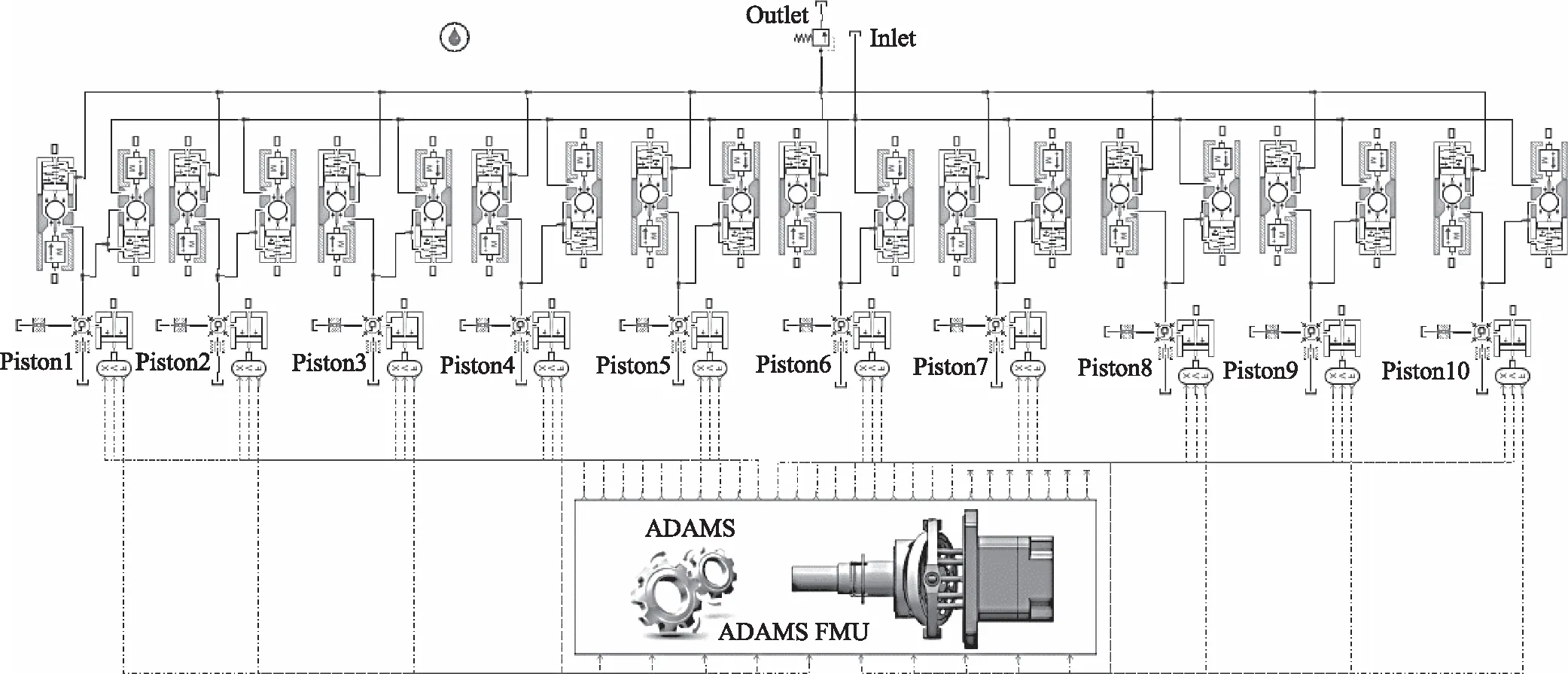

图3 AMESim中固液联合仿真模型

首先,在SolidWorks中建立新型泵的三维模型,通过Motion插件的COSMOSMotion接口生成包含约束信息的.adm文件并导入ADAMS,添加驱动和作用力,建立新型泵的动力学模型。然后,在AMESim中利用液压元件库搭建新型泵配流系统的液压仿真模型。最后,将基于FMI 2.0(Functional Mock-up Interface)技术标准生成包含ADAMS积分求解器的FMU(Functional Mock-up Units)模型组件[9]导入AMESim,以AMESim作为主控制器建立协同联合仿真模型,如图3所示。

AMESim与ADAMS FMU模型组件数据交换方式如图4所示。AMESim根据ADAMS FMU输出的柱塞速度和位移对配流系统进行动态仿真,同时将柱塞受到的液压力传递给ADAMS。

图4 AMESim中单柱塞配流阀模型

2.2 参数设置

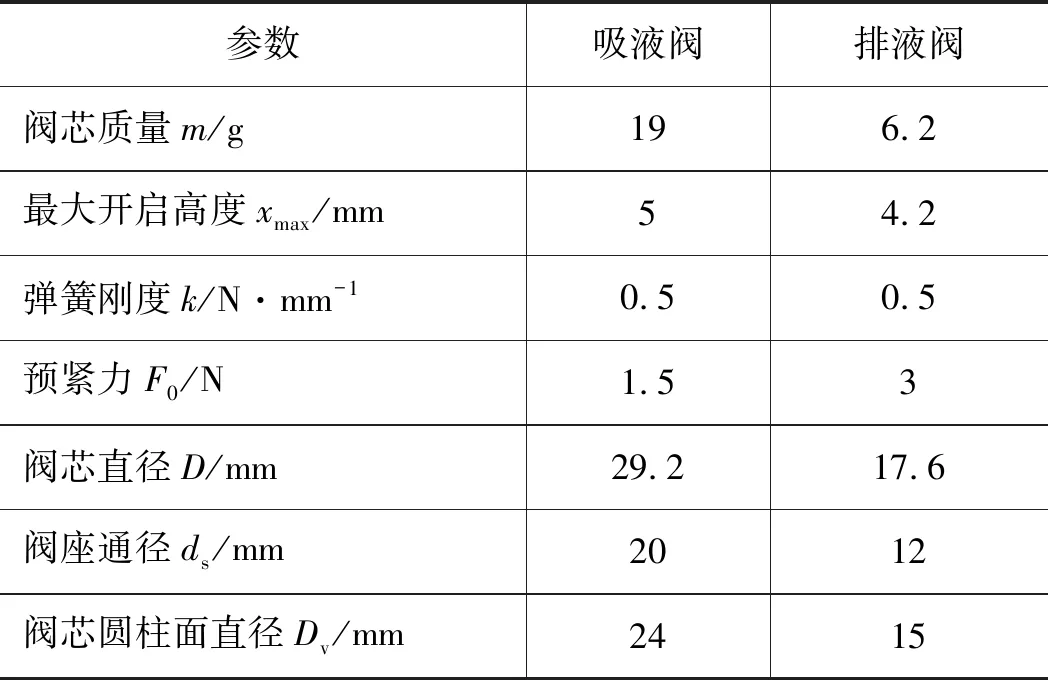

新型泵10个柱塞的直径为22 mm,主轴转速为750 r/min,泵工作压力25 MPa,吸液口压力0.08 MPa,配流阀阀座锥角45°,柱塞副间隙0.01 mm,滑靴副间隙0.01 mm,斜盘倾角25°,柱塞孔分布圆直径110 mm,柱塞球铰分布圆直径115.4 mm,工作介质为纯水,ADAMS仿真步长0.0004 s,数据交换频率5000 Hz,AMESim数据点打印间隔0.0004 s,配流阀的主要参数初始设置如表1所示。

表1 AMESim配流阀系统主要参数

2.3 仿真结果

1) 弹簧刚度的影响

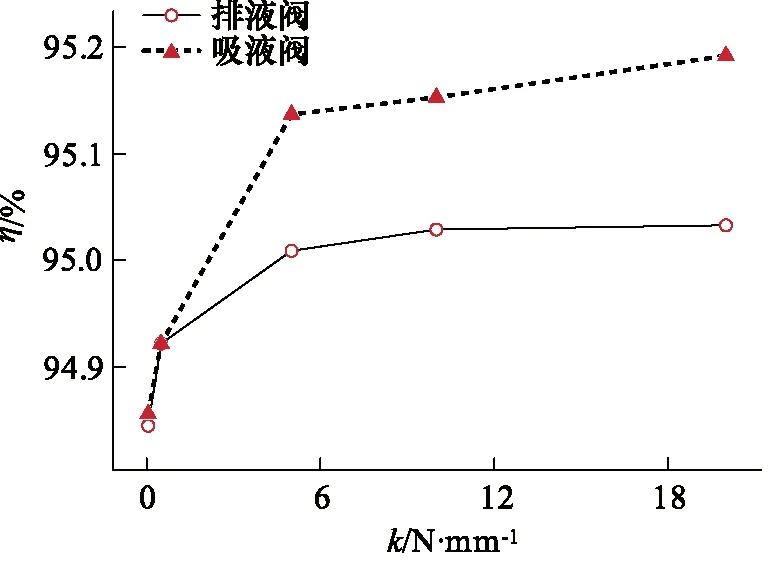

排液阀和吸液阀弹簧刚度分别取0.05, 0.5, 5, 10, 20 N/mm,弹簧刚度与容积效率的关系如图5所示,增大排液阀、吸液阀弹簧刚度可提高泵的容积效率。排液阀弹簧刚度从0.05 N/mm增大到5 N/mm时,泵的容积效率增加了0.164%,从5 N/mm增加到20 N/mm时,泵的容积效率增加了0.024%。

(4)独立于耐用品的寿命,在以稳定增长为目标的货币政策下,相对其他盯住目标而言,如果货币政策机制选择盯住产出缺口,其所引致的社会福利损失最高。这一发现与Chen et al.[10]是一致的。类似的,选择盯住非耐用品通胀的货币政策所引致的社会福利损失低于以产出缺口为目标的货币政策;

图5 弹簧刚度与容积效率的关系

吸液阀的弹簧刚度从0.05 N/mm增大到5 N/mm时,泵的容积效率增加了0.281%,从5 N/mm增加到20 N/mm时,容积效率增加了0.055%。因此,在一定范围内,增大排液阀和吸液阀复位弹簧刚度均能提高泵的容积效率,当弹簧刚度超过5 N/mm时,泵的容积效率的增速随弹簧刚度的增加速度变慢。

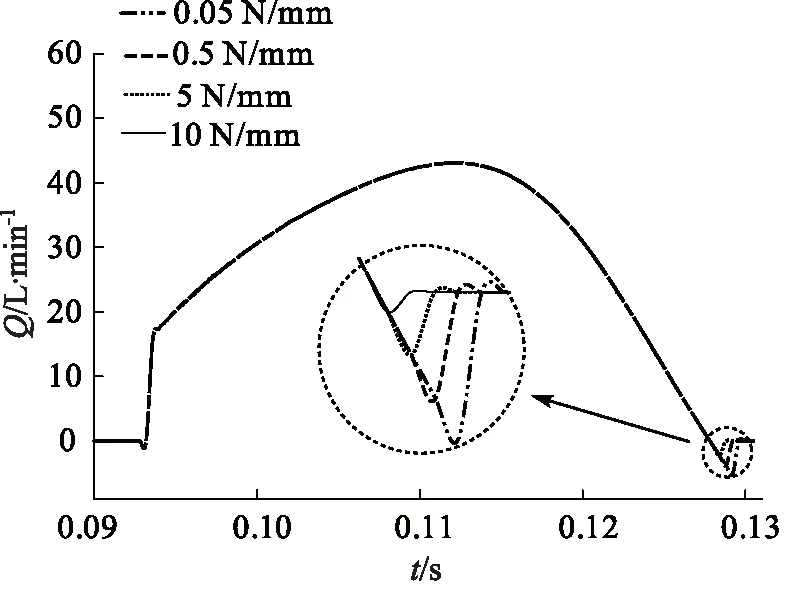

对于排液阀,一方面排液阀弹簧刚度的增加,使得柱塞腔从排液转为吸液时,排液阀阀芯关闭滞后时间缩短,进而使得液体从排液阀回流量减小。如图6所示,在0.13 s附近,由于排液阀关闭滞后,存在回流现象,且排液阀弹簧刚度为10 N/mm时,液体回流最少。此外,排液阀阀芯关闭滞后时间缩短会使柱塞腔处于高压的时间减少,柱塞腔的泄漏量减少,如图7所示,在0.13 s附近,当排液阀弹簧刚度为10 N/mm时,柱塞腔在高压状态下的泄漏时间短,泄漏量小。

图6 排液阀弹簧刚度与排液阀流量的关系

另一方面排液阀弹簧刚度的增加使得排液阀开启压力与柱塞腔压力增加,从而加剧柱塞副、柱塞阻尼孔、吸液阀的泄漏,如图7所示,在0.11 s时,弹簧刚度为10 N/mm时,柱塞腔的泄漏量最大。因此,排液阀关闭滞后时间缩短有利于容积效率的提高,而开启压力增加将使容积效率减小。当排液阀弹簧刚度在0.05~20 N/mm范围内增大时,排液阀关闭滞后时间缩短对容积效率的影响大于开启压力增加带来的影响,致使泵的容积效率增加。

图7 排液阀弹簧刚度与柱塞腔泄漏量的关系

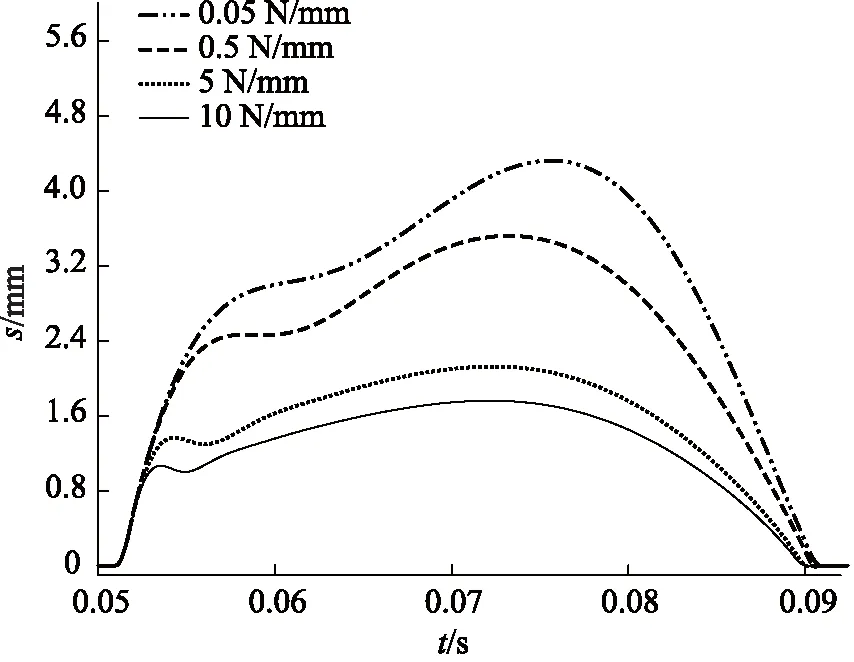

对于吸液阀,其弹簧刚度在0.05~20 N/mm之间变化时,弹簧刚度不足以使柱塞腔因阀芯开启困难而吸液不足,随着吸液阀弹簧刚度的增加,吸液阀关闭滞后时间缩短,当柱塞腔由吸液转为排液时,吸液阀回流量时间缩短,泵的容积效率增加。如图8所示,在0.09 s时,不同弹簧刚度下,吸液阀阀芯关闭时间不同,且当吸液阀弹簧刚度为0.05 N/mm时,吸液阀关闭滞后最严重。因此,在设计配流系统时,可通过适当增加阀芯复位弹簧刚度,尤其是吸液阀的弹簧刚度,以提高的泵容积效率。

图8 吸液阀阀芯位移与吸液阀弹簧刚度的关系

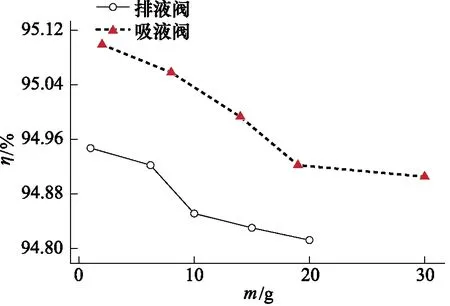

2) 阀芯质量的影响

吸液阀阀芯质量分别取2, 8, 14, 19, 30 g;排液阀阀芯质量分别取1, 6.5, 10, 15, 20 g,阀芯质量与容积效率的关系如图9所示。随着吸液阀阀芯质量由2 g增加到30 g,泵的容积效率下降了0.194%,随着排液阀阀芯质量从1 g增加到20 g,泵的容积效率下降了0.135%。随着吸液阀阀芯质量的增加,阀芯惯性增加,柱塞腔由吸液转为排液时,吸液阀阀芯响应延迟增加,造成泵的容积效率下降。随着排液阀阀芯质量的增加,排液阀开启和关闭滞后时间增加,进而造成泵容积效率下降。

图9 阀芯质量与容积效率的关系

因此,在设计阀芯结构和选材时,应尽量减少配流阀阀芯质量。

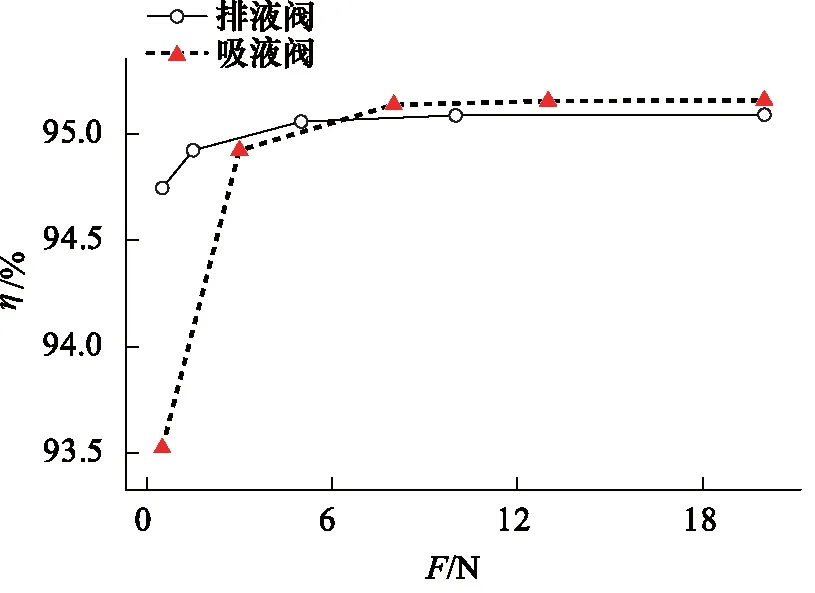

3) 弹簧预紧力的影响

排液阀弹簧预紧力分别取0.5, 1.5, 5, 10, 20 N,吸液阀弹簧预紧力分别取0.5, 3, 8, 13, 20 N,弹簧预紧力与容积效率的关系如图10所示。

图10 弹簧预紧力与容积效率的关系

排液阀预紧力增加会使排液阀开启滞后增大、关闭滞后减小。当排液阀弹簧预紧力从0.5 N增加至5 N时,泵的容积效率增加了0.32%;从5 N增加到20 N时,容积效率仅增加了0.042%,排液阀弹簧预紧力在0.5~5 N时的容积效率增益大于5~20 N时的增益。吸液阀弹簧预紧力的增加会使吸液阀关闭滞后减小,当吸液阀弹簧预紧力从0.5 N增加3 N时,泵的容积效率增加了1.398%;从3 N增加到20 N时,容积效率增加了0.235%,吸液阀弹簧预紧力在0.5~8 N时的容积效率增益大于8~20 N时的增益。

因此,在设计过程中适当提高复位弹簧的预紧力有利于增加泵的容积效率。但是当弹簧预紧力超过5 N 时,容积效率的增益逐渐减小。

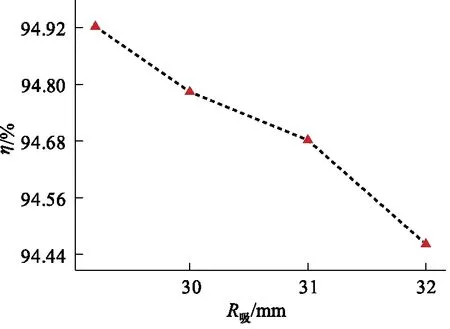

4) 阀芯球面直径的影响

排液阀阀芯球面直径分别取17.6, 18.0, 19.0, 20.0 mm,进液阀阀芯球面直径分别取29.2, 30.0, 31.0, 32.0 mm,阀芯球面半径与容积效率的关系如图11、图12所示。排液阀阀芯球面直径从17.6 mm增加到20 mm 时,泵的容积效率减少了0.05%;而当吸液阀阀芯球面直径从29.2 mm增加到32 mm时,泵的容积效率减少了0.46%。

图11 排液阀阀芯球面直径与容积效率的关系

图12 吸液阀阀芯球面直径与容积效率的关系

阀芯球面直径增大,会使阀芯球面与阀座锥面的密封环线直径增大,即阀芯上下两腔液压作用面积增大、阀口过流截面面积增大。因此,随着排液阀阀芯球面直径的增大,排液阀阀芯开启过程运动速度变缓,关闭过程滞后增大,进而导致泵的容积效率减小。随着吸液阀阀芯球面直径的增大,排液阀开启过程阀芯速度变慢;吸液阀开启过程的前半段阀芯速度变慢,关闭过程滞后增加,因此泵的容积效率逐渐下降。因此,在设计配流阀阀芯时,其阀芯球面直径应在满足密封的条件下选取较小值。

3 优化实例

结合前述仿真分析,对配流阀结构参数进行优化,优化后参数为:吸液阀弹簧刚度取4 N/mm,预紧力取3 N,阀芯质量取3 g,阀芯球面直径取29 mm。排液阀弹簧刚度取6 N/mm,预紧力取1.5 N,阀芯质量取 1 g,阀芯球面直径取17.6 mm。优化后泵的容积效率为95.578%,比优化前增加了0.816%,平均流量增加1.13 L/min。

4 结论

本研究基于ADAMS-AMESim联合仿真模型,对新型十字摆盘驱动式水液压轴向柱塞泵的配流系统进行联合仿真,讨论了排液阀和吸液阀的不同结构参数对泵容积效率的影响,结论如下:

(1) 泵的容积效率随着排液阀、吸液阀弹簧刚度、预紧力的增加而增加,随着阀芯质量和阀芯球面直径的增加而减小。当排液阀、吸液阀的弹簧刚度和预紧力增加到一定值之后,泵容积效率的增益趋于0。

(2) 吸液阀结构参数的变化对泵的容积效率的影响大于排液阀。