双T梁预制台座液压模板的设计与应用

袁海蛟

中交二公局第六工程有限公司 陕西西安 710075

为了满足现代大交通流量的需求以及较高的抗腐蚀要求,因此采用了一种在内部与外部同时施加预应力的双T梁式桥。其中共线铁路、普通提速铁路中以小跨度桥梁为主。在双T梁施工过程中模板成本通常超过现浇混凝土元件总成本的一半以上,且模板由于更换频次较高造成拆模时损伤梁体且模板本身易变形。为了降低模板系统的复杂性并促进结构元素的放置是未来成功的关键。因此,当前的模板研究旨在开发新的具有成本竞争力的模板系统和材料,这些系统和材料的重点是减少劳动力和有效使用材料。而液压不锈钢模板具有整体过程的稳定、速度快等特点,可以有效降低劳动强度。同时具有高刚度和重量轻的优点,易于安装、校准和拆卸,其经济效益也占有一定的优势。因此,本文设计了适用于双T梁预制台座的液压模板,以期为其实际应用提供基本的参考与借鉴。

1 工程概况

荣乌高速预制梁场在原有京雄城际铁路JXSG-6标固安南制梁场(如图1所示)基础上改造而成,该制梁场位于河北省固安县马庄镇朱铺头村,主要负责新建荣乌高速先张法应力混凝土双T梁的预制。

图1 制梁场鸟瞰图

已知原固安南制梁场地做了底面硬化,为了不破坏原硬化,混凝土双T梁预应力张拉台座不做下沉处理,采用±0地面上进行施工。基于此,本文对双T梁预制台座液压模板展开详细设计,致力于提高双T梁预制台座液压模板的装模与拆模效率,提高模板的稳定性。并通过将设计的双T梁预制台座液压模板应用在实际案例中,证明设计在实际工程中的适用性。

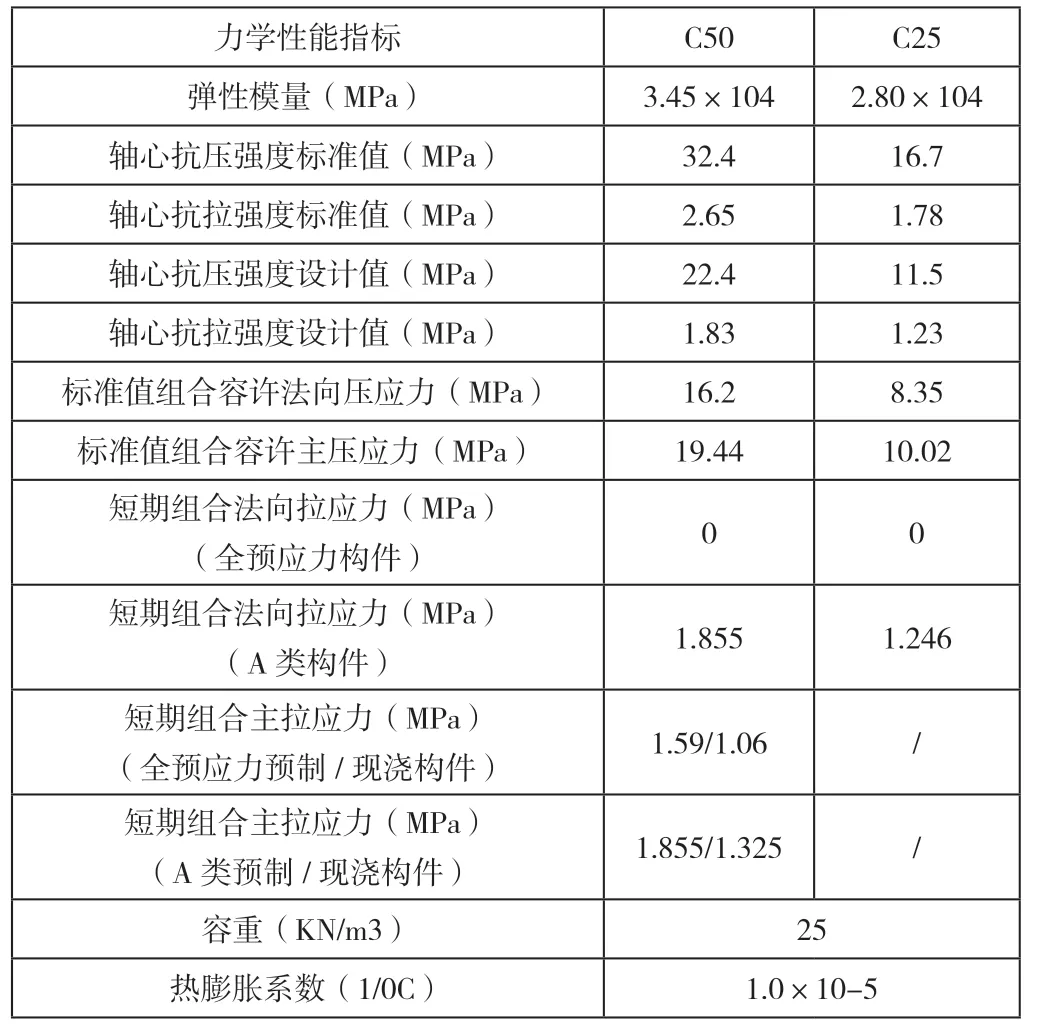

2 双T 梁预制台座液压模板材料参数

本工程所用材料均须有厂家生产资质证明、合格证、材质证明等[1-2]。双T梁预制台座液压模板材料表,如表1所示。

2.1 场地布置

液压不锈钢模板在场地布置的方式上的特点主要体现在制梁台座的布置上,传统的错位布置方式导致施工现场凌乱,容易造成较大的施工干扰[3]。液压不锈钢模板受行走系统的限制,采用的是“一”字形排列方式,并将移模小车轨道铺设在制梁台座的的外侧,有效规整了场地,提高了施工效果。

表1 双T 梁预制台座液压模板混凝土材料

2.2 施工特点及难点

本项目工程的双T梁不锈钢模板施工的特点及难点主要有:

(1)混凝土强度等级需要达到C50,其水泥使用量较大,且混凝土配比的控制要求较高,加之早期的水化热较大,后期养护工作难度较高;

(2)预应力筋数量较多,张拉控制应力及总张拉力控制难度。

(3)由于每个构件的重量大,对场地的要求及安装过程均提出了较高的要求。

3 双T 梁预制台座液压模板安装

液压不锈钢模板主要由内模、内模支架、外模、外模支架、液压系统、底模等组成。采用液压系统和走行台车,内模具有水平方向自动撑开、下倒角自动旋转到位和自动走行等功能[5-6]。并且模板整体移动,不需要单块拼装,安全系数提高;液压模板可以自行移动,拆装都不需要龙门吊,节约门吊使用成本。设1处钢筋加工配送中心、1处生活办公区、3个12米双T梁预制区,32条生产线,224个台座,主要负责生产5座装配式桥梁梁板的预制任务,共计4896片。模板安装包括内模安装及外模安装。台座采用下凹槽设计,内模采用液压内模,滑移轨道,自动液压系统控制内模起落,有效提高内模安拆品质。双T梁台座及模板系统创新极大的提高内模安拆品质,拆模板后外观质量优良,实现内模安拆质量100%。

底模及外模采用不锈钢模板,保证混凝土外观质量,通过在横梁位置设置的液压千斤顶实现两端同步自动脱模。此设计可以整体移动、拆装方便,当梁体混凝土浇筑后使1槽7片内模整体下降,落入行走轨道,通过牵引使整体前移到下一槽台座处,再采用液压顶升系统安装就位,提高了工作效率、保障施工安全、保证产品质量。双T梁横断面如图4所示。

双T梁工艺流程为:施工准备→绑扎肋板、顶板钢筋→清理台座,涂刷隔离剂→安装芯模→安装肋板钢筋骨架→安装肋板预应力筋→肋板钢绞线初应力张拉→安装侧模→安装顶板钢筋→安装顶板预应力筋→预应力终张拉→调整失效管及锚固筋位置→端模安装→混凝土浇筑→混凝土养生→拆模、养生→预应力放张→钢绞线切割防腐→移梁施工[7-8]。

在双T梁架设过程中,使用25吨龙门吊提梁。架梁前先对全桥进行一次测量,放出支座的十字线,对各支座的标高进行复核测量,在十字线和标高符合要求的前提下才能架梁,待梁纵向横移基本至位架桥机停稳后,由专人负责准确对位后落梁。焊接过程中,焊缝两侧50mm范围不得有水、锈、氧化皮、油污、油漆或其它杂物[9-10]。

4 施工效益分析

进行实例分析,使用本文设计双T梁预制台座液压模板施工方法。实验主要内容为测试两种施工方法的施工时间和经济效益,以侧模安拆工序为例,施工时间越短,证明施工效率越高。并且在整个施工过程中,伤害和事故率为0。

4.1 施工时间分析

相比传统组合钢模板,该双T梁液压模板系统的投入使用,已实现了日最高产量56片,3个月实现4896片梁体的制作任务,较原计划传统模板系统施工方案节约工期2个月以上。为进一步验证该双T梁液压模板系统的优势,对比传统组合钢模板施工模板安拆工序时间,具体结果如表2所示。

表2 施工时间对比

由表2可知,所设计液压模板系统在侧模安装工序中比传统模板系统节约40min;在侧模拆除工序中,所设计液压模板系统比传统模板系统节约30min。说明该系统有效缩短的安、拆模时间。并且所设计液压模板系统采用液压内模,滑移轨道,自动液压系统控制内模起落,不仅有效地提高了安、拆模工序的效率,而且还实现了质量100%。同时也进一步加快了模板的周转速度,缩短了整体施工进度。避免了传统安、拆模板过程中的作业隐患,也降低了设备的投入成本。

4.2 经济效益分析

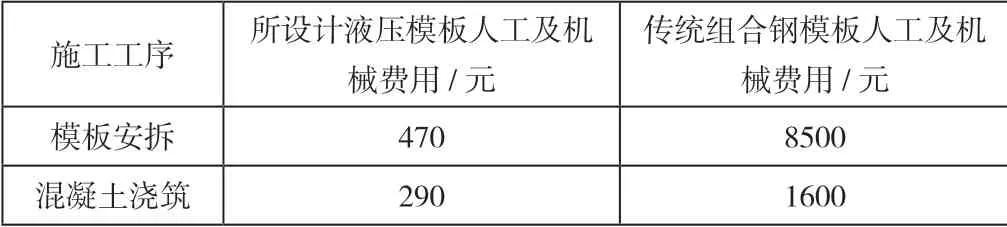

该系统的创新使用,节约人工和机械直接成本450万以上。所设计的液压模板预制双T梁台座过程中仅仅在模板工序的时间上就提高了1h左右,缩短了模板的安装和拆除时间,加快了整体的施工进程。具体与传统组合钢模板相比的经济效益对比结果如表3所示。

表3 经济效益对比结果

由表3可以看出,所设计液压模板的经济效益明显优于传统组合钢模板。由于该系统采用轨道式设计,在张拉端设置简易卷扬机即可实现模板的安拆,大幅减少对龙门吊和人工依赖,减少施工成本。同时该系统实现了一槽七片梁板同时施工任务,明显节约了两梁板纵横断面之间的空间,从整体上减少了临时用地空间,节约了征地成本,在改梁体质量的同时,也减少了人工费用。

5 结语

双T梁预制台座施工中模板的设计与应用直接影响着施工安全性以及经济效益。本文设计一种双T梁预制台座液压模板,采用下凹槽设计台座,内模采用液压内模,滑移轨道,利用自动液压系统控制内模起落,有效提高内模安拆品质,保证施工质量。实验发现所设计的液压模板施工时间和经济效益均优于传统组合钢模板,明显改善了施工安全性以及经济效益,为实际施工应用提供了理论参考。