四工位钢丝圈生产线性能提升

盛韶祥,高栋煜,洪潮,阮保林

(杭州朝阳橡胶有限公司,浙江 杭州 310018)

钢丝圈在轮胎中的作用是高强度钢丝束、维持轮胎和轮辋在同一转动面、固定轮胎在轮辋上,对轮胎的质量和安全性起着重要作用。国内外钢丝圈生产线存在着一些机构上的缺陷。传统生产线生产出来的轮胎将无法满足市场对高质量和安全性的需求,设计更合理、先进的生产线将提升公司在行业中的竞争力,有利于控制生产成本等。

1 四工位钢丝圈生产线介绍

主要由导开装置、挤出机-敷胶、储丝机构、预弯曲机构、钢丝缠绕机构五大部分组成:

(1)导开装置:四个导开装置两两背靠背安装,由预弯曲和钢丝缠绕机构的牵引力使钢丝工字轮导开,通过控制摩擦力使工字轮和生产线的速度达到匹配。导开后除尘装置擦去钢丝上的杂质,再经过预热装置让钢丝达到50-90度,这样可使后面钢丝敷胶效果更好。

(2)挤出机-敷胶:采用Φ65冷喂料挤出机,机头的排丝板先定位钢丝,排丝板和口型之间形成胶料的高压腔对钢丝进行敷胶,口型控制敷胶后钢丝的直径,排胶口开合程度可控制机头内压力大小。

(3)储丝机构:四组储丝机构有各自的牵引电机,互不干涉,钢丝在18个定滑轮和18个动滑轮上螺旋缠绕实现储丝效果,机架上有上下限位开关可控制生产线速度使动滑轮不会冲出极限位。动滑轮上有铅块配重,使其上下运动平稳并对钢丝有一定的拉力防止跳丝。最长储丝量可达25 m。

(4)预弯曲机构:类似于微型的储丝机构,无杆气缸作用在动滑轮上用来调节其位置和钢丝张力。预弯曲辊用来调节钢丝的曲度,适用于不同规格的钢丝圈。

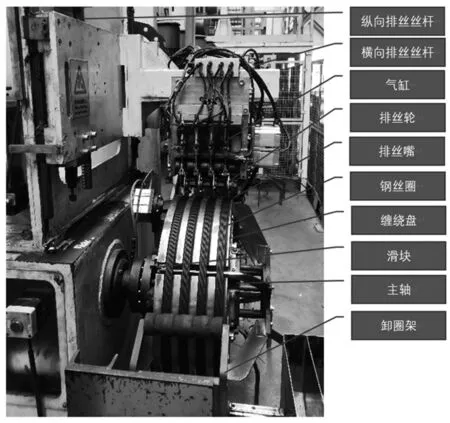

(5)钢丝缠绕机构:主要实现送丝、排丝、主轴钢丝缠绕、切丝等动作,主要工作顺序是:主轴上的6块缠绕盘扩张开,送丝机构夹住钢丝把钢丝头部送到缠绕盘的夹丝器上,夹丝器夹住钢丝后送丝机构松开并退回原位,同时主轴带动缠绕盘转动,每绕一圈排丝机构会横向跳动一个钢丝距离,当一层排好后排丝机构会向上抬高一个钢丝距离再横向排丝,重复前面两个动作直到钢丝圈缠绕完成,切丝机构切断钢丝,缠绕盘缩小,卸圈器取出钢丝圈。钢丝圈生产线布局如图1所示。

2 钢丝缠绕生产线工艺规范

钢丝圈主要工艺规范有:①钢丝圈内径公差±0.5 mm;②钢丝圈周长公差±1.6 mm;③接头允许重叠0~20 mm;④不允许有重叠和漏排的钢丝;⑤允许椭圆度最大4 mm;⑥钢丝排列整齐、无缺胶变形、无漏钢丝;⑦钢丝敷胶前无铁锈、无油污和杂质;⑧钢丝圈重量公差±3%;⑨钢丝敷胶后直径公差±0.5 mm;⑩钢丝抬丝起始到终了长度≤150 mm;钢丝圈露铜面积≤2处(单根钢丝漏铜小于10 mm)。当生产的钢丝圈超出了工艺规范就属于次品,需要被报废。

3 缠绕机构性能提升设计

3.1 缠绕机构的重要性

图2为钢丝圈生产线的机头缠绕结构,美国巴特尔、天津赛象、江阴勤力等制造厂家都采用这种结构。缠绕盘扩张大小、6块盘的错位现象和第一块缠绕盘夹丝口槽形状会影响钢丝圈的内径、周长、椭圆度、重量、排列整体度和接头长度等,排丝机构影响钢丝圈的排列整齐度。生产工艺规范中除了第7条,其余10条都与缠绕机构相关,所以生产线的主要技术核心就集中于此,这里的生产进度得到保证就可以提高钢丝圈的合格率、减少报废品。

3.2 目前缠绕机构的缺陷

3.2.1 排丝结构缺陷

图2 机头缠绕结构

图3为钢丝排丝机构,缠绕盘逆时针旋转,排丝嘴把从预弯曲过来的钢丝初步定位,排丝轮再把钢丝压在缠绕盘槽口内进行精确定位防止抖动跳动,钢丝按程序里设定的排列顺序进行缠绕。每根钢丝敷胶厚度为1.7 mm,钢丝圈由钢丝缠绕50圈左右形成,因此如果钢丝定位上有偏差经过累加后钢丝圈形状会发生很大变化而不符合工艺规则。根据图3的结构简图可以发现以下设计缺陷:①四个排丝轮无法整体左右调整位置;②四个排丝架锁紧过紧就是卡死,过松就无法保证排丝轮44.4 mm的间距;③每个排丝架用平面轴承和垫片隔开,很容易磨损;排丝轮上的轴承用卡簧固定,排丝轮会轴向串动,排丝轮转动时会晃动不能保证44.4 mm的尺寸;④当架子有变形和磨损时只能更换整套装置,无法做到调节单个排丝轮。根据维修统计生产线70%以上的故障都集中于此,这个部位易损件多,排丝轮和排丝嘴每天都需更换。

图3 排丝机构

3.2.2 缠绕盘结构缺陷

图4为缠绕盘机构,缠绕盘由带槽口的钢块和铝座通过定位销和螺栓连接而成,缠绕盘固定在滑块座上,滑块座由横向和纵向滑块安装在中心移动轴上,移动轴的伸缩使缠绕盘实现扩张和收缩。在这个装配过程中滑块固定螺纹孔、定位销孔的位置和钢块、铝座、滑块座、移动轴的加工误差共同作用下影响这装配精度,使得6块缠绕盘会相互错位。根据实际使用情况巴特尔钢丝圈生产线错位能达到1 mm,国产生产线能达到2.5 mm,严重影响钢丝圈排列质量。

图4 缠绕盘机构

图5为第一块缠绕盘上夹丝口,第一块缠绕盘夹丝器夹住钢丝的起头部位再拉着钢丝转动,当旋转一圈后又到夹丝口位置时横向滚珠丝杠会带动排丝机构移动一根钢丝距离,当第一层钢丝排好后再到夹丝口时,纵向滚珠丝杠会把排丝机构抬高一根钢丝距离,以此往复形成一个钢丝圈,钢丝圈夹丝口处就形成了一个接头和一段重叠。夹丝口处不是弧形,而是直线型,这样会影响钢丝圈的周长、椭圆度和接头长度。

图5 夹丝口结构

3.3 缠绕机构优化改进

3.3.1 排丝结构改进

根据现有的缺陷我们需要设计一套能整体调节排丝架位置又能单个调节排丝轮位置、消除轴承固定和加工误差产生的安装间隙、减少各部件的磨损。如图6是新设计的排丝机构爆炸图,这种设计有以下优点:①采用锁紧式安装轴设计,可以把四个摆动架锁紧以后整体移动位置;②摆动架安装采用一对角接触轴承背靠背安装,锁紧以后不会出现卡死或者锁紧过松,同时可以消除轴承的内外圈的间隙和各部件加工误差产生的间隙,排丝轮间距44.4 mm能更有保证。③排丝轮也采用角接触轴承再加蝶形弹簧安装,螺栓拧紧后蝶形弹簧的弹性可以排丝轮一个预紧力,可以消除间隙防止轴向窜动。蝶形弹簧的变形量可以用来微调排丝轮轴向位置,当某个排丝轮间距发生变化时就可以通过螺栓调整位置,而不需要整体更换备件,也可通过增加蝶形弹簧数量来达到更大的调节量和预紧力。

图6 排丝机构爆炸图

3.3.2 缠绕盘机构改进

缠绕盘机构是由多个部件组成的装配体,每个部件都存在加工误差,比如缠绕盘就有10多种不同的规格进行切换,报废的缠绕盘和新购的尺寸偏差都不一样,所以通过提高各部件的加工精度来消除缠绕盘错位现象几乎很难实现。本论文设计的方案能很方便解决缠绕盘错位,而且生产精度很高。如图7在缠绕机构上增加一块环形缠绕盘位置纠正板,要求新买的缠绕盘都是半成品(先不加工定位销),把缠绕盘靠在纠正板上保证在一个平面内,这时再锁紧缠绕盘的铝座和钢块的连接,这样就防止了各部件加工误差引起的缠绕盘错位,再拆下缠绕盘返厂加工定位销(期间要防止铝座和带槽口钢块间移动),这样的加工顺序能使6块缠绕盘平面度很高,有效消除错位现象。

图7 缠绕盘机构简图

如图8所示,缠绕盘夹丝口处设计为圆弧形,可保证钢丝圈的周长和生产工艺尺寸保持一致;钢丝缠绕的起头处在夹丝齿内和排列的弧面有落差,设计预抬高可以抵消落差引起的间隙使排列效果更加好。

图8 缠绕盘夹丝口

4 导开机构性能提升设计

4.1 导开工字轮结构缺陷

四工位钢丝圈生产线为被动导开方式,通过摩擦制动方式控制导开速度,图9为工字轮装配图,生产时钢丝装在工字轮两侧板的中间,需要经常拆卸工字轮来更换钢丝。工字轮重约100 kg,钢丝重约250 kg,根据力的传递原理此结构在制动时内部会产生很大的扭矩力,造成各部件加剧磨损和疲劳断裂,采用Φ32的转动轴直径也偏小,容易断。下图是工字轮各部件现场磨损情况。

图9 工字轮装配图

4.2 导开工字轮结构改进

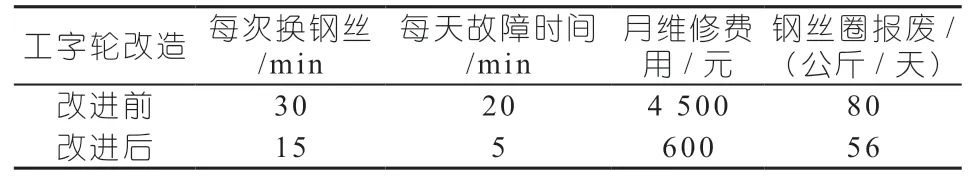

以减轻重量、减少磨损、方便员工操作为改进方向设计新结构工字轮,图10为改进后工字轮。中心轴采用方轴可提供比原来圆轴更高的强度;刹车轮上的制动力可以通过方轴直接传递到工字轮上,取消刹车轮上的销轴,简化了刹车轮结构,消除易损件;右侧板和中间桶是焊接成一体,可以减少多个部件,减轻重量方便操作;左侧板通过螺栓固定在中间桶上,不受钢丝的重力。改进后的工字轮运转非常平稳,故障很少。表1为使用数据。

表1 改造前后数据对比

5 结论

通过对生产线的性能提升,可以大幅减少钢丝圈的直接报废,同时尺寸、排列、接头等得到改善可以提升钢丝圈质量。

图10 新结构工字轮

生产线设备的性能提升将是轮胎企业的重点工作,为企业降低生产成本,提高产品在行业内竞争力,使企业在行业的整合中处于有利地位。