变转速液压测控实验台的设计与开发*

刘 永,谷立臣

(1.湖北汽车工业学院 机械工程学院,湖北 十堰 442002;2.长安大学 工程机械学院,陕西 西安 710064;3.西安建筑科技大学 机电工程学院,陕西 西安 710054)

0 引 言

液压传动是机电装备中一种常见的机械传动方式,目前虽然理论分析与软件仿真的方法已经日益广泛地应用在液压传动的工程设计、教学及科研中,但实验研究依然是系统和元件性能相对可靠的验证方式。设计的专用液压实验台[1,2]可以为工程设计中的产品性能进行验证,如钢管成型机[3]、汽车液压齿轮转向器[4]、液压机械无级变速器[5]等。另外,实验台也可以为液压元件、系统做性能测试,如泵[6]、阀泵并联调速系统[7]的性能验证实验。

某些高校自主开发了专用的液压教学实验台,满足了个性化液压与气动课程教学实验的需求[8,9]。这些实验台可以针对具体液压设备、部件、元件的性能及控制方式进行实验验证,但实验对象及内容单一、针对性强、扩展性差。

为了提高使用效益,在满足教学实验需求的同时,某些高校设计的综合液压测试实验台具有良好的扩展性,能进行元件、回路、系统的性能测试[10-12],为科研提供了实验平台支撑。这些实验台扩展性、综合性好,实验内容丰富、多样化,但动力源或是固定转速电机加定量泵,不能改变泵输出流量;或是大功率、大惯性的变转速、变排量液压系统,系统流量、执行元件速度闭环控制稳定性差,在低速度区域段比较显著。

本文以开式变转速液压系统为对象,设计以工控机和LabVIEW软件为基础的测控实验台;介绍实验台的硬件部分、电气控制原理及测控系统结构,分析液压马达转速闭环PID控制实验结果。

1 实验台总体设计

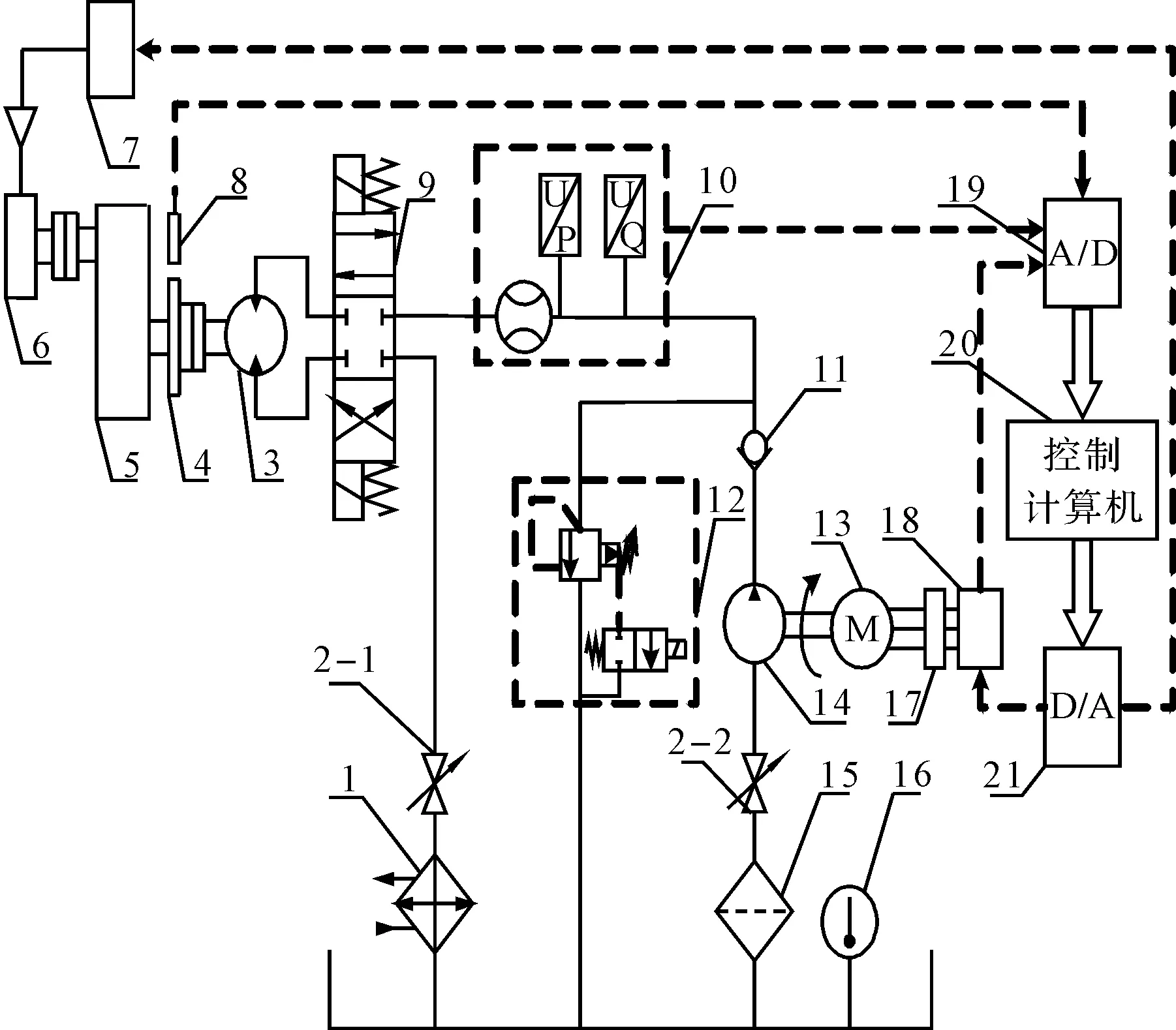

实验台原理图如图1所示。

图1 实验台原理图1—散热器;2-1,2-2—截止阀;3—柱塞液压马达;4—测速齿轮;5—减速器;6—磁粉制动器;7—电流变换器;8—磁电式转速传感器;9—电磁换向阀;10—压力、流量传感器;11—单向阀;12—先导式电磁溢流阀;13—交流伺服电机;14—齿轮泵;15—滤油器;16—温度传感器;17—霍尔电压/电流传感器;18—伺服控制器;19—A/D转换器;20—工控机;21—D/A转换器

图1中,液压系统为开式的变转速液压系统。液压系统动力源为伺服电机与齿轮泵;控制元件为三位四通换向阀,作用为控制液压马达正反转;先导式溢流阀起到溢流保护作用,限制系统的最高加载压力;执行元件为液压马达,类型是手动变量柱塞马达。

模拟加载元件为磁粉制动器,工控机输出的1 V~10 V的控制电压通过电流变换器转换为励磁电流,使磁粉制动器产生作用在减速器输出轴上的加载力矩,再通过机械传动将力矩传递作用在液压马达轴上。

传感器有流量传感器、压力传感器、温度传感器、电压/电流传感器、磁电式转速传感器。流量、压力及温度传感器可以通过24 V的直流电源供电,磁电式转速传感器可以通过工控机接线端子提供的5 V的直流电源供电,电压、电流传感器是霍尔传感器,可以通过自制的三相电获取装置输出1 V~10 V的电压信号。以上传感器信号作为输入信号通过工控机的采集卡的采集端子A/D转化器采集下来,进入工控机里编制的LabVIEW测控软件中。

LabVIEW测控软件的输出信号为伺服电机转速控制电压与磁粉制动器加载控制电压,通过采集卡的采集端子D/A转化器分别输出到伺服控制器和电流变换器。

2 实验台电气控制

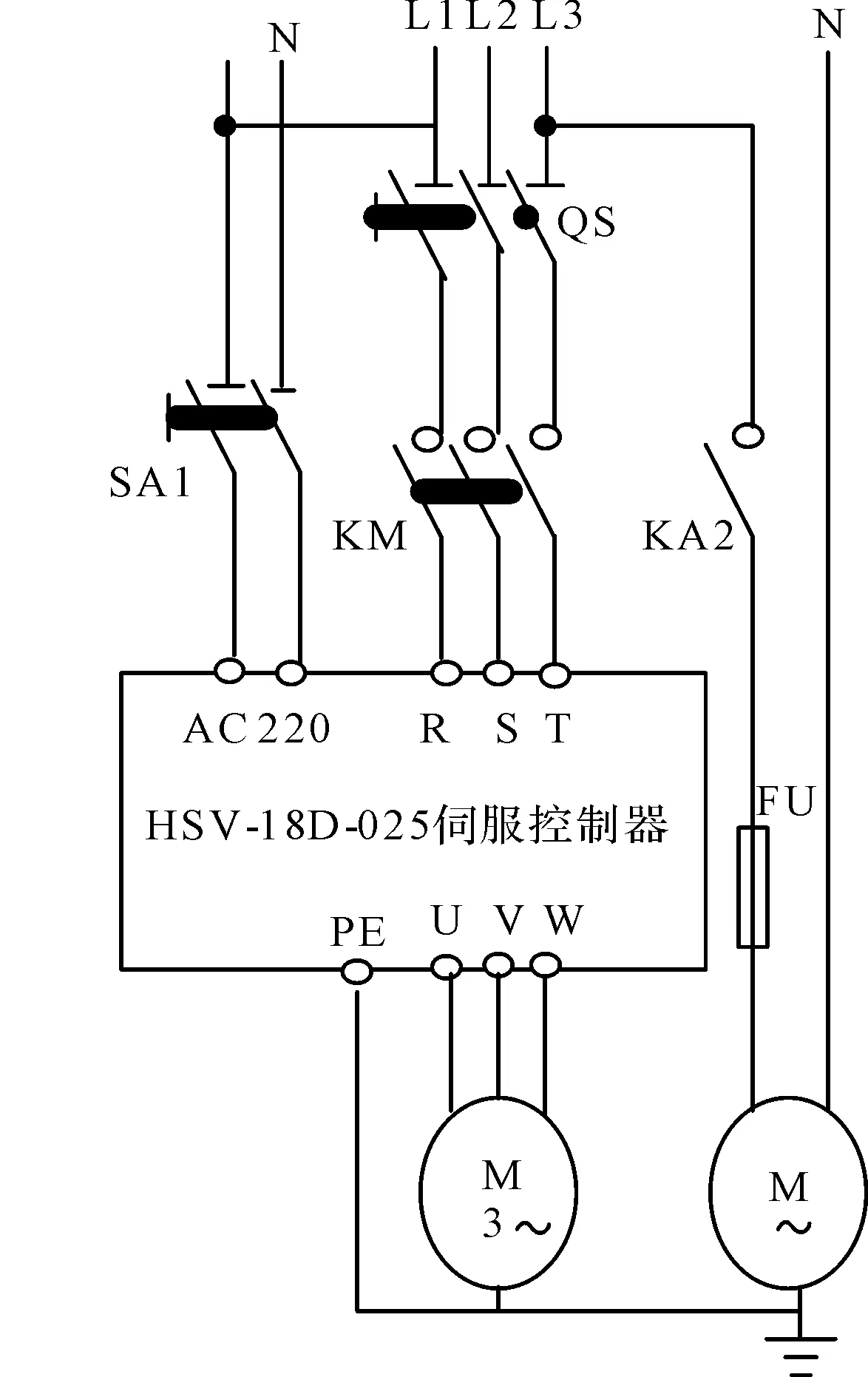

实验台的电气主回路如图2所示。

图2 电气主回路

图2中,伺服控制器控制输入电压为220 V,主回路电压为380 V,通过接触器KM接通电路使伺服电机得电;右边220 V的单向交流电机为散热器风扇电机,通过继电器KA2接通得电。

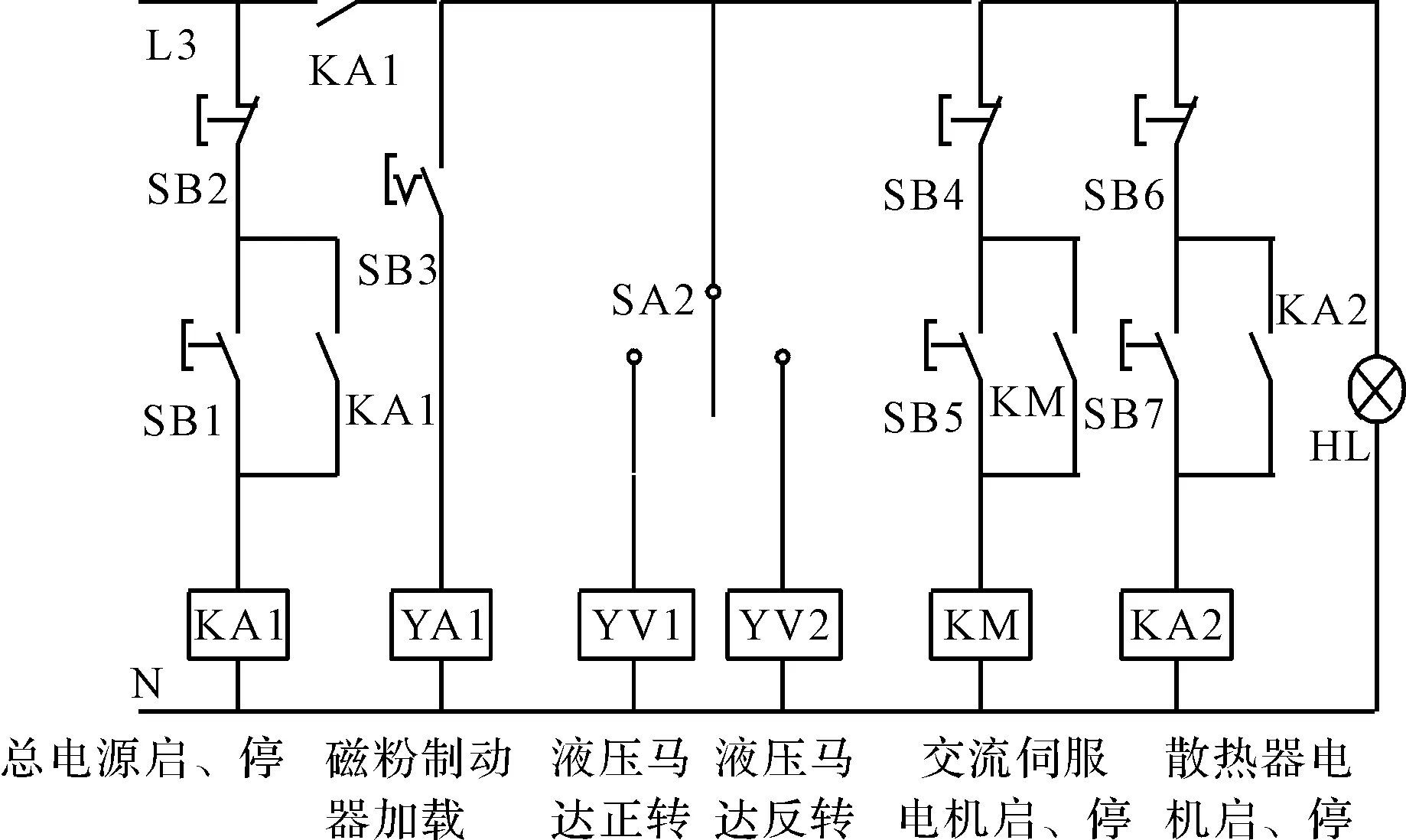

电气控制回路如图3所示。

图3 电气控制回路

图3中,总电源、伺服电机、散热器电机采用的是启动、保持、停止基本电路。

总电源通过按钮SB1、SB2、继电器KA1控制总电源的接通和断开;磁粉制动器加载采用的是带自锁功能的按钮SB3,按一下接通并能保持自锁接通电路,使磁粉制动器线圈YA1接通,再按一下断开;

SA2为手动转换开关,中间位置处于断开状态,此时对应图1中换向阀的中位,该状态下图1中液压马达没有油液进入,即使伺服电机旋转,油液从溢流阀溢流回到油箱,此时液压马达处于停止状态;旋转SA2到左、右位置时分别使图1中换向阀的左右两端电磁铁YV1、YV2得电,可以实现液压马达正、反转的切换。

图1中,伺服电机带有光电码盘,可以实现从伺服控制器到电机的转速小闭环控制;

另外,图1中,伺服电机转速控制选用外部输入控制方式,工控机输出的0~10 V的转速控制电压输入伺服驱动器的XS3端子。

在LabVIEW测控软件中,标定0~10 V电压线性对应0~2 000 r/min转速,可以使实际电机转速值准确地达到目标值。

3 实验台测控系统结构

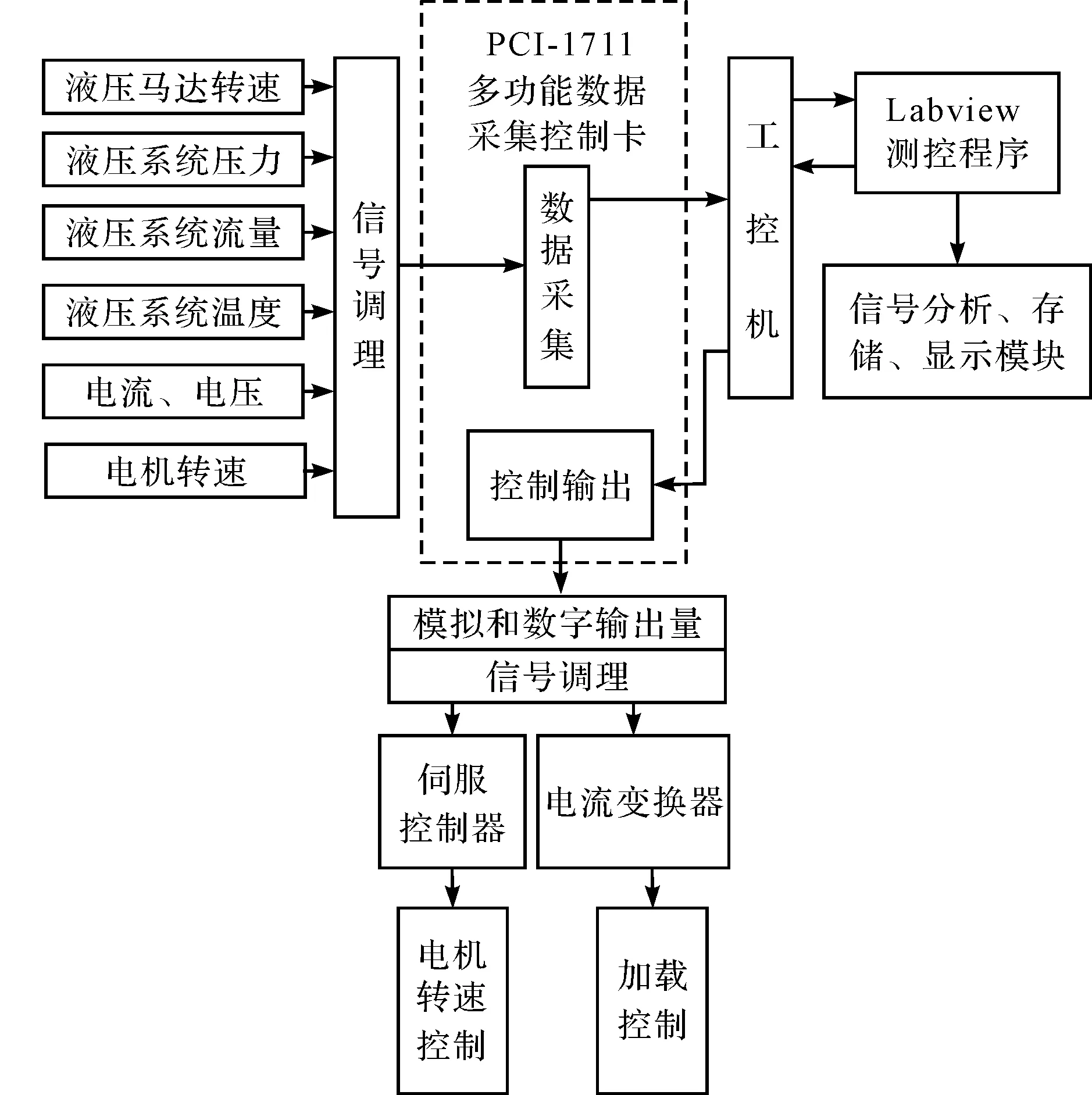

测控系统结构图如图4所示。

图4 测控系统结构图

图4的测控系统结构中,笔者采用性价比高的研华工控机,采集板卡为PCI-1711,最大采样频率可达100 kHz,2路模拟量输出通道分别接线连接图1中伺服控制器和电流变换器,控制对象为伺服电机转速、磁粉制动器加载力矩;模拟量输入通道可以采集转速、压力、流量、温度、电机电流与电压的测量信号。

液压马达转速是将图1中磁电式转速传感器产生的幅值为5 V的方波信号采集后,通过在软件中编制测速算法将转速值测量出来;电机转速测量是将HSV-18D-025伺服控制器的电机转速输出电压端子引出,接入采集端口,将采集的电压值与伺服控制器面板上显示的实际电机转速值进行标定。

电机转矩输出电压也可以从伺服控制器输出端子引出。硬件接好后,可以在工控机的LabVIEW软件中编制不同的测控程序对上述相关的物理量进行测量和控制;也可以编制软件程序对电机功率、液压功率进行测量。

在液压系统中,系统流量、液压马达转速和电机的转速相关,系统压力和加载力矩相关,因此可以编制系统流量与压力、液压马达转速的开环、PID及模糊闭环控制程序。

4 实验台液压马达转速PID闭环控制实验

液压马达转速闭环PID控制框图如图5所示。

图5 液压马达转速闭环PID控制框图

从图5可以看出,伺服控制器与伺服电机构成内部的一个闭环,反馈信号为光电码盘测回的实际转速,输入信号为转速控制电压,控制器内置在伺服控制器里,该闭环控制能保证外部输入伺服驱动器的转速控制电压与伺服电机实际转速的对应关系。

外部是液压马达转速大闭环控制,反馈信号为液压马达实际转速,输入信号为液压马达目标转速;控制器为LabVIEW软件里封装的PID子vi程序控件,PID控制器输出信号为转速控制电压,马达目标转速、电机转速控制电压、伺服电机实际转速之间关系,通过液压传动中的公式及电机转速标定公式换算得到。

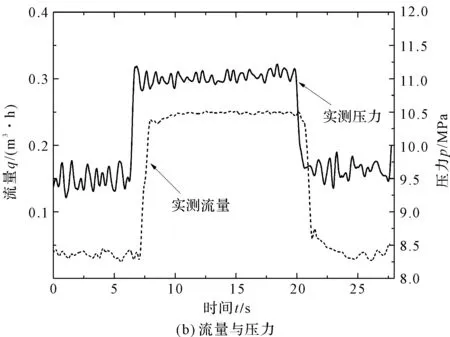

该控制方式能保证液压马达转速实际值动态达到设定值。实际转速、压力及流量变化曲线如图6所示。

图6 实际转速、压力及流量变化曲线

图6中,实验工况为设定液压马达转速目标值200 r/min-600 r/min-200 r/min阶跃变化,磁粉制动器加载电压3.5 V恒定。

从图6(a)可以看出:实际液压马达值能较好地维持在目标转速值附近。

从图6(a,b)中可以看出:在6.5 s左右液压马达转速目标值从200 r/min阶跃变化到600 r/min时,液压马达实际转速能很好地跟随目标值。

随着液压马达转速的加大,电机转速从230 r/min左右阶跃上升到650 r/min左右,从而使系统流量从0.03 m3/h左右阶跃上升到0.25 m3/h左右。在6.5 s左右的变化时刻,实际液压马达转速有较小的超调量,但由于控制方式是液压马达转速PID闭环控制,当系统测得实际转速超过目标转速时候,可以通过PID控制器降低电机转速控制输出电压,从而降低实际流量、液压马达转速,使实际转速维持在目标转速附近;在该时刻,磁粉制动器加载电压3.5 V恒定,系统压力从9.5 MPa左右上升到11 MPa左右,这是由于流量增大,系统背压增大引起的。

电机转速变化时才会引起系统流量、液压马达转速的变化,因此在阶跃变化时刻,电机变化响应略早于液压马达实际转速;当实际液压马达转速低于目标转速时,调节、校正过程正好相反;在20 s左右的降速时刻,液压马达转速的校正及压力、流量、电机转速变化过程正好相反。

即使出现目标转速变化或者外负载变化,使得液压马达转速实际值偏离设定值,该控制方式也能通过调整伺服电机转速,改变系统流量,使得液压马达转速实际值动态维持在目标值附近。

5 结束语

本文介绍了变转速液压测控实验台的测控系统结构及硬件构成,并在搭建的液压马达转速PID控制实验台上进行了实验,结果表明,液压马达目标转速200 r/min~600 r/min阶跃变化时,其实际转速值能很好地响应目标值变化,并动态地维持在目标值附近。

笔者所设计的变转速液压实验台扩展性强,可以针对流量[13]、压力[14]、液压马达转速[15]、电机功率[16]及液压功率[17]开发多种测控实验,满足教学和科研的需求。