水陆两栖飞机升降舵操纵系统操作试验技术研究及应用

张 柁,张 园,何月洲

(1.中国飞机强度研究所 全尺寸飞机结构静力/疲劳实验室,陕西 西安 710065;2.西安长庆科技工程有限责任公司,陕西 西安 710021)

1 引 言

随着航空技术的发展,飞机性能不断提高,活动翼面(如升降舵、方向舵、副翼)在操纵运动过程中是否卡滞或干扰,直接影响到飞机的操纵性能和飞行安全。中国民用航空规章第25部《运输类飞机适航标准》CCAR-25-R4中的“第25.683条 操作试验”明确要求,对操纵系统中受驾驶员作用力的部分施加规定的该系统限制载荷的80%,以及对操纵系统中受动力载荷的部分施加正常运行中预期的最大载荷时,系统不出现卡滞、过度摩擦和过度变形。

鉴于此,本文以水陆两栖飞机升降舵操纵系统操作试验为研究对象,从试验支持、试验载荷处理、试验结果分析等方面对船尾着水试验进行研究,并提出一套完整的试验方案。

2 试验支持

TA600飞机升降舵操纵系统操作试验采用全机试验支持,全机试验支持方式如图1所示。

图1 全机试验支持方式示意图

全机试验支持定义如下:在前起落架、左右主起落架约束垂向位移,这3个约束点可提供垂向、俯仰和滚转约束。在左、右主起落架航向各布置一点,可提供航向和偏航约束。在左主起落架布置侧向约束,可提供侧向约束。在此支持状态下,飞机呈静定约束,约束点设置详见表1。

表1 约束点设置

3 试验载荷及施加方式

TA600飞机升降舵操纵系统操作试验在驾驶舱前推(后拉)驾驶杆,同时在升降舵施加载荷进行。试验中,100%操作载荷对应CCAR-25-R4中第25.683条款中对操纵系统中受驾驶员作用力的部分施加规定的该系统限制载荷的80%和对操纵系统中受动力载荷的部分施加正常运行中预期的最大载荷。施加方式如图2所示,液压作动筒采用位控作动筒。

图2 驾驶舱加载示意图

4 工程应用

4.1 试验程序

TA600飞机升降舵操纵系统操作试验按照单点调试、预试、限制载荷静力试验的步骤进行,试验现场照片见图3。

图3 试验现场照片

4.1.1 单点调试

单点调试表明各加载点安装正确无误,各点油路、控制系统线路连接正确。经过单点调试,各加载点跟随性、稳定性满足试验加载要求。

4.1.2 预试

各岗位完成所负责的设备、仪器、仪表的检查和维护并报告指挥后,进行预试。预试载荷不超过40%极限载荷,每级载荷增量为5%。

预试过程中对加载设备运行、设备控制参数、试验保护措施、采集设备运行进行检查,确认是否运行正常,排除可能影响试验正常进行的问题。一切正常后,逐级退载到不超过20%极限载荷,进行应急卸载。应急卸载后,检查应急卸载装置是否可靠,各加载点卸载是否正常。

4.1.3 制造符合性检查

预试完成后进行试验准备状态检查/试验设施制造符合性预检查,完成整改工作后,向适航审查代表提交试验设施制造符合性声明,适航制造检查代表进行制造符合性检查,制造符合性检查通过并经适航工程代表同意后,方可开始正式试验,试验前邀请适航工程代表/授权的委任代表目击试验过程。

4.1.4 限制载荷静力试验

限制载荷静力试验按以下程序进行:

a)接通飞机液压源,驾驶杆及升降舵处于中立位置;

b)打开加载点油路,油泵压力正常;

c)施加舵面40%操作载荷;

d)操纵驾驶杆20s前推125mm(后拉155mm);

e)操纵驾驶杆20s后拉(前推)至中立位置;

f)重复d)、e)步骤2次;

g)施加舵面67%操作载荷;

h)操纵驾驶杆20s前推125mm(后拉155mm);

i)操纵驾驶杆20s后拉(前推)至中立位置;

j)重复h)、i)步骤2次;

k)施加舵面100%操作载荷;

l)操纵驾驶杆20s前推125mm(后拉155mm);

m)操纵驾驶杆20s后拉(前推)至中立位置;

n)重复l)、m)步骤2次;

o)卸掉舵面载荷,驾驶舱加载设备卸压;

p)在试验过程中,逐级测量驾驶杆行程、操纵力和升降舵偏转角度;

q)对试验件进行检查,并填写试验件检查记录表。

4.2 试验结果

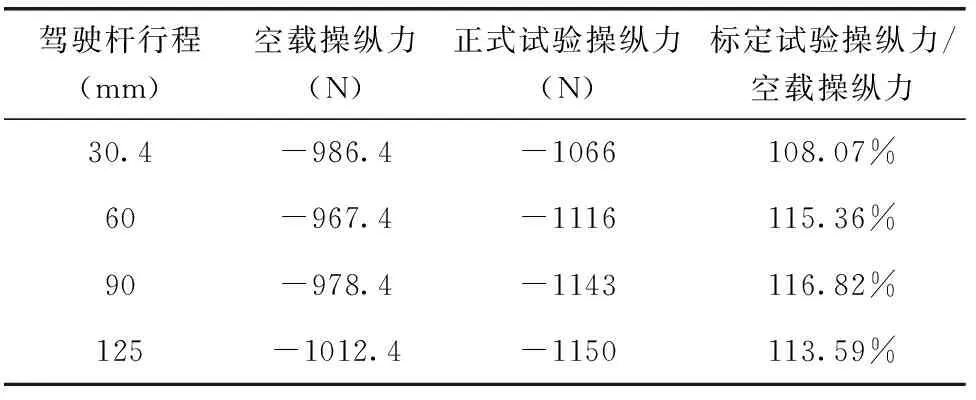

67%极限载荷试验结束后,机房对试验数据进行了回收,根据各加载点命令值和反馈值,得到各加载点的加载百分比,各加载点的加载结果见表2。可以看出,力控加载点误差不超过1%Pmax,满足试验大纲和任务书要求,操纵力与正式试验操纵力对比表见表3。

表2 升降舵操纵系统操作试验加载结果

表3 升降舵人工应急模态工况2空载操纵力与正式试验操纵力对比表

5 结 论

经大型灭火/水上救援水陆两栖飞机升降舵操纵系统操作试验的验证,水陆两栖飞机升降舵操纵系统操作试验方法解决了试验中的技术难题,该方法是可行和有效的,保证了试验顺利圆满完成,提高了试验技术水平。