无人机升降舵位移异常分析与改进设计

吴 斌,闫 修,杨竣博

(中国电子科技集团公司第三十八研究所 浮空平台部,合肥 230088)

0 引言

升降舵作为无人机的主操纵舵面,主要用于控制无人机俯仰运动来实现无人机的下降或爬升,在飞行过程中起到极其重要的作用。升降舵一旦失去舵效,将很难维持正常飞行,只能结束飞行任务,严重时甚至会危及飞行安全,造成巨大损失[1]。因此,升降舵操纵性能的优劣关系到无人机的飞行性能和安全性[2-3]。

某型无人机在飞行试验结束后,进行飞行参数分析时发现升降舵驱动舵机的实际位移与理论值相比存在过大和变化过快的现象。本文对升降舵驱动舵机位移异常的原因进行分析,对舵机支撑结构做出改进设计,并进行了试验验证。

1 试验现象

无人机在空中飞行时,为保持高度,升降舵一般会向下偏转较小角度。受空中复杂环境影响,偏转角度会不断调整,但变化不会太大。

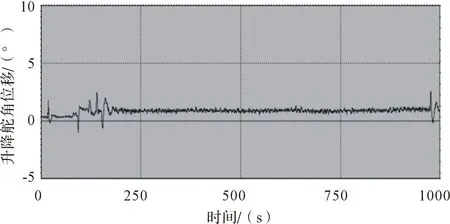

某型无人机在完成飞行任务后,进行数据分析时,发现升降舵的位移在平飞阶段波动过大,位移峰值超出设计要求,严重影响了飞行稳定性,某时间段内升降舵位移随时间变化曲线如图1所示。

图1 升降舵位移随时间变化曲线

2 原因分析

2.1 操纵机构组成

该型无人机是用四杆机构来操纵升降舵的上下偏转,操纵机构组成如图2所示。电动舵机支撑结构与平尾的主梁和后梁紧固连接;摇臂安装在电动舵机的输出轴上;连杆的一端通过前销轴与摇臂铰接,另一端通过后销轴与升降舵铰接。当电动舵机工作时,摇臂在扭转力矩的作用下,可绕输出轴进行旋转运动,从而完成升降舵的偏转或复位。

图2 操纵机构组成

2.2 位移异常原因分析

对升降舵及其操纵机构进行检查,未发现结构有损伤和永久变形,说明结构的强度满足使用要求。因此,升降舵位移异常可能与舵机故障、各关节的间隙、操纵机构的刚度有关。

(1)将舵机进行返厂检测,结果显示输出力矩和传动误差满足指标要求,排除舵机故障造成位移异常[4];

(2)采用三坐标激光跟踪仪测量升降舵空载下的行程,排除了各关节间隙造成位移异常[5];

(3)通过地面对升降舵施加配重的方式来测量操纵机构的刚度,发现平飞当量载荷下,升降舵有较大位移,表明操纵机构刚度较弱[6]。

因此,初步断定操纵机构刚度不足是造成升降舵位移异常的主要原因。

3 仿真分析

为了验证操纵机构刚度不足是造成升降舵舵机位移偏大的原因,开展仿真分析,结果发现舵机安装结构刚度不足,会产生较大传动误差。

3.1 建立有限元模型

依据操纵机构的结构形式和各构件的受力情况,仅对变形敏感部位的结构建立有限元分析模型,对操纵机构在无人机平飞工况下的结构强度和刚度进行仿真分析。变形敏感部位的有限元模型如图3所示。

图3 变形敏感部位的有限元模型

3.2 各构件材料及力学参数

升降舵舵机为成品,其力学特性已在试验室测得,满足技术指标要求,分析时作为刚体计算,其余构件的材料型号及力学参数见表1所示。

表1 其余构件的材料型号及力学参数

3.3 仿真结果

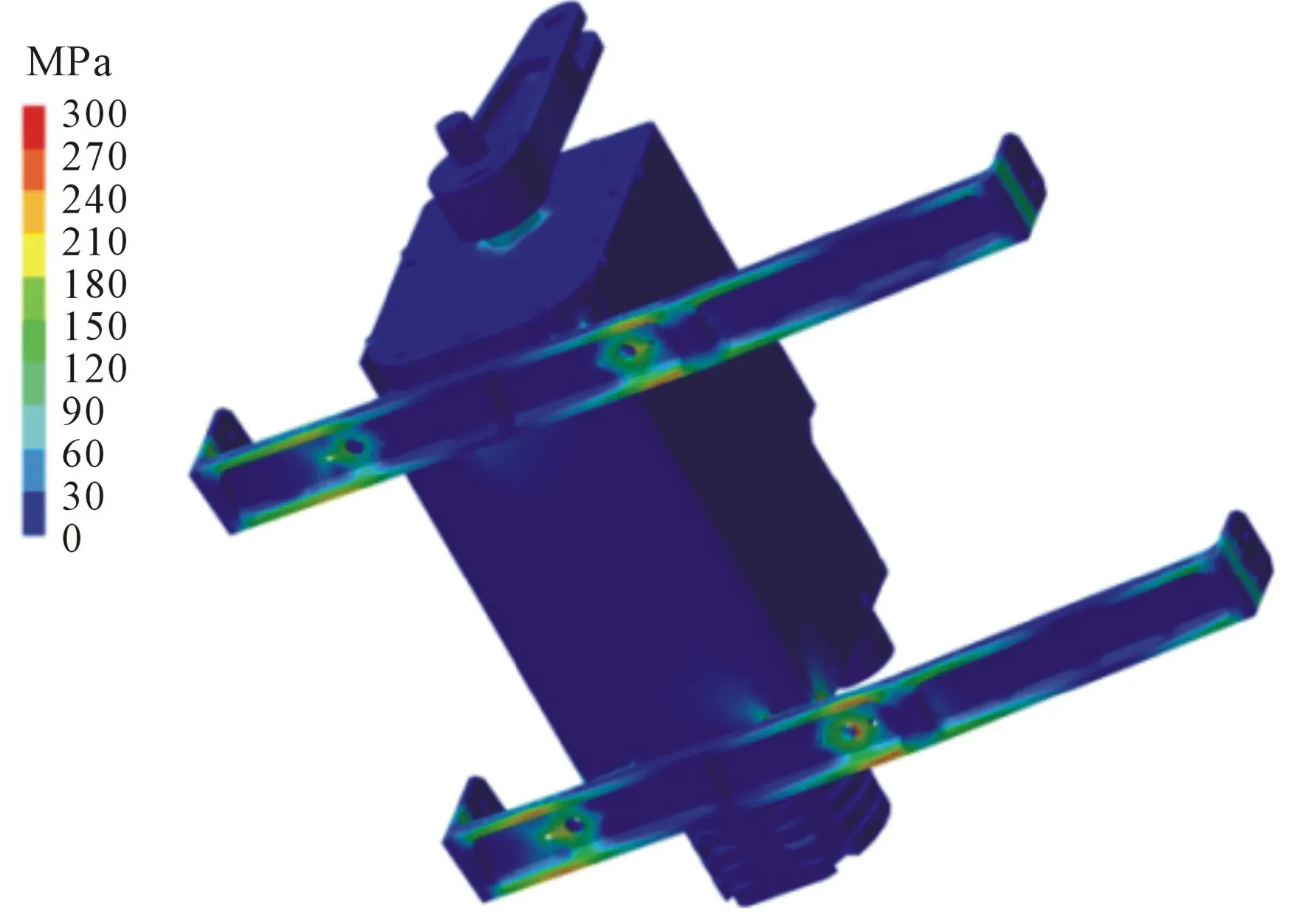

操纵机构应力云图如图4所示。结果显示,在平飞状态下操纵结构的最大应力为298.3 MPa,位于支撑结构上的升降舵舵机安装孔附近,摇臂的最大应力为20 MPa。由此得出,改进前的操纵机构强度满足使用要求。

图4 操纵机构应力云图

操纵机构变形云图如图5所示。可知,在极限载荷下操纵机构的最大位移为1.54 mm,位于摇臂与连杆的交汇点。变形后的操纵机构导致传动误差过大,控制系统要加大出舵量,并不断调整升降舵的位移,由此出现位移波动过大现象。经过计算得出由于操纵机构的变形产生约为1.8°的传动误差,不满足技术指标要求。

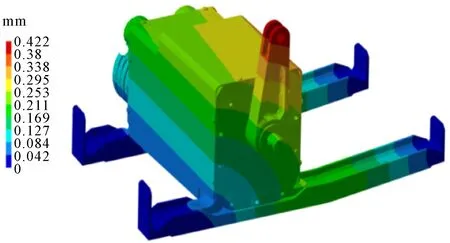

图5 操纵机构变形云图

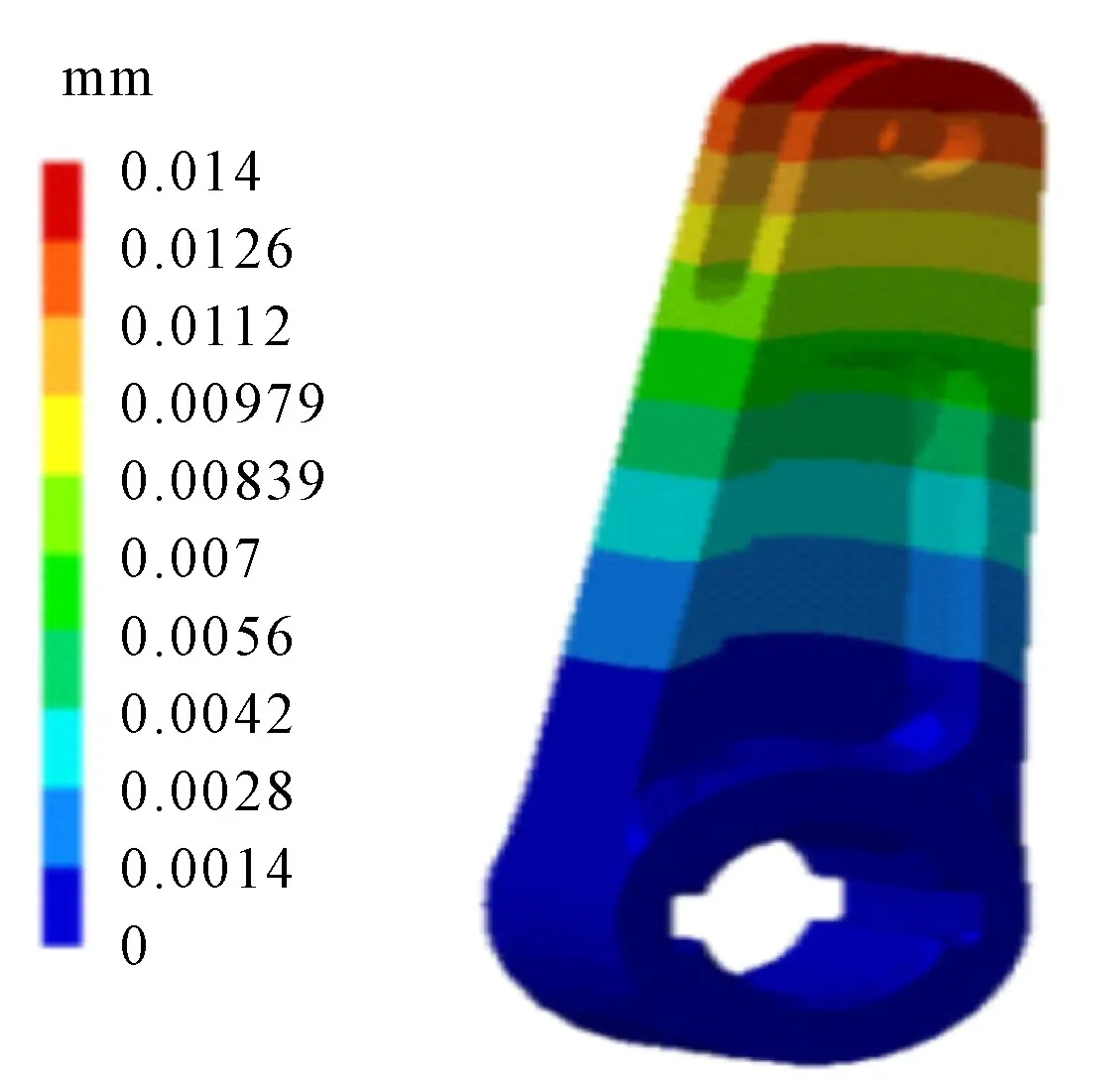

将摇臂与舵机输出轴固定,施加相同载荷,得出在极限载荷下摇臂的最大变形量为0.014 mm,摇臂变形云图如图6所示。经计算,因摇臂变形产生约为0.014°的传动误差,满足传动误差分配指标。由此,排除摇臂刚度不足是导致升降舵位移异常现象的原因。

图6 摇臂变形云图

支撑结构变形云图如图7所示。可知,在极限载荷下支撑结构的最大位移为0.78 mm,位于支撑结构上升降舵舵机安装孔附近。经计算,因支撑结构变形产生约为1.5°的传动误差,不满足传动误差分配指标。由此,确定支撑结构刚度不足是导致升降舵位移异常现象的主要原因。

图7 支撑结构变形云图

4 改进设计及验证

针对某型无人机升降舵出现的位移偏大现象,对升降舵舵机支撑结构进行改进设计并加装,换装后对操纵机构的刚度进行仿真分析和飞行试验验证[7]。

4.1 改进设计

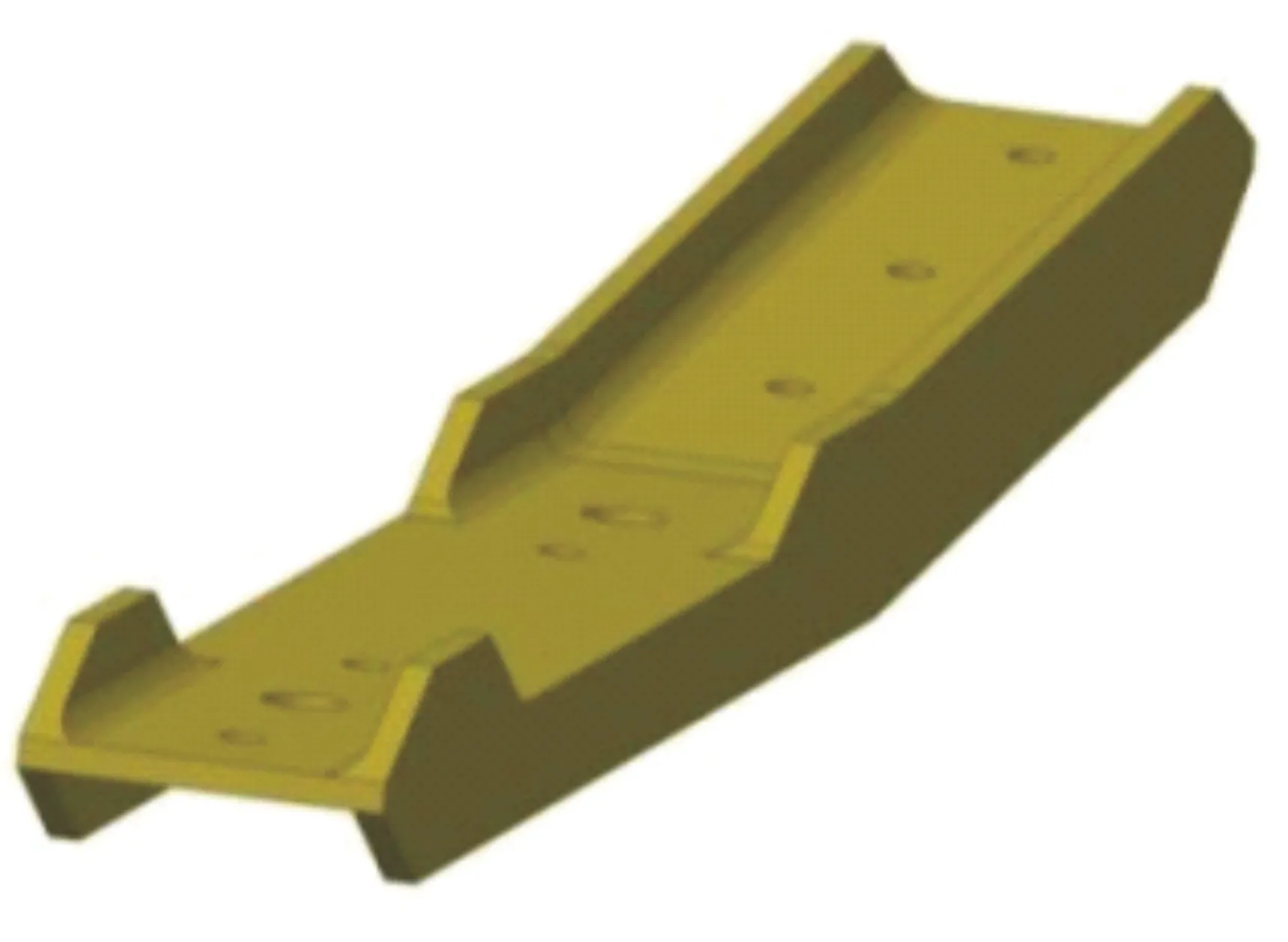

舵机支撑结构由两个U形梁组成,改进前的舵机支撑结构如图8所示。为增强支撑结构的刚度,在每个U形梁上加装一个工形梁,两者采用平圆头不锈钢抽芯铆钉连接,工形梁结构示意图如图9所示,U形梁与工形梁的连接示意图如图10所示。工形梁采用弹性模量较高的1Cr18Ni9Ti不锈钢,改进后的舵机支撑结构如图11所示。

图9 工形梁结构示意图

图10 U形梁与工形梁的连接示意图

图11 改进后的舵机支撑结构

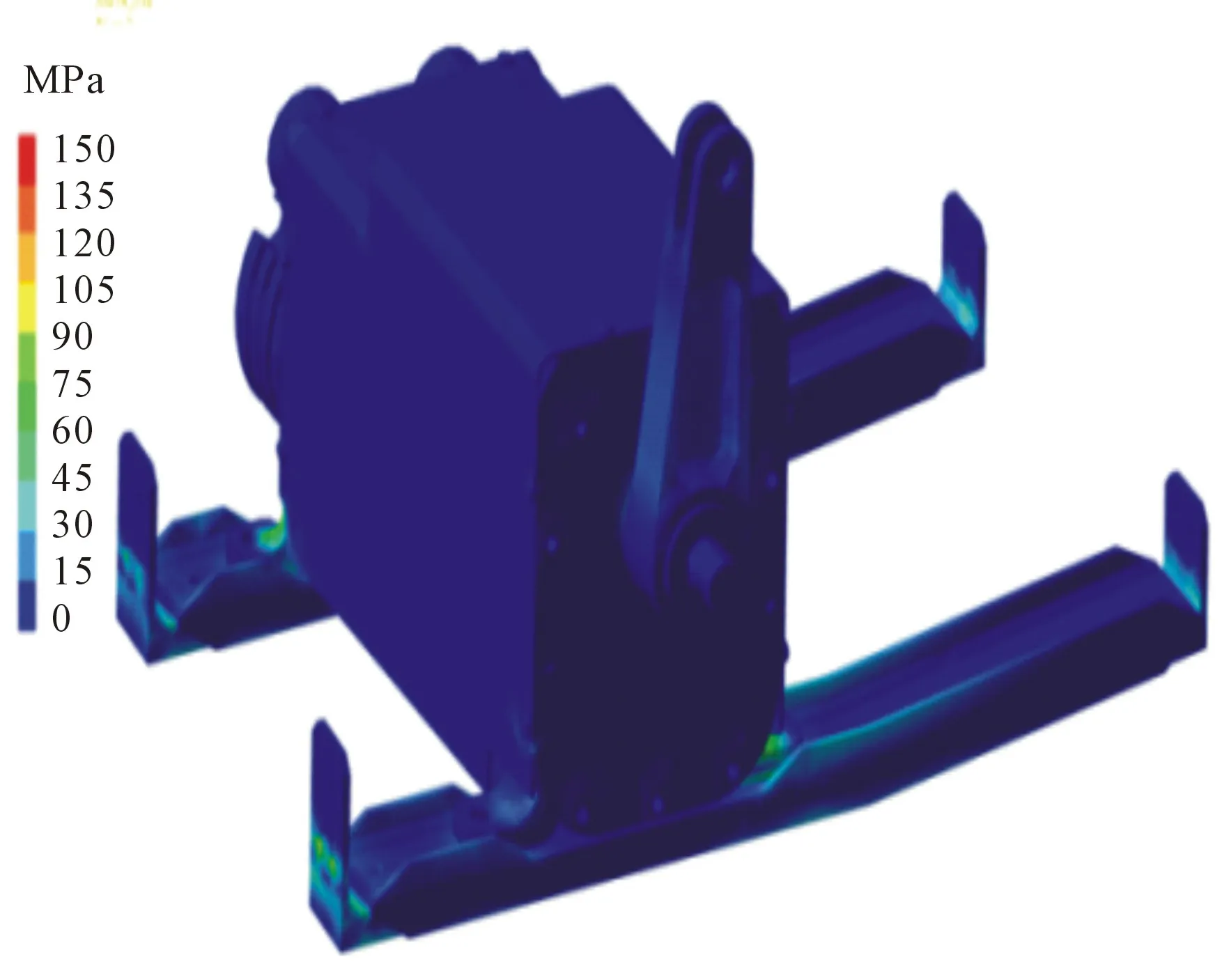

4.2 仿真验证

将工形梁的数模网格划分后,代入改进前的有限元模型,约束条件和载荷保持不变,然后进行分析。挂架应力云图(平飞)如图12所示,挂架变形云图(平飞)如图13所示。从图12可以看出,与改进前相比,摇臂的应力水平和分布趋势没有较大变化,支撑结构的应力水平有较大改善,最大应力降为149.6 MPa,工形梁的最大应力为117.3 MPa,强度满足要求。由图13可知,操纵机构的最大位移由1.54 mm降为0.422 mm,较原先设计,变形量降低了1.118 mm,系统刚度得到明显的改善。

图12 挂架应力云图(平飞)

图13 挂架变形云图(平飞)

4.3 试验验证

将改进后的升降舵操纵机构装机使用,结合飞行任务同步进行多次验证试验,并对使用情况进行持续跟踪。改进后的升降舵位移曲线如图14所示。试验数据表明改进后的升降舵操纵机构刚度得到增强,工作正常、稳定。

图14 改进后的升降舵位移曲线

5 结论

针对某型无人机升降舵出现的位移偏大现象,对升降舵舵机安装结构进行改进设计并加装使用。加装后对系统的刚度进行了仿真分析,并进行飞行试验验证。仿真和试验结果表明改进后的升降舵操纵机构刚度符合技术要求,解决了升降舵位移偏大的问题。