单熔融液滴撞击静态粉体床层颗粒形成研究

徐 庆 ,乔 蓓,姚 研,李占勇

(1. 天津市轻工与食品工程机械装备集成设计与在线监控重点实验室,天津科技大学机械工程学院,天津300222;2. 天津市低碳绿色过程装备国际联合研究中心,天津300222)

微胶囊的制备方法有很多种[1],热熔融流化床包衣法是制备微胶囊的一种常用技术.热熔融流化床包衣技术是采用雾化的熔融材料作为壁材,对流化的芯材颗粒涂覆包衣,相比较传统的喷雾流化床包衣在包衣过程中减少了溶剂的蒸发,缩短了包衣过程,减少了过程能耗,降低了过程污染的风险,所得产品可起到缓释作用[2-3].传统认为包衣的过程主要分为3个步骤:液滴的润湿和成核;颗粒的固化和生长;颗粒间磨损破碎.该理论也被用来解释流化床包覆过程.由此可知,热熔融流化床包衣是许多这些过程同时发生,颗粒的生长由颗粒团聚产生,因此很难产生颗粒粒径、形状等产品特性的狭窄均匀分布.王新等[4]采用群体平衡模型(population balance model,PBM)对热熔融流化床包衣系统中各尺寸粒子建立守恒关系.为了求解PBM,对其进行离散化.颗粒的团聚核由基于气体动力学理论的动能等分(EKE)内核描述.将 EKE 内核引入到离散的群体平衡(discretized population balance,DPB)模型中,通过与基于质量的实验数据进行拟合,得出聚合速率常数,为热熔融流化床包衣过程中颗粒的生长提供理论依据.

目前对热熔融流化床包衣的产品质量不可控制,包衣机理还不明确.其中液滴的润湿和成核是一个关键性的过程,对包衣机理有关键性意义,一些学者试图对润湿和成核机理进行量化并与其他包衣过程分离开来[5-7].Hapgood 等[5]建议通过控制液滴下落将润湿和成核与其他过程分离开来,一滴黏合剂液滴形成一个颗粒.单独控制成核机理是控制颗粒性质的理想成核机理,一滴黏合剂液滴单独形成一个颗粒,所得颗粒的粒径分布可能会更窄[7].Wildeboer 等[7]成功地将成核与其他速率过程分开,构建了一个成核设备,将液滴喷洒在粉体传送带上.通过使用具有多个喷嘴的单尺寸液滴生成器,生成单尺寸核颗粒.Schaafsm 等[8]和Waldie[9]通过类似的方法对流化床造粒系统进行了造粒实验.这些研究表明,仅用润湿成核就可以实现狭窄且均匀的颗粒粒径分布.

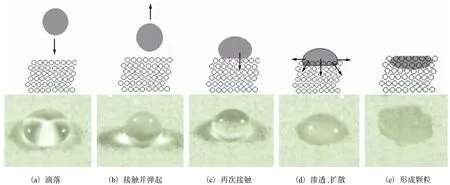

液滴在粉末床表面的撞击现象在湿法制粒过程中起着重要的作用,如果液滴在撞击过程中破裂,那么液滴的数量就会增加,成核的大小就会减小.如果液滴在渗透之前可以分布在粉末颗粒整个表面上,就会增加颗粒的润湿率,并增加颗粒结块和核团聚的发生率.Shane 等[10]在玻璃珠表面进行单液滴实验,改变液滴的冲击速度和黏合剂黏度,得出结论:颗粒的表面润湿率随冲击速度的增加而增加,液滴在较低速度撞击粉末床则以毛细力渗透粉末床,当以较高的冲击速度撞击粉末床就会铺展在粉末床表面并扩散.Werner 等[11]探究液滴对食品工业上用于空气悬浮涂料的无水乳脂粉的撞击影响,认识到除了通常研究的润湿性以外,液滴冲击行为对所得颗粒特性的重要性,得出渗透(毛细管渗透)和扩散两种冲击影响机制.Popovich 等[12]通过实验观察到了液滴在炭黑压块上同时发生扩散和渗透.Charles-Williams 等[13]提出了液滴扩散速度和渗透速率的经验关系,这些关系取决于粉末和液体黏合剂的性质.

实验研究证明了一滴水影响粉体床成核时发生现象的复杂性,并且通过单液滴撞击静态粉末床探究液滴渗透时间的影响[14],以及形成颗粒的一些性质,如表面形态及内部结构等[15-16].也有学者研究了黏合剂液滴对药物、玻璃珠和天然砂粒等不同粉体材料的滴降影响[17-19].在这些研究中,液滴的扩散、渗透、颗粒的形成和基体的变形是液体、颗粒及其相互作用的结果.本文以熔融的聚乙二醇(PEG)1500 与常温下液态的油脂作为黏合剂进行实验.

文献中最受关注的颗粒性质是颗粒大小和尺寸分布,因为这些是最容易测量的参数[20].然而,其他颗粒性质如形状、孔隙率和内部结构在决定颗粒最终使用性能方面同样重要.Hapgood[21]对由滴落渗透时间实验产生的颗粒形状进行一些定性观察. Bouwman等[22]测试了许多颗粒形状描述参数,并得出结论:圆形度和新提出的投影形状因子与粗糙度因子能更好地描绘颗粒形状.这些形状描述参数仅考虑了颗粒的二维投影.本文采用多角度拍摄的方法观察颗粒三维立体形状,更好地描述颗粒形状.

本文通过使用高速摄像机拍摄液滴撞击及渗透粉体床层,研究湿法制粒润湿和成核形成的颗粒过程,总结颗粒形成机理及由不同机理产生的颗粒形态.

1 材料与方法

1.1 材料

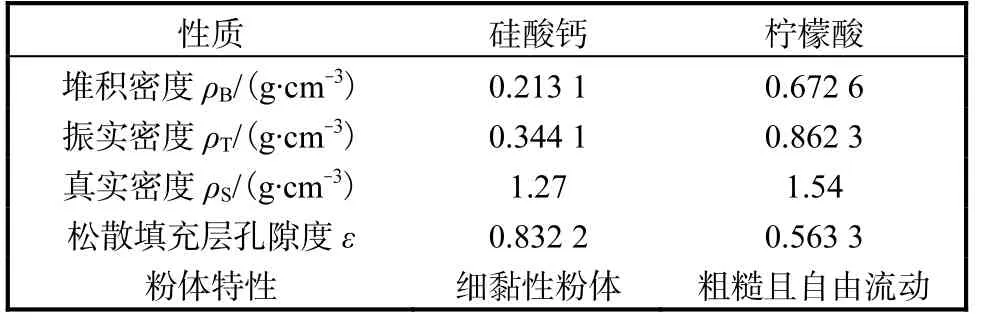

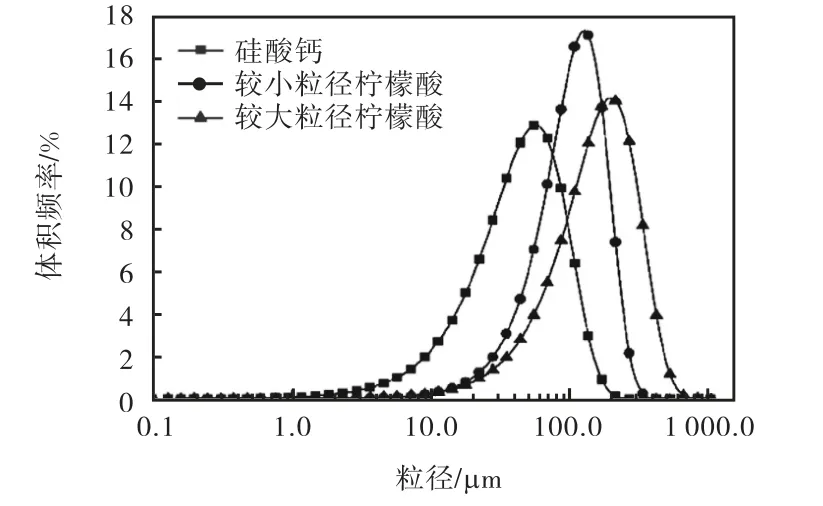

选取柠檬酸和硅酸钙两种粉体作为实验材料.这些粉体具有不同的尺寸分布、孔隙率等物理性质.将柠檬酸粉体研磨成较小粒径的粉体颗粒,与原有粒径大小的柠檬酸粉体颗粒对比,观察不同粒径粉体对实验结果的影响.通过LS-CⅢ型激光粒度测定仪(珠海欧美克仪器有限公司)进行粒度表征.通过排液法(硅酸钙通过排水,柠檬酸通过排无水乙醇)测量颗粒的真实密度.用BT-1000 型粉体综合性能测试仪(中国丹东百特仪器有限公司)在100 mL 刻度量筒中测量颗粒振实密度和堆积密度.表1 给出了具有95%置信区间的粉体性质.粒度的体积频率分布直观地显示了粒度分布的差异(图1).

表1 芯材粉体性质Tab. 1 Powder properties

图1 颗粒粒径分布Fig. 1 Particle size

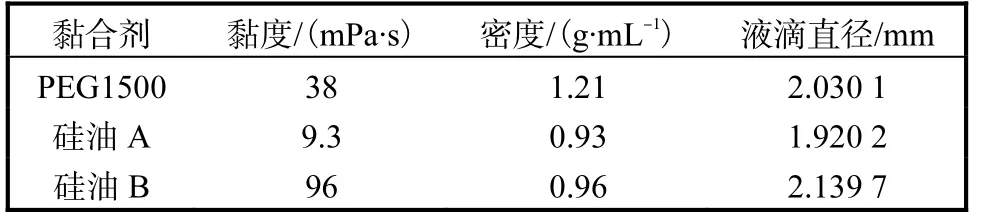

本实验选取热熔融黏合剂PEG1500 和两种不同黏度常温下为液态的二甲基硅油作为模型材料,通过高速相机拍摄视频分析80 ℃下为液体状态的熔融黏合剂与常温下为液态的黏合剂对颗粒形成机理和形态的不同.表2 为实验用的液体黏合剂物理性质.

表2 液体黏合剂性质Tab. 2 Properties of liquid adhesives

1.2 实验装置与实验方法

将粉体通过0.6 mm 筛网轻轻筛到培养皿中,然后用塑料标尺水平化以获得光滑表面.通过将培养皿中的粉体质量除以培养皿的体积,计算粉体床密度ρB,计算床层的孔隙率为

其中ρS是粉体颗粒的真实密度,g/cm3.

将黏合剂填充到10 mL 注射器内并用试管夹将其固定在铁架台上,保持在粉末床表面上方0.5 cm或20 cm 处(图2).使用两种不同的下落高度以观察液滴撞击粉末床冲击速度的影响.对于常温下为液态的二甲基硅油直接填充到注射器内直接释放到静态粉末床上;对于常温下为固态的PEG1500,首先将其置入烧杯放到放有石棉网的磁力加热搅拌器上加热熔化为液态,快速填充到注射器内并迅速释放到静态粉末床上.因PEG1500 在室温下极易凝固,故实验过程中操作要迅速,以防物料凝固堵塞注射器.实验过程中手动将单个液滴从注射器释放,每次释放应远离前边已经滴落的黏合剂液滴,以避免液滴聚集.液滴释放和撞击粉末床时使用高速相机(Photron Fastcam-X 1024 PCI 型)以800 帧/秒的频率捕获颗粒形成过程,以便观察颗粒的形成机制.实验完成后将粉末轻轻倒入0.6 mm 筛网中,使非粒状粉末通过筛网,或者使用勺子将颗粒轻轻取出.取出的颗粒进行后续分析,使用高速相机(Photron Fastcam-X 1024 PCI)以800 帧/秒的频率捕获颗粒形成过程,以便观察颗粒的形成机理.

图2 单液滴实验装置Fig. 2 Single drop experimental device

黏合剂从注射器释放液滴后立即用高速相机捕获液滴,如图3 所示.

图3 单个液滴颗粒Fig. 3 Single droplet particle

液滴直径测量:从10 mL 注射器释放液滴后立即用高速相机捕获液滴大小,通过软件ImageJ 分析测量液滴直径.对于每种液体黏合剂,重复采集5~6张图像以计算液滴尺寸(表3).采用相同的注射器规格以保证3 种黏合剂的液滴大小相似.单滴装置和高速相机设置如图2 所示.

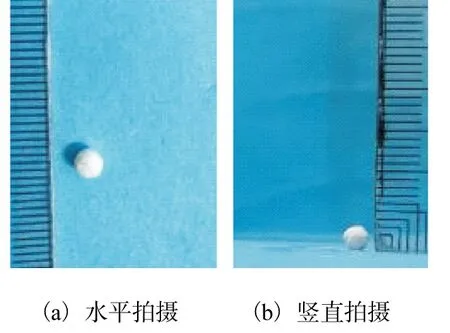

将筛选出的颗粒使用相机来拍摄颗粒图像.每个颗粒通过水平和竖直多角度表达颗粒三维形态(图4),竖直拍摄可以观察颗粒垂直高度.每幅产生的图像包含投影俯视图和侧视图.每个实验,根据实验情况选取3~5 个颗粒拍照进行后续的测量工作.

图4 颗粒拍摄图片表征Fig. 4 Image representation of particles

使用ImageJ 软件分析图像[23].软件的测量结果包括投影面积直径(da)、圆形度(4π×面积/周长的平方)、长短度(dmax/dmin)、扁平度(da/hmax)、最大颗粒高度hmax.圆形度、长短度和扁平度均以接近1 表示圆形颗粒.颗粒形状的最敏感指标是扁平度,因为它包含颗粒的第三维.

2 颗粒大小和形态

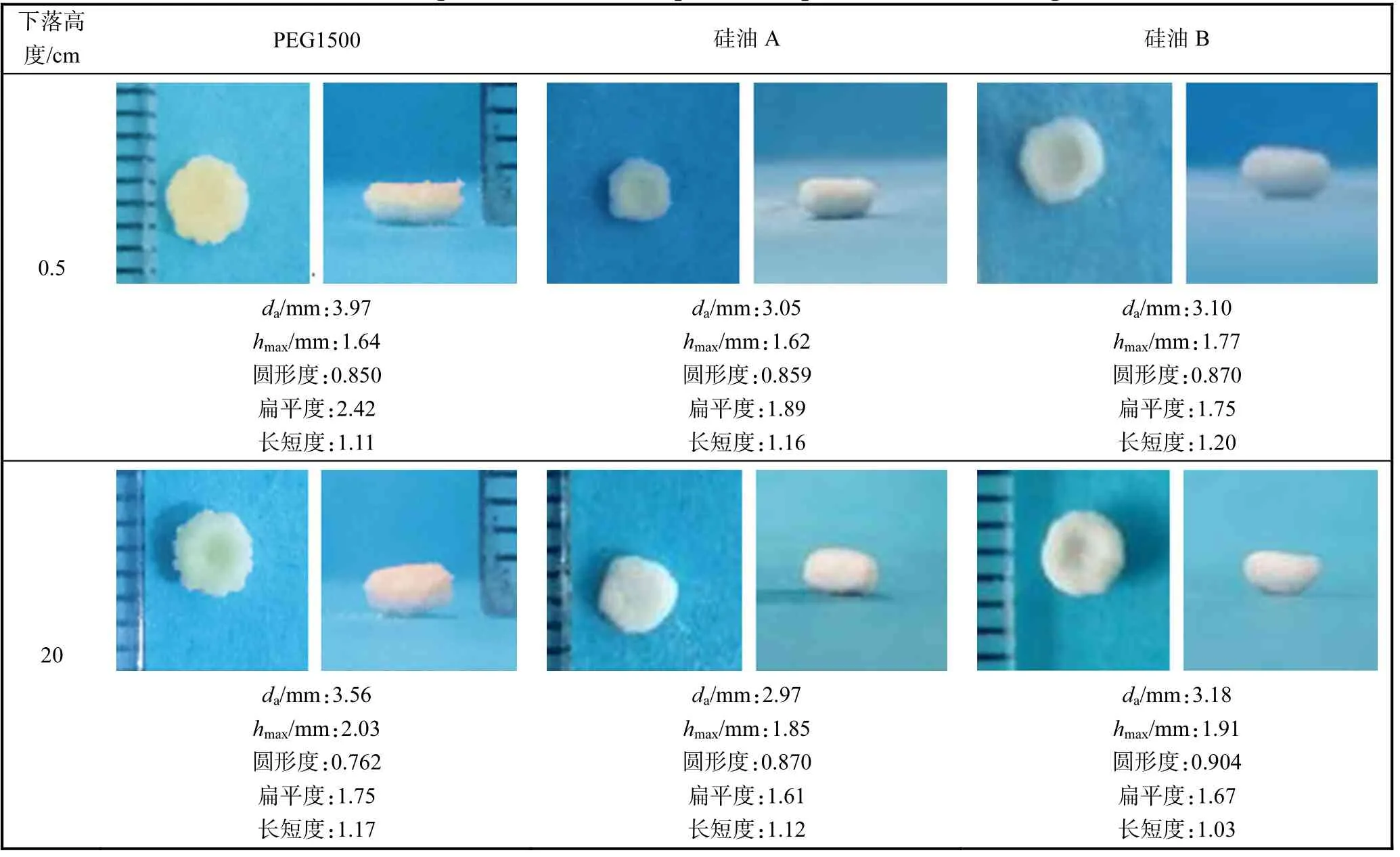

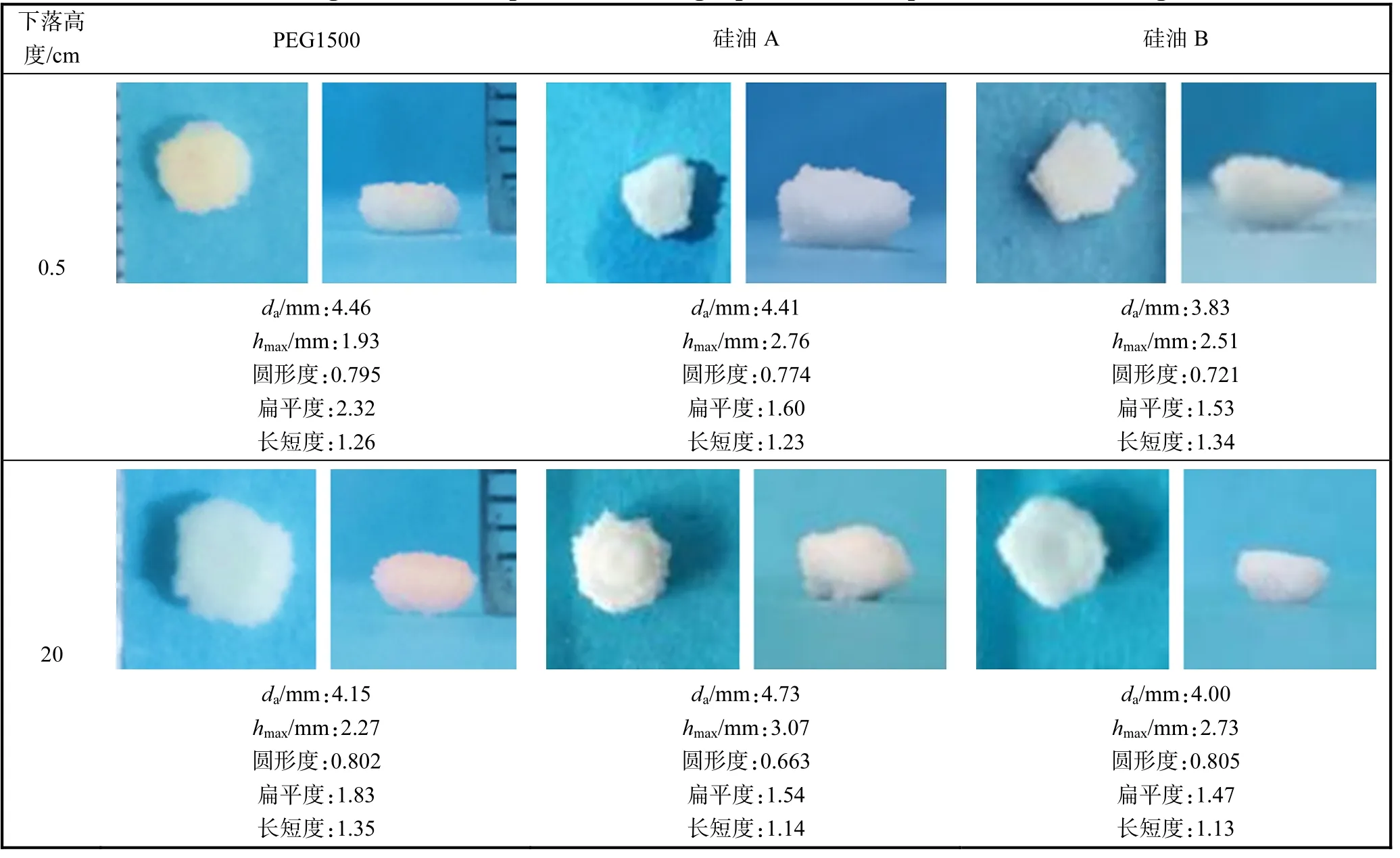

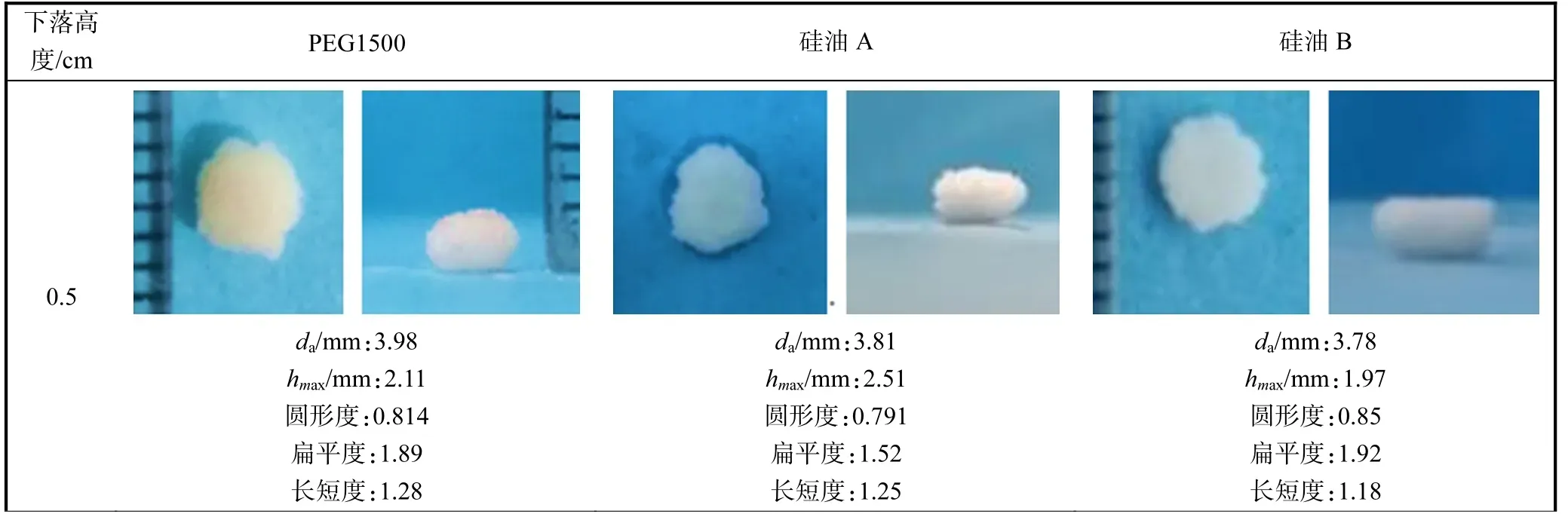

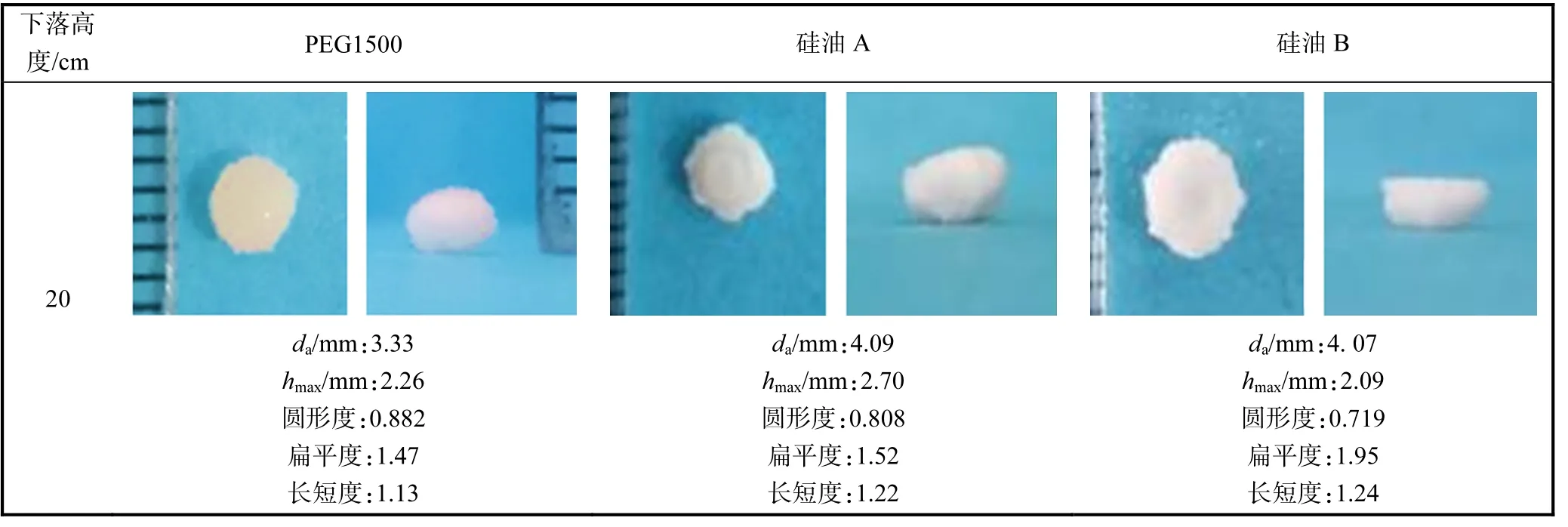

使用 3 种液体黏合剂在两个高度0.5 cm 和20 cm 下分别撞击静态床层进行实验.颗粒拍摄图像及其相应的表征结果见表3—表5.根据数据分析结果显示,在每组实验条件下颗粒具有非常窄的尺寸和形状分布.不同粉体形成的颗粒在形态上存在显著差异.通常,硅酸钙颗粒底部是圆形,顶部是有1 个小的凹槽(表3),柠檬酸颗粒的形态随着不同的实验条件而变化很大,从扁平圆盘到类圆形颗粒(表4).

表3 硅酸钙颗粒拍摄图像(俯视图左,侧视图右)Tab. 3 Images of calcium silicate particles(top view left,side view right)

不同粉体形成的颗粒粒径大小不同,并且下落高度和液体黏合剂类型对每种粉体形成颗粒的大小具有不同影响.由表3 可以看出:硅酸钙粉体床由松散粉体填充形成的颗粒投影面积直径(da)为2.97~3.97 mm,最大垂直高度(hmax)为1.62~2.03 mm.同一黏合剂在95%的置信水平下颗粒的da不会随下落高度的改变而影响,颗粒的hmax会随下落高度的增加略微增加,这是由于液滴深入床层深度增加,形成较深坑洞颗粒的高度会随之增加.然而,不同液体黏合剂对颗粒大小有实质性影响,当使用硅油代替PEG1500 时,颗粒大小会有明显的减小,形成的颗粒近似球形,并且形态对黏合剂性能较敏感,对工艺条件非常不敏感.在95%的置信水平下,液滴的下落高度和熔融液滴对颗粒形状表征没有显著影响.硅酸钙粉体具有内聚性并自然形成高孔隙率的床层(ε=0.80~0.83).扁平度较大,是因为液滴的上部是接触不到粉体的,且由于重力的原因会形成一个较小的凹槽.

表4 较大粒径柠檬酸颗粒拍摄图像(俯视图左,侧视图右)Tab. 4 Images of citric acid particles with larger particle sizes(top view left,side view right)

由表4 可以看出:柠檬酸颗粒的投影面积直径(da)为 3.83~4.73 mm,最大高度(hmax)为 1.93~3.07 mm.液滴高度和液体黏合剂对da和hmax的影响是不同的.高黏度的硅油颗粒的投影面积直径(da)会显著降低,随着下落高度的增加,颗粒的投影面积直径(da)和最大垂直高度(hmax)都会增加.实验中又采取了不同粒径的柠檬酸,结果是一样的(表5).对于柠檬酸,黏合剂类型和下落高度的不同组合对颗粒形状具有显著影响.

表5 较小粒径柠檬酸颗粒拍摄图像(俯视图左,侧视图右)Tab. 5 Images of citric acid particles with smaller particle sizes(top view left,side view right)

续表

在低下落高度(0.5 cm)下产生的颗粒是均匀平盘,由高下落高度(20 cm)产生的颗粒更加接近蘑菇形并且更圆.从图中可以看出,熔融的PEG1500 液滴对颗粒的形态并没有产生较大的影响,基本和硅油液滴相似.

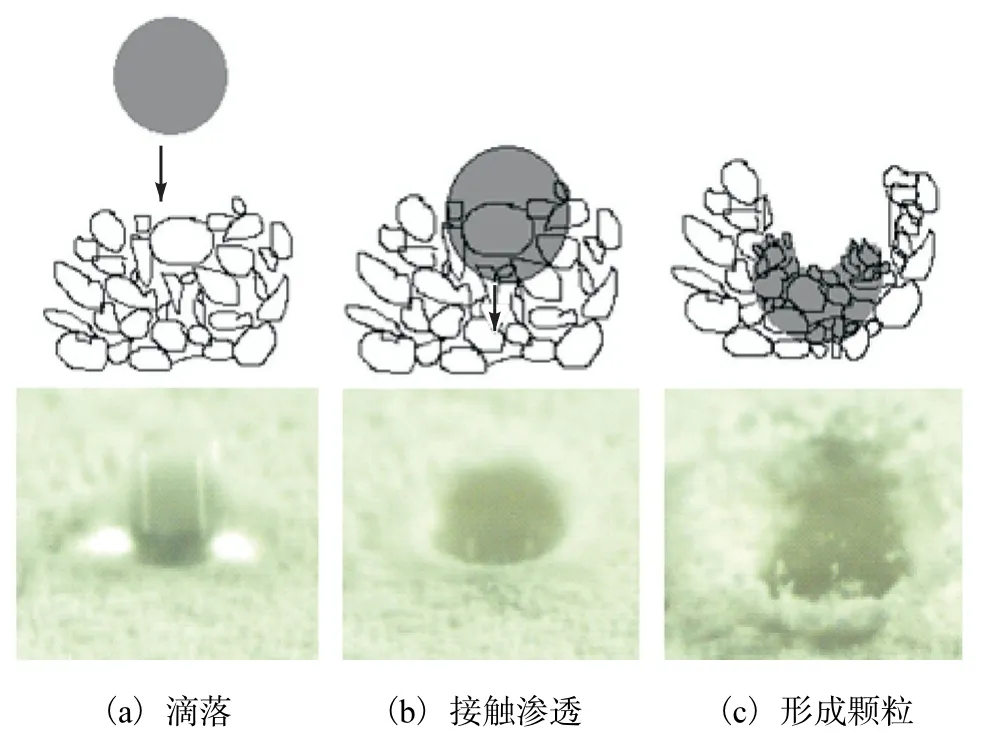

3 颗粒形成机理分析

3.1 坑洞机理

图5 为坑洞机理的形成.

图5 由20 cm 处硅油B 撞击硅酸钙粉体床坑洞机理示意图以及液滴撞击粉体床视频图像Fig. 5 Pothole mechanism and video image of silicone oil B hitting calcium acid powder bed from 20 cm height

硅酸钙粉体床是由松散的、不均匀的、细小的黏性粉体组成,这些粉体形成较大的松散聚集体,具有较大的孔隙.当液滴撞击粉体床时,它会弹起发生弹性变形,然后落下达到平衡位置.液体渗透由毛细管力驱动,因此液体更容易渗透到干燥粉体的小孔中,而不是聚集体之间的大孔.毛细管力大于干粉体之间的黏附力,导致粉体被吸入液滴中.干燥粉体从四面进入液滴并在液滴内迁移.成核期间液滴保持其原始液滴形状(表3 所示颗粒圆形度为:0.762~0.904),由于是静态粉体床液滴上层不会接触到粉体,但因为重力的原因会形成一个凹槽,导致扁平度会有一定的增大,因此颗粒的整体呈圆形,在顶部有一个小凹槽,表面有一些突起.突起是由于液滴表面粘的粉体没有被液滴完全渗透.

所有硅酸钙粉体颗粒都是通过坑洞机理形成的,尽管它们的形态有所不同.具有松散粉体床的坑洞机理解释了硅酸钙粉体形成的颗粒形状的原因.

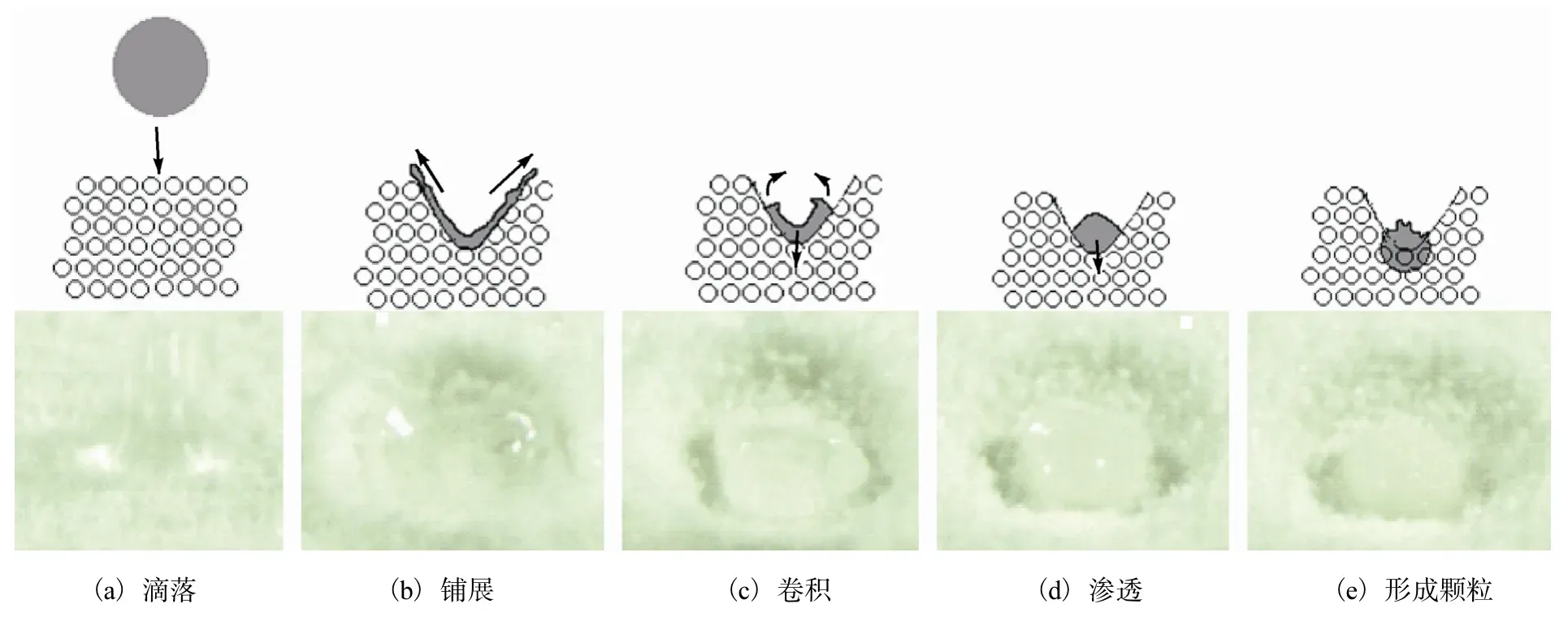

3.2 浸润/卷积机理

3.2.1 浸润机理

低下落高度下液滴撞击到柠檬酸粉体床上的渗透机理如图6 所示.均匀填充的粉体床由具有大颗粒尺寸分布的粗粉体组成,其形成光滑的表面.当液滴撞击粉体表面时,它会弹性变形并弹起,溅出少量粉体并形成浅坑.液滴从床上带起一些颗粒,再次落下平摊到粉体床上.当液体在粉末床表面通过毛细作用力渗入粉体床时,同时液体在床层表面上扩散浸润.由于渗透速率与扩散速度相比较慢,所得到的颗粒是底部呈弧形、顶部平坦的并具有稍高的边缘类平盘状颗粒.

3.2.2 卷积机理

高下落高度下液滴撞击柠檬酸粉体床的渗透机理如图7 所示.均匀填充的粉体床由具有大颗粒尺寸分布的粗粉组成,其形成光滑表面.当液滴以高动量碰撞粉体床时,它会形成较大的飞溅坑直径.液滴沿着床层表面弹性变形直至浅坑边缘,从粉体表面带起颗粒,这些颗粒在液滴表面形成一个厚层,浸润的液滴边缘向凹槽卷积成一个圆形液滴.液体然后通过毛细管力渗入粉体床,表面裹有粉体阻止了液滴的向外扩散.在渗透时间结束时,剩余的液体沉入颗粒的中心,在颗粒的顶部形成凹面.

图6 0.5 cm处硅油B撞击较大颗粒柠檬酸粉体床的浸润机理示意图以及液滴撞击粉体床视频图像Fig. 6 Wetting mechanism and video image of silicone oil B hitting larger particle citric acid powder bed from 0.5 cm height

图7 20 cm处硅油A撞击较大颗粒柠檬酸粉体床的卷积机理示意图以及液滴撞击粉体床视频图像Fig. 7 Convolution mechanism and video image of silicone oil A hitting larger particle citric acid powder bed from 20 cm height

对于柠檬酸粉体颗粒,投影面积直径总是大于最大垂直高度,如表4 中柠檬酸颗粒的投影面积直径(da)为3.83~4.73 mm,最大垂直高度(hmax)为1.93~3.07 mm. 这是由于滴落的扩散,在某些情况下造成颗粒的扁平度较大的原因.由表4 和表5 的图像和扁平度可以看出,对于所有使用的液体黏合剂,当下落高度从0.5 cm 增加至20 cm 时,形成颗粒的形态大小均会发生改变,如表4 所示下落高度的增加所得颗粒的最大垂直高度有所增加,颗粒更加接近于圆形,这可以通过在不同下落高度观察到的不同机理来解释.下落高度为0.5 cm 时会发生浸润机制,液滴在粉末床表面扩散浸润并缓慢向下渗透,因此形成近平盘类颗粒,颗粒形态不会因黏合剂的不同而发生改变.液滴从更高的位置滴落,表面附着的粉体会更多,在液滴表面形成一层粉末层与表面张力的共同作用下阻碍液滴的扩散,形成更加圆形颗粒.

4 结 论

不同的黏合剂对颗粒形成机理没有显著影响,颗粒的形成机理主要取决于粉体性质和粉体床的结构即床层孔隙率.不同的成核机理形成不一样的颗粒结构.松散的黏合性硅酸钙粉体床通过坑洞机理形成近圆形的颗粒;粗糙的流动性较好的柠檬酸粉体床通过浸润机理在低下落高度下形成近似平盘状的颗粒,在高下落高度下通过卷积机理形成不规则近圆形颗粒.床层孔隙率的大小是判断坑洞机理的重要性标准,孔隙率大的粉体床容易形成坑洞机理.本研究确定了3 种不同的颗粒形成机理:(1)坑洞,即液滴撞击松散粉体床形成坑洞,粉体聚集体通过毛细管力吸入液滴中形成颗粒;(2)浸润,即液滴撞击粗糙粉体床,冲击动量小故平铺浸润在粉体床表面通过毛细管力逐渐渗透进入粉体床形成颗粒;(3)卷积,即液滴撞击粗糙粉体床,因冲击动量大会在床层表面形成一个浅坑,液滴弹性变形表面会粘连一层粉体在浅坑中沿坑壁卷积收缩形成颗粒,液滴从坑底缓慢渗透形成不规则的近圆形颗粒.