木质纤维原料蒸汽爆破预处理技术与应用现状

刘 忠,王慧梅,惠岚峰

(1. 中国轻工业造纸与生物质精炼重点实验室,天津科技大学轻工科学与工程学院,天津 300457;2. 生物基材料与绿色造纸国家重点实验室,齐鲁工业大学,济南 250353)

蒸汽爆破技术是应用最为广泛的生物质预处理技术之一,蒸汽爆破主要是以高温高压水蒸气对原料进行处理,通过瞬间释压来实现原料的组分分离和内部结构改变[1–2].蒸汽爆破预处理过程主要包括两个阶段:汽相蒸煮阶段和减压爆破阶段.在汽相蒸煮阶段,饱和蒸汽首先进入原料孔隙中,加剧了内部氢键的破坏,同时也改变了纤维的内部结构,释放出更多的羟基,提高了纤维的吸附能力,可以吸附更多的高温水蒸气进入纤维内部,从而促进半纤维素和木质素的水解[3–4].此外,此过程中,半纤维素结构中的乙酰基发生脱落,生成有机酸(CH3COOH 为主),产生自催化作用,从而使半纤维素降解程度增加,促使半纤维素降解为可溶性糖;同时,有机酸的存在也可以使木质素的β–O–4 结构部分断裂,部分木质素发生解聚.而在减压爆破阶段,已进入纤维内部的水分子以气流的方式从闭孔中释放,这就导致了纤维细胞间发生摩擦和碰撞,从而引起纤维的机械破裂.

蒸汽爆破技术最早是由Mason 提出的[5],采用7~8 MPa 的饱和水蒸气为介质进行蒸汽爆破,主要用于生产人造纤维板,但是由于压力过高使得该技术难以推广.1980 年以后,蒸汽爆破技术得到了快速发展,且随着研究的深入,该技术在木质纤维原料组分的高效分离、纤维预处理活化以及固体废弃物处理等领域中得到了越来越广泛的应用.该技术作为一种木质纤维原料的物理化学预处理技术,在对原料处理过程中不用或仅用少量的化学药品,对环境污染负荷小,是一种安全、高效的预处理技术.本文主要综述了影响蒸汽爆破预处理效果的主要因素、蒸汽爆破处理植物纤维的新技术以及蒸汽爆破的应用.

1 蒸汽爆破预处理的影响因素

蒸汽爆破温度和维压时间是影响爆破效果的最主要因素[6–7].蒸汽爆破是在一定温度下,以蒸汽为蒸煮介质对原料完成加热和渗透,从而实现对纤维素、半纤维素以及木质素有选择的分离,所以该过程中温度(由蒸汽压力控制)是影响处理效果的关键因素.而维压时间的长短对木质纤维原料中半纤维素的溶出、木质素的软化以及蒸汽分子的渗透程度都有非常重要的影响[8].除温度和维压时间之外,较小尺寸的木质纤维素原料能够促进蒸汽爆破过程的热传递[9–10].此外,在某些情况下,可以在蒸汽爆破前用一些气态或液态酸性化学品(主要是SO2、H2SO4和CO2等)作为催化剂来处理木质纤维原料[11–13].这样,不仅可以减少维压时间,降低处理温度,还可以更高效地分离半纤维素.

1.1 蒸汽爆破温度(压力)和维压时间

对于传统蒸汽爆破而言,温度是由反应容器的饱和蒸汽压力决定的,当温度升高时,容器压力也会增加,从而会增加容器内部和外部大气环境的压力差,而压力差的增加会增强释压时水蒸气膨胀产生的剪切力,同时会导致半纤维素溶解程度的增加[14].但是,温度过高时,则会使半纤维素过度降解而形成糠醛等物质,同时也会导致纤维素发生降解,不利于木质纤维素的高值化利用[15].此外,维压时间也是影响蒸汽爆破效果的重要因素之一,维压时间的长短对半纤维素的降解以及木质素的软化程度有非常重要的影响[8].

研究发现,在高温条件下,即使维压时间较短(如270 ℃下1 min),半纤维素也可以大量水解溶出;此外,温度较低时,通过延长维压时间(如190 ℃下10 min)也能实现半纤维素的大量溶出[16].这说明蒸汽爆破温度和维压时间之间会相互影响,因此,研究者们普遍将蒸汽爆破温度和维压时间融合为一个参数——爆破强度因子(S),其计算公式[17]为

式中:t 为维压时间,min;T 为温度,℃.

但是,当反应容器较大时,达到目标压力所需要的时间较长,在这种情况下,处理强度必须包括达到目标压力所需的时间,因此,爆破强度因子的计算方法需重新建立.

式中:t1和t2分别为反应开始和结束时间,min.

然而,爆破强度因子并不适用于所有的原料,Kaar 等[18]采用纤维素酶水解蒸汽爆破后的甘蔗渣,当爆破强度恒定时,葡萄糖的得率并不是恒定不变的,这说明爆破强度因子计算方法仍需进行调整,以适用于不同的木质纤维原料.

1.2 蒸汽爆破前的预浸处理

蒸汽爆破前的预浸处理也是影响蒸汽爆破效果的一个关键因素.预浸处理主要是为了软化纤维,使得爆破时纤维在不受机械损伤的情况下发生分离.同时预浸处理还可以润胀纤维,在汽相蒸煮时可提高水蒸气的渗入程度,从而达到改善蒸汽爆破的效果[19]的目的.常用的预浸试剂主要包括稀酸溶液、碱溶液以及水.Rocha 等[20]采用稀硫酸预浸后用蒸汽爆破对甘蔗渣进行处理,结果表明在预处理过程中有90%的戊聚糖被溶出,并且后续木质素的脱除效果非常好.陈洪章等[21]对麦草进行蒸汽爆破处理,研究不同的试剂预浸对蒸汽爆破效果的影响.实验结果表明盐酸预浸处理有利于半纤维素的降解溶出.而氨水预浸处理后,蒸汽爆破处理后半纤维素的溶出相对较少,这说明汽相蒸煮的酸碱度是影响半纤维素降解溶出的关键因素.Silva 等[22]也研究了不同预浸试剂对蒸汽爆破的影响,以甘蔗渣为原料,分别采用水、柠檬酸溶液以及NaOH 溶液对其进行预浸处理.实验结果表明:以水为预浸试剂时,只有12.86%的木质素和14.89%的半纤维素溶出,但是纤维素保留率高达97.5%;采用柠檬酸为预浸试剂时,经蒸汽爆破处理后,甘蔗渣的纤维表面有裂纹产生,这也促进了半纤维素更大程度的溶出(41.5%),但是只有14.3%的木质素得到了脱除;而当以NaOH 溶液为预浸试剂时,蒸汽爆破处理后,纤维结构得到了很大程度的破坏,木质素脱除率高达65%.

1.3 原料的种类

木质纤维原料主要包括针叶木、阔叶木和禾本科植物.其主要成分为纤维素、半纤维素和木质素,也称为三大组分,它们在植物体内的占比高达80%~90%[23].对于不同植物纤维原料来说,三大组分的含量不同,使其在蒸汽爆破的作用机制和工艺条件上会有明显的差异[24].一般认为,蒸汽爆破对禾本科植物的作用效果最好,其次是阔叶木,而对针叶木效果最差.这主要是因为在蒸汽爆破过程的热酸性环境主要来源于半纤维素脱乙酰基产生的乙酸,而蒸汽爆破对木质素的脱除能力不高,因此,木质素含量相对较高以及半纤维素含量相对较低的特点会导致针叶木对蒸汽爆破的抗性较强[25].

此外,蒸汽爆破的效果与纤维原料的组织结构也密切相关[26].针叶木纤维排列有规则且结构致密,因此,蒸汽爆破处理时,水蒸气很难渗入到针叶木的孔隙结构中,从而难以形成充满高压水蒸气的作用位点,导致纤维不易被撕裂;而阔叶木纤维结构中存在可以输送水分的导管,且纤维排列不规则,因此,在蒸汽爆破过程中水蒸气的闪蒸有利于纤维的撕裂;对于禾本科植物来说,大量薄壁细胞组织的存在有利于水蒸气的渗透与传输,因此,蒸汽爆破对禾本科植物的作用效果较强[27].

1.4 原料的尺寸

原料的尺寸对蒸汽爆破的效果也具有非常重要的影响.尺寸较小的原料比表面积较大,传热阻力小,因此,在处理强度相同的条件下,高压蒸汽渗透速率较快,受热程度也相对均匀.但是,尺寸过小的物料并不适合采用蒸汽爆破对其进行预处理,这是因为受热程度太过剧烈会引起木糖等半纤维素基糖发生降解,并生成糠醛等抑制物,而且对原料进行粉碎时,粉碎能耗也较高.王许涛[28]探究了蒸汽爆破对不同尺寸(6~10 cm、1~3 cm 以及20~30 目)玉米秸秆预处理效果的影响,实验结果表明,随着原料尺寸的减小,半纤维素含量降低,但是蒸汽爆破后,1~3 cm 以及20~30 目的秸秆的半纤维素含量差别很小,这说明原料的尺寸过小时,尺寸的大小影响较小,可以不必将秸秆过于粉碎,以降低能耗.

2 蒸汽爆破处理植物纤维的新技术

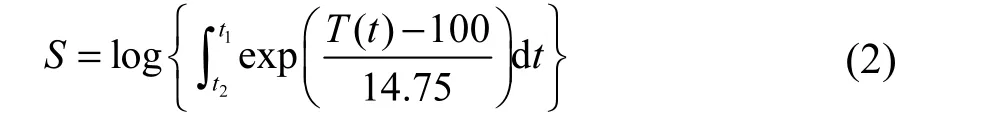

值得注意的是,传统蒸汽爆破处理木质纤维原料时,温度是由蒸汽压力决定的,这意味着当温度增加时,压力也会随之增加.因此,传统蒸汽爆破技术不能将温度和压力对原料的影响区分开来.近年来,本课题组研究一种温压分控爆破技术[29–30],通过控制系统中的蒸汽分压来控制温度,同时通过调节氮气的分压来控制爆破压力,从而探究温度恒定时,压力对木质纤维原料的影响.与传统蒸汽爆破一样,采用此方法对木质纤维原料进行预处理,大部分半纤维素和部分木质素溶解,得到富含纤维素的固体产物和富含半纤维素的液体产物.研究过程中,以杨木片为原料,分别对比了传统蒸汽爆破技术和温压分控爆破技术对原料的作用效果,实验结果表明,与传统蒸汽爆破相比,温压分控爆破技术作用更强,半纤维素和木质素的降解程度更大.并且,随着压力的增加,纤维素的相对含量呈现上升的趋势,半纤维素的相对含量明显降低,同时,木质素的相对含量也呈现下降的趋势,但是,下降幅度远低于半纤维素.而当压力过高时,纤维素的相对含量又有所下降,见表1[30].

表1 不同压力条件下各组分含量Tab. 1 Composition of poplar pretreated at different pressure

与传统蒸汽爆破一样,温压分控爆破过程中也会产生大量的有机酸(如甲酸、乙酸等),从而使得半纤维素以及部分木质素发生降解.当系统温度不变,压力增加时,越来越多的有机酸会被迫进入杨木片孔隙中,从而作用于更多的半纤维素和木质素,进而使得更多的半纤维素和木质素降解溶出.

此外,H2O 分子的直径为0.4 nm,大于N2分子直径(0.364 nm),因此,N2分子可以进入杨木片中相对较小的孔隙中[31–32].当瞬间释压时,N2和水蒸气瞬间从纤维孔隙中喷出,两种气体都会产生剪切力.温度相同时,采用温压分控爆破技术适当地增加压力可以提高释压过程中产生的剪切力,从而可以增加对纤维原料的撕裂作用,进而增加爆破后纤维样品的比表面积.因此,当采用纤维素酶对爆破后的纤维样品进行酶水解时,纤维素酶与纤维样品的接触面积也增加.实验结果表明,温压分控爆破处理后,纤维样品的酶水解效率明显高于传统爆破处理后的纤维样品,且随着压力的增加,纤维样品的酶水解效率基本呈现一个增加的趋势[30].

3 蒸汽爆破技术在木质纤维原料转化方面的应用

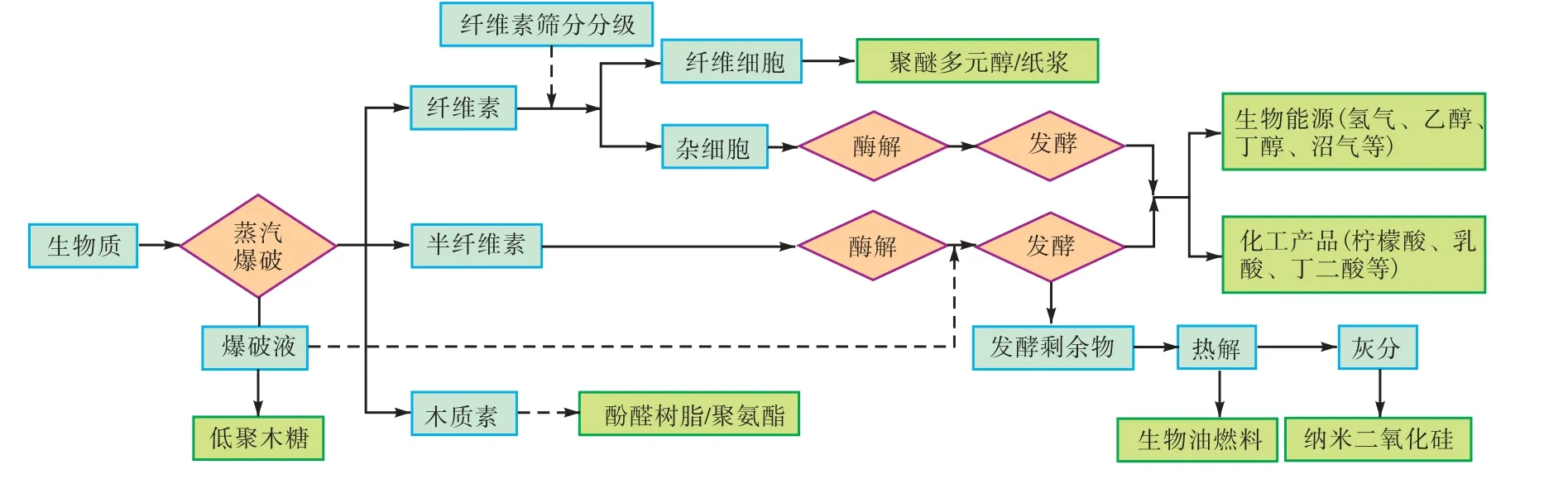

经过几十年的研究,蒸汽爆破技术得到了快速发展,可以广泛应用于食品、制药、化学品、环境以及生物能源等多个领域[33].近年来,以生物质为原料构建了以蒸汽爆破为中心的生物质精炼产业链,其产品主要包括生物质能源、生物质基材料以及相关化学品,如图1[27]所示.

图1 以蒸汽爆破技术为核心的生物质炼制工艺示意图Fig. 1 Schematic diagram of steam explosion-derived biomass refining process

3.1 蒸汽爆破技术在制浆过程中的应用

蒸汽爆破技术是一种新型的清洁生产制浆技术,主要包括蒸汽爆破法制浆、蒸汽爆破–化学预浸–蒸汽爆破法制浆以及化学预浸渍蒸汽爆破法制浆.蒸汽爆破制浆过程中,用到化学药品很少或不添加化学药品,因此,废液的污染负荷较小,是一种清洁生产技术[34].该方法具有制浆得率高、打浆能耗低、纸张性能好、原料适用性广等优点.目前,常见的用于蒸汽爆破法制浆的原料主要有杨木、麦草、梗木、黑云杉、芦苇、山毛榉、竹子、南非槿麻、亚麻、甘蔗渣等[35].胡健等[36]以麦草为原料,探究了蒸汽爆破压力对纸浆性能的影响,实验结果表明,爆破压力越高,得到的浆料打浆越容易,同时纸张各种物理性能(裂断长、撕裂指数、耐破指数以及环压指数)也都得到了不同程度的提高,但是纸浆得率有所下降.黄干强等[37]以杨木为原料,采用化学预浸渍蒸汽爆破法制浆,洗涤后,测定爆破浆料得率为86.5%.此外,实验发现,杨木爆破浆的裂断长(7.1 km)以及撕裂指数(20.9 Nm·m2/g)远远高于未打浆的马尾松化学浆(裂断长和撕裂指数分别为2.2 km 和12.6 Nm·m2/g),这主要是因为蒸汽爆破导致纤维内细纤维化,从而使得爆破浆成纸时纤维之间的结合能力较好.

3.2 用于制糖业中生产木聚糖

木聚糖是半纤维素的重要组成部分,通过降解半纤维素可以得到大量的木聚糖.蒸汽爆破法已被证明是一种可行的降解并溶出半纤维素的方法,同时并不会影响后续纤维素造纸,这样可以大大提高木质纤维原料的利用价值[38].洪枫等[39]以玉米秸秆为原料,采用蒸汽爆破技术制备低聚木糖,戊聚糖得率可达40.0%~59.0%,其中低聚糖占比为36.0%~59.0%.为了更好地实现蒸汽爆破制备木聚糖的工业化,Carvalho 等[40]采用微型中试规模的蒸汽爆破装置研究不同工艺条件对低聚木糖得率和选择性的影响.实验发现,即使在非最佳条件下(190 ℃,5 min,0.5%硫酸作催化剂),木聚糖的得率也高达40%.此外,采用蒸汽爆破技术得到的富含低聚木糖的半纤维素降解产物在聚合程度上具有较大的多样性,因此,该产物有非常好的应用前景.

此外,蒸汽爆破后得到的半纤维素基糖类还可以制备糠醛、木糖、木糖醇等.其中,糠醛是迄今为止唯一无法从石油化工行业得到的产品,而木质纤维原料中的多聚戊糖水解后可得到大量的戊糖和糠醛酸,经脱水后可形成糠醛.木糖醇是一种五碳糖醇,已被广泛用于医药、食品以及化工等行业[34].

3.3 用于木质纤维原料的酶解发酵

木质纤维原料结构复杂,含有丰富的纤维素、半纤维素以及木质素,且这3 种组分紧密相连,形成了天然紧密的植物细胞壁,从而使得其对微生物及物理化学等因素具有较强的抵抗性,即形成了天然抗降解屏障[41].这种结构会使得利用纤维素酶对其水解并转化为可发酵糖的效率较低,因此,为打破屏障,提高木质纤维的酶水解效率,木质纤维原料的预处理过程是必要的.采用蒸汽爆破技术处理木质纤维原料,大量半纤维素得到了脱除,可以增加木质纤维原料的孔隙度和比表面积,从而提高后续的酶解糖化效率.Zhao 等[42]以玉米秸秆为原料,研究原料的内在结构和酶水解之间的关系.实验结果表明,蒸汽爆破预处理改变了玉米秸秆的孔径分布,从而可以改善酶及产物分子在玉米秸秆孔径的传质性能,进而可以提高玉米秸秆的酶解效率.经蒸汽爆破处理后,玉米秸秆叶、节、髓以及皮的酶水解效率分别增加了336%、201%、79%和64%.为提高预处理过程中原料的利用率,蒸汽爆破技术经常用添加不同的化学试剂来预浸原料.罗鹏等[14]采用0.5%的稀硫酸对麦草进行预浸渍12 h,研究蒸汽爆破强度对纤维素酶水解得率的影响.实验结果表明,随着蒸汽爆破强度的增加,纤维素酶水解得率也随之增加,当蒸汽爆破强度因子为4.14 时,纤维素酶水解得率最高,为73.4%.

将木质纤维原料采用酶水解技术水解成可发酵糖类是纤维素乙醇生产过程中的一个重要步骤,然后需要经过微生物(如酵母)发酵成乙醇.常用的发酵方法主要包括:分步糖化发酵(SHF)、同步糖化发酵(SSF)、同步糖化共发酵(SSCF)[43].

分步糖化发酵主要是基于酶水解和发酵都可达最优水平的目的,使两个过程分步进行,首先对纤维素进行酶水解(最优温度在50 ℃左右),收集酶水解后的糖液作为酵母发酵的碳源(最优温度在35 ℃左右).勇强等[44]采用蒸汽爆破技术对玉米秸秆进行预处理,采用分步糖化发酵技术发酵产乙醇,其中纤维素水解得率为71.3%,经树干毕赤酵母发酵16 h 后,可发酵糖的利用率和酒精得率分别为 87.17% 和0.439 g/g(酒精/可发酵糖).

同步糖化发酵是指木质纤维原料的酶水解过程和发酵产乙醇过程在同一反应容器内同时进行,该方法可以使得酶水解得到的可发酵糖逐渐转化成乙醇,从而可以有效消除酶水解过程中糖对纤维素酶的抑制作用.Alfani 等[45]对比了SHF 和SSF,当酶水解温度为45 ℃、发酵温度为37 ℃时,采用SHF 得到的乙醇的理论产量为81%;而采用SSF 在37 ℃条件下发酵时,乙醇的理论产量约为68%.但是,SSF 所需发酵时间(30 h)显著低于SHF(96 h),同时SSF 所制得的乙醇的生产能力(0.837 g/(L·h))明显高于 SHF(0.313 g/(L·h)).

同步糖化共发酵(SSCF)是指在最优条件下进行酶水解至一定程度后加入酵母进行发酵,同时改变实验条件,从而尽可能地提高发酵能力.刘娜等[46]以蒸汽爆破后的杨木为原料,采用SSCF 制备乙醇,发酵72 h 后,乙醇得率可达81.68%.

4 展 望

蒸汽爆破技术具有污染负荷小、化学药品用量少、处理时间短以及能耗低等优点,是一种非常有发展潜力的生物质预处理技术.本文综述了蒸汽爆破技术的影响因素以及在木质纤维原料转化方面的应用,同时也提出了一种新的爆破技术——温压分控爆破技术.为使蒸汽爆破技术能够得到快速发展并得到广泛应用,还需开展如下工作:

(1)基于温压分控爆破技术,应对木质纤维原料的特性与爆破过程的关系进行探究,并建立全新的爆破强度因子计算方法,以期为不同种类木质纤维原料爆破过程参数的选择提供理论依据.

(2)蒸汽爆破过程中,大量的半纤维素会降解,并溶解在水洗液中,但是溶解的半纤维素基聚糖的聚合度不一,且水洗液中还会存在大量的酸类物质,各种聚糖的分离提纯是技术关键.因此,寻找一种高效分离提纯半纤维素基聚糖的方法尤为重要.

(3)蒸汽爆破过程中会产生酸醛等酶解及发酵抑制物,如何获得高耐受的酿酒酵母,从而实现高效的不脱毒乙醇发酵,需进一步研究.