微弧氧化处理对钛铌合金力学及摩擦磨损性能的影响*

冯晓飞,王鹤峰,冉 桂,赵 帅

(太原理工大学 机械与运载工程学院,太原 030024)

0 引 言

自20世纪50年代以来,钛及钛合金凭借其密度小,比强度高,耐腐蚀性好,生物相容性良好等特点,成为一种潜力巨大的材料并得到了迅速发展,目前已在生物医用、航空航天、国防工业等各个领域得到了广泛的应用[1-3]。β型钛合金具有优良的冷热加工性能、易锻造性能和更低的弹性模量[4-7],在航空航天飞行器部件和生物医用植入体的制造领域有着良好的发展前景,是当前钛合金材料的重点研究方向。钛铌合金是一种新型β钛合金,但钛铌合金的硬度较低,表面的耐磨性能较差[8-10],对其实际应用有一定的制约,因此在有必要对其表面进行改性处理以提升相关性能。

微弧氧化法是一种通过将有色金属放置在电解液中,在高电流高电压作用下,利用微弧放电在金属表面生成氧化膜的新型表面改性技术[11-14]。通过这一高新技术制备出的氧化薄膜与基体的结合能力强,能很大程度的改善基体合金多个方面的性能,如耐磨性、表面硬度和生物相容性等[15-19]。目前在钛合金微弧氧化改性这一方面已有很多国内外学者做了高水平的研究,Fazel等[20]通过微弧氧化法成功的在纯Ti和Ti6Al4V表面制备出氧化膜层,改性之后纯Ti和Ti6Al4V表面的耐蚀性和腐蚀磨损特性均得到了改善;Xue等[21]运用微弧氧化技术于Ti6Al4V合金表面制得了陶瓷涂层,并测出涂层的硬度和弹性模量与基体相比有明显提高; Wu等[22]在TiAl合金表面制成的微弧氧化膜层与基体合金相比,耐蚀性和耐磨性都有所改善;李兆峰等[23]对Ti-6Al-2Zr-1Mo-3Nb合金进行了微弧氧化处理,提高了合金的耐磨性。但目前对于新型β钛合金,特别是钛铌合金微弧氧化处理的相关研究还较少,因此,本文将采用微弧氧化技术,在TiNbx(x=5,10,15,20,25)合金表面制备氧化膜层,测试其氧化膜层硬度与弹性模量,并分析对比膜层与基体的耐磨性能,探究微弧氧化处理对钛铌合金摩擦磨损性能的影响。

1 实验合金

1.1 微弧氧化膜层制备

基体材料选用五种成分不同的二元钛铌合金,Nb元素的质量分数分别为5%、10%、15%、20%和25%,余量为钛。实验前将各原始棒材切割成尺寸为直径15 mm,高度4 mm的试样,经碳化硅砂纸逐级打磨后用金刚石研磨膏抛光至镜面,并分别在无水乙醇中超声清洗10 min,烘干备用。

采用MAO-50型微弧氧化设备对TiNbx(x=5,10,15,20,25)合金进行微弧氧化处理,装置主要由微弧氧化电源、电解槽、搅拌系统和循环系统等组成。在15 g/L的Na2HPO4和2 g/L的NaOH的电解液中于各合金试样表面制备微弧氧化涂层,实验选用恒压电源的模式,输出电压为400 V,频率为600 Hz,占空比为45%,微弧氧化的时间为15 min,为防止电解液的温度在膜层制备过程中过高,整个实验流程保持循环水冷却系统持续运行。

1.2 表征及测试

通过JSM-7100F型扫描电子显微镜观察微弧氧化处理后TiNbx(x=5,10,15,20,25)合金试样表面的微观形貌。采用DX-2700型X射线衍射仪对各试样表面制备涂层进行物相分析,衍射角为10~90°,步长为0.01°。为研究制得微弧氧化膜层的力学性能,在G200型纳米压痕仪上测量各膜层的硬度和弹性模量,采用三棱锥Berkovich型金刚石压头,微弧氧化涂层和基体的泊松比设置为0.3,采用连续刚度加载方法,加载应变率为0.05 s-1,最大压深为1 000 nm。采用WTM-2E型球-盘摩擦磨损仪对各试样进行摩擦磨损测试,选用Si3N4小球作为摩擦副,加载载荷为5 N,旋转半径为1 mm,转速为120 r/min,实验时间为5 min。实验结束后用JSM-7100F型扫描电子显微镜观察各试样表面磨痕的微观形貌,并探究各涂层的主要磨损方式。

2 结果及分析

2.1 微弧氧化涂层形貌及物相组成

图1为5种钛铌合金在经过微弧氧化处理后的SEM表面形貌。从图中可以看到在经过微弧氧化技术处理后,各钛铌合金基体的表面均形成了一层多孔结构薄膜,呈现出典型的“火山口”形貌,这是因为合金在进行微弧氧化处理时,持续产生的熔融物通过放电形成的通道向外喷射,随即在电解液的冷萃作用下快速凝固在通道外侧,形成了类似于火山喷发口状的气孔[24]。由此看出经过处理后五种钛铌合金外表面均沉积了微弧氧化涂层,涂层表面微孔的致密度和直径大小相近,基体Nb含量的增加对微孔的致密度和直径无明显影响。

图1 TiNbx(x=5,10,15,20,25)微弧氧化涂层表面形貌Fig 1 Surface morphologies of MAO coatings formed on TiNbx(x=5,10,15,20,25) alloys

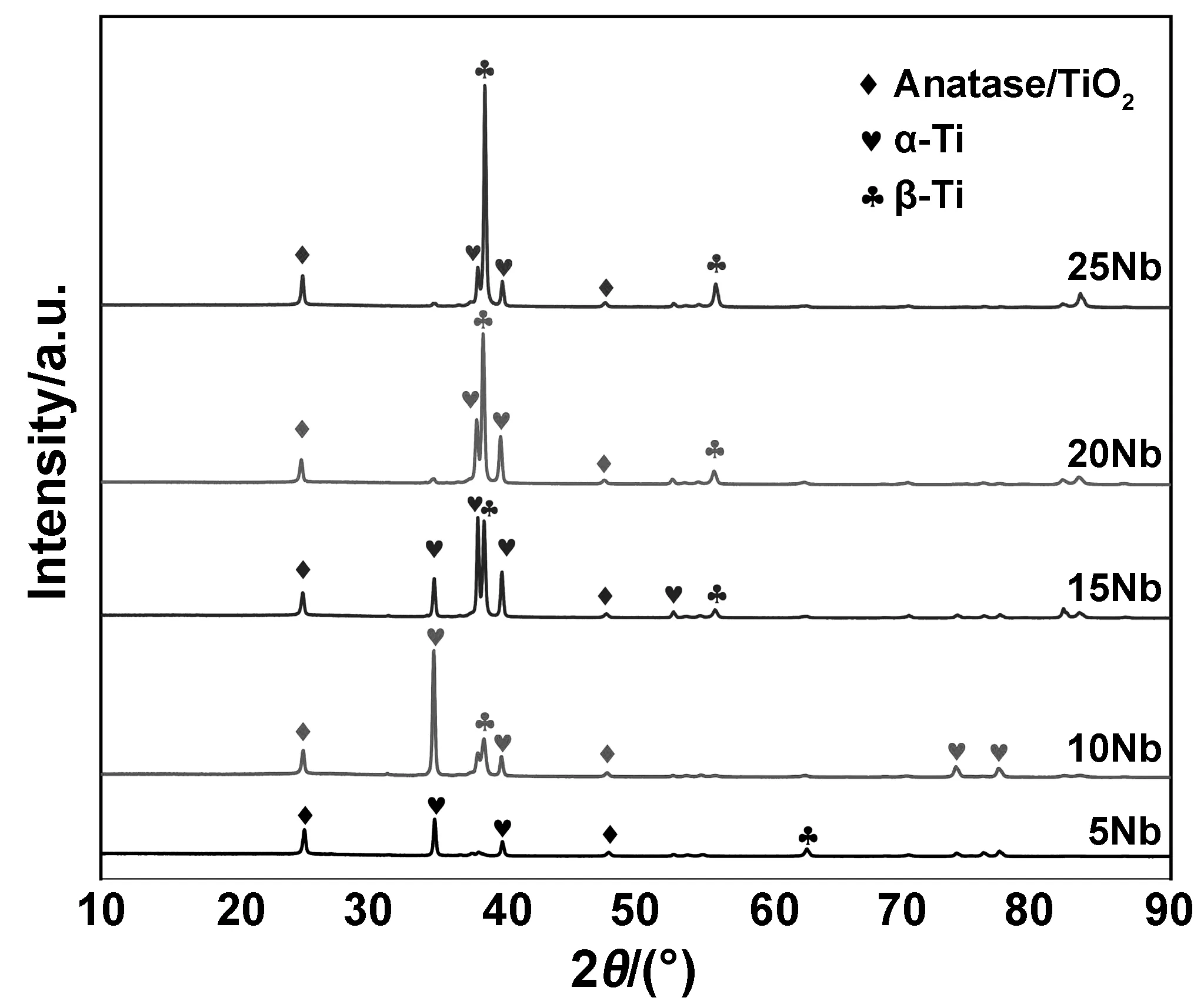

图2为TiNbx(x=5,10,15,20,25)合金表面制得膜层的XRD图谱。由图2可得,经微弧氧化处理后Ti-5Nb合金试样主要由α-Ti、金红石型TiO2相组成,随着基体Nb含量的增加,β相开始出现,其余四种钛铌合金合金试样主要由α-Ti、β-Ti、金红石型TiO2等相组成。由于α-Ti、β-Ti均来自于钛铌合金基体,因此可知TiNbx(x=5,10,15,20,25)合金试样表面涂层主要由TiO2组成,通过微弧氧化处理可以有效的在试样表面制备出氧化层。

图2 TiNbx(x=5,10,15,20,25)合金表面微弧氧化涂层XRD图谱Fig 2 XRD patterns of MAO coatings formed on TiNbx(x=5,10,15,20,25) alloys

2.2 力学性能分析

2.2.1 硬度和弹性模量

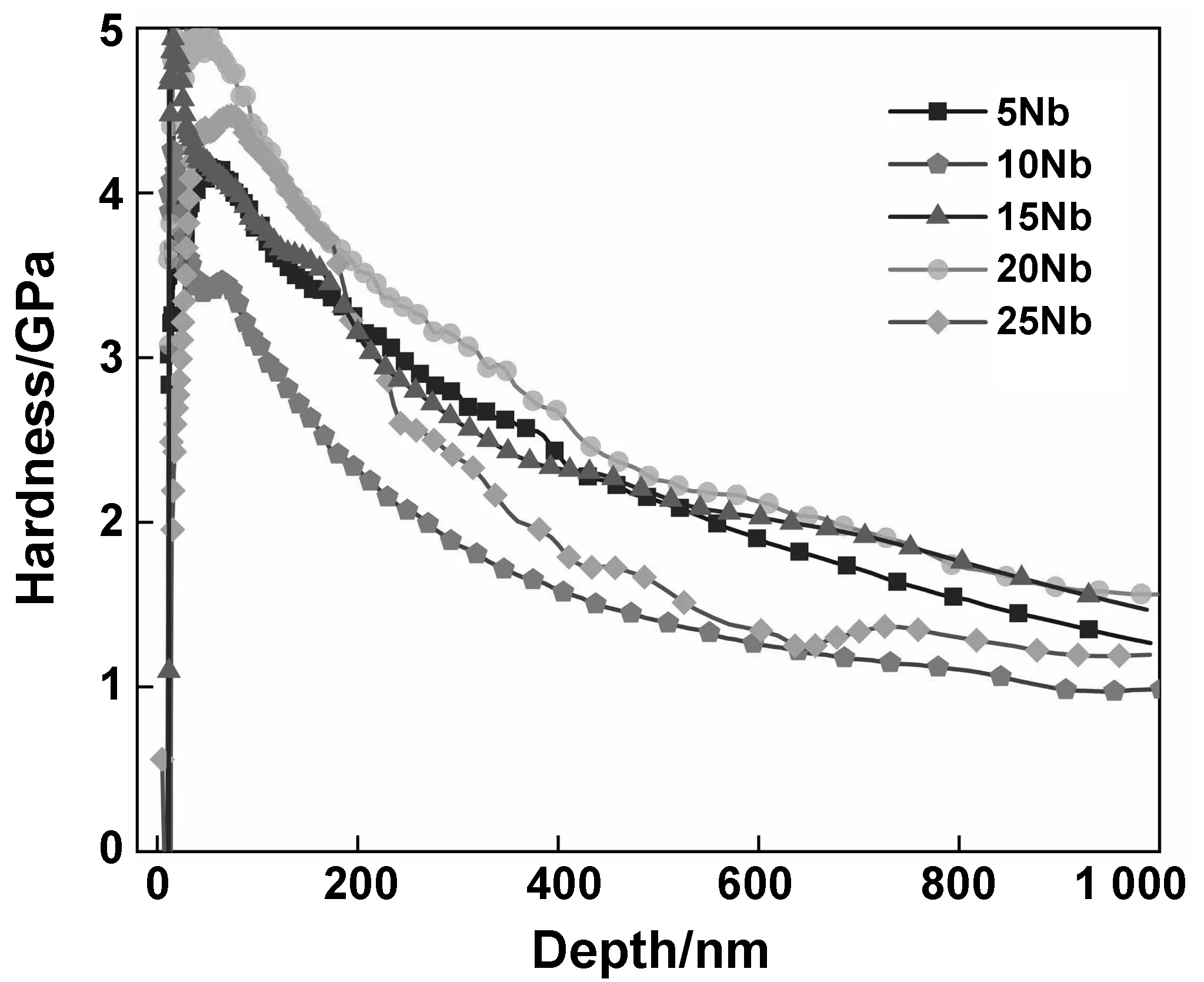

图3为采用连续刚度法加载的TiNbx(x=5,10,15,20,25)合金微弧氧化膜层的压入深度与硬度曲线。5种钛铌合金表面膜层的压入深度-硬度曲线表现出相同的趋势,当深度达到600 nm后,涂层的硬度曲线逐渐下降并趋于平稳。为避免尺寸效应的影响,选取硬度曲线的平稳阶段(600~1 000 nm)测量值求平均作为膜层的硬度值。Ti-15Nb表面微弧氧化膜层的硬度值最大,为1.81 GPa,其次是Ti-20Nb、Ti-5Nb、Ti-25Nb和Ti-10Nb,Ti-10Nb表面微弧氧化膜层的硬度值最小,为1.10 GPa。各合金表面膜层硬度的具体数值列在表1中。

图3 TiNbx(x=5,10,15,20,25)合金微弧氧化涂层硬度-压入深度曲线Fig 3 Hardness-depth curves of MAO coatings formed on TiNbx(x=5,10,15,20,25) alloys

图4给出了在连续刚度法加载下TiNbx(x=5,10,15,20,25)合金微弧氧化膜层的弹性模量随压入深度变化的曲线。从图中可以看出5种合金微弧氧化涂层的弹性模量随着压入深度的增加逐渐下降并趋于稳定,在压入深度达到600 nm之后,各合金表面微弧氧化层的弹性模量基本保持平稳,平稳阶段的弹性模量平均值列在表1中。结合图表可明显得出,Ti-15Nb合金表面氧化膜层的弹性模量较大,为54.25 GPa,Ti-5Nb和Ti-10Nb表面膜层的弹性模量数值较为接近,Ti-10Nb合金表面膜层的弹性模量值最小,为32.55 GPa。所有合金表面涂层的弹性模量值从大到小依次为Ti-15Nb、Ti-20Nb、Ti-25Nb、Ti-5Nb、Ti-10Nb。

图4 TiNbx(x=5,10,15,20,25)合金氧化膜层弹性模量-压入深度曲线Fig 4 Elastic modulus-depth curves of MAO coatings formed on TiNbx(x=5,10,15,20,25) alloys

表1 TiNbx(x=5,10,15,20,25)合金微弧氧化膜层的硬度和弹性模量

图5为Nb含量对微弧氧化涂层的硬度与弹性模量的影响趋势.从曲线走势可得,随着基体合金中Nb元素质量分数的提高,各合金表面微弧氧化膜层的硬度值与弹性模量值表现出相同的下降-上升-下降趋势。这是因为微弧氧化涂层表面为多孔结构且厚度较薄,在进行纳米压入测试时存在着一定的基底效应,根据Lee和Wang等人的研究,在二元钛铌合金中,β相的弹性模量和硬度较小[25-26]。当钛铌合金中Nb元素的质量分数﹥15%时,合金中β相含量有所增加,因此弹性模量和硬度均呈现下降趋势。Ti-15Nb合金表面微弧氧化涂层的硬度值和弹性模量值最大,表现出较好的力学性能。

图5 硬度与弹性模量趋势图Fig 5 Trend curves of hardness and elastic modulus

2.2.2 涂层的摩擦磨损性能

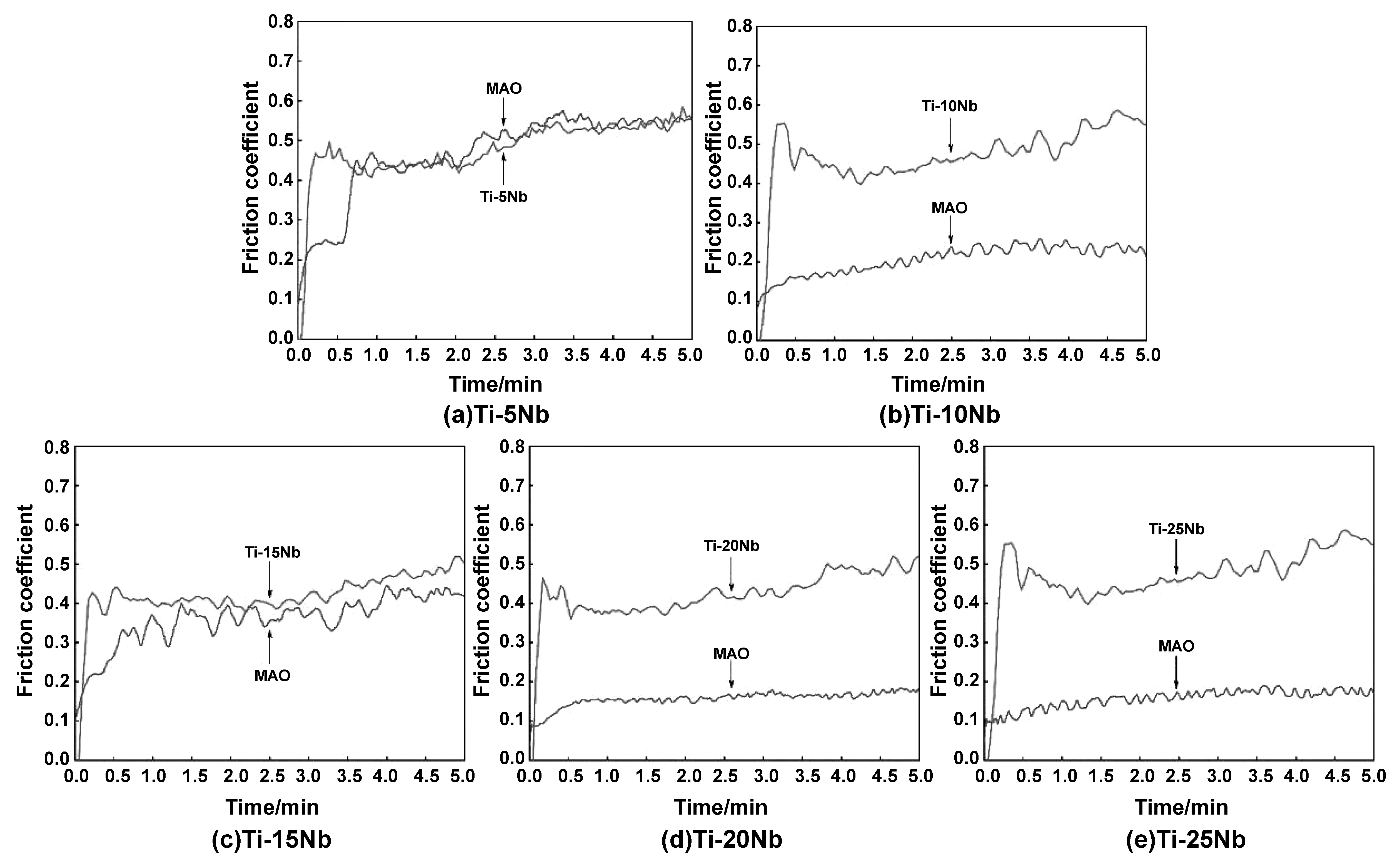

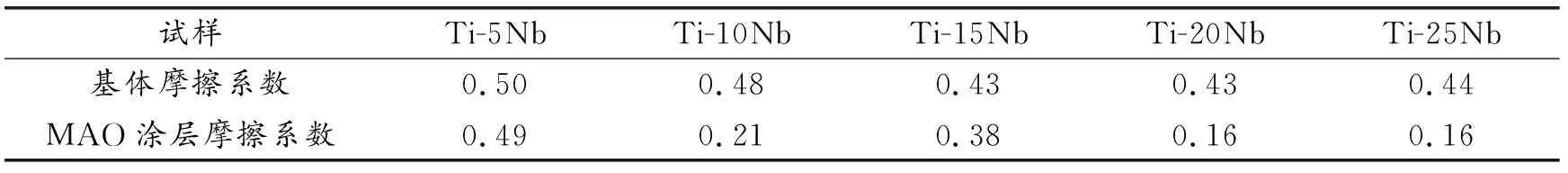

图6给出了TiNbx(x=5,10,15,20,25)合金微弧氧化处理前后与Si3N4小球对磨的摩擦系数曲线。从图6中可以看出,Ti-5Nb、Ti-15Nb微弧氧化涂层的摩擦系数曲线呈现两个阶段,在对磨初期,摩擦系数从0.1左右开始上升随后达到第一个平稳阶段,此时Ti-5Nb、Ti-15Nb表面膜层的摩擦系数分别为0.25、0.21,在短暂稳定后,摩擦曲线又开始逐渐上升并最终与基体摩擦系数相近,因此在Ti-5Nb、Ti-15Nb表面制备的微弧氧化涂层并无明显减摩效果。Ti-10Nb、Ti-20Nb和Ti-25Nb表面微弧氧化膜层的摩擦系数曲线从0.1左右开始上升并逐渐稳定,稳定时的摩擦系数和基体相比有较大程度的下降,且曲线波动更小、更平稳,经计算与基体摩擦系数相比均下降了55%以上,说明微弧氧化涂层起到了很好的减摩效果。各基体及其表面微弧氧化膜层稳定时的摩擦系数数值列在表2中。

图6 TiNbx(x=5,10,15,20,25)合金基体及涂层的摩擦系数曲线Fig 6 Friction coefficients curves of TiNbx(x=5,10,15,20,25) substrates and MAO coatings

表2 TiNbx(x=5,10,15,20,25)合金及涂层的摩擦系数

图7为TiNbx(x=5,10,15,20,25)合金摩擦实验后微弧氧化涂层的磨痕SEM形貌图。由图中观察分析可知五种钛铌合金表面的涂层均已被磨穿,但从图7(a)、(c)中可以看出,Ti-5Nb和Ti-15Nb微弧氧化陶瓷涂层与Si3N4小球对磨的磨痕较宽,磨损体积相对较大,在磨痕表面存在大量的犁沟、粘着和塑性流动,磨损的机制以磨粒磨损为主,伴随有粘着磨损,因而涂层的耐磨性能较弱,这也与摩擦系数曲线的分析结果相一致。Ti-15Nb合金表面涂层硬度较大却对合金的摩擦磨损性能没有强化效果,可能是因为涂层与基体合金的硬度值相差较大,从而引起应力集中和残余应力的增加,致使涂层产生微裂纹并在摩擦过程中加快开裂脱落,Wei等人的研究也有相似结果[27]。从图7(b)、(d)、(e)中可以看出Ti-10Nb、Ti-20Nb和Ti-25Nb微弧氧化陶瓷涂层的磨痕较窄,表面磨损较为轻微,Ti-10Nb、Ti-25Nb的磨痕形貌图中存在粘着剥落的裂纹,合金表面膜层的磨损方式主要是粘着磨损。Ti-20Nb的磨痕图中除了存在微裂纹外,还伴随有轻微的犁沟状痕迹,这是粘着剥落下的组织在摩擦中被磨成微粒,作用在膜层表面的结果,膜层的磨损方式以粘着磨损为主,伴随有轻微的磨粒磨损。

图7 TiNbx(x=5,10,15,20,25)合金微弧氧化膜层磨痕形貌Fig 7 Wear morphologies of MAO coatings formed on TiNbx(x=5,10,15,20,25) alloys

综上可知,Ti-5Nb和Ti-15Nb合金表面涂层摩擦系数与基体相近,且合金试样的磨损方式仍以磨粒磨损为主,微弧氧化处理并未对合金产生减摩作用。但Ti-10Nb、Ti-20Nb和Ti-25Nb合金表面涂层在对磨时的摩擦系数较基体均下降了55%以上,同时合金试样的主要磨损方式由磨粒磨损变为粘着磨损,因此通过微弧氧化处理可以有效的增强Ti-10Nb、Ti-20Nb及Ti-25Nb合金的耐磨性能。

3 结 论

(1)通过微弧氧化技术在五种钛铌合金表面制备了氧化涂层,涂层主要由金红石TiO2相组成,不同合金涂层表面的微孔数目和孔径大小无明显差别。

(2)通过纳米压入法测量了5种钛铌合金表面膜层的硬度和弹性模量。随着基体Nb含量的增加,表面膜层的硬度和弹性模量呈现出相同的变化规律,Ti-15Nb表面膜层的硬度和弹性模量最大。

(3)微弧氧化处理对Ti-5Nb、Ti-10Nb合金无减摩作用,但可以有效降低Ti-10Nb、Ti-20Nb和Ti-25Nb合金的摩擦系数,改变其表面磨损方式,提高耐磨性能。