FCC催化剂制备过程中焙烧料打浆罐顶腐蚀问题的探究

王国刚,王振南,范大申,张金庆,孙志强,刘 辉,张保存,卢宗良

(青岛惠城环保科技股份有限公司,山东 青岛 266500)

FCC催化剂合成过程中,依据载体制备方法的不同可以分为全合成法和半合成法[1],两种制备方法中都会使用盐酸和氯化铵,因此,催化剂半成品中会有大量的氯离子,其中大部分氯离子在催化剂焙烧工序被除去,但仍会残余部分很难脱除的氯离子。它们的存在会加剧后续其他工序的设备腐蚀,特别是对打浆罐罐顶和带式滤机框架的腐蚀尤为突出,该腐蚀问题也是FCC催化剂制备过程中物料消耗、制约生产的关键。本文通过对FCC催化剂焙烧后的打浆罐顶的腐蚀情况进行检测分析腐蚀机理,根据现状提出缓解措施。

1 FCC催化剂制备工艺

活性组分Y型分子筛与载体高岭土在双粘结剂的作用下进行成胶酸化,得到的胶体喷雾造粒,然后进入焙烧工序,焙烧后的催化剂进入打浆罐打浆,浆液达到一定固含量后输送到带式滤机进行洗涤,得到的滤饼经气流干燥后得到催化剂成品。分子筛合成、粘结剂及胶体酸化工序都有氯离子的引入,虽然在高温焙烧工序可以除去大量的氯离子,但残余的氯离子到了后续工序因温度降低其加剧腐蚀的问题就会被凸显和放大。

在催化剂浆液打浆过程中,整个打浆罐内是由液相、气相[2]和罐顶的固相组成,浆液上带式滤机前的固含量要求为(200~250)g·L-1,罐内的液面距离罐顶约1 m。打浆过程中,催化剂焙烧后的温度约为400 ℃,进入打浆罐后浆液温度为(50~60)℃,液面到罐顶这一段为气相,同时由于罐内搅拌的原因,罐顶会附着一部分浆液和固体。从焙烧料进入打浆罐开始到全部进入带式滤机整个过程中,气相中的氯离子是一个持续累积的过程。

2 打浆罐罐顶腐蚀情况

打浆罐罐面频繁出现从罐内部腐蚀穿透的情况,每隔半月左右罐面就会出现多处蚀孔,出现蚀孔后现场采用3 mm厚材质为316不锈钢的钢板对罐面进行修复,但由于此工况下的罐面腐蚀相当频繁,修复后很快又会出现蚀孔。

3 检测分析方法及仪器

采用HJ 548-2009 固定污染源废气氯化氢的测定酸银容量法进行检测。

崂应1085A型多功能烟气取样管;崂应3012H型自动烟尘/气测试仪;崂应1061A型烟气含湿量检测器;棕色酸式滴定管;75 mL多孔玻板吸收瓶;0.3 μm乙酸纤维微孔滤膜;采样管采用硬质玻璃或氟树脂材料,具有适当尺寸的管料,并应附有可加热至120 ℃以上的保温夹套;滤膜夹采用聚四氟乙烯,尺寸与乙酸纤维孔滤膜相配。

硝酸;无水乙醇;硝酸溶液;乙醇溶液(取250 mL无水乙醇用水稀释到500 mL);0.10mol·L-1氢氧化钠吸收液;NaCl标准溶液;0.10mol·L-1硝酸银标准溶液;铬酸钾指示剂;酚酞指示剂。

4 分析结果及缓解腐蚀措施

4.1 分析结果

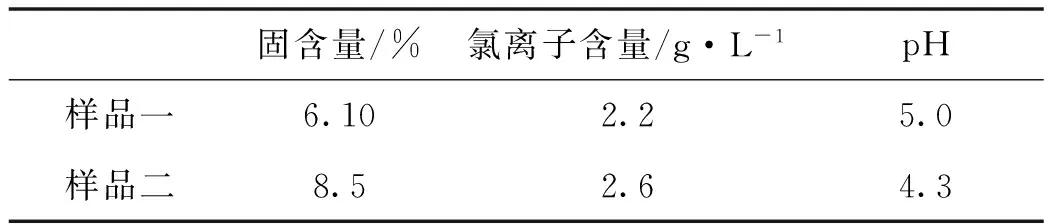

采用化学法分析浆液的pH值和氯离子浓度,取两个样品,结果见表1。

表1 打浆罐内浆液分析结果

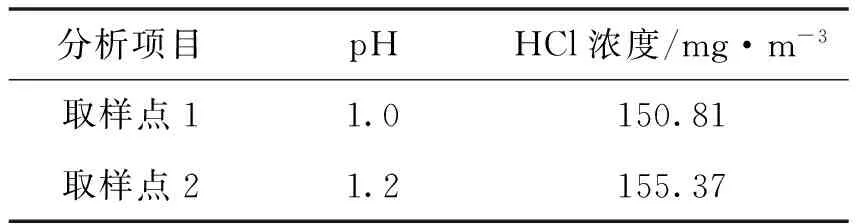

分别从两个位置取样分析打浆罐内气相中氯化氢含量,结果见表2。

表2 打浆罐内气相氯化氢含量

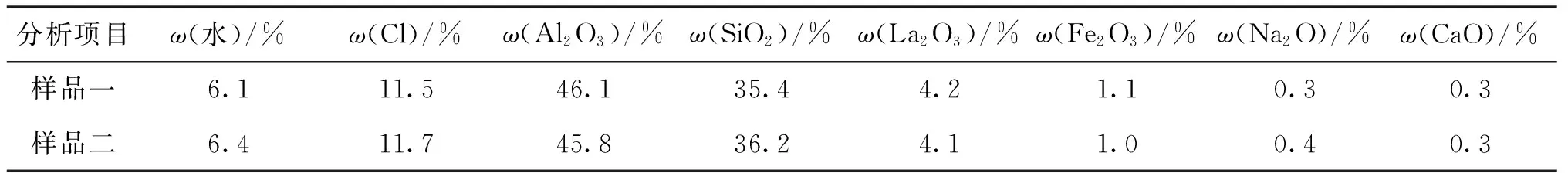

对打浆罐顶附着物分别取两个样品,进行氯离子含量分析,结果见表3。

表3 打浆罐顶附着物分析结果

分析表1~表3数据,结果表明气相中的pH在1.0~1.2,HCl浓度为(150~156)mg·m-3,远远超过了氯离子腐蚀的浓度[6]。浆液的pH在4~5的范围内,液相中并没有腐蚀的痕迹,表明其腐蚀原因是气相中的氯离子。氯离子和氢离子是一个逐渐累积的过程,同时罐面处属于介质停滞区不流通,液相内一直在搅拌,按照腐蚀机理罐顶腐蚀严重,罐内腐蚀较轻。

4.2 缓解腐蚀措施

4.2.1 改变腐蚀环境

控制催化剂制备过程中氯元素的加入量,增加焙烧尾气的抽取力度[4],降低进入打浆液中氯元素的含量,同时在打浆罐外设置轴流风机或者引风机,保证收率的情况下增加内部气流的流动性,可很大程度上改善腐蚀环境。

4.2.2 选用耐腐蚀材料

三氯化铝点蚀试验、现场样品实验室试验及现场挂片试验表明,0Cr18Ni11Ti与316L不耐含氯离子介质的点蚀,而Ti0·3Mo0·8Ni、Ti0·2Pb合金及Hastelloy2C都具有良好的抗盐酸[5]以及氯化物点蚀的性能。打浆罐罐面材质建议选用Ti0·3Mo0·8Ni合金[6]。

4.2.3 设备外部防震及内部防腐处理

腐蚀严重的罐面,采用在罐外沿焊缝部位设置加固带,内部涂防腐层保护的措施有效。实验室与现场试验均证明,在表面处理与严格控制施工质量的条件下,热喷涂Ni、索泰高聚陶瓷EG和Belzona高聚陶瓷,耐温、耐溶胀、耐老化[7]以及耐腐蚀性能可以满足使用要求。对叶轮和绞轮等运动件,在其表面喷涂硬质高镍合金或碳化钨,既增加设备表面的耐磨性,又能防护含氯离子介质的腐蚀。

5 蚀孔生成机理分析

在打浆罐罐顶的金属表面,介质是以气液固三种形态存在,即附着在金属表面上有液滴、气态和固相的介质,由于罐体封闭,介质流动性相对较差,其中液滴更容易吸附在罐顶金属表面。液滴中存在的高浓度腐蚀介质很容易将金属表面的钝化膜[8]破坏,在其遭到破坏的区域,金属表面与液滴中活性离子接触形成腐蚀的起始点,即形成初始腐蚀坑,随着时间的推延,腐蚀状况加剧。纵向生长是蚀孔的分布特征,并在一段很长的孕育期才会出现可见的蚀孔,这主要取决于金属材料和腐蚀介质的种类。

当pH值降低,酸性增强时,出现高度局部孔蚀(呈加速势),它是阳极反应的一种独特形态,是一种自催化过程,在蚀孔内腐蚀过程产生的条件既促进又足以维持蚀孔的活性。金属在蚀孔内的迅速溶解会引起蚀孔内产生过多的正电荷,其结果就使氯离子迁入以维持电中性。蚀孔内高浓度的氯化物水解,其结果会产生高浓度的氢离子。以上这两种离子都足以促进大多数金属和合金的溶解,其微小破损暴露的金属表面成为阳极,未破损处成为阴极,阳极电流高度集中,使腐蚀迅速向内发展形成蚀孔,通过自身的促进作用,蚀孔快速生长。因此,介质易滞留的部位是孔蚀的多发区。

对于上部的气相空间,孔蚀多发于此,因为罐面附近本身拥有一定的非流通空间,氢离子和氯离子可以在此处有较长时间的滞留,从而产生剧烈的孔蚀。蚀孔中留有高浓度的化合物盐[9],由于氧在浓缩溶液中的溶解度实际上等于零,所以蚀孔内不存在氧的还原。随着蚀孔的加深,其介质浓度越来越高,滞留时间越长,腐蚀速率也越快,而蚀孔附近的表面产生阴极,氧还原使它不受腐蚀。

催化剂颗粒本身属于高硬度硅铝晶体,在设备运行过程中,它可以破坏表面硬度较低的钝化膜,使金属裸露在易腐蚀环境下,加速了设备的腐蚀。

综上所述,在介质静滞的条件下,尤其是有覆盖物的表面上,不锈钢孔蚀通常多发生于此,然而在有流速的环境中,通常会使孔蚀减轻或基本停止,从而减轻反应釜的腐蚀。

6 结 论

FCC催化剂制备过程中氯离子的存在对焙烧料打浆罐顶金属设备的腐蚀较大。为了确保生产的稳定运行,控制催化剂制备过程中氯元素的加入量,增加焙烧尾气的抽取力度,降低进入打浆液氯元素的含量,同时在打浆罐外设置轴流风机或者引风机,保证收率的情况下增加内部气流的流动性,可很大程度上改善腐蚀环境。此外,在工艺条件允许的情况下,加入适当的缓蚀剂或合适的新型材料,或适当考虑罐面衬氟等措施,以达到经济效益的最大化。