关于黏胶长丝原液制备及二道KK滤机推广的探讨

袁 彬,李 伟

(南京化纤股份有限公司,江苏南京 210000)

南京法伯耳纺织有限公司原液分厂原有的过滤流程中二道过滤采用板框滤机,此过滤设备效能偏低,水、电、汽、辅材消耗高,操作人员多。怎样改变这种现状、是否可以规模化推广二道KK滤机投入使用是本课题探讨的重点。

首先,分析黏胶中粒子的分离。分离溶液中分散性粒子杂质的方法有多种,如过滤、离心分离、浮选、絮凝吸附、静置沉降等。在黏胶纤维生产中,因黏胶原液的黏度较高,故黏胶原液中粒子杂质只采用过滤的方法分离。过滤材料中要求有丰富的毛细孔,以便吸附和截留黏胶原液中的粒子杂质。常采用的滤材为纤维、纤维织物、金属丝烧结等。纤维及纤维织物具有一定的柔性,随着承受压力的增大,变形也加大,纤维间部分毛细孔也会变大,影响黏胶中粒子分离的效果。金属丝烧结网具有一定的刚性,在一定范围内过滤压力的增大,网中毛细孔几乎不增大,能有效分离大于网孔径的杂质,也能部分分离小于网孔径的杂质[1-2],结合实际生产使用中一道KK滤机使用经验与二道KK滤机实验,本课题计划对二道KK滤机进行推广。

1 生产流程

1.1 原有生产流程及生产情况

原液分厂二、三期熟成工序流程:混合→一道KK滤机→快速脱泡→二道板框滤机→静脱→三道板框滤机。原液分厂二、三期配置二道50m2板框滤机20台,过滤量10~15 m3/h,保证过滤质量情况下,每天需拆洗3~5台滤机,过程中耗费大量的水、电、汽、原辅材料及较多的人力成本,同时产生大量废胶水,

加大了污水处理费用。

1.2 技改方案及工艺流程优化

更改后的原液熟成工序流程:混合→一道KK滤机→快速脱泡→预过滤器 →二道KK滤机→静脱→三道板框滤机。

利用性能优良的KK滤机,替换了原有的二道板框式滤机,KK滤机滤网采用9 μm规格。为保证过滤性能的稳定,在快速脱泡及二道KK滤机之间加装2台并联预过滤器,过滤在快速脱泡系统中脱落的胶皮及杂质,提升二道KK滤机过滤性能的稳定性。

进料方式优化:二、三期静脱进胶管道加装自动调节阀,配合过滤倒料变频泵,进胶方式由原来二、三期间歇式进胶,优化为二、三期连续稳速进胶,提升原液黏胶熟成度的稳定性。

2 二道KK机过滤质量状况

2.1 二道板框与KK机出口

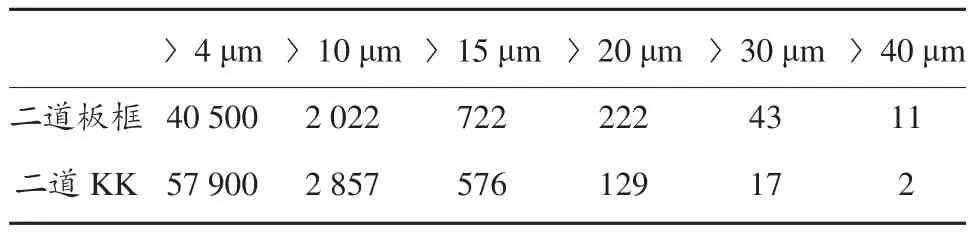

二道板框与KK机出口黏胶粒子数对比见表1。

表1 二道板框与KK机出口黏胶粒子数对比

2.2 三道滤机出口

三道滤机出口黏胶粒子数对比见表2。

表2 三道滤机出口黏胶粒子数对比

通过粒子数检测对比,使用二道KK滤机后,小于10 μm的粒子量偏多,主要是KK滤机刚性过滤为主导,而大于10 μm的粒子明显减少,主要是KK滤机金属烧结网在一定压力下毛细孔不产生明显形变,效果好于板框滤机的滤布。结合三道板框滤机使用,效果较为理想。

3 二道KK机使用后综合效能比对

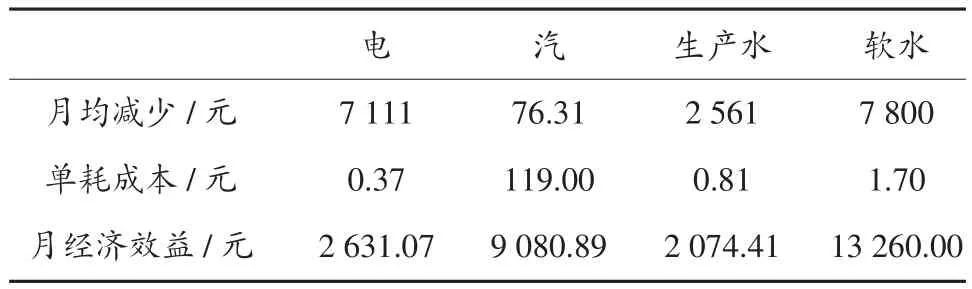

3.1 降低能源消耗

电、汽、生产水、软水能源消耗见表3。

表3 能源消耗表

3.2 降低黏胶消耗和排污

采用板框滤机,在拆洗过程中每台约损失约100 L,平均每天拆洗约5台,每月节约黏胶约15 000 L。

3.3 减少排污

依据生产水、软水量减少和黏胶排放减少量推算,预计平均每月减少排放污水超过10 000 t。

3.4 降低辅材消耗

技改后,月均减少大双绒布使用量2 100 m,月均减少大俯绸使用量2 100 m,节省了大量的辅材。

3.5 减少用工

二道KK滤机替代二道板框滤机技改实施后,由于KK滤机自动化程度高,现有的主操日常监管即可,原液分厂拆装员工减少17名。

4 结语

二道KK滤机取代板框滤机技改实施之后,过滤质量稳定,黏胶质量稳定,满足工艺生产要求。此外,降低能源消耗、减少污水排放、降低辅材消耗,减少用工,取得了很明显的经济效益。随着能源使用的降低,相应的排放污水大幅下降,为企业环保工作打下了良好的基础,取得了良好的社会效益。