基于声学特性的灯泡贯流式水轮发电机组噪声信号采集系统设计

胡 边,谭丕成,叶 源,万 元,刘 宇

(1. 湖南五凌电力科技有限公司,湖南 长沙 410004; 2. 国家电投集团水电产业创新中心,湖南 长沙 410004;3. 五凌电力有限公司近尾洲水电厂,湖南 衡阳 421127; 4. 湖南师范大学,湖南 长沙 410004)

0 引 言

灯泡贯流式水轮机组在中小型水电站中应用广泛,其运行状态对于水电站的安全稳定运行影响巨大。因此,需对水轮机组的运行状态进行实时检测、分析,并对异常运行状态做出故障诊断。目前关于水轮机组故障诊断绝大部分是基于机组振幅及摆度等振动型信号的测量与分析。传统基于振动的诊断方法,其测量数据均来自于接触式传感器[1-4],而此类传感器难以采集水电机组某些内部旋转固件的状态信息。例如,对于混流式水轮机,在应力的累计损伤作用下,其叶片上产生的轻微裂纹信息[5-6]无法用传统的接触式振动传感器采集。

因此,有必要采用新的信号采集方法,以弥补传统检测方式的不足。自20世纪70年代以来,基于声学的特征信息提取技术得到蓬勃发展,音频信号分析在发电机组故障诊断领域应用越来越广泛。Abbot等[7-8]给出了水泵水轮机噪声量和机械空蚀损失的对应关系;李继孟等[9]利用频移多尺度噪声调谐随机共振(SR)法,从风电机组周围噪声中提取出有用的状态检测信息。上述基于声学特性的故障诊断方法,在故障信号采集方式上均具有非接触、在线、简便易行等优点[10],为灯泡贯流式水轮机组故障信号采集提供了借鉴。

然而,水电机组工作环境恶劣,噪声强度一般为90 dB以上,甚至达到140 dB[11]。因此,基于声学特性的故障检测分析,离不开稳定可靠、大测量范围的噪声信号采集系统。目前市面上的噪声采集系统大多基于单片机或DSP,其动态范围及数据处理能力难以满足故障诊断的需求。本文旨在设计一款宽动态范围、高精密度的噪声采集系统,其噪声测量动态范围为20~140 dB,分辨率达到0.5 dB,最大级线性误差小于0.5 dB,以提高故障检测的准确性。

1 采集系统硬件设计

1.1 系统总体设计

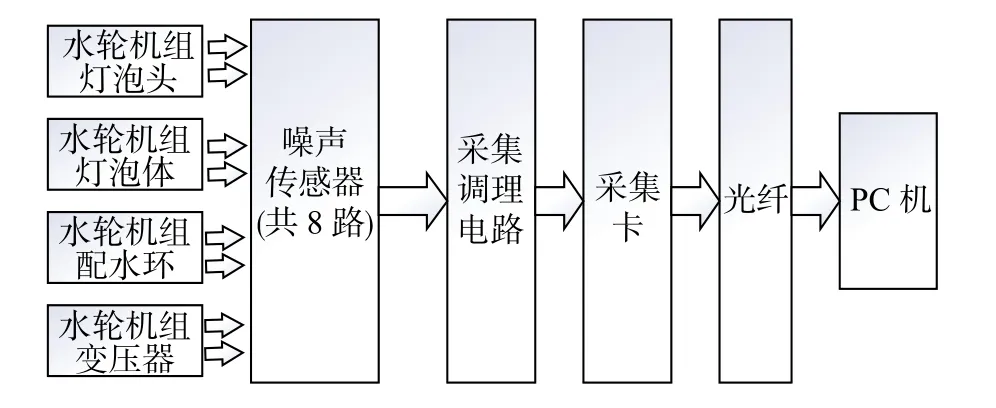

采集系统分为噪声传感器单元、调理电路单元、数据采集卡部分、上位机等,如图1所示。根据水电厂现场灯泡贯流式机组的实际运作情况,分别从水轮机组的灯泡头、灯泡体、配水环、变压器采集噪声信号,每部分各分配2个噪声传感器。系统采集的8路噪声信号,经调理电路放大、滤波处理以后,传送给采集卡并转换成数字信号,经光纤传输至终端PC机,为后续的故障特征提取与诊断做准备。

图1 噪声采集系统框图

1.2 噪声传感器选型及前置电路设计

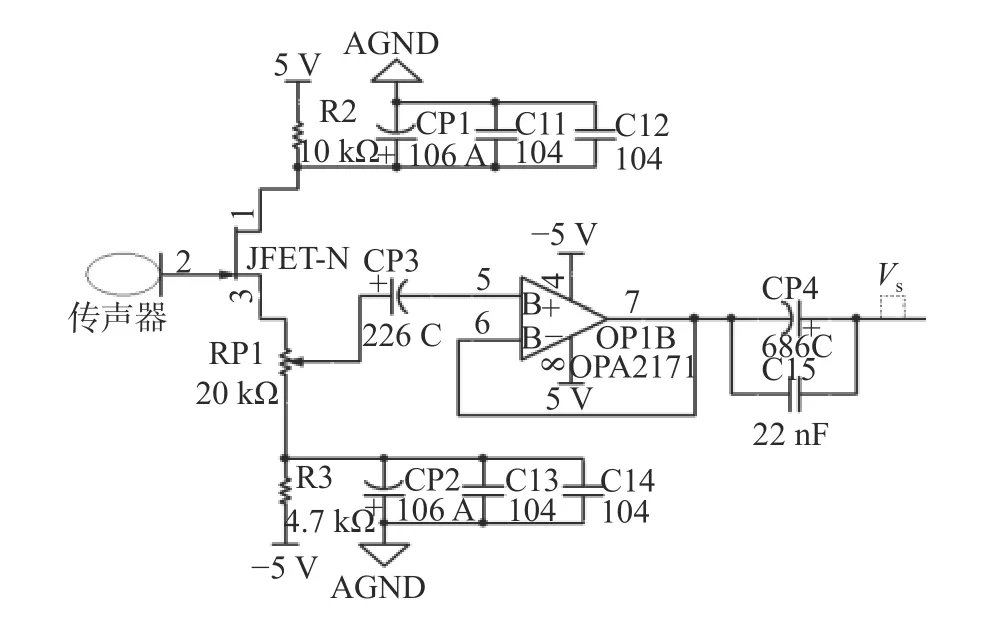

按照设计要求,噪声信号采集系统的动态测量范围为20~140 dB,分辨率为0.5 dB,因此噪声传感器性能要求较高。本文选用衡阳衡仪电气有限公司的HY205型号传声器作为噪声传感器。其主要技术参数为:1)频率范围:20 Hz~22 kHz;2)噪声测量动态上限:146 dB;3)标称灵敏度:50 mV/Pa;4)电容量:(15±3)pF;5)本底噪声<10 dB。因此,HY205型号传声器符合系统设计要求。该传声器内置的JFET器件与信号输出端之间采用共漏极接法。因驻极体式传声器的输出阻抗很高,为保证输出信号的可靠性,需配合外部电路,共同构成前置电路完成输入信号的初步调理。传声器的前置电路见图2。

图2 HY205传声器前置电路图

外界噪声信号经传声器采集并转换为输入电信号,经场效应管JFET、运放OPA2171及外围电路组成的前置电路处理后输出。可调电位器RP1用于调节传感器输出信号和传感器输出阻抗;运放OPA2171及外围电路组成电压跟随器,实现传感器与后续放大电路的阻抗匹配,并输出信号Vs。

1.3 信号采集电路关键参数

1.3.1 采集卡A/D转换器分辨率计算与选型

调理电路的各项参数和传声器的输出电压紧密相关,根据参考文献[12],结合声压级的相关知识给出传声器输出电压与输入声级之间的关系式,即

式中:u——传声器输出电压,V;

L——传声器输入声级(A计权),dB;

P0——参考声压,即人耳能听到的最小声压,2×10-5Pa;

S——所选传声器的灵敏度,50 mV/Pa。

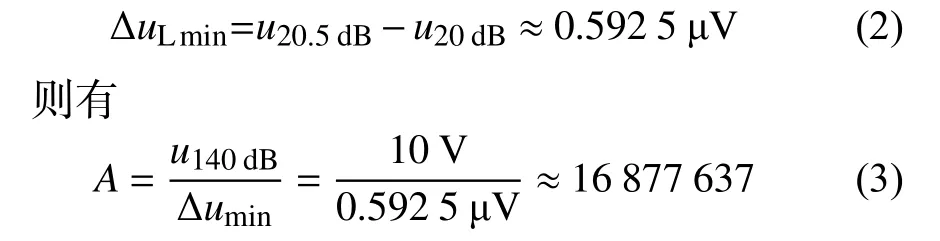

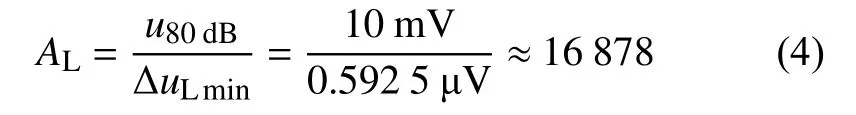

将系统输入动态范围20~140 dB分别代入式(1),可得传声器输出电压范围在10 µV~10 V。由式(1)及系统声级分辨率0.5 dB可知,传声器的最小输出电压变化量在输入信号为20 dB时取得,即

系统ADC的位数至少为25位(225-1=33 554 431>16 877 637),即若采用单级实现全量程放大,需要至少25位的ADC,这对采集卡的要求较高。为了解决这个问题,设计两级分段组合放大电路,即将系统分为 L (20~80 dB)和 H (80~140 dB)两路采集,以降低采集卡ADC位数的要求。

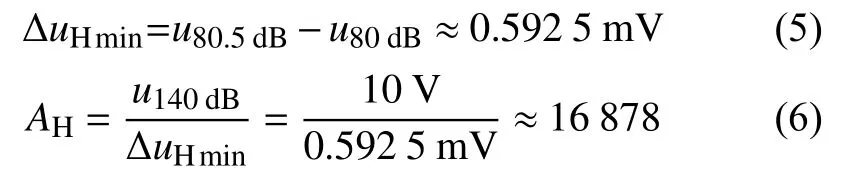

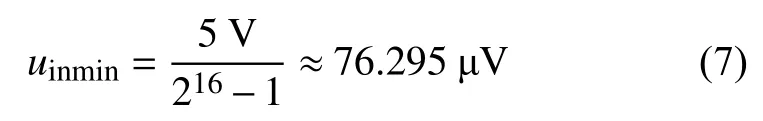

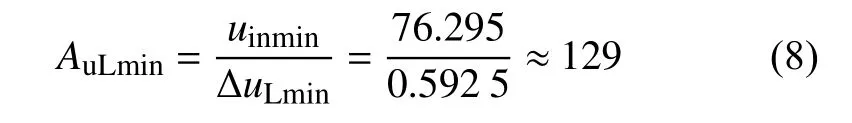

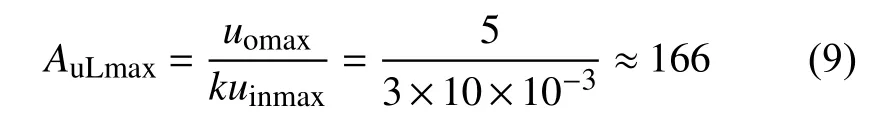

由式(2)可知,对于L级,传声器最小输出电压变化 ΔuLmin=0.592 5 µV;同时根据式(1)可知,当输入信号为80 dB时,传声器输出电压u80dB=10 mV,因此有

即ADC的位数至少为15位。

同理,对于H级,当输入信号为140 dB时,传声器输出电压u140dB=10 V,且

即ADC的位数至少为15位。

基于上述分析,系统采用北京中泰研创科技有限公司生产的EM9118B数据采集卡,完成数据的采集转换功能。该产品具有4路16 bit的ADC采集通道,最高吞吐量达3.6 MB/s;每条通道并行采样率最高可达450 kHz;模拟输入电压范围在-10 V~10 V。性能满足设计需求。

另外,此型号采集卡内置以太网转接口,输出信号可以直接用网线传输,不仅能提高传输过程中信号的抗干扰能力,同时在多路信号汇总时可以直接借助路由器实现,且可以接与PC机的网口连接,可完成采集端信号至终端的数据传输。

1.3.2 调理电路设计

本系统选择16 bit采集卡EM9118B完成噪声信号采集,其参考电压为5 V,因此它可识别的最小电压为

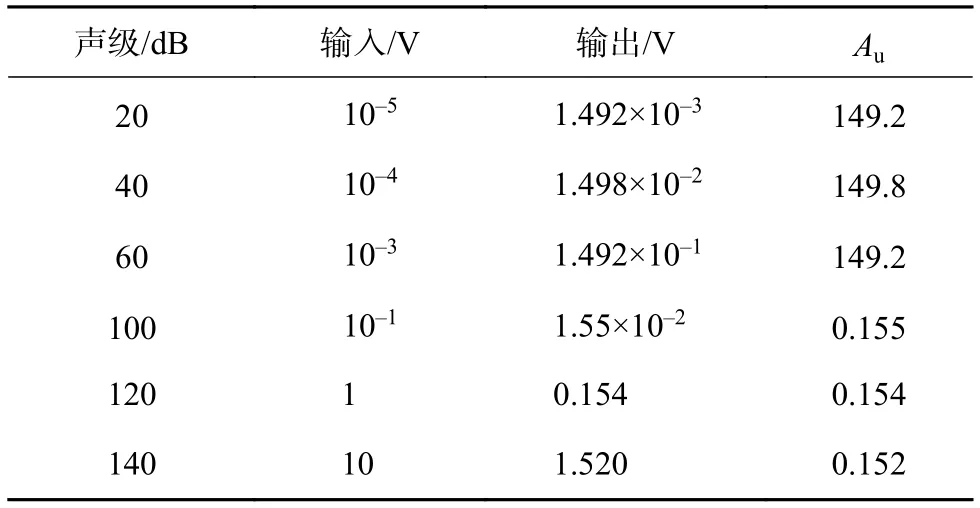

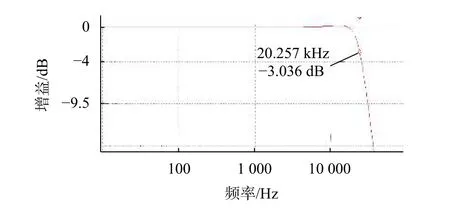

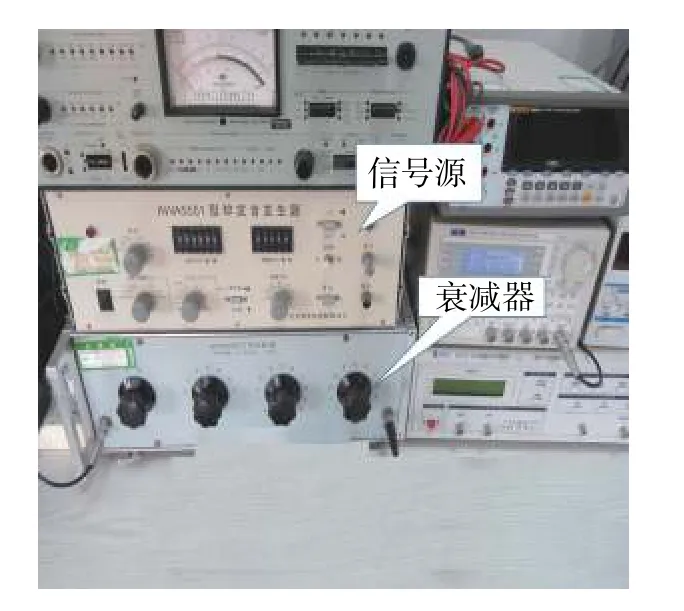

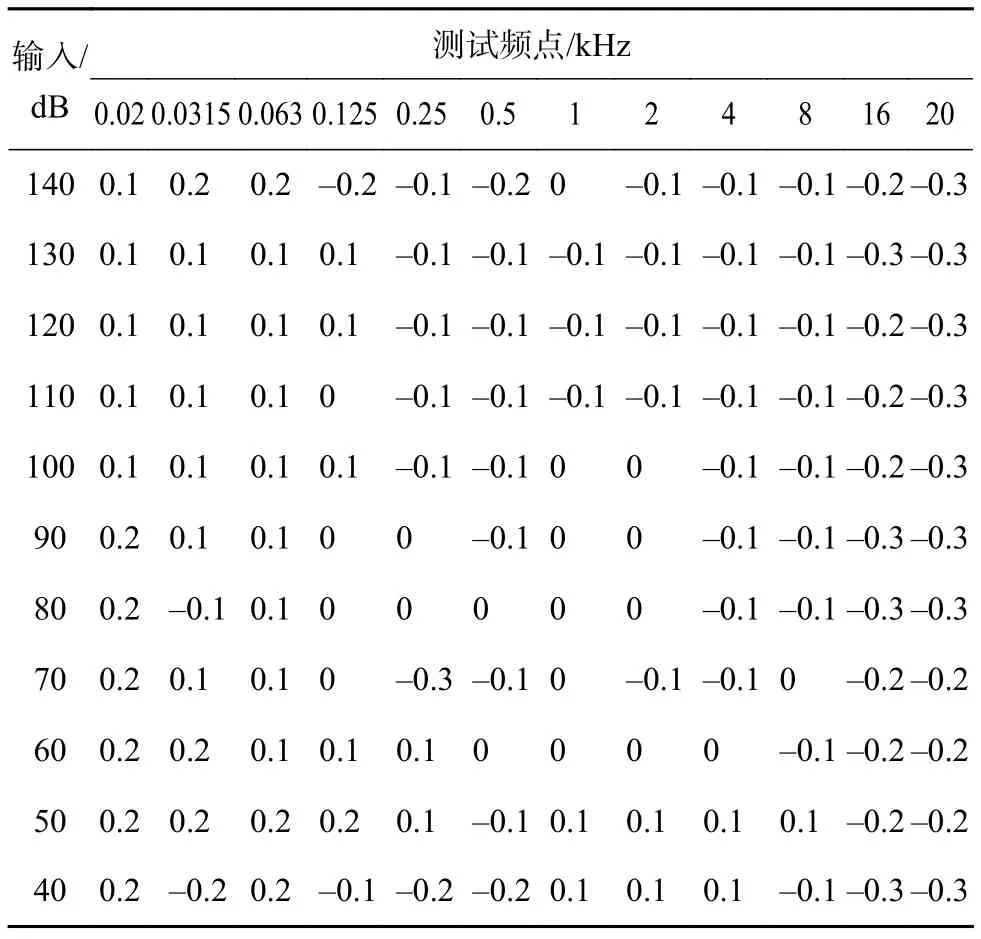

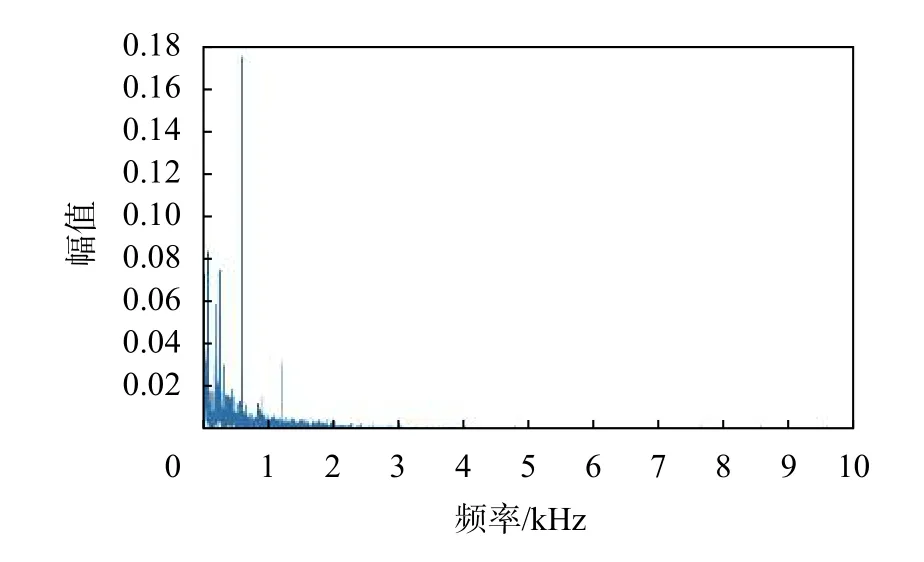

在 L段,由 1.3.1分析知 ΔuLmin=0.592 5 µV,因此在L级ΔuLmin 当输入信号为80 dB时(代入式(1)可求出uinmax=10 mV),采集系统输出最大值,即uomax=VREF=5 V。同时考虑到峰值因子k=3,因此最大放大倍数AuLmax为 为方便电路设计,取AuL=150。同理,对于H 级,AuHmin≈ 0.13、AuHmax≈ 0.17,取AuH= 0.15。 在电路设计中,放大电路由两级电路实现。以L级放大电路为例,电路图如图3所示。其中,第一级为增益放大电路,第二级为电压跟随电路,实现阻抗匹配。第一级电路中,取R4=1 kΩ,R6=150 kΩ,放大倍数为150倍。 图3 L级调理放大电路 同理,对于H级,只需修改对应的阻值使放大倍数AuL=0.15即可。 1.3.3 低通滤波器电路 为了减少高频信号(20 kHz以上信号)对水轮机组运行时产生的信号干扰,并考虑到滤波效果,本文设计了一个四阶的巴特沃斯低通滤波器,其电路如图4所示。 图4 四阶巴特沃斯滤波器 图中,巴特沃斯低通滤波器截止频率fc为20 kHz,且R11=R12=R21=R22=340 Ω,C11=22 nF,C12=20 nF,C21=22 nF,C22=3.3 nF。 1)调理电路放大倍数仿真 以H级调理电路为例,输入频率5 kHz、幅值0.7 V的正弦信号。双通道示波器下A、B两通道分别接调理电路的输入输出端,仿真结果如图5所示。 图5 H级调理电路信号仿真图 由图知,输入、输出信号幅值分别为698.127 mV和106.156 mV,放大倍数约为0.152,接近设定值0.15。同理,分别利用不同信号强度的正弦信号对H、L级调理电路做仿真,测试结果见表1。 表1 调理电路放大倍数仿真 由表可知,对于输入信号在20~80 dB的L级电路,放大倍数均在150左右,对于输入信号在80~140 dB的H级电路,放大倍数均在0.15左右,符合设计预期。 2)滤波器幅频特性仿真 借助波特测试仪,对设计的滤波器进行幅频特性测试,如图6所示。 图6 四阶巴特沃斯滤波器幅频特性图 由图可以看出,在通带频率范围内,滤波器保持着非常平稳的增益(0 dB)。当频率衰减为-3 dB,对应的截止频率大概在20 kHz,符合系统设计要求。 噪声信号采集系统完成设计后,利用标准测试平台进行现场测试。其中,标准测试平台由标准信号源(任意波形发生器)、可调式衰减器以及信号转换头等设备构成。标准信号源的幅值变化范围为40~140 dB,以10 dB为步长调整;频率范围为20 Hz~20 kHz,测试频点按照声级计国家标准规定的要求[13]设置,分别为 20 Hz、31.5 Hz、63 Hz、125 Hz、250 Hz、500 Hz、1 kHz、2 kHz、4 kHz、8 kHz、16 kHz、20 kHz。图7为信号采集系统性能测试平台。利用标准源测试噪声信号系统的级线性误差,测试数据如表2所示。由表可知,系统的最大级线性误差为0.3 dB,满足小于0.5 dB的设计要求。 图7 测试平台 表2 噪声信号采集系统级线性误差 dB 图8为某故障水轮机排水环处噪声信号采集的现场。图中采集箱内部包含电源、调理电路板、数据采集卡等。采集箱与外界传感器通过航空插头连接,连接线为PVVP电缆线,能有效屏蔽外界干扰。现场采集的噪声信号经调理电路、数据采集卡、PVVP电缆线等传输至PC机,进行数据处理、特征提取和故障诊断。图9为采集的噪声信号频谱分析结果。 图8 噪声信号采集现场 图9 采集噪声的频谱图 由图9可知,系统采集的水轮机噪声信号能量大多集中1 kHz以下的低频,高频信号能量几乎为零,与实际情况非常吻合,具有良好的可靠性,为故障特征提取和故障诊断奠定了良好基础。 本文针对基于声学特性的灯泡贯流式水轮机组的故障诊断需求,设计了一种水轮机组噪声信号采集系统,完成了系统参数设计、硬件电路设计等,并进行了仿真验证和现场测试,该系统的噪声测量范围20~140 dB,最大级线性误差为0.3 dB,为故障特征提取和故障诊断提供了可靠的数据。同时,设计的两级分段组合放大电路,解决了传统的单级调理电路不易实现全量程、大动态范围信号放大的缺点,提升了系统性能指标。

2 系统实验

2.1 信号采集电路仿真

2.2 测试平台与现场测试

3 结束语