基于UG双转头五轴数控机床无RTCP后处理与仿真验证

熊江,魏向京

(重庆三峡职业学院,重庆404155)

0 引言

五轴数控机床在数控加工领域中非常适合加工相对复杂的曲面或者多面体。在精密复杂零件加工方面,五轴加工技术具有三轴加工所不能比拟的优势。许多先进的武器,如飞机、坦克、潜艇等关键部位的零件,都是高性能的数控机床制造的。发达国家对于五轴加工技术采取更多的是保密限制。然而,我国五轴机床在控制系统的核心技术上仍然处于起步和发展阶段。RTCP(Rotated Tool Center Point)也就是我们常说的刀尖点跟随功能。RTCP技术是我国五轴数控系统的短板之一。控制系统无RTCP模块的算法,双转头五轴数控机床的刀具长度变化会导致数控程序坐标值随之变化。因此需要考虑主轴的摆长及旋转偏差值,这就意味着无RTCP的五轴数控系统和机床在编程时必须依靠CAM和后处理技术相互配合。

后处理技术是五轴加工关键问题之一,UG_NX后处理构造计算与NX_CAM相结合,是转换成数控代码的一个关键的环节,其主要是将软件NX_CAM产生的加工刀具轨迹转换成指定机床的数控代码。

通常每台机器的控制系统也不完全相同,不同控制系统所要求的NC程序格式也不一样。因此,用户可以通过修改后处理文件中的参数来满足机床控制系统的要求。本文将对双转头五轴数控机床无RTCP刀轨进行研究,并提出一种计算固定摆长的后处理算法,通过Vericut仿真验证其正确性。

1 五轴机床机构、运动方式及控制系统

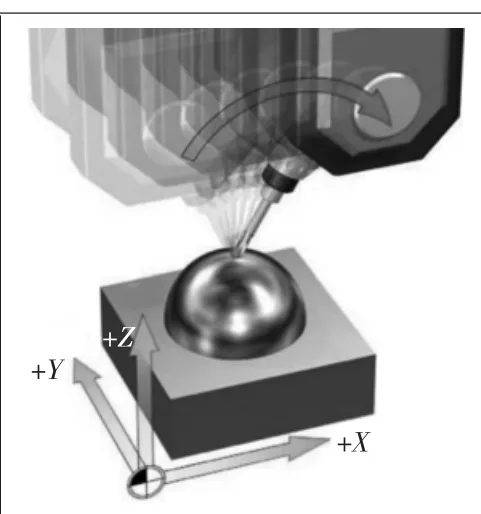

双转头五轴机床的特征是刀具主轴上具有2个线性旋转轴,如图1所示。刀具主轴前端的线性旋转轴,能绕着Z线性轴回转,通常定义为C轴,C线性旋转轴,厂商通常设置±360°旋转。C线性旋转轴上还带有可以绕着X线性轴旋转的A轴或者绕着Y线性轴旋转的B轴,厂商通常设置±110°旋转。双转头五轴结构的机床优点是主轴可以灵活地旋转加工零件,可以设计行程较大的工作台。较大的零部件、发动机气缸、螺旋桨等零件比较适合在此类五轴数控机床上加工。

在具有RTCP的五轴联动加工中,五轴刀路的编程可以不必在数控代码生成之前就考虑如何在刀路中体现数控机床的旋转摆长或者工作台的轴心及其偏差。应用在双转头形式的机床上,其原理主要是:补偿的是由于工件旋转所造成的的直线轴坐标的变化,从而保持刀具中心点和刀具与工件表面的实际接触点不变。

不具有RTCP功能的五轴数控机床,此类机床的特征是线性旋转轴在做旋转运动时,线性轴X/Y/Z轴不跟随运动,从而X/Y/Z轴的机床坐标保持不变,控制系统不计算刀具摆动的长度,刀具环绕旋转轴(C轴或者A轴)的中心线旋转,如图2所示。

图1 双转头式五轴机床机构示意图

具有RTCP功能的五轴数控机床,此类机床的控制系统计算刀具摆动的长度,旋转轴在做旋转运动时,线性轴X/Y/Z轴跟随运动,从而X/Y/Z轴的机床坐标随之变化,刀具矢量方向发生改变,刀尖位置始终保持不变,X/Y/Z轴的坐标数据变换是通过控制系统进行坐标数据补偿,如图3所示。

图2 不带RTCP运动方式

图3 带RTCP运动方式

机床控制系统采用FANUC系统。

2 后处理设置

进入机床界面设置“第四轴”、“第五轴”结构参数,如图4所示。

对于不具有RTCP功能的五轴数控机床,假设A旋转轴的线性中心和C旋转轴的线性中心有偏差值,则需要测量第四轴中心到第五轴中心的偏差值。偏差值是正值或者负值,是以机床坐标系为参照,即偏差矢量与机床坐标系正方向相同,则为偏差值为正值,反之为负值。将数值填写入相应的界面,若A轴与C轴的旋转轴无偏置,默认为“0”,如图5所示。

图4 旋转轴配置

图5 旋转轴偏置设置

测量出该五轴数控机床的摆长为340.1 mm,枢轴距离输入值为340.1,如图6所示。

图6 旋转轴配置

3 UG_CAM与仿真加工

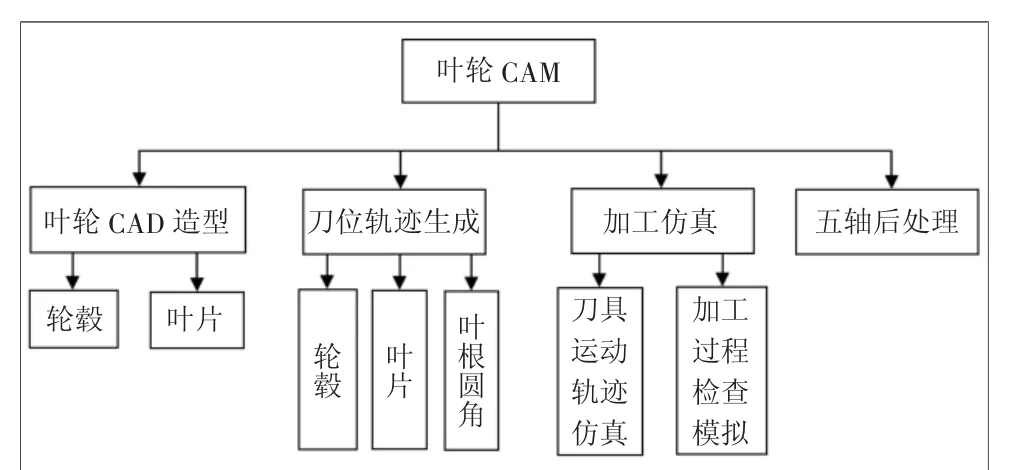

叶轮零件是比较典型的自由曲面零件,五轴加工刀具轨迹通常采用球头样式的刀具通过侧刃加工叶轮产品自由曲面,一次装夹完成轮毂、叶片、叶根圆的加工,进而提高叶轮零件的加工精度和生产效率。叶轮CAD/CAM编程过程如图7所示。

图7 叶轮CAD/CAM编程过程

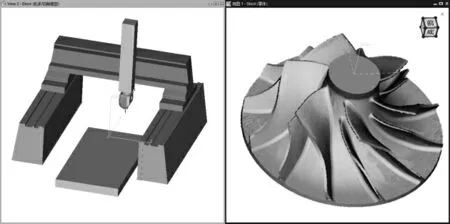

使用制作好的后处理转换生成机床加工程序,将其输入到Vericut仿真软件中,进行仿真加工验证,如图8所示。

图8 仿真加工叶轮

4 结语

对于双转头无RTCP的五轴机床一旦更换了刀具或者刀具磨损,摆长发生变化则需要重新测量摆长,而测量摆长的过程相对复杂,降低了机床使用效率和企业生产率。因此,研究在无RTCP的情况下通过后处理计算固定摆长,是提高机床使用效率的重要方向。