酸性气田连续油管作业防硫缓蚀剂研究与应用

刘银仓,邱 伟

(中国石化中原石油工程有限公司井下特种作业公司,河南濮阳 457164)

普光酸性气田储层埋深5 000~6 500 m,压力系数1.0~1.18,温度100~140 ℃,H2S 含量15%~20%,CO2含量8%~12%。连续油管在酸性气田中酸洗解堵带压作业环境十分恶劣,会受到高温、高压及强酸性、高速H2S 流体冲刷,腐蚀速率极快,导致连续油管性能迅速退化,发生穿孔、氢脆及断裂等现象,使用寿命大幅缩短[1]。急需开发一种耐高温、耐高压、与酸性流体配伍好、化学性能稳定、吸附性能强、毒性较低,符合环保要求的防腐缓蚀剂,以适应酸性气田连续油管作业的需要。为此,笔者通过建立实验评价方法,优选出一套适用于酸性气田连续油管作业防腐用的缓蚀剂,来降低连续油管受腐蚀速率,提高使用寿命。

1 室内实验

1.1 实验药剂

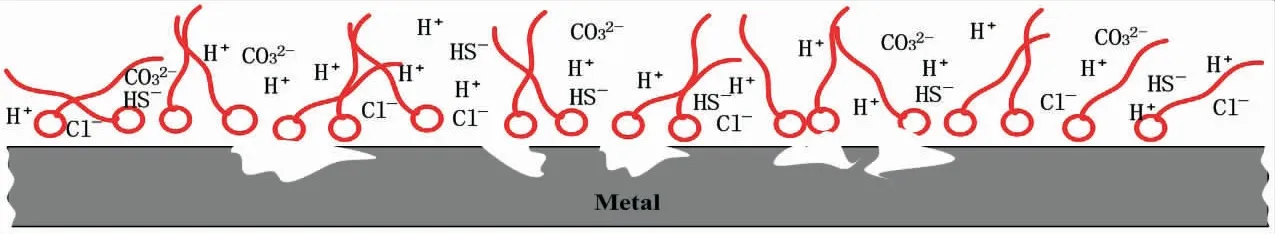

适用于高温高压高酸性条件下的缓蚀剂种类繁多,包括硫脲类、酰胺类、吡啶类、咪唑啉类[2,3]、有机胺、曼尼希碱及杂环酮胺类化合物。缓蚀剂分子能紧密地吸附在金属表面,而疏水基团远离并接近垂直于金属表面排列,形成单分子吸附层保护膜,抑制溶液中的H+、Cl-等腐蚀离子向金属表面靠近,降低腐蚀速率,其缓蚀机理(见图1)。缓蚀剂的加入并没有引起金属材料物理机械性质的改变,另外,缓蚀剂拥有加量少、防护明显、价格低、施工简易等优点。

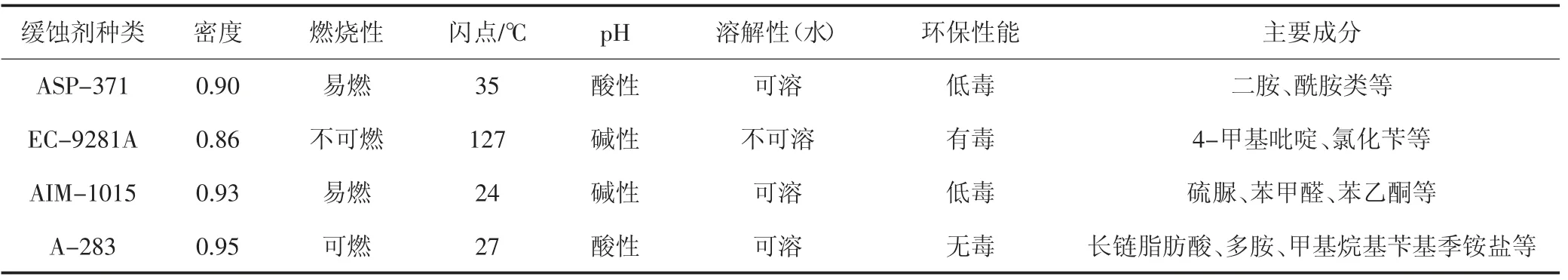

实验药剂选取油田现场正在使用的缓蚀剂ASP-371(酰胺类)、缓蚀剂EC-9281A(吡啶类)、缓蚀剂AIM-1015(曼尼希碱类)、缓蚀剂A-283(咪唑啉类)进行实验优选。其各种性能(见表1)。

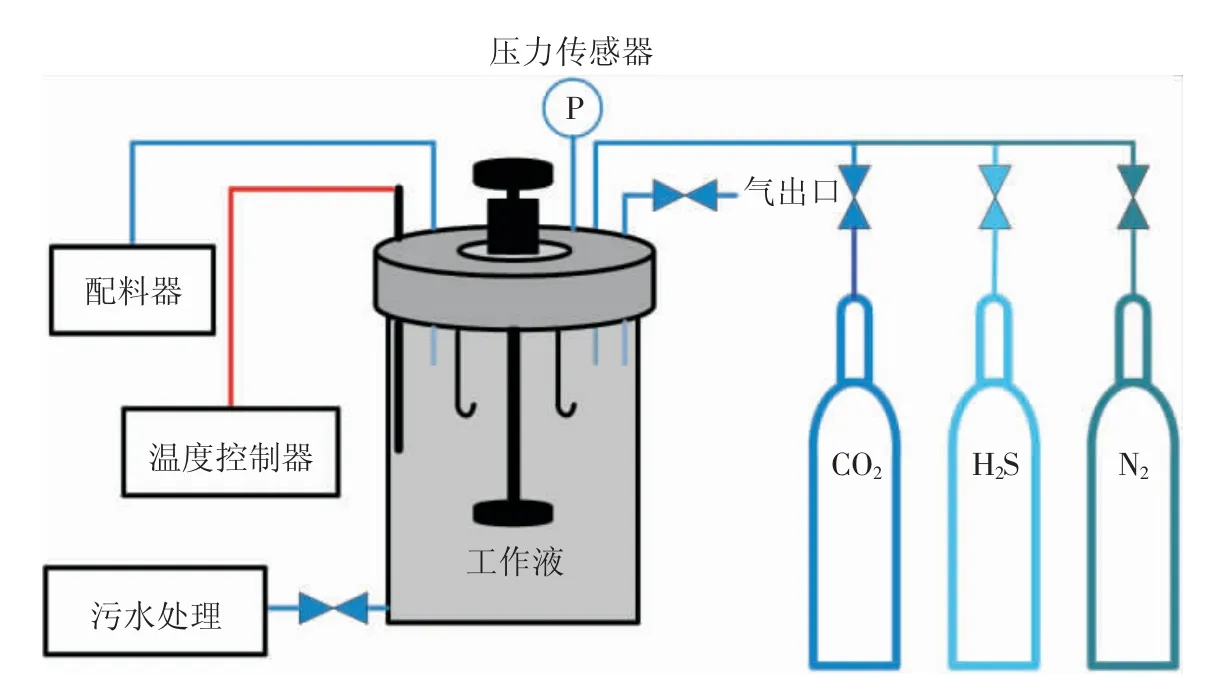

1.2 实验设备

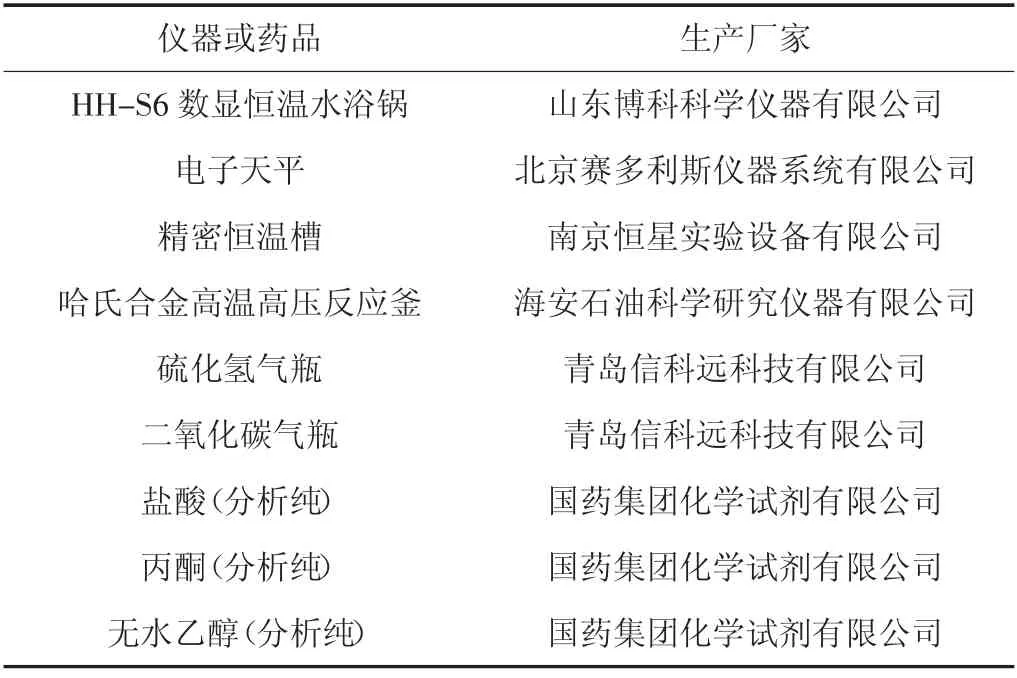

根据连续油管在井下温度100~140 ℃、压力50~70 MPa、H2S 含量高达15%~20%、CO2含量8%~12%、8%HCl 的酸液的作业环境。采用哈氏合金高温高压反应釜(80 MPa)模拟现场腐蚀环境,在温度低于100 ℃时采用HH-S6 数显恒温水浴锅,高于100 ℃时采用精密恒温槽,分别对连续油管试片进行缓蚀性实验[4-6]。实验所用仪器和药品(见表2)。

图1 缓蚀机理示意图

表1 缓蚀剂性能

表2 实验用仪器及药品表

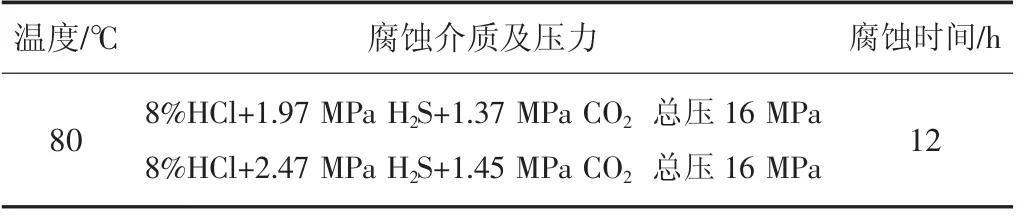

首先在哈氏合金高温高压反应釜内配制不同类型的缓蚀剂[7],然后将加工后QT-800 连续油管试片放入反应釜内的8%HCl 腐蚀介质中,依次通入H2S 和CO2,升温至目标温度确保H2S 和CO2压力维持在预定值,并使反应总压维持在16 MPa,实验流程示意图(见图2),实验条件(见表3)。

表3 腐蚀实验条件

1.3 实验测定方法

图2 高温高压腐蚀评价装置

失重法是目前检测缓蚀剂缓蚀率最直接的实验方法,该方法简单易行、结果直观。腐蚀测定过程和腐蚀速率计算根据中国GB/T 10123-1988《金属材料实验室均匀腐蚀试验方法》、NACE TM-01-71《高压釜腐蚀试验方法》、中国石油行业标准SY/T 5273-2014《油田采出水处理用缓蚀剂性能指标及评价方法》[11]。

2 缓蚀剂优选

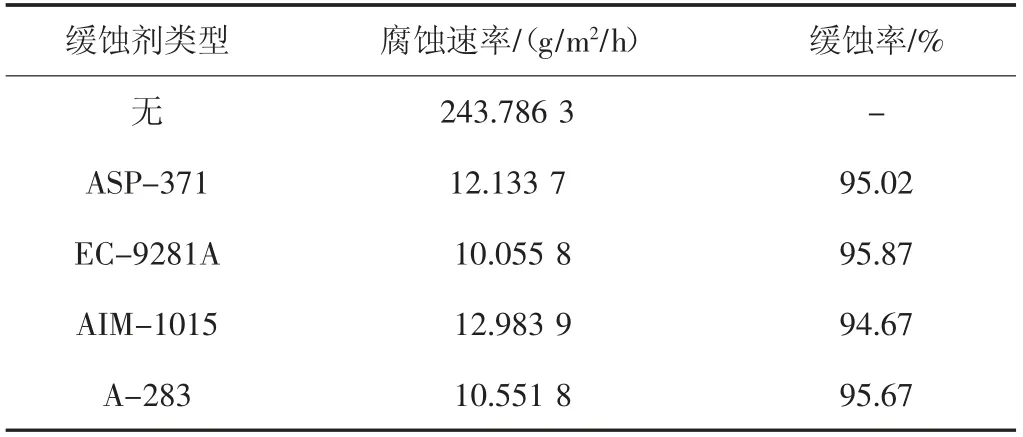

固定缓蚀剂加量为4%,考察不同类型缓蚀剂在表3 的腐蚀实验条件下对QT-800 试片的缓蚀效果,实验结果(见表4)。

表4 不同缓蚀剂类型的腐蚀速率

未加缓蚀剂与加入缓蚀剂后试片的腐蚀情况(见图3),可以看出,不添加任何缓蚀剂时QT-800 连续油管试片腐蚀特别严重,腐蚀速率高达243.786 3 g/m2/h,加入缓蚀剂后,可以显著控制连续油管试片的腐蚀反应,其中EC-9281A 控制腐蚀的效果最佳,可使腐蚀速率降到10.055 8 g/m2/h,缓蚀率高达95.87%。但是其他三种缓蚀剂对于QT-800 试片的缓蚀速率也很好,其腐蚀速率均低于SY/T 5405-1996 规定的<20 g/m2/h,因此,需对其进一步进行筛选,通过温度、压力及H2S气体冲刷速率对缓蚀剂的影响进行筛选[8,9]。

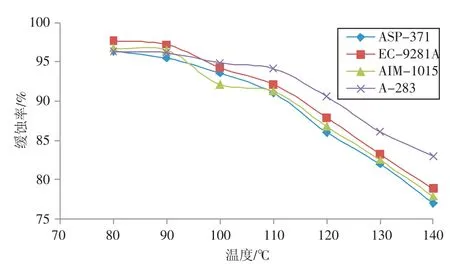

2.1 温度对缓蚀剂的影响

耐温性能是缓蚀剂提高缓蚀率的重要指标,该实验是在70 MPa 密闭反应釜内进行的,固定缓蚀剂的加量为4%,设定硫化氢含量17.5%,反应温度分别为80 ℃、90 ℃、100 ℃、110 ℃、120 ℃、130 ℃、140 ℃,反应时间24 h。考察不同类型缓蚀剂在该条件下对QT-800 连续油管试片的缓蚀效果,实验结果(见图4)。实验表明,油田现场所用的四种缓蚀剂在温度为80~90 ℃时其缓蚀率保持在较高水平,但是缓蚀剂ASP-371、EC-9281A 和AIM-1015 随着温度的上升,他们的缓蚀率会下降,三种缓蚀剂均降到了90%以下。随着温度上升(80 ℃逐步上升至140 ℃),A-283 缓蚀剂的缓蚀率能够始终保持在较高水平(96%~94%)。说明A-283缓蚀剂耐温性较强。

2.2 压力对缓蚀率的影响

固定缓蚀剂加量为4%,反应时间为24 h,在实验温度设置为100 ℃,硫化氢含量为17.5%的密闭反应釜内,通过改变反应釜内压力检测不同缓蚀剂在不同压力下的缓蚀效果,反应压力分别为30 MPa、35 MPa、40 MPa、45 MPa、50 MPa、55 MPa、60 MPa、65 MPa、70 MPa。不同类型缓蚀剂在该条件下对QT-800 连续油管试片的缓蚀效果的实验结果(见图5)。可以看出,随着压力上升(30 MPa 逐步上升至70 MPa),A-283 缓蚀剂的缓蚀率下降幅度最低,而其余三种缓蚀剂虽然都达到了90%以上,但是下降幅度明显。说明A-283 缓蚀剂抗压性较强。

图3 不加入(左)或加入(右)缓蚀剂时试片截面上的腐蚀情况

图4 不同温度下四种缓蚀剂的缓蚀率

图5 不同压力下四种缓蚀剂的缓蚀率

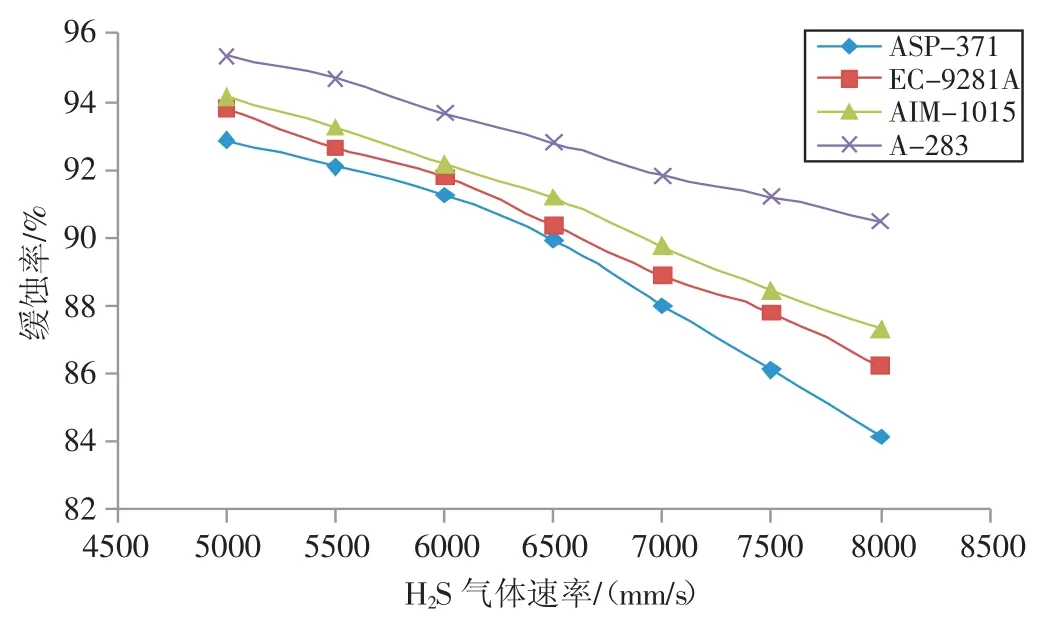

2.3 H2S 气体冲刷速率对缓蚀剂的影响

固定缓蚀剂加量为4%,反应时间为24 h,在实验设定压力70 MPa,温度100 ℃条件下,通过改变含17.5%浓度硫化氢气体的冲刷速率,气体的冲刷速率为5 000 mm/s、5 500 mm/s、6 000 mm/s、6 500 mm/s、7 000 mm/s、7 500 mm/s、8 000 mm/s,考察不同类型缓蚀剂在该条件下对QT-800 连续油管试片的缓蚀效果,实验结果(见图6)。可以看出,随着气体冲刷速率的上升(5 000 mm/s 逐步上升至8 000 mm/s),四种缓蚀剂的缓蚀率均出现了明显下降,其中A-283 缓蚀剂的缓蚀率下降幅度最低,使用效果更好,抗H2S 气体冲刷能力更强。

图6 不同H2S 气体速率下四种缓蚀剂的缓蚀率

2.4 缓蚀剂的优选结果

通过对收集到的四种缓蚀剂进行的一系列耐温、抗压及防硫性能的缓蚀率检测实验,其中ASP-371、EC-9281A、AIM-1015 在高温下的下降速率过快,耐温性不好,在压力的变化过程中下降幅度明显,随着冲刷速率的增加,缓蚀率下降明显,这三种缓蚀剂在高温高压以及高气体速率下稳定性不够,因此优选出了咪唑啉类A-283 缓蚀剂作为连续油管在酸性气田环境下作业用缓蚀剂,在100 ℃、70 MPa、5 000 mm/s 的17.5%H2S 气体速率中反应24 h 的缓蚀率95.4%,在酸性环境中结构性能稳定,无毒、无污染。

2.5 缓蚀剂加入浓度的确定

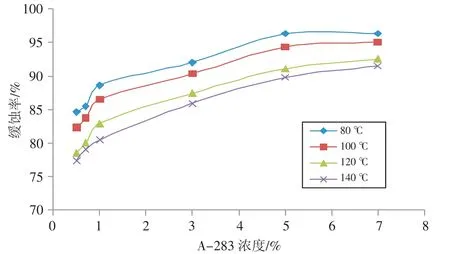

在实验设定压力70 MPa,在温度140 ℃条件下,通过改变A-283 缓蚀剂的浓度确定缓蚀剂浓度对试样缓蚀率的影响,缓蚀剂的浓度梯度选取0.5%、0.7%、1%、3%、5%、7%,反应时间为24 h,考察不同浓度的缓蚀剂在该条件下对QT-800 试片的缓蚀效果,实验结果(见图7)。

图7 A-283 缓蚀剂浓度对缓蚀率的影响

由上述结果可以看出,随着缓蚀剂浓度的上升,缓蚀率逐渐上升,当缓蚀剂浓度达到5%时,缓蚀率达到最大为96.31%,缓蚀效果最好,所以优选出的A-283缓蚀剂最佳加入浓度为5%。

3 性能评价

3.1 稳定性评价

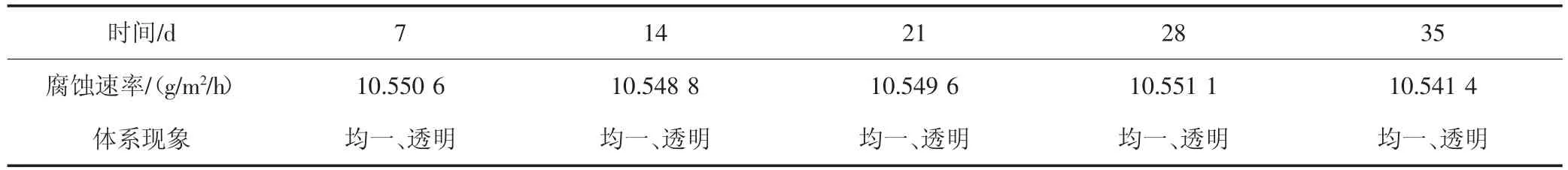

缓蚀剂在储备及使用过程中必须具有一定的稳定性,放置一段时间不能出现分层、浑浊、沉淀现象,因此,有必要对自制的A-283 缓蚀剂进行稳定性测试。将A-283 缓蚀剂体系放在密闭透明的玻璃容器中,放在恒温箱中,每隔一周对缓蚀剂进行观察并测量腐蚀性能,观察周期为5 周。稳定性能评价条件为:在15%HCl 溶液中加入5% A-283 缓蚀剂,恒温90 ℃,每隔一周记录实验现象,实验结果(见表5)。

表5 稳定性评价

由表5 可知,A-283 缓蚀体系放置5 周后,依然均匀透明,证明该体系的分散性、稳定性性能良好。

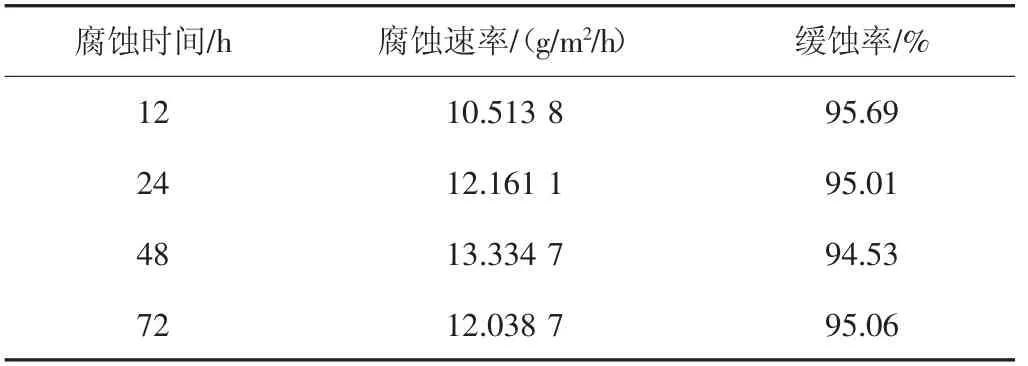

3.2 耐腐蚀时间评价

评价不同腐蚀时间下缓蚀剂对试片的缓蚀效果,在实验设定压力70 MPa、温度100 ℃、17.5%H2S 气体的条件下,腐蚀时间选取12 h、24 h、48 h、72 h,实验结果(见表6)。由实验结果可知腐蚀时间对腐蚀速率影响很小,基本保持在95%左右较高的缓蚀率,且随着时间延长先加快后减缓,这是因为腐蚀开始阶段试片外表没有保护层腐蚀很快,随着反应时间增长,腐蚀产物在试片表面覆盖了一层油状黑色腐蚀产物,可减缓腐蚀速率。

表6 腐蚀时间对腐蚀速率的影响

表7 腐蚀次数对腐蚀速率的影响

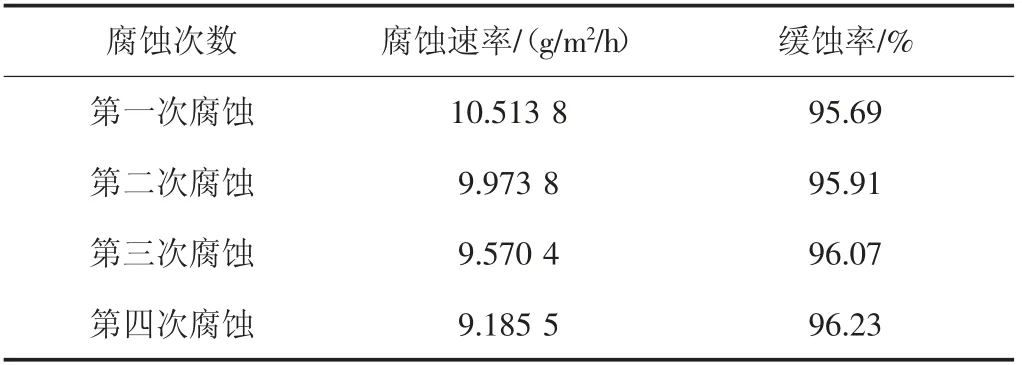

3.3 耐腐蚀次数评价

模拟现场对于连续油管的使用情况,设计了模拟连续油管不同下井次数的实验,首先将连续油管试片放入反应釜中,在实验设定压力70 MPa、温度100 ℃、17.5%H2S 气体的条件下腐蚀12 h,取出后测量试片失重,计算腐蚀速率;放置一段时间后将原试片在同样的实验条件下继续腐蚀12 h,再测量失重,计算腐蚀速率,依次重复实验,实验数据(见表7)。从实验数据可知,腐蚀次数对腐蚀速率影响很小,基本保持在95%以上较高的缓蚀率,而且连续油管试片随着腐蚀次数的增加,每次腐蚀速率都在逐渐降低,这是因为试片在腐蚀第一次后,表面已经形成一层保护膜覆盖在金属表面,在第二次对该试片进行腐蚀失重研究时,由于金属表面原先已经有一层保护膜的存在,所以试片的腐蚀速率进一步降低。

4 缓蚀剂加注量计算与配比

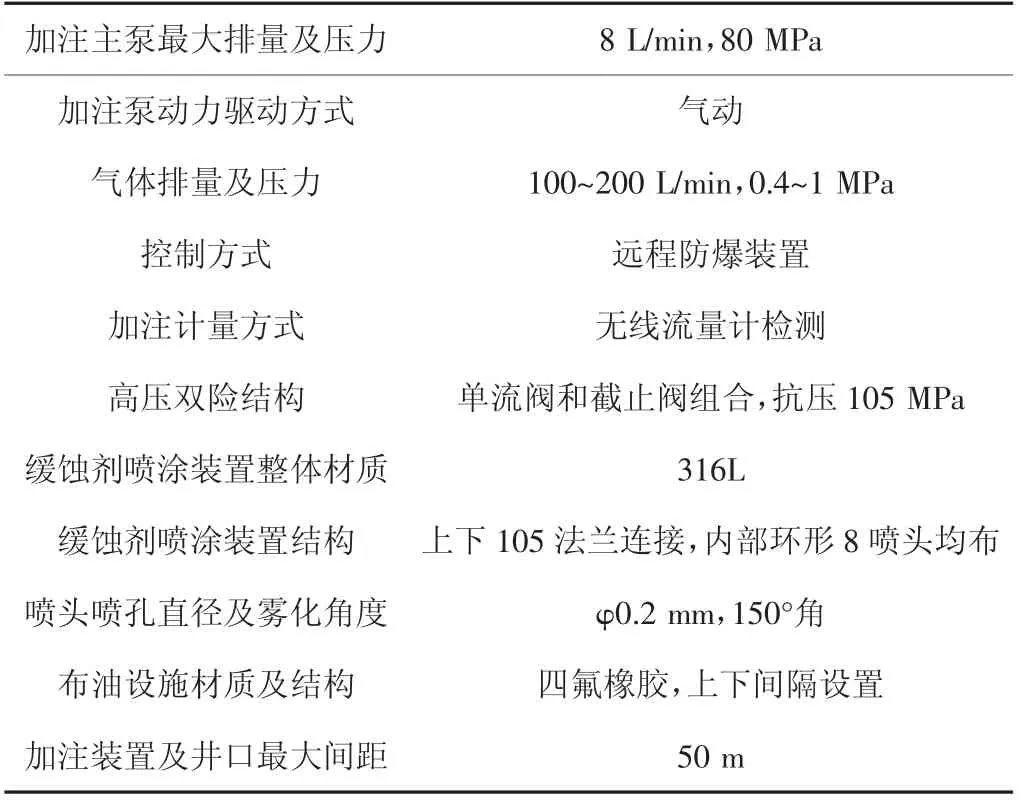

缓蚀剂的加注工艺为预膜。在连续油管下入井中施工前对连续油管内外表面附着一层带有缓蚀剂的液体,采用的装置为井口缓蚀剂加注控制器及雾化装置,具体参数(见表8)。缓蚀剂加注量计算公式为:

V=πDL×ε

在对连续油管外壁预膜时,采用井口雾化装置喷涂,计算其预膜注入量时采用的长度L 为连续油管下入井内的长度,D 为连续油管外径;对连续油管内壁预膜采用泵注工艺,计算其预膜注入量时采用的长度L 为连续油管的长度,D 为连续油管内径;ε 为预膜量系数,按5%的加入浓度计算,A-283 推荐涂敷量为0.25 L/m2。

表8 井口缓蚀剂加注控制器及雾化装置技术参数

比如外径50.8 mm、内径44.2 mm、长度5 500 m连续油管内表面积为765.7 m2,外表面积为877.3 m2,因此每次从连续油管内需要泵注A-283 缓蚀剂预膜共191.4 L;另外从药剂端口泵注时,按照连续油管外表面计算,每次入井需预膜A-283 缓蚀剂共220.4 L。

缓蚀剂加注前,应该用溶剂将缓蚀剂稀释3~5 倍,使其运动黏度小于5 mm2/s,一般配比为缓蚀剂4 倍体积的柴油进行稀释,形成A-283 缓蚀剂处理液。因此每次从连续油管内泵注约191.4 L A-283 缓蚀剂和765.7 L 的柴油混合液对连续油管内壁进行预膜;连续油管每次入井从药剂注入端口喷涂预膜约220.4 L A-283 缓蚀剂和881.6 L 的柴油混合液,连续油管入井时间大约5.5 h,则药剂泵注入排量设置为3.3 L/min。

5 现场应用

某酸性气田D402 井完钻井深5 558.00 m,甲烷含量72.40%;硫化氢含量18.16%;二氧化碳含量9.31%;井底压力57.7 MPa,地层温度125 ℃。该井需要下入连续油管进行酸洗解堵作业,在施工时对连续油管内外壁预膜A-283 缓蚀剂处理液防硫防腐[10]。

(1)用高压泵向连续油管中泵入清水对连续油管进行清洗。用高压泵向连续油管中泵入A-283 缓蚀剂处理液(A-283 缓蚀剂200 L,柴油800 L),泵注压力6~10 MPa,排量≤0.1 m3/min,待缓蚀剂处理液从连续油管出口返出后停泵放压,将连续油管两端用橡胶塞封堵,浸泡48 h。用液氮泵向连续油管中泵入氮气顶替并吹扫连续油管内部的防腐剂,待连续油管返出无防腐剂后停泵放压。

(2)连续油管解堵管柱自井口下入,打开双险式缓蚀剂高压泵注装置分配阀,给井口缓蚀剂雾化装置泵注A-283 缓蚀剂处理液(A-283 缓蚀剂230 L,柴油850 L),泵注压力10~13.5 MPa,分配排量3.2 L/min,利用该装置将缓蚀剂处理液从井口进行雾化,均匀附着在连续油管外表面。

在施工前后,各截取50 cm 长的连续油管留样,制成试片,施工前的试片反应釜模拟腐蚀后的检测结果:1.613 mm/a;经过缓蚀剂防腐工艺处理后试片的测试结果0.386 mm/a,缓蚀率达到95.6%,防硫防腐效果显著。保守估计连续油管的使用寿命将从之前的0.5 a 延长至1 a,具有较好的经济效益。此外,连续油管缓蚀剂防硫防腐处理工艺降低了连续油管的腐蚀速率,有效保证了连续油管的作业安全,降低了连续油管发生井下复杂事故和作业安全事故的可能性。

6 结论与认识

(1)通过对收集到的四种缓蚀剂进行的一系列不同温度、压力及H2S 冲刷速率环境下的缓蚀率检测实验,优选出了咪唑啉类A-283 缓蚀剂作为连续油管在酸性气田环境下作业用最佳防腐缓蚀剂。

(2)通过室内实验可以看出,随着温度的升高、压力的增大、H2S 冲刷速率的增大,缓蚀速率下降。

(3)随着缓蚀剂浓度的增大,缓蚀率增加缓慢,优选出了A-283 缓蚀剂最佳加入浓度为5%,并计算了缓蚀剂的加注量。

(4)性能评价实验表面A-283 缓蚀剂体系的分散性、稳定性性能良好,耐腐蚀时间、耐腐蚀次数性能强,在较长的腐蚀时间和较多的腐蚀次数下依然保持着很高的缓蚀率。

(5)在某酸性气田D402 井现场应用,按计算量喷涂预膜A-283 缓蚀剂处理液后,缓蚀率达到95.6%,防硫防腐效果显著,提高了连续油管的使用寿命。