一种新型球状固体泡排加注装置研发与应用

巫 扬,刘世常,熊兰琼,周 仁,刘 波

(中国石油西南油气田分公司重庆气矿,重庆 400021)

泡沫排水采气技术是发挥气井产能的重要手段,因其经济性和实用性而被广泛应用。泡沫排水采气有固体和液体加注两种方式[1-4],液体泡排剂主要通过平衡罐或加注泵注入油套环空[5-7],对于油、套管不连通的气井,可以通过油管打孔实现药剂加注[8-10]。而固体泡排剂主要通过安装在采气树7 号阀顶端的专用加注装置向油管内加注,固体泡排剂又分为棒状和球状泡排剂两种[11]。川东地区早在20 世纪90 年代就开始运用泡沫排水采气技术,目前已成为一种主要挖潜措施,年增产气量占据川东地区总产量的10%以上。

1 智能化泡沫排水采气技术

川东地区泡沫排水采气技术虽然起步较早,但长期以来主要依靠人工加注。随着井站无人值守化和智能化推进,人工加注逐渐表现出不适应性,尤其对于偏远井站,人工加注需要花费高昂的人力、物力成本,川东地区从2010 年开始逐步推进泡沫排水采气自动化,目前已大面积推广应用,但仅限于液体泡排技术[12,13],而长庆地区已成功实现了固体泡排加注技术自动化。自动化棒状固体泡排加注装置已成功运用在宁夏、甘肃和内蒙古区域[14-17],相比之下市面上在用的球状固体泡排加注装置则存在一定的局限性[18,19],主要表现在:一是装置设计为两个压力系统,密封原件长期工作会疲劳失效,二是未考虑放空系统,对于含硫气井,不符合规范。针对此,研制出了一种新型球状固体泡排加注装置[20],装置由一个压力系统构成,设计了放空系统,且装置具备远程和就地自动加注功能,可以实现自动化加注,室内试验和现场试验均证明装置安全可靠,为气井泡沫排水采气提供了新的技术手段。

2 球状固体泡排加注装置结构及原理

2.1 球状固体泡排加注装置结构

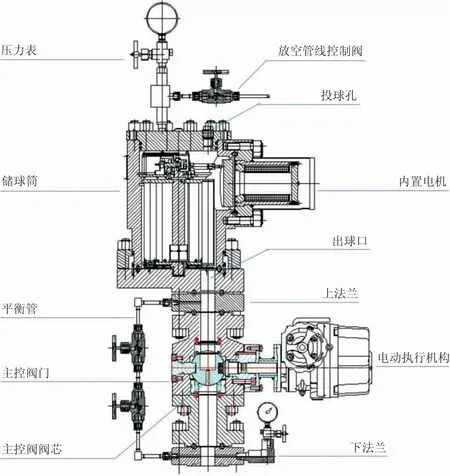

球状固体泡排加注装置安装于采气树7 号阀顶端,主要由两大部件组成:储球筒和主控阀门(见图1)。对于川东地区的气井,天然气中多含有硫化氢、二氧化碳等介质,因此材质的选择要具有抗腐蚀性,储球筒材质选用35CrMo,材质级别EE 级,主控阀材质选用35CrMo/20Cr13。

2.1.1 储球筒 储球筒为承压设备,设计压力21 MPa,内部安装有12 根储球管,储球管规格为40 mm×250 mm,每根管可以储存8 颗球状固体泡排剂。储球筒内部设计为转盘式结构,12 根储球管置于转盘上,通过控制按键将转盘旋转到指定位置后,单根储球管内的球状固体泡排剂通过出球口下落至主控阀门。

2.1.2 主控阀门 主控阀采用球阀原理,阀芯按单向缺口(凹槽)设计且阀芯中间不连通,凹槽内可以装载一颗球状固体泡排剂。当阀位指示器处于关闭状态时,凹槽朝上,内部装有一颗球状固体泡排剂。当阀位指示器处于开启状态时,阀芯旋转180 度,凹槽朝下,位于凹槽内的单颗球状泡排剂依靠重力下落至井底。

基于安全性和规范要求,装置设置了放空系统,在装置顶部安装一条放空管线连接至本站的放空系统,用于密闭泄放装置内的余气。

图1 球状泡排加注装置示意图Fig.1 Schematic drawing of the ball shaped solid foam drainage filling device

在主控阀的上下两端分别设置两片法兰,连接平衡管,用于球状泡排加注装置升压引气,平衡管采用双阀控制。同时在储球筒顶部和下法兰分别安装两块压力表,分别监测装置内部的压力和气井油压。

2.2 球状固体泡排加注装置原理

球状泡排加注装置未使用时储球筒和主控阀阀芯以上部分处于常压状态,主控阀阀芯以下部分与采气树连通,处于带压状态,此时阀芯的凹槽处于向上位置。在使用前,打开储球筒顶部的投球孔向储球筒内装填球状固体泡排剂,12 根储球管全部装填完毕后关闭投球孔。打开平衡管控制阀对装置进行升压,升压完成后开始药剂加注。通过储球筒控制按键,使内置电机带动储球筒内的转盘旋转,当储球筒内的某根储球管对准投放口时,储球管内的球状固体泡排剂下落至主控阀阀芯上方,此时会有一颗球状固体泡排剂掉落至阀芯的凹槽内。再通过主控阀控制开关,使电动执行机构带动阀芯顺时针转动180 度,凹槽由向上旋转至向下位置,凹槽内的球状固体泡排剂在重力作用下落至井底,完成一颗球状固体泡排剂投放后,通过主控阀控制按键,使电动执行机构带动阀芯逆时针转动180 度,凹槽由向下旋转至向上位置,至此完成一颗球状固体泡排剂的加注。循环动作8 次,完成1 根储球管内所有球状固体泡排剂的投放。一根储球管的球状固体泡排剂投放完毕后,通过控制储球筒内部的转盘旋转,进行后续11 根储球管内药剂的投放。药剂加注完成后关闭平衡管线控制阀,通过放空管线对装置进行泄压,装置内的残余天然气通过放空管线排放至站内放空系统,天然气泄放完毕后再次打开储球筒顶部的投球孔装填球状固体泡排剂,开始新一轮的加注。

3 自动化控制系统

球状泡排加注装置自动控制系统采用电动控制,可以实现远程和就地操作。就地操作通过安装在井站的总控制箱实现,远程操作通过安装于中心站电脑中的编译程序实现。且控制系统具备手动和自动两种操作模式。手动操作模式下,每按一次储球筒控制按键,储球筒转盘旋转一个工位,旋转12 次刚好完成12 根储球管内球状固体泡排剂的投放。每按一次主控阀控制按键,主控阀阀芯旋转180 度,动作2 次完成单颗球状固体泡排剂的加注。自动操作模式下,通过在远程操作界面设定好参数后,装置即可实现自动运行(如:主控阀投球间隔设定为60 min,代表主控阀每60 min 动作一次,即每60 min 加注一颗球状固体泡排剂,储球筒工作间隔设定为8 次,代表加注8 颗球状固体泡排剂后储球筒内的转盘转动一次,即1 根储球管内的药剂加注完,开始第2 根储球管内药剂的加注)。

系统设置了计数器功能,可以记录球状固体泡排剂的加注数量,便于实时监控加注量与装置内部剩余的药剂量。

为保证装置安全性,系统设定为储球筒和主控阀门不可以同时动作,即同时按下储球筒控制按键和主控阀门控制按键时,以系统收到的第一个指令为准,第二个指令不会执行。当现场操作指令和远程操作指令不一致时,以现场操作指令为准。如远程操作设置为自动模式,而现场操作设置为手动模式,则系统默认为手动模式。

4 室内试验

4.1 装置性能试验

分别开展了主控阀投球试验、储球筒投球试验和整体联动调试。

主控阀投球试验目的主要是验证主控阀是否可以正常动作以及凹槽尺寸设计是否合理。本次试验用球状固体泡排剂的尺寸为30 mm×30 mm,凹槽原始尺寸设计为50 mm×50 mm,但试验过程中发现尺寸偏大,主控阀动作时会发生切球,经过多次试验,最终将凹槽尺寸确定为35 mm×35 mm,刚好满足需求。

储球筒投球试验的结果证明装置运行正常。

整体联动调试主要是测试储球筒和主控阀组装在一起后是否可以正常、协调动作。试验初期发现储球筒的出球口与主控阀通道出现错位,导致球状固体泡排剂从储球筒下落后无法掉入主控阀的凹槽内,经过调试储球筒内部转盘和其他部件,并通过300 多次试验验证,最终将装置调试正常,使球状固体泡排剂能够成功掉落。

4.2 密封性试验

由于储球筒、主控阀、放空控制阀、平衡阀等主要部件出厂时已进行强度试压,本次只对装置连接后进行整体密封性试压。采用JT-JKSY 测试系统开展了21 MPa(试压介质为水)密封性试验,保压60 min 无压降无泄漏。

5 现场应用效果分析

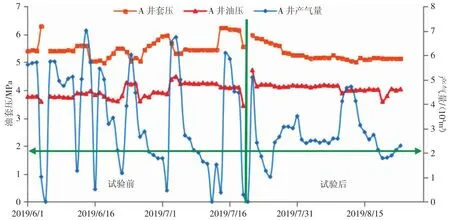

A 井2015 年3 月15 日投产,初期油压20.5 MPa,日产气21×104m3。2015 年3 月1 日开始产地层水,2018 年以前一直正常带液生产,2019 年初出现带液不畅,采取间歇生产方式,开井一周左右关井复压一次。A 井2019 年以前未实施过排水采气工艺,正常开井生产时套压5.5~6 MPa,油压3.5~4 MPa,开井初期日产气量达到5×104m3以上,但仅3~4 d 时间就出现带液不畅,产量下降至1×104m3/d 以下。2019 年7 月应用球状泡排加注装置在A 井进行了现场应用。

A 井于2019 年7 月19 日开始实施球状泡排加注装置加注试验,每日加注10 颗左右球状固体泡排剂,试验周期1 个月,至8 月23 日结束(见图2)。

从图2 可以看出,球状泡排剂加注试验前该井平均油套压差1.5~2 MPa,最高达到2.14 MPa,开井一周左右关井复压一次,开井初期日产气量达到5×104m3以上,但开井第二天开始便大幅度下降,仅3~4 d 时间就下降至1×104m3/d 以下,加注球状固体泡排剂后该井平均油套压差减小至1~1.5 MPa,平均产气量达到2×104m3/d 以上,试验期间未关井,气井增产效果明显。且现场试验36 d 期间共计加注400 余颗球状固体泡排剂,未发生一次卡球现象。

图2 A 井试验前后采气曲线Fig.2 Production curve of A well before and after test

6 结论与认识

(1)研制的球状固体泡排加注装置实用性强,不会出现卡球问题,有效填补了川东地区固体泡排加注装置未实现自动化加注的空白。

(2)球状泡排加注装置的研究成功,使泡沫排水采气工艺效果得以最大化,有效提高了排水采气效率,增产效果明显。

(3)球状固体泡排加注装置自动化程度高,尤其适用于偏远地区的无人值守井站,极大降低了生产成本。

(4)球状泡排加注装置现场试验表明,该装置性能稳定,适用于川东地区的气质条件,具有广阔的应用前景。

——基于博弈论视角