油气田用柔性复合高压输送管材及性能研究

刘海璋,赵 坤,李红智,黄晓辉,牛爱军

(1.国家石油天然气管材工程技术研究中心,陕西 宝鸡 721008;2.宝鸡石油钢管有限责任公司,陕西 宝鸡 721008)

石油管道的腐蚀问题一直是困扰石油工业发展的严重问题,世界各国每年因管道腐蚀造成巨大的经济损失,我国每年也有大量的金属管道因腐蚀失效,油气田生产中多含有H2S、CO2等腐蚀介质,极易对金属集输管道产生腐蚀穿孔。非金属管材具有优异的耐腐蚀性能,重量轻、比强度高、综合成本低,已经成为解决油气输送管道腐蚀问题的重要途径[1-3]。

纤维增强热塑性塑料管又称柔性复合管,简称RTP管,属于非金属复合管的一种,是将内衬层材料良好的柔性、抗腐蚀性、耐磨性和可盘绕性等优点和增强材料的高强度特点结合起来的一种新型复合管材。近年来,RTP管以其综合成本低、耐腐蚀、承压高、可盘卷、安装方便等优势,在油气开采运输方面应用越来越广泛[4]。RTP管主要用于油气集输、高压注醇、油田注水和其他腐蚀性介质输送等领域,可有效解决油田站场集输管线耐腐蚀性能差、现场连接施工难度大、铺设效率低等难题。本文采用三步法制管工艺制备了工业涤纶丝增强柔性复合管,对复合管的机械性能、耐温性能和接头可靠性进行了全方位的检测评价,为柔性复合管的安全服役提供了依据。

1 柔性复合管产品设计

1.1 产品结构

柔性复合管产品是一种高压塑料复合管道,RTP管具有多层结构,主要由聚合物内衬层、增强层、外护套层构成[5-6]。

聚合物内衬层通常采用聚乙烯树脂,也可以采用交联聚乙烯树脂、聚偏氟乙烯树脂或改性后的其他高分子聚合物树脂等,主要功能是根据输送介质的服役工况,满足耐腐蚀、抗磨损、支撑增强纤维的作用;增强层为聚合物内衬层上编织或缠绕有机纤维(涤纶工业长丝、芳纶长丝、超高分子量聚乙烯长丝)、有机纤维(玻璃纤维、碳纤维)或金属丝/带等,主要为管材提供承压、抗内压和抗轴向负载的作用;外护套采用聚乙烯树脂,如高密度聚乙烯、聚丙烯等,主要作用是保护管体不受损伤和抗老化。

1.2 选材设计

1.2.1 内衬层选材

RTP管中采用的热塑性塑料有聚乙烯PE、交联聚乙烯PEX、聚酰胺PA、聚偏氟乙烯PVDF等,根据管材实际服役温度、输送介质选择合适的内管材料。按照内衬层材料的熔点和维卡软化温度,从耐温性能方面来考虑进行选材,PE(聚乙烯)、UHMWPE(超高分子量聚乙烯)<70 ℃,PA11-12(尼龙11、尼龙12)<90 ℃,PEX(交联聚乙烯)<90 ℃,PERT(高温聚乙烯)<95 ℃,PVDF(聚偏二氟乙烯)<130 ℃[7-9]。

不同类型塑料管的耐温性能差别较大,普通PE管的最高使用温度只有70 ℃,高性能塑料聚四氟乙烯(PTFE)可达260 ℃以上。随着温度的升高,塑料管的承压等级不断下降。例如,当温度由20 ℃升高至80 ℃时,PE管强度下降50%以上,大口径低压RTP管强度下降20%左右。柔性复合高压输送管及接头在输送非20 ℃的介质时,其公称压力按照柔性复合高压输送管SY/T 6662.2—2012标准5.5规定需要进行修正。高密度聚乙烯PE100可满足服役温度65 ℃以下油田现场的集输和注水管线需求。

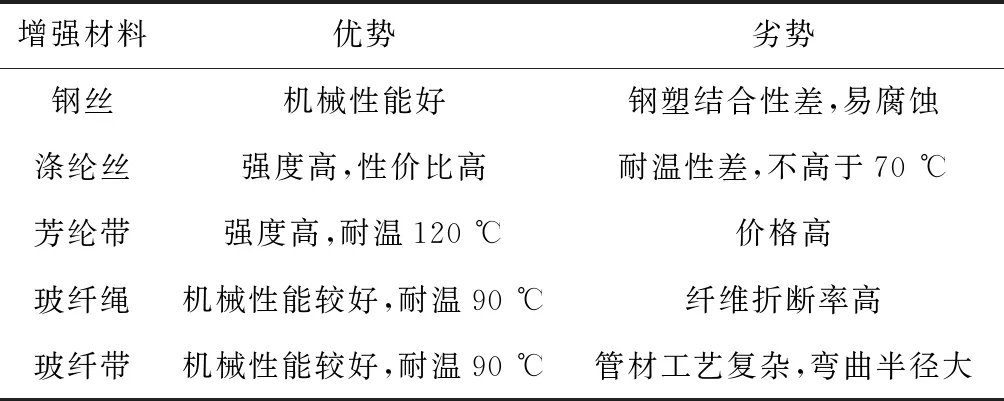

1.2.2 增强层选材

目前RTP管通常采用钢丝、涤纶丝、芳纶纤维、玻纤等作为增强层材料[10-12],各种增强层材料各有优缺点(见表1),工业涤纶丝具有强度高、性价比高的特点,可满足常规集输和注水管线性能要求,是目前RTP管最常用的增强纤维材料。

表1 增强层材料性能对比

1.3 产品结构设计

RTP管结构设计主要基于管材的承压强度,依据SY/T 6662.2—2012标准,标准规定了RTP的内径、外径和总壁厚,缠绕层的厚度可根据耐内压强度公式进行理论推导,外管起保护作用,厚度一般为2.5~4 mm,内管壁厚可以计算获得,各层厚度最终通过管体性能检测进行验证调整。

经验公式是参考多层交错缠绕增强管道设计方法,以平衡角缠绕时,管材常温短期爆破压力的计算如下:

式中,PB是增强RTP管爆破压力,单位为MPa;η是压力设计系数;N是缠绕增强纤维总根数;KB是单根纤维的断裂拉力,单位为N/根;D计是计算直径(增强层平均直径),单位为mm;C是不均匀性修正系数;ε是钢丝断裂延伸率。压力设计系数η和不均匀性修正系数C都是经验值,涉及管材和材料的具体参数较少,需要做爆破试验修正,最终确定增强层壁厚。

2 柔性复合管生产工艺

2.1 生产工艺

涤纶丝增强RTP管主要生产工艺流程为:原料入场检验→内管挤出工序→增强缠绕工序→外包覆生产工序→打包及接头扣压工序→出场检验工序。从产品的结构特点决定了管材制造不同的结构层需要在不同的生产机组来完成,RTP管生产工艺主要分为内管挤出、增强层缠绕和外管包覆3个阶段,3个阶段在一条连续的生产线上完成称作一步法,生产过程分阶段增加收线和放线后分2次或3次完成称作两步法或三步法。一步法虽然节约了收线和放线工序,但是由于挤出和缠绕之间速度差异,影响RTP管质量的稳定性;两步法或三步法虽然增加了收线和放线工序,但是质量稳定可靠。

2.2 增强层缠绕工艺

2.2.1 缠绕角

纤维增强RTP管结构设计的一个重要指标是缠绕角,即纤维缠绕方向与管材轴向的夹角。缠绕角对复合管性能影响很大;最优缠绕角可以实现沿壁厚等强度[13]。理论分析和实验研究[14-15]表明,单一缠绕角的纤维缠绕薄壁管道在施加内压或经受环向应力与轴向应力之比为2∶1的荷载下,最优缠绕角约为55°。当缠绕角<25°或>75°时,纤维发生重叠,没有意义。理论计算缠绕角变化时管材轴向应力和环向应力的变化规律如图1所示,缠绕角对纤维应变的影响如图2所示,当缠绕角为54.7°时,轴向应力等于环向应力,54.7°为最佳缠绕角。

图1 缠绕角对环向、轴向应力的影响

图2 缠绕角对纤维应变的影响

2.2.2 缠绕节距

缠绕节距是指增强纤维沿管子表面以一定的缠绕角缠绕1周在管子轴向走过的距离。节距=πD/tan54.7°,式中D是管材的直径。保证节距也就保证了缠绕角。在工艺试制中需要实际测量每个绞体上的管材的直径来确定节距。

2.2.3 缠绕张力

缠绕张力是指增强纤维在管子表面缠绕时的预紧力。生产中涤纶丝锭由满盘变为空盘,不能做到恒张力缠绕,张力会递减,但从管体头尾爆破强度实际测试值来看,影响较小。

生产过程中,增强纤维一般在4个绞体上需要缠绕4层,外层纤维将对内层纤维产生径向压应力而发生内层纤维松弛,为避免各缠绕层出现内松外紧,保证内外各层纤维能够同时承载内压,一般Ⅰ和Ⅱ绞体张力比Ⅲ和Ⅳ绞体张力大0.5 Kgf。

3 柔性复合管产品性能

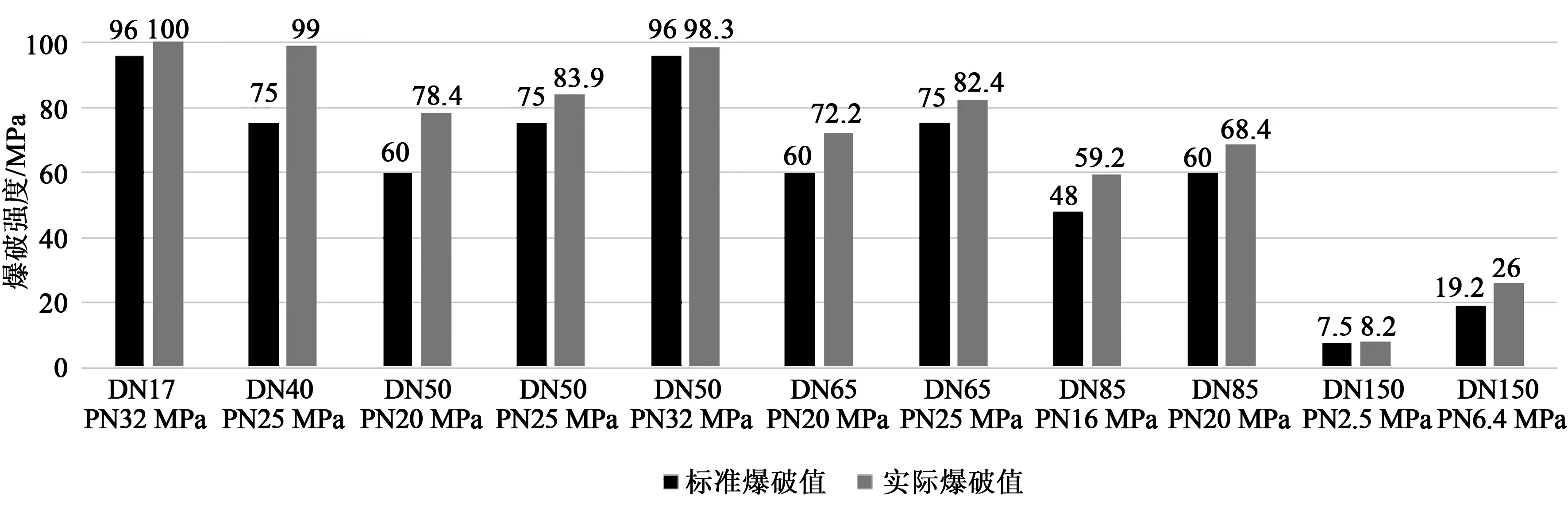

采用高密度聚乙烯原料PE100和工业涤纶丝MCY-HT,结合开发的复合管的制备工艺,成功试制出了DN17 mm、32 MPa;DN40 mm、25 MPa;DN50 mm、20/25/32 MPa;DN65 mm、20/25 MPa;DN85 mm、16/20 MPa;DN150 mm、2.5/6.4 MPa共11种规格RTP管。对制备的复合管按照SY/T 6662.2—2012《石油天然气工业用非金属复合管 第2部分:柔性复合高压输送管》标准进行了检测评价,各项性能均满足标准要求。

3.1 复合管理化性能评价

所有试生产的RTP管按照SY/T 6662.2—2012标准自检,外观质量、规格尺寸及短期静水压强度试验和爆破强度试验均达到标准要求,具体见表2、表3和图3。开发的11种规格RTP管在1.5倍公称压力下保压4 h,均未发生泄漏和破裂,爆破强度均大于3倍公称压力,符合SY/T 6662.2—2012标准要求。

表2 复合管受压开裂稳定性和纵向回缩率试验结果

表3 复合管短期静水压强度试验结果

图3 复合管爆破强度试验结果

3.2 复合管全管体质量检测

由于SY/T 6662.2—2012标准规定的检测项目只有内衬管纵向回缩率、管体受压开裂稳定性、短期静水压强度和爆破强度试验等4项检测内容,不能全面反映管材的整管耐温性、机械性能和接头可靠性等,为了全面评价开发的RTP管产品,从65 ℃长期静液压、爆破强度、1 000 h存活试验、全管体拉伸强度、气密性、耐蚀性等方面做全方位的检测,对DN40 mm 25 MPa和DN50 mm 25 MPa两种规格的RTP管进行了非标准要求的检测。结果表明,开发的RTP管高温耐压性优良,机械性能良好,接头安全可靠。

3.2.1 管体高温耐压性能

柔性复合管的耐温性能结果见表4,长期静液压强度试验按照标准GB/T 6111—2003进行,将管体放置在65 ℃水浴环境中,在1.5倍公称压力下保压165 h,评价管材的耐温性能,2种规格管材无泄漏、未破裂。高温爆破试验按标准GB/T 15560—1995进行,DN40 25 MPa复合管65 ℃爆破强度为95 MPa,DN50 25 MPa复合管65 ℃爆破强度为71.5 MPa,对于高温爆破标准没有规定评判要求。1 000 h存活试验按照标准API RP15S—2006进行,试验环境温度65 ℃,DN40 25 MPa复合管试验压力为50.12 MPa,DN50 25 MPa复合管试验压力为45.71 MPa,2种管材都未发生泄漏和破裂。

表4 复合管耐温性能测试结果

3.2.2 管体机械性能

柔性复合管的机械性能见表5,复合管的轴向拉伸试验按照SY/T 6222.6—2014标准进行,DN40 mm、25 MPa规格复合管轴向拉断力为22.83 kN,DN50 mm、25 MPa规格复合管轴向拉断力为30.04 kN。2种管材在标准要求的最小弯曲半径时,1.5倍公称压力下保压4 h,管材均未泄漏、破裂。

表5 复合管机械性能

3.2.3 管体密封性能

复合管气密性试验按照SY/T 6222.2—2012标准附录E进行,在1.25倍气体公称压力下保压3 h,2种管材均未发生气体泄漏,具体见表6。

表6 复合管机械性能

3.2.4 内衬材料的耐蚀性

本次试制的柔性复合管采用的内衬管材料均是同一种PE100高密度聚乙烯材料,将复合管的内衬管试样置于高温高压釜进行暴露试验,模拟油气田介质环境,测试试验前后试样的重量和拉伸性能变化,评价复合管的耐H2S介质相容性,试验依据ISO 23936-1:2009标准进行,试验时间为168 h,试验温度为65 ℃,试验压力为10 MPa,试验介质气相(30%体积):5%二氧化碳、10%硫化氢和85%氮气;试验介质液相(70%体积):氯离子浓度140 000 mg/L。具体重量测试和拉伸强度试验结果见表7,聚合物内衬层重量变化率为+0.81%,主要是一方面介质向材料内部渗透而引起增重,材料内部树脂被萃取而失重,高分子材料在浸泡过程中发生溶胀产生的影响大于被萃取造成的影响,因而最终表现为内衬管增重。内衬管试验后拉伸强度变低,强度变化率为-3.51%,但变化率<5%,主要由于聚烯烃树脂与试验介质之间基本没有发生化学反应,仅发生部分吸胀效应,材料强度变化不明显。

表7 复合管内衬层耐H2S介质相容性性能

上述试验表明,开发的RTP管承高压、耐65 ℃高温、力学性能、接头可靠性等方面性能优异,具有良好的耐CO2、H2S腐蚀性能,可满足油气田的集输、注水要求。

4 结语

通过上述研究可以得出如下结论。

1)通过柔性复合管的产品设计和生产工艺的开发,采用三步法制管工艺制备了系列柔性复合管,复合管理化性能满足SY/T 6662.2—2012标准要求。

2)开发的RTP管高温耐压性优良,机械性能良好,接头安全可靠,可用于油气田强腐蚀介质工况的集输管线和注水管线。