具有余热回收功能的旋风分离器性能的数值分析

戚美,王伯韬,陈庆光,付琪琪

(山东科技大学机械电子工程学院,山东 青岛 266590)

旋风分离器具有整体结构简单、成本低、易于维护等优点,被广泛应用于工业除尘领域.如何优化旋风分离器结构参数以及改进旋风分离器结构构型,提高分离效率,净化工作环境等问题,一直是国内外学者研究的重点[1-3].这些研究都是着重于如何提高旋风分离器的分离效率,并未考虑对排出气体的余热进行回收利用.

在余热利用研究方面,刘健博[4]设计了一种套管换热式旋风分离器,并在换热壁面处增加球形突起,通过数值模拟得出,当采用32个突起的套管,套管内水流速为0.1 m/s时,水的最大温升可达6 ℃;WANG等[5]利用冷凝式换热器和吸收式热泵从高温湿烟气中回收余热和水,对冷凝式换热器的介质流速、传热系数等性能进行研究,结果表明冷却介质流速增加3%~7%,出口水温提高0.40~0.47 ℃,从烟气中回收约70 MW的余热;MA等[6]对钢铁工业炉渣水-水热管换热器的最佳运行条件进行了研究,发现热管的传热系数随着低温水的流速增加而增大,在高温水流速较低的情况下,其传热系数相对较小.

目前关于余热利用的研究大部分利用换热器通过水循环实现,而通过气体吸收热量进行余热回收的研究很少,特别是对旋风分离器同时进行除尘换热的研究更少.

文中针对某企业希望通过对旋风分离器中含有固体颗粒的废气中余热的回收,在一定程度上实现对空气(尤其在冬季)的加热,提出一种新型的具有余热回收功能的旋风分离器,即在旋风分离器的壁面外侧沿气流旋转的螺旋方向安装换热管,通过对无换热管和安装不同直径换热管的旋风分离器内部气固两相流动的数值模拟,研究换热管直径对旋风分离器分离效率的影响,在保证旋风分离器分离效率的前提下,考察换热管直径和进气流速对气体换热效果的影响.文中的研究将在不影响旋风分离器分离效率的同时实现余热回收,达到能源的循环利用,节能环保成本低,以期为设计和优化兼顾气固分离效率和余热回收效果的旋风分离器提供参考.

1 结构模型及工作原理

1.1 结构模型

具有余热回收功能的旋风分离器的三维模型如图1所示,在旋风分离器的外侧壁面开有螺旋型凹槽,螺距为650 mm,螺旋升角为16°.将换热管嵌入凹槽内,使换热管中轴线与旋风分离器壁面重合,换热管一半在壁面内,一半在壁面外.换热管下端管口设为进气口,上端为出气口.5种旋风分离器模型Ⅰ,Ⅱ,Ⅲ,Ⅳ,Ⅴ的换热管直径分别为0,80,100,130,150 mm.

图1 旋风分离器的三维几何模型Fig.1 Three-dimensional geometric model of cyclone separator

旋风分离器主要几何尺寸:筒体直径D1为700 mm,排气管直径D2为350 mm,排尘口直径D3为350 mm,进气口高度a为350 mm,进气口宽度b为140 mm,排气管插入深度S为385 mm,筒体高度H1为875 mm,锥体高度H2为1 225 mm.

1.2 工作原理

旋风分离器内流场分为外旋气流和内旋气流[7],带有余热的废气由切向进气口进入旋风分离器,气流由直线运动转化成旋转运动,旋转气流大部分以螺旋的形式沿着分离器内壁向下流动,称其为外旋气流.外旋气流在旋转的过程中产生离心力,其固体颗粒在离心力的作用下甩向分离器内壁面,固体颗粒接触内壁面,就会失去径向速度,依靠自身重量和轴向速度沿壁面下落,与废气分离,并通过排尘口排出.气体沿着筒壁旋转至锥体底端,由于锥体的收缩而向分离器中心靠拢,根据旋矩不变原理,其切向速度不断提高,固体颗粒受到的离心力也不断增强,当气体到达锥体底端某一位置时,以同样的旋转方式由分离器中心做上升螺旋运动,称其为内旋气流.最后净化的气体经排气管排出.

具有余热回收功能的旋风分离器是将换热管嵌入旋风分离器外壁面的螺旋型凹槽内,高温废气经分离器除尘的同时与换热管内气体进行热交换,即换热管通过热传导和对流换热的方式与旋风分离器内的外旋气流进行热交换,并以对流换热的方式与其内部的冷空气换热,换热后的空气经换热管出气口流出,实现余热回收,达到除尘换热的目的.为提高换热效果,设置换热管内的气流流动方向与普通旋风分离器内气流方向相反.

2 旋风分离器的数值模拟

2.1 网格划分

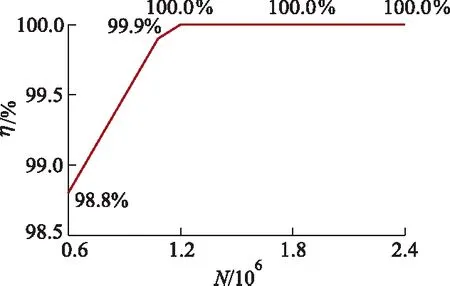

对5种旋风分离器几何模型的流动区域进行非结构网格划分,并对传热区域进行网格加密.将模型Ⅲ划分为6.0×105,1.1×106,1.2×106,1.7×106和2.4×106这5种不同的网格数N,计算10 μm粒径颗粒的分离效率η如图2所示.

图2 网格无关性验证Fig.2 Grid independence verification

当网格增加到1.2×106的时候,分离效率随网格数的增加趋向于稳定.综合考虑到计算机的计算能力以及数值模拟的准确性,文中研究的模型Ⅲ的网格数为1.7×106,其余旋风分离器模型按照模型Ⅲ的网格尺寸划分网格.

2.2 边界条件

对于气相流动,将旋风分离器的进气口设置为入口,取入口流速为17 m/s,垂直于进气口截面方向,入口气体温度为60 ℃.排气管出口和排尘口设置为压力出口条件.壁面设置为无滑移条件[8].换热管进气口的入口气流温度设为10 ℃,气体流速为变量,设置为1,3,5,7,10 m/s.出气口设置为压力出口条件,换热管嵌入凹槽内的壁面部分设置为耦合壁面,其余部分设置为壁面.壁面设置为绝热条件,耦合壁面设置为对流换热条件.不考虑换热管壁厚对温度的影响.

对于固相运动,除排尘口设置为壁面条件外,其他边界条件和气相流动设置相同.排尘口的壁面设置为捕集边界(trap),排气管出口设为逃逸边界(escape),其他壁面设为反射边界(reflect).

2.3 计算方法

旋风分离器的内流场是具有强旋流的湍流场,具有明显的各向异性流动特征[9],故采用RSM(reynolds stress model)湍流模型[10-13].旋风分离器内固相对于气相来说是非常稀疏的,所以离散相采用DPM模型[14].在用数值分析换热管直径对旋风分离器内两相流场的影响时,不考虑换热管内部的流动.

3 结果与分析

3.1 切向速度

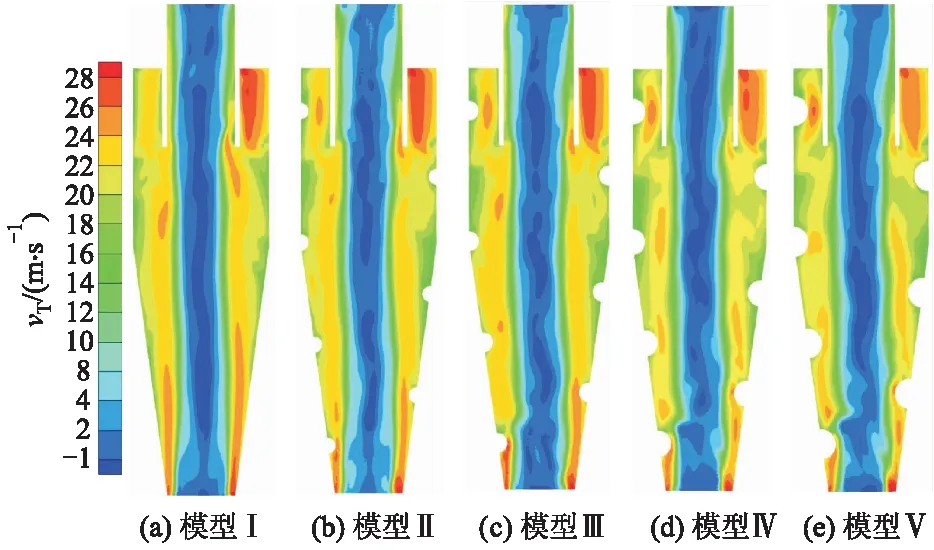

旋风分离器内部流动速度分为切向速度、径向速度和轴向速度,其中切向速度的大小对分离效率影响较大.图3为5种旋风分离器在x=0截面的气流切向速度vT云图.由图3可知,5种旋风分离器内气流的切向速度分布大致相似,基本呈轴对称分布,切向速度沿径向分层明显,外层为向下运动的准自由涡,内层为向上运动的准强制涡.切向速度在几何中心处达到最小值,随着半径的增大,切向速度先增大再减小,在内外旋流的交界处达到最大值.在旋风分离器上端的凹槽处,由于气体运动空间受换热管直径的影响突然缩减,切向速度较大,较大的切向速度形成的云图类似于椭圆状,随着换热管直径的增大,该椭圆的长轴变大,容易造成局部冲蚀,破坏分离空间,降低分离效率.在进气口附近,随着气体进入旋风分离器的筒体,旋转直径增大,切向速度增大.当换热管直径大于130 mm时,随着换热管直径增大,进气口附近的切向速度逐渐减小,说明换热管直径过大使得筒体直径太小,切向速度减小,离心力减小,部分固体颗粒不能被甩向壁面,故不能与气体分离,从而降低分离效率.安装换热管管径为80,100 mm的旋风分离器内气流的切向速度分布与不安装换热管的旋风分离器大致相似,说明安装80,100 mm直径的换热管对旋风分离器内气流的切向速度分布影响较小,能够保证其有较高的分离效率.

图3 5种旋风分离器x=0截面上的切向速度分布Fig.3 Contours of tangential velocity at the section of x=0 of the five cyclone separators

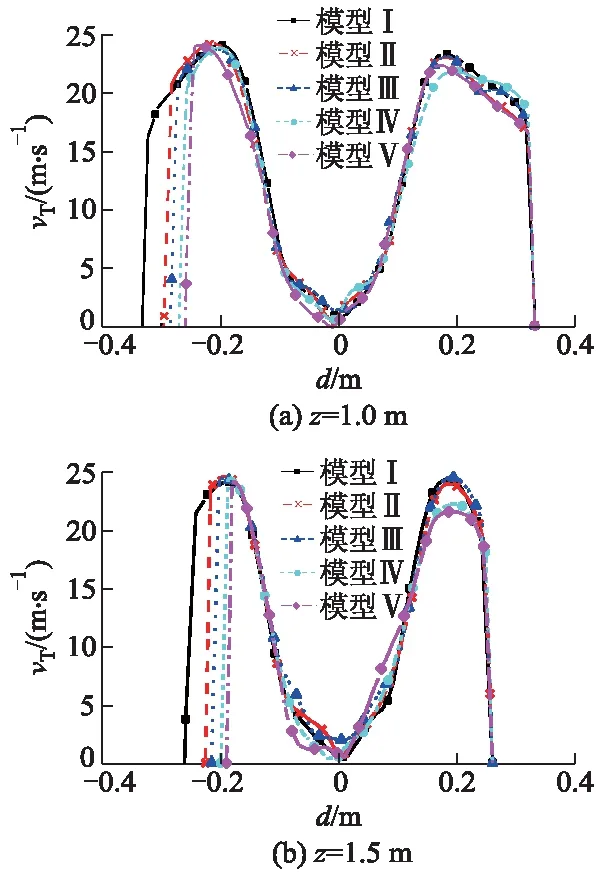

图4为5种旋风分离器在z=1.0 m,z=1.5 m轴向截面的气流切向速度曲线图,图中d为旋风分离器的径向位置.

图4 5种旋风分离器z=1.0 m和z=1.5 m轴向截面的切向速度分布Fig.4 Tangential velocity profiles on axial sections z=1.0 m and z=1.5 m of the five cyclone separators

由图4可知,切向速度在筒壁及近壁面处有突然下降的趋势,这是由于壁面处摩擦力增大,增大了气流旋转阻力,使得切向速度在壁面处急剧降低.安装换热管管径为130,150 mm的旋风分离器内气流的最大切向速度明显低于其他3种旋风分离器,说明换热管直径过大,使最大切向速度减小,降低分离效率.图4a中,5种旋风分离器中内旋气流的切向速度较为稳定,说明在z=1.0 m处换热管直径对内旋气流的切向速度影响较小.图4b中,内旋气流中的切向速度变化较为剧烈,特别是模型Ⅴ,由于气体在锥体段的运动空间明显小于筒体段,换热管直径较大,使得气体的运动空间较小,造成旋风分离器内外旋流的串流,极大影响了内旋气流的稳定性,降低了分离效率.

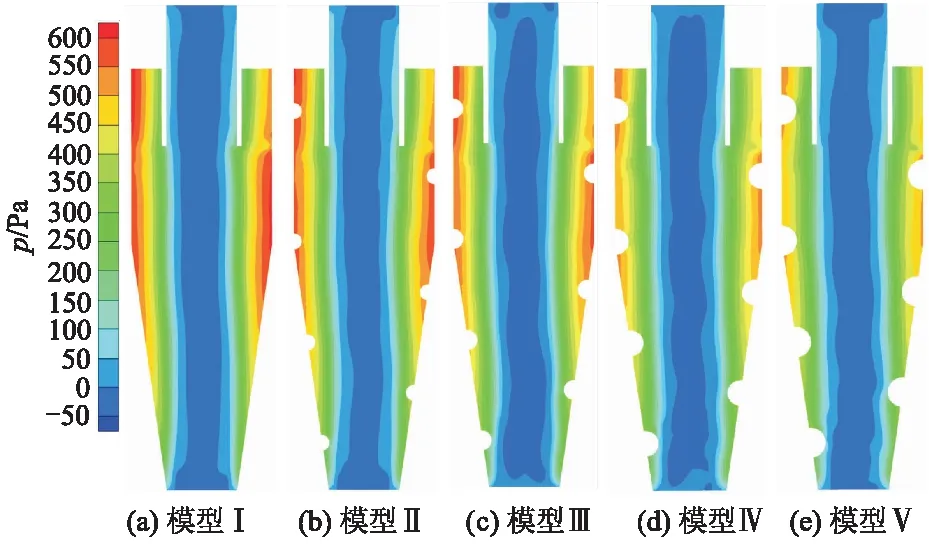

3.2 静 压

5种旋风分离器内部流场的静压p分布如图5所示,x=0截面上的静压沿径向基本呈层状对称分布,随半径的减小而减小,在中心轴线处达到最小.在轴线附近,由于处在旋涡的核心区域,静压很低,为负值,这有利于内旋气流向上运动,5种旋风分离器内气流的负压区大致相似,表明换热管直径不影响内旋气流静压的大小.当换热管直径大于130 mm时,在旋风分离器近壁面处的外旋气流,随着换热管直径增大,静压逐渐减小,安装150 mm直径换热管的旋风分离器内,外旋气流的静压最小,能量损失最大.模型Ⅱ和模型Ⅲ内气流的静压分布与模型Ⅰ基本相似,说明安装管径为80,100 mm的换热管对旋风分离器内气流的静压影响较小,能量损失较小.

图5 5种旋风分离器在x=0截面上的静压分布Fig.5 Contours of static pressure at x=0 of the five cyclone separators

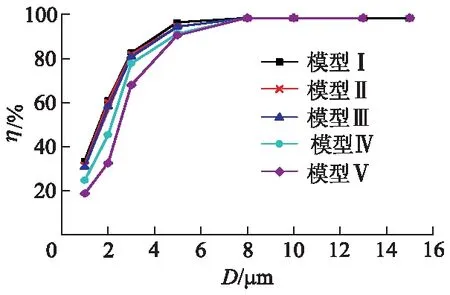

3.3 不同粒径颗粒的分离效率

分离效率是评价旋风分离器性能的重要指标之一,若进入旋风分离器的颗粒数为G1,被捕捉数为G2,则分离效率为

(1)

图6为5种旋风分离器针对不同粒径颗粒对应的分离效率,当颗粒粒径D小于8 μm时,随着换热管直径的增大,旋风分离器的分离效率逐渐降低.模型Ⅱ与模型Ⅲ的分离效率较模型Ⅰ降低不明显,平均降低约1%.当颗粒粒径大于8 μm时,5种旋风分离器的分离效率相同,说明换热管直径不影响大粒径颗粒的分离效率.所以,安装管径为80,100 mm的换热管对旋风分离器的分离效率影响较小.

图6 5种旋风分离器内不同粒径颗粒的分离效率Fig.6 Separation efficiency of different particle sizes in the five cyclone separators

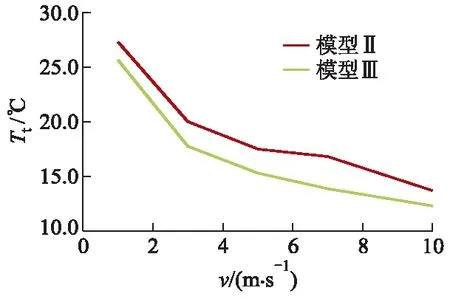

3.4 换热效果

由于直径为80,100 mm的换热管对旋风分离器的气相流场和分离效率影响较小,故重点考察这2种换热管在不同气体流速下的换热效果.

3.4.1 换热管内气体温升

通过监测换热管进气口、出气口的温度,分析管内气体流速v对气体温升Tt的影响,如图7所示.由图可知,管内气体流速相同时,随着换热管管径的增大,换热管内气体温升降低,这是因为管径增大,处理的气体流量增大,温升降低.模型Ⅲ比模型Ⅱ的换热管内气体温升平均降低了约2.0 ℃.管径不变时,随着换热管内气体流速的增加,换热管内气体温升逐渐减小,气体流速为1 m/s时模型Ⅱ温升最大,为27.3 ℃,气体流速为10 m/s时,模型Ⅲ温升最低,为12.3 ℃,这是因为气体流速增加,导致换热管内的气体还未充分吸收壁面热量便流出换热管,换热时间短,换热不充分.

图7 换热管内气体温升随气体流速的变化Fig.7 Variation of gas temperature rise with flow velocity in heat exchange tube

3.4.2 换热管内气体热量的吸收

换热管内气体吸收的热量表示为

Qc=qCΔt,

(2)

式中:Qc为吸收的热量,W;q为气体的质量流量,kg/s;C为管内气体比热容,J/(kg·℃);Δt为换热管进出气口气体的温差,℃.

图8为换热管内气体吸收的热量曲线图.由图可知,管内气体流速相同时,随着换热管直径的增大,吸收的热量增加;换热管直径相同时,随着管内气体流速增加,吸收的热量增加.换热管增大、管内气体流速增加,都使得气体流量增大,但是温差不断减小,换热管内气体吸收的热量增加,说明气体流量对吸热量影响较温差大.100 mm换热管比80 mm换热管处理的气体流量大,管内气体吸收的热量也多,随着气流速度的增加,这种吸热量增大幅度越来越大,换热效果更好.

图8 换热管内气体吸收的热量Fig.8 Heat absorbed of heat exchange tube

3.4.3 传热系数

传热系数是指在稳定传热条件下,当传热面两侧空气温差为1 ℃时,在单位时间内通过单位面积传递的热量,表示为

(3)

式中:u为传热系数,W/(m2·℃);Q为传热速率,W;S为传热面积,m2;Δtm为传热面两侧流体的对数平均温度差,℃.

Q=Qc+QL,

(4)

式中:QL为热损失,W.

(5)

式中:T1,t1分别为旋风分离器和换热管的气体进口温度,℃;T2,t2分别为旋风分离器和换热管的气体出口温度,℃.

在不同气体流速下,监测得到的传热面传热系数如图9所示.由图可知,管径不变,管内气体流速增加,传热面的传热系数随之增大,这是因为管内流速的增加使管内气体的边界层更新频率增大,热阻变小,传热系数增大;不同管径的换热管在同一气体流速下,其传热面的传热系数相差不大,这是因为管径增大,传热面积增大,但增大的幅度较小,故热阻变化很小,传热系数相差不大.

图9 传热系数随管内流速的变化Fig.9 Variation of heat transfer coefficient with flow velocity in the tube

4 结 论

1) 安装管径为80,100 mm的换热管对旋风分离器内气流的切向速度和静压影响较小.当颗粒粒径小于8 μm时,旋风分离器的分离效率随换热管直径的增加而降低,换热管管径为80,100 mm的旋风分离器的分离效率比不安装换热管的旋风分离器平均降低约1%.

2) 管径100 mm换热管的管内气体温升比管径80 mm换热管平均降低了约2 ℃,但是其处理的气体流量大,换热管内气体吸收的热量大,加之二者传热面的传热系数基本一致,综合考虑分离效率和换热效果,采用换热管管径为100 mm的旋风分离器较好.